飞机装配生产线工装少冗余约束重组方法

巴晓甫,薛红前,李西宁

(1.西北工业大学,西安 710072;2.中航西安飞机工业集团股份有限公司,西安 710089)

飞机装配生产线按飞机装配进程可分为部件装配生产线和总装配生产线,按生产线要素的流动性可分为固定式装配生产线和移动式装配生产线。其中,脉动生产线是实现移动生产线的重要过程,已在飞机总装配阶段得到了成功应用[1-2]。在部件装配生产线中,传统的固定式装配模式也逐步地向移动重组式装配模式转变,相应的,固定式工装也需要向可重组工装转变。可重组工装主要由可重组装配工装、可重组加工设备、移动式工作平台、AGV 车等部件组成。可重组工装在飞机装配生产线某工位工作时,为了保证工作质量,通常需与地面进行有效的连接约束。从一个工位移动到另一个工位工作时,上一个工位的连接约束需要拆除,下一个工位的连接约束需要再建立。因此,可重组工装的连接约束性能直接决定了可重组工装的重组性能,也直接决定了飞机装配生产线的重组性能。随着飞机改型节奏的不断加快,原来一个型号对应一条装配生产线的制造模式显然不能满足要求,对飞机装配生产线可重组工装的重组快捷性要求越来越迫切。

可重组工装与地面连接约束的冗余程度,决定了重组的快捷性能。冗余约束在增加约束刚度的同时,带入了约束反力不确定的问题[3-4],给可重组工装的快捷重组带入了负面影响。齐朝辉等[5]研究了多个结构体的冗余约束问题,给出了判别约束反力的实用准则,但是实施的快捷性不强。王巍[6]、丛玮辰[7]等设计了一套用于柔性工装快速重组的地面杯锥系统,并基于数字化测量对重组后的工装进行检测,通过加减垫片的方式保证工装重组后的重复性。该方法较传统常用的膨胀螺栓固定连接而言,具有一定的重组性能,但是由于需要后续的数字化检测和补偿,其重组的快捷性受到一定的影响。巴晓甫等[8]根据可重组工装的刚度分布、质量分布和载荷分布,提出寻找一个为所有可重组工装均可接受的支撑点的最佳公约数,可重组工装的底盘按公约数的倍数设置连接点(公接头),地面按公约数设置连接点(母接头),可重组工装与地面通过孔轴配合快速完成重组安装。但是在实际操作过程中,由于可重组工装与地面的热胀冷缩系数并不一定完全一致,导致重组时由于变形不一致而存在干涉,需要强迫施力才能完成重组,这既影响了重组效率,也带入了重组应力。巴晓甫等[9]为快速实现多个飞机部件在短周期内的调姿定位,提出了调姿定位器与地面无机械连接的约束方式,通过地面的支反力和静摩擦力实现对调姿定位器的约束固定。该方法是一种无冗余约束的重组方法,重组效率高,但是仅适用于短周期的调姿装配工况,对于长周期的装配工况而言,调姿定位器与地面可能会发生整体滑移,重组后调姿定位器的长久稳定性欠佳。Li 等[10]通过在机构平台上安装不同的支座,重组出了具有不同性能的新机构。Azulay等[11]设计了一种含有多种运动模式的冗余并联机构,通过锁定和释放不同的关节自由度,实现了机构在不同运动模式间的切换。Fisher 等[12]通过锁定和释放冗余关节,研究了一种可重构平面并联机构,使关节可以在多自由度间切换。马小丽[13]提出了基于分层次3 种群遗传算法的飞机总装配生产线优化设计方法,提高了生产线的使用效率和柔性。另外,有关学者对盒式连接(Box-joint)的低成本可重构工装(Affordable reconfigurable tooling,ART)进行了大量的研究,ART 技术大幅减少了框架结构的焊接工作,提高了工装框架的设计效率和重组效率。但是ART 方法是对工装内部重组技术的研究,难以用于飞机装配生产线各工装之间的重组,并且盒式连接也存在长久稳定性和准确性的问题需要攻克[14-16]。上述工作为工装重组技术的研究提供了理论分析和技术参考。

为了提高飞机装配生产线工装重组时的快捷性和长久稳定性,减少强迫调装和降低重组应力,本文提出少冗余约束重组方法,在分析工装与地面各连接点约束自由度对连接刚度和重组效率的影响的基础上,通过释放一些对连接刚度影响较小但是对重组效率影响较大的连接点自由度,实现工装的少冗余约束重组。

飞机装配生产线

飞机装配生产线按“组件装配→部件装配→总装配”的工艺进程完成飞机的装配制造,其中,组件由于数量众多,装配工位数量也较多,包括翼肋组装、翼梁组装、口盖组装、平面框组装、球面框组装、壁板组装、门框组装等。组装工位的工作量较少,工作类型单一,独立性较强,工位之间很少有连续移动性的要求。因此,组装工位一般都采用停车场式的布局。部件装配包括活动翼面部装、外翼部装、中央翼部装、尾翼部装、机身部装、机身对接等。部装工位的工作量相对较多,工作类型也相对复杂,常常需要将某个部件的装配拆分为2~3 个工位才能完成。以外翼部装为例,一般需要拆分为3 个工位,即翼盒装配工位、外翼对接工位和系统件安装工位。因此,有的部装工位需要一定的连续移动性。总装配包括大部件对接、系统件安装、测试检验和试验交付等工位。总装配的工作量最多,工作类型最为复杂,一般采用具有连续移动性能的脉动生产线,图1 为某型机的总装脉动生产线示意[8]。

图1 总装配脉动生产线Fig.1 Pulse final assembly line

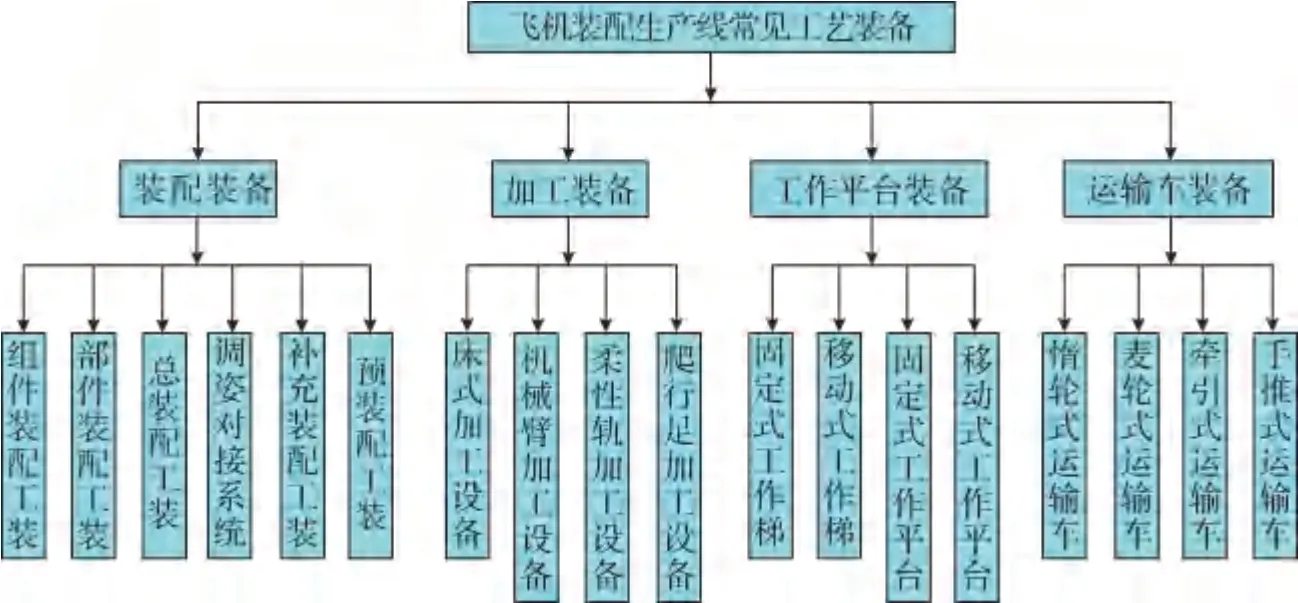

工装是飞机装配生产线的功能载体,是飞机产品在装配、检验以及系统测试和地面配合等生产过程中所用的专用装备。每一个装配工位的工作都需要相应的工装来支撑。飞机装配生产线中的工装包括装配装备、加工装备、工作平台装备、运输车装备等,如图2所示。

图2 飞机装配生产线工艺装备组成Fig.2 Toolings in an aircraft assembly line

工装少冗余约束重组模型

工装放置在地面上,通过底部结构与地面接触、定位和连接,因此,工装的重组主要是底部结构与地面结构的重组。

1 少冗余约束重组数学模型

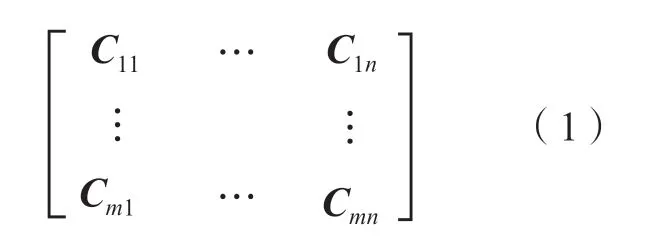

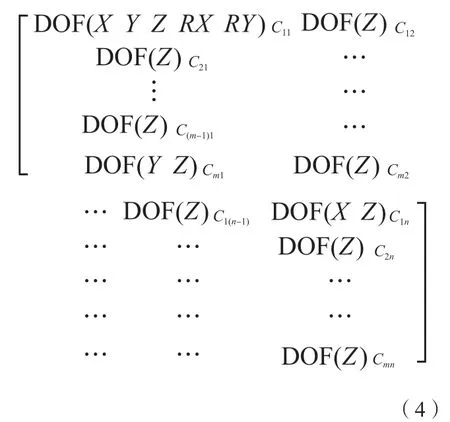

将工装底部连接点抽象化,设工装底部设置有m行n列(m≥2,n≥2)个与地面接触的连接点Cij(1 ≤i≤m,1 ≤j≤n),连接点的分布用矩阵表示为:

式中,实际连接点的分布比较复杂,对于矩阵中元素没有设置连接点的情况,该元素以0 表示。

传统固定式工装在每个连接点都施加了一个6 自由度约束,用矩阵表示为:

固定式工装的约束自由度数量有6mn个,远大于固定式工装的6 个空间自由度,属于全冗余约束。这种约束方式虽然提高了工装的约束刚度,但是也带入了难以拆除、移动和重组的弊端。

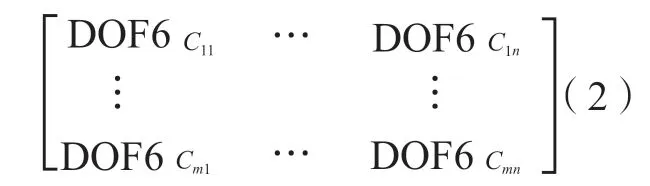

从工程经验出发,要约束一台工装,首先将工装放置在地平面上,由于工装和地面没有建立除压力和摩擦力之外的约束,工装在外力作用下可能会发生水平面的移动或者转动,因此,需要约束一个连接点,这时工装在外力作用下还会发生转动,如果再约束另一个连接点,工装就会完全固定。当然,这是一个基于“3-2-1”约束原理的理想刚体式工装的约束简化过程,用矩阵表示为:式中,X、Y表示水平面的两个方向,Z表示竖直方向。

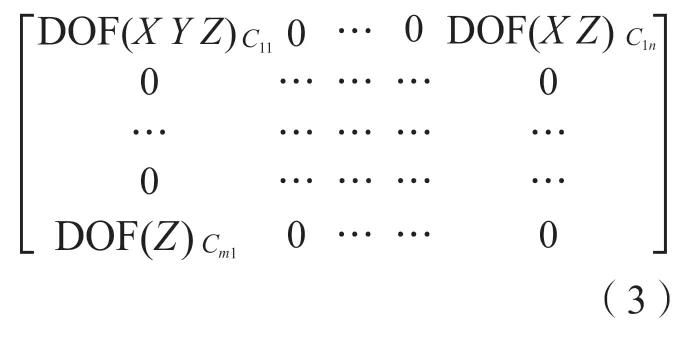

结合传统固定式工装的全冗余约束和理想刚体式工装的无冗余约束,提出一种少冗余的工装约束模式:在某个连接点设置转动副,仅释放转动自由度,并将此点称为定位原点;以定位原点为起点,以另两个连接点为终点,作两条线,并使这两条线构成的平行四边形的面积最大,这两个终点分别仅约束X向和Z向、Y向和Z向的移动自由度,这两条线称为定位线;其他连接点仅约束Z向移动自由度,这些连接点组成的平面称为定位面。该约束模式用矩阵表示为:

式中,RX、RY、RZ分别表示绕X、Y、Z的转动自由度,DOF(X Y Z RX RY)C11表示约束了X、Y、Z、RX、RY共5 个自由度。

如果实际工装的底部不是矩形,而是三角形、梯形,或者其他某种形状,仍然用矩阵来表达约束模式:设一个m行n列的矩阵,使矩阵中的相应元素与实际形状底部的连接点相对应;实际形状底部没有连接点的,矩阵中相应的元素以0 表示;元素中的定位原点(起点)、两条定位线(两个终点)按照两条定位线构成的平行四边形的面积最大的方法来选择。

工装基于少冗余约束模式的约束自由度为:

可以看出,工装基于少冗余约束模式的约束自由度,远小于固定式工装的6mn个约束自由度,远大于理想刚体式工装的6 个约束自由度,兼顾了工装重组的连接刚度和连接效率。

2 少冗余约束重组结构模型

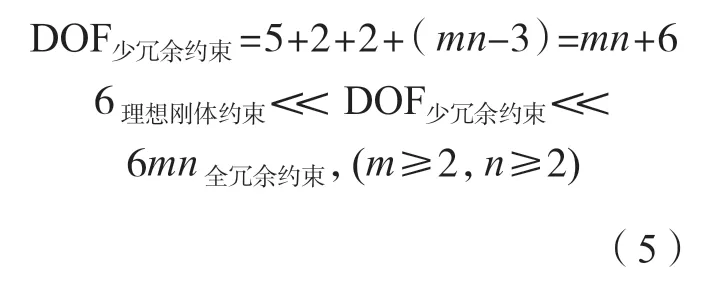

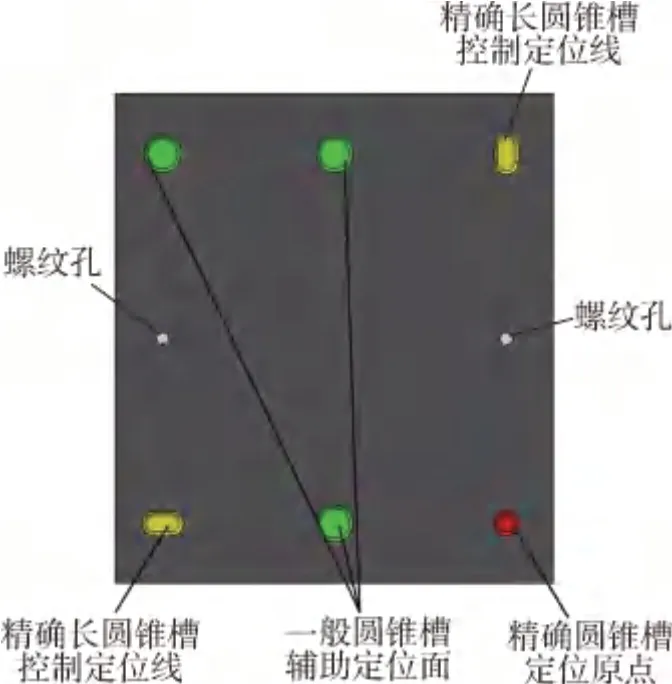

工装底部的连接件与地面的连接件对应地构成连接对。工装底部连接件为连接对的从动端,地面连接件为连接对的主动端。在地面上设置一个定位原点,两条定位线,若干个定位面。其中,定位原点处设置有精确圆槽,定位原点为两条定位线的起点,两条定位线的末端设置有起限位导向作用的精确长圆槽,在两条定位线构成的平行四边形范围内,设置有起辅助定位面作用的一般圆槽,地面连接点的分布与结构形式如图3所示。

图3 地面连接点分布与结构形式Fig.3 Distribution and structure of ground joint points

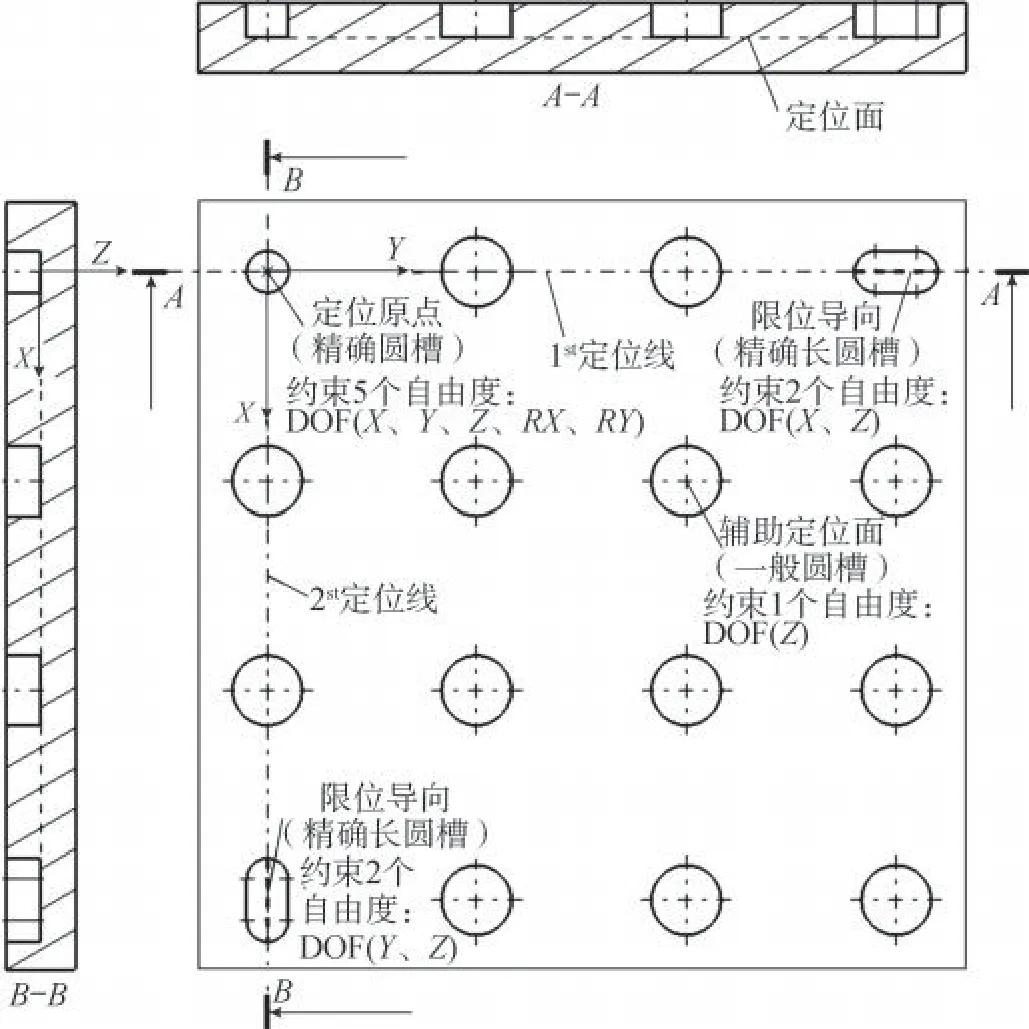

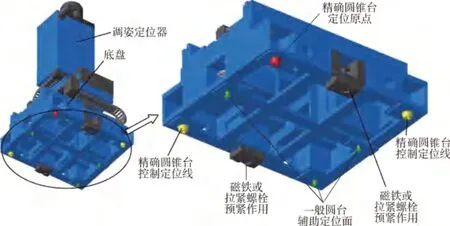

工装底部连接件的分布和结构形式与地面的相对应,即与地面精确圆槽相对应的,设置精确圆台作为工装的定位原点,同时也是两条定位线的起点;与地面精确长圆槽相对应的,设置精确圆台作为工装定位线的终点;与地面一般圆槽相对应的,设置有可伸缩的一般圆台作为工装的辅助定位面。工装底部连接点的分布与结构形式如图4所示。

图4 工装底部连接点分布与结构形式Fig.4 Distribution and structure of bottom joints of tooling

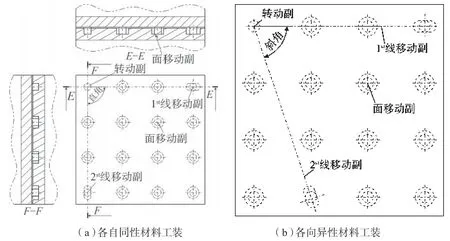

对于由各向同性材料制造的工装,如金属工装,两条线移动副的夹角可以是直角也可以是斜角,图5(a)所示为直角。对于由各向异性材料制造的工装,如碳纤维增强体树脂基复合材料工装,线移动副的方向应是主纤维的方向,两条线移动副的夹角可能是斜角(图5(b)),以便有效释放工装因热胀冷缩所造成的变形。

图5 各向同性和各自异性材料工装的定位线Fig.5 Positioning line of isotropic and anisotropic material tooling

工装少冗余约束重组设计

飞机装配生产线中一般都设置有大量的调姿对接类工装,即调姿定位器。本文以调姿定位器为例设计少冗余约束重组结构。

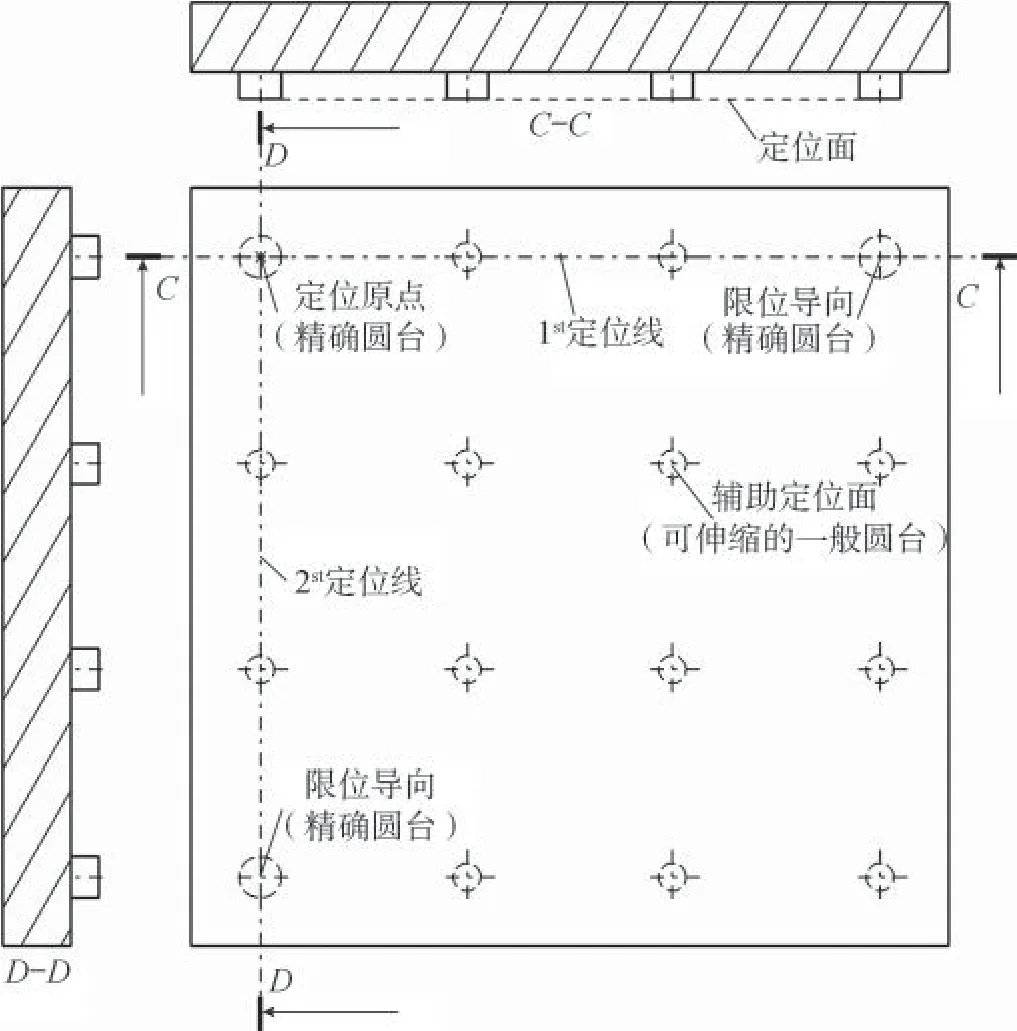

调姿定位器长1160mm、宽1080mm、高1900mm、重2450kg、承载能力50000N。其中,底部长1160mm、宽1080mm、高300mm。调姿定位器底盘上规划了“田”字格结构形式,除了“田”字格中心点外,其他点上分别设置3 个精确圆锥台、3 个可伸缩的一般圆台和磁铁吸附机构(或螺栓拉紧机构)。其中,一个精确圆锥台作为定位原点,即两条定位线的起点;另2 个精确圆锥台作为定位线的终点,控制定位线的方向,两条定位线的夹角为直角;3 个可伸缩的一般圆台起辅助定位面的作用;另2个磁铁吸附机构(或螺栓拉紧机构)在调姿定位器和地面之间起预紧作用。调姿定位器底盘连接点的分布如图6所示,底盘上红色部位为定位原点,黄色部位控制定位线的方向,绿色部位为可伸缩的一般圆台,黑色部位为磁铁吸附机构(或螺栓拉紧机构)。

图6 调姿定位器底盘连接点分布Fig.6 Connection point distribution of the bottom plate of attitude adjusting and positioning device

在地面上设置钢板,钢板的长宽尺寸比调姿定位器底盘的长宽尺寸稍大,厚度为40mm。在钢板上设置一个精确圆锥槽作为定位原点,设置两个精确长圆锥槽,分别控制两条定位线的方向;设置3 个一般圆槽,作为辅助定位面;设置2 个螺纹孔,用于调姿定位器的重组预紧(如果采用磁铁吸附机构,该螺纹孔为备留孔)。其中,精确圆锥槽的中心位置与作为定位原点的精确圆锥台中心位置对应,精确长圆锥槽的中心位置与另两个精确圆锥台的中心位置对应,一般圆锥槽的中心位置与一般圆台的中心位置对应,螺栓拉紧机构的中心位置与螺纹孔的中心位置对应。钢板上连接点的分布如图7所示,黑色部位为钢板本体,红色部位是精确圆锥槽,黄色部位是精确长圆锥槽,绿色部位为一般圆槽,白色部位为螺纹孔。

调姿定位系统一般由4 台调姿定位器并联组成,因此,在地面上预制了4 块如图7所示的钢板。钢板内嵌在钢筋混凝土内,钢板的上表面与地面平齐,4 块钢板的定位线的方向尽量保持一致,以便在工作过程中,调姿定位器的变形方向保持一致,钢板分布如图8所示。

图7 钢板连接点分布示意Fig.7 Connection points distribution of steel plate

图8 地面上钢板分布Fig.8 Distribution of steel plates on ground

通过移动车、吊运等方式,将调姿定位器移动至相对应的钢板处,如图9所示。调姿定位器与地面钢板构成少冗余约束连接对的装配流程为:

(1)将调姿定位器定位原点处的精确圆锥台插入地面钢板中作为定位原点的精确圆锥槽中,精确圆锥台与精确圆锥槽构成转动副,完成定位原点处的重组连接。

(2)将调姿定位器两条定位线末端的精确圆锥台插入地面钢板的另两个精确长圆锥槽中,精确圆锥台与精确长圆锥槽构成线移动副,完成定位线的重组连接。

实验室产生的废渣一般采用焚烧法和掩埋法进行处理,并且尽可能地回收再利用。有毒废渣应先进行化学处理后,再焚烧或在远离生活区的指定地点掩埋。另外,值得注意的是,被放射性物质污染的放射性废渣,应根据其性质及受污染的程度,分类处理。

(3)将调姿定位器中可伸缩的一般圆台插入地面钢板的一般圆锥槽中,可伸缩的一般圆台与一般圆锥槽构成面移动副,完成辅助定位面的重组连接。

(4)旋转磁铁吸附机构的开关(或旋紧螺栓拉紧机构),使调姿定位器与地面钢板产生预紧力。

图9 为4 台调姿定位器在地面重组到位后的示意图。

图9 重组到位的调姿定位器Fig.9 Distribution of attitude adjusting and positioning devices

性能分析

以设计的可重组调姿定位器为例,分析少冗余约束的重组效率和重组应力两方面的性能。

1 少冗余约束重组效率

在重组效率方面,采用少冗余约束连接方式,单台调姿定位器上8 个连接点的约束情况为:1个约束5 自由度的定位原点,2 个约束2 自由度的定位线的终点,3 个约束1 自由度的起辅助定位的连接点,2 个约束1自由度的磁铁吸附机构(或螺栓拉紧机构),共约束14 个自由度。

如果采用全冗余约束连接方式,单台调姿定位器上8 个连接点的约束情况为:每个点均约束6 个自由度,共约束48 个自由度。

单台调姿定位器的全冗余约束自由度的数量是少冗余约束自由度数量的3.4 倍,重组1 台全冗余约束的调姿定位器的用时可以重组3 台少冗余约束的调姿定位器。因此,相比全冗余约束重组,少冗余约束重组的效率将提高3 倍。

2 少冗余约束重组应力

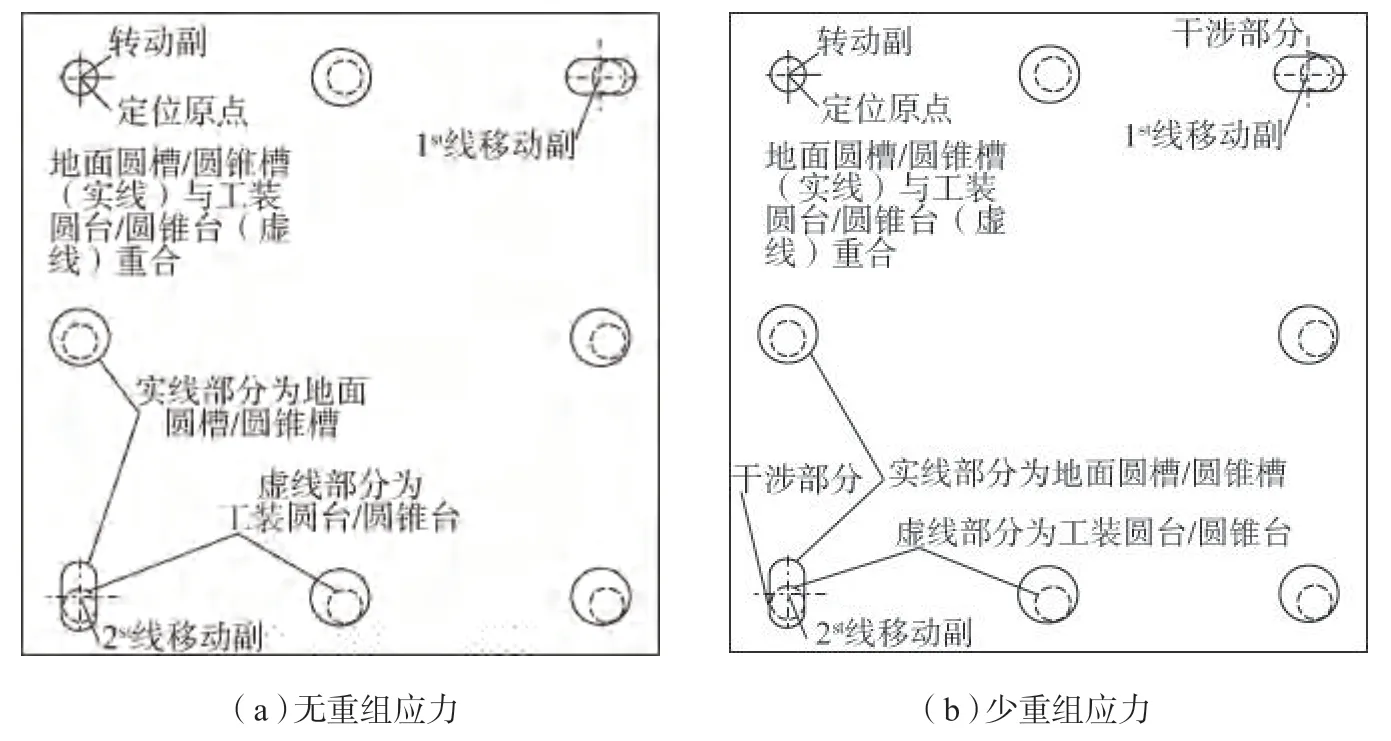

在重组应力方面,采用少冗余约束连接方式,如果两条定位线的夹角在重组前后未发生变化,工装底盘上所有的圆锥台(或圆台)都可以无干涉地插入到地面的圆锥槽(或圆槽)中,重组时就不存在任何应力,如图10(a)所示。如果两条定位线的夹角在重组前后发生了变化,也只会在两条定位线的两个终点的圆锥台和圆锥槽(或者圆台和圆槽)存在干涉,即工装底盘上两条定位线的两个终点的圆锥台(或圆台)无法插入到地面的长圆锥槽(或长圆槽)中,存在重组应力的连接对的数量为2,如图10(b)所示。

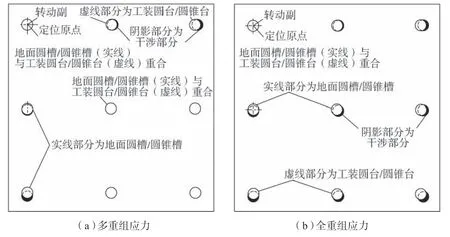

图10 少冗余约束重组Fig.10 Less redundant constrained restructuring

如果采用全冗余约束连接方式,无论两条定位线的夹角在重组前后是否发生变化,至少两条定位线上的圆锥台和圆锥槽(或者圆台和圆槽)存在干涉,即工装底盘上两条定位线上的圆锥台(或圆台)无法插入到地面的长圆锥槽(或长圆槽)中,会给两条定位线上的4 个连接对带入重组应力,存在重组应力的连接对的数量为4。因此,相比全冗余约束重组,少冗余约束重组带入重组应力的连接对的数量将减少50%,如图11(a)所示。实际上,温度影响会导致调姿定位器底盘上的所有连接对在各个方向都发生变形,由于全冗余约束连接方式没有变形释放机构,因此几乎所有的连接对都会存在重组应力,如图11(b)所示。因此,实际情况中,相比全冗余约束重组,少冗余约束重组带入重组应力的连接对的数量将远不止减少50%。综上所述,调姿定位器在全冗余约束方式下的约束自由度数量和重组应力部位数量分别为48 和≥4;在少冗余约束方式下的约束自由度数量和重组应力部位数量分别为14 和≤2。

图11 全冗余约束重组Fig.11 Fully redundant constrained restructuring

结论

本研究通过建立工装少冗余约束重组数学模型和结构模型,进而开展工装少冗余约束重组设计及其性能分析,研究表明少冗余约束重组方法对于飞机装配生产线工装的重组有如下优点:

(1)高效率重组。由于主要的重组要素是一个点定位重组和两个线定位重组,大量的面定位重组都是辅助性质的,重组的要素和约束的冗余度都大幅减少。

(2)低应力重组。由于少冗余约束连接对的约束自由度总数量远低于固连约束自由度的总数量,工装的重组应力较低,安装更为方便。

(3)低成本重组。连接对中除了一个转动副和两个线移动副需要精加工和精安装外,大量的面移动副的加工量和安装量都较小,与每个固定约束的连接对重组相比,大幅降低了重组成本。

(4)广适用重组。基于点、线、面差异化约束自由度的少冗余约束重组方法,可推广应用到生产线中各种需要快捷重组的场合,具有广泛的适用性。