原位自生陶瓷颗粒增强铝基复合材料制备及应用*

王浩伟

(上海交通大学金属基复合材料国家重点实验室,上海 200240)

轻量化是航空构件发展的重要方向之一。为使飞机有高效运输和良好的飞行性能,要求其结构材料密度低,兼备高强、高韧、高抗疲劳和耐腐蚀等特性。铝资源储量丰富,通过在铝中合金化、微合金化可显著改善性能,进一步通过变形加工和热处理可以获得具有高的比强度、比模量和良好的断裂韧性、抗疲劳和耐腐蚀的铝合金材料。而且铝合金具有易加工、技术成熟和成本较低等优点,是最常用的轻质金属结构材料,自20世纪30年代以来就成为商业飞机的主要结构材料,铝合金在商业飞机上的用量已占重要地位[1-4]。随着航空工业的迅速发展,对飞机构件更强、更轻、更安全、更长寿命的需求愈加迫切,而铝合金材料存在的性能短板也日益突出。

材料复合化设计突破了单体材料难以获得良好综合性能的缺点,成为新材料研发的重要方向。颗粒增强铝基复合材料,继承了铝合金强度高、塑性好的优点,通过引入高强度、高模量的陶瓷颗粒,使之具有更高的强度、硬度、模量及更好的耐磨、耐热等性能,拓展了铝合金材料的应用领域[5-10]。目前国内外航空领域应用的颗粒增强铝基复合材料主要是通过粉末冶金的方法制备而成,其典型的工艺流程为:首先通过气雾化工艺制备超细低氧含量的铝合金粉末;然后进行均匀化混粉、冷等静压、热压或热等静压成型复合材料坯锭;再经过挤压、轧制或锻造等二次加工成型不同规格的铝基复合材料坯件。制造过程相对复杂,成本较高,而且加入大量陶瓷颗粒后,材料的塑性显著降低,导致二次加工成形性较差,尤其对于航空构件存在较大的应用安全隐患,通常需要设计特定的基体合金,例如最常用的2009 合金[5-11],材料的牌号存在一定的局限性。此外,对于颗粒增强铝基复合材料,颗粒尺寸、颗粒与铝基体的界面结构和化学相容性对材料的综合力学性能起着关键的作用。原位自生法制备颗粒增强铝基复合材料,增强颗粒尺寸小、形状规整、刚度高,同时界面干净[6,12-13],成为高性能颗粒增强铝基复合材料的重要制备途径。原位自生复合材料不仅具有较高的强度、刚度,良好的塑性和抗疲劳性能,同时又具备较好的液相成形、塑性成形、增材制造成形和机械加工性能,避免了传统外加颗粒制备复合材料的工艺复杂、成本高、大型复杂零件制造困难等问题,在航空领域的应用前景良好。

原位自生颗粒增强铝基复合材料

原位自生的概念源于原位结晶,是铝基复合材料先进制备技术之一,与传统的外加技术相比,该技术具有以下特点:

(1)可通过合理选择化学反应成分及条件,控制原位合成增强体种类、大小、数量和分布。

(2)原位生成的陶瓷增强体热力学稳定,且避免了外加陶瓷颗粒与基体相容性不良的问题,与基体结合性好。

(3)增强体通过原位化学反应生成,省去了增强体单独合成、处理和加入等步骤,工艺简单,制造成本降低。

(4)包含原位生成增强体的液态金属可用铸造生产和制备形状复杂、尺寸较大的净近形构件。

原位自生颗粒增强铝基复合材料是通过化学反应在铝基体中形成细小稳定的增强颗粒制备而成,有自蔓延法、直接氧化法、接触反应法、固-液反应法、无压力浸润法、混合盐反应法等多种方式,铝基复合材料中原位合成增强颗粒主要有TiB2、TiC、Al2O3、ZrB2、TiN 及TiAl3等[6,14-18],其中混合盐反应法制备TiB2颗粒增强铝基复合材料的研究较广泛。在铝合金熔体中加入KBF4和K2TiF6,通过化学反应即可获得细小的TiB2颗粒[12,19]。该技术是基于现有的铝合金熔炼工艺,待铝合金熔体中反应结束后,扒去不必要的副产物后浇铸即可获得铝基复合材料,且没有粗大的AlxTi 相形成,操作方法相对简单,易于批量生产,在工艺和经济上具有极强的竞争力和应用潜力。如图1[13,20]所示,该方法制备的TiB2颗粒尺寸可控制在纳米至亚微米范围内,且颗粒形状规整、与铝基体存在共格关系,是铝合金基体中较为理想的增强陶瓷颗粒。因此,原位自生TiB2颗粒增强铝基复合材料在制备高性能铝基复合材料领域具有很好的发展潜力,得到国内外的广泛关注。

图1 原位自生TiB2颗粒特征Fig.1 Characterizations of in-situ TiB2 particles

上海交通大学特种材料研究所是国内开展原位自生铝基复合材料研究的代表性单位之一。近年来,特种材料研究所团队攻克了熔体反应控制和熔体纯净化处理等关键合成制备技术,可以生产高质量大型铝基复合材料铸锭、增材制造用铝基复合材料粉末及丝材,形成了铸件、型材、锻件、板材和增材制造构件等多种不同性能级别的产品,已经开始应用于航空、航天、武器装备、汽车、轨道交通等领域。

液相成形

由于原位自生合成的特点,原位自生铝基复合材料继承了基体合金的液相成形性能,原位颗粒增强铝基复合材料可采用铸造工艺直接制备铸件,也可以通过半连续铸造技术制备不同规格的铸锭。

1 铸造成形

铸造成形是制备金属构件的重要方法之一,尤其对于复杂薄壁件的制备具有独特的优势,而且工艺相对简单,具有很好的经济效益。液态金属充型作为金属液态加工的第一步,不仅影响铸坯的外观形状,同时也决定铸坯的内在质量。铸坯表面和内部的气孔、夹杂和冷隔等许多缺陷都与充型过程有关,这些缺陷往往成为铸件早期失效的重要原因。对于颗粒增强铝基复合材料,通常高熔点陶瓷颗粒的加入会增大熔体的黏度,且随着颗粒尺寸和体积分数增大而增大,不利于铸造充型,限制了液相成形制备复杂薄壁构件。然而,基于铸造合金系列的原位自生TiB2颗粒增强铸造铝基复合材料,仍然具有良好的充型能力,因此可采用重力、低压、差压、调压和真空吸铸等铸造技术实现铸件成形,获得具有高刚度、高强度、低膨胀、高阻尼等特性的复杂构件,性能如表1所示。原位自生TiB2颗粒增强铝基复合材料铸造成形的复杂薄壁件(图2)应用于航空、航天、武器装备等领域,可实现结构减重、提升装备的使用性能。

图2 原位自生TiB2颗粒增强铝基复合材料铸造成形复杂薄壁件Fig.2 Complex and thin-wall castings of in-situ TiB2 particles reinforced Al matrix composites

表1 原位自生TiB2/A356颗粒增强铝基复合材料性能Table 1 Properties of in-situ TiB2/A356 composite

2 半连续铸造

原位自生TiB2颗粒增强铝基复合材料熔体具有良好的流动性,可以采用铝合金的熔铸方式制备铸锭,例如利用半连续铸造方法制备大型铸锭,进而为大型构件制备加工奠定基础。同时,熔体中的TiB2颗粒可以显著细化晶粒,一方面TiB2颗粒可以作为异质形核核心,提高形核率;另一方面,TiB2颗粒可以抑制晶粒长大过程,复合材料的晶粒组织得到明显细化。

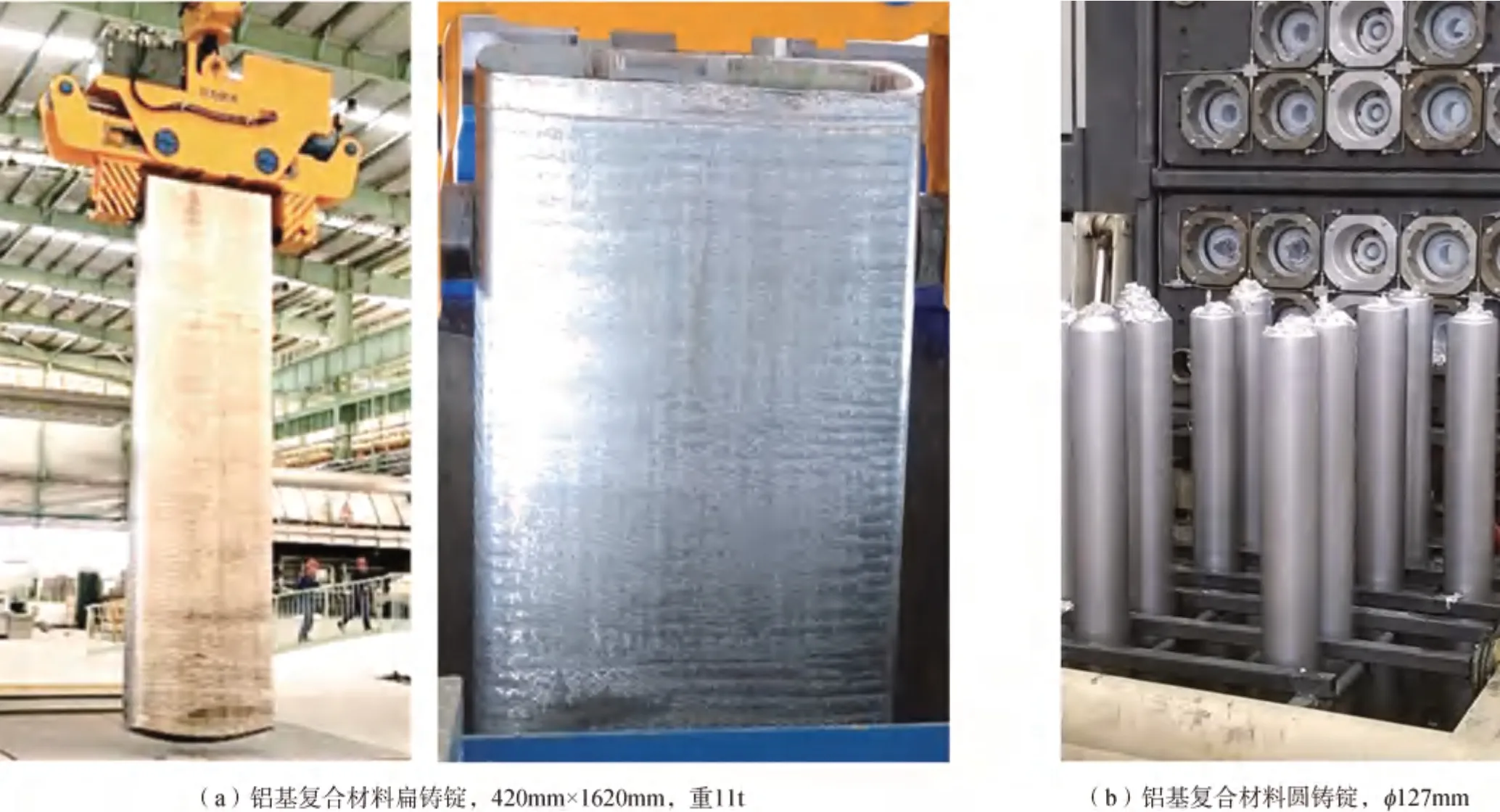

目前,上海交通大学安徽陶铝材料研究院已建成年产4.5 万t 的原位铝基复合材料半连续铸造生产线,可以生产各种规格圆铸锭、扁铸锭(图3),其中圆锭规格为φ127~660mm,扁锭截面尺寸可达420mm×1620mm,单个铸锭重量达11t,为后续塑性加工制备大型构件提供锭坯。

图3 半连续铸造原位自生TiB2颗粒增强铝基复合材料铸锭Fig.3 Ingots of in-situ TiB2 particles reinforced Al matrix composite fabricated by direct chill casting

3 喷射成形

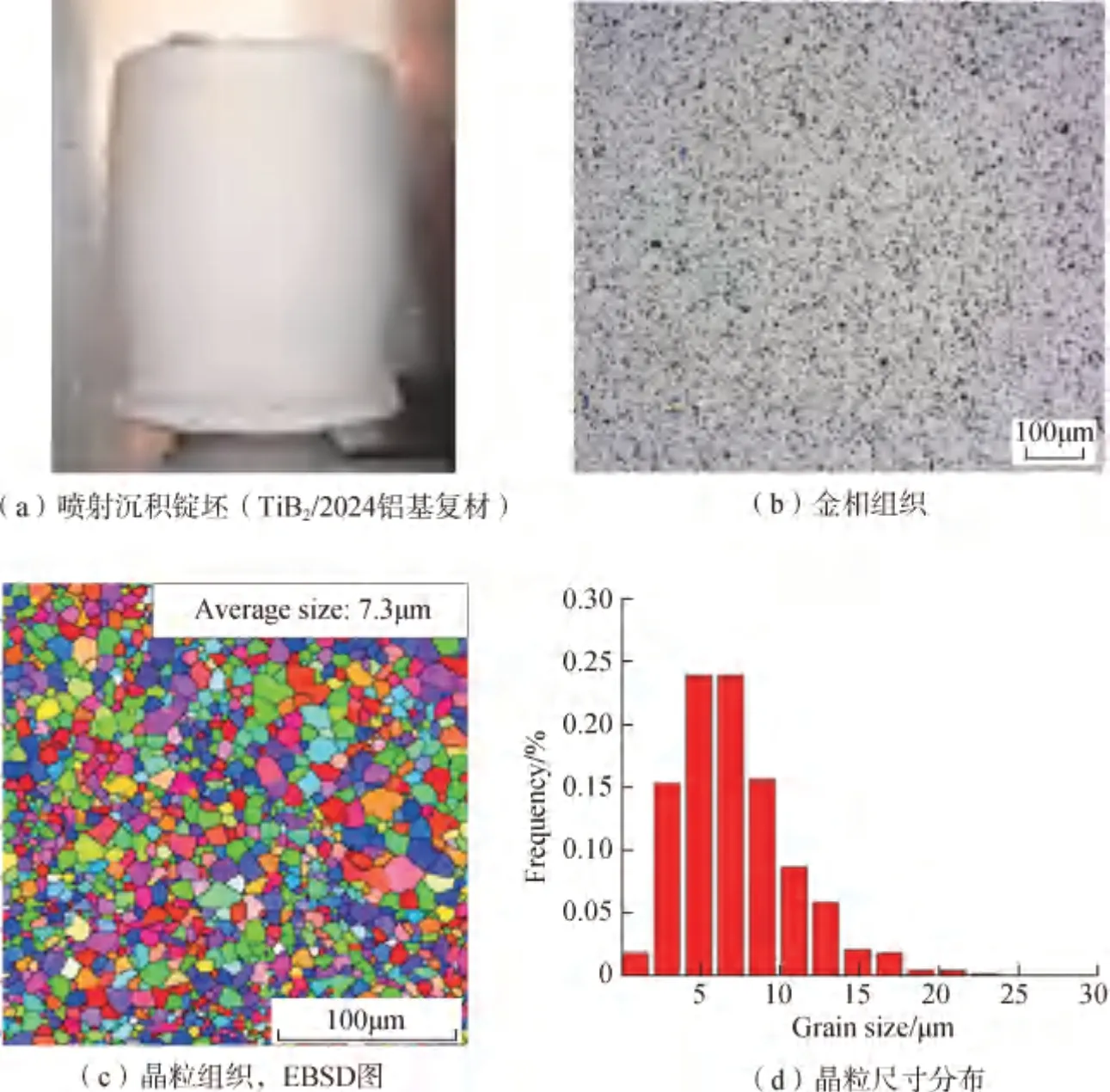

喷射成形技术作为一种新型的快速凝固工艺,近年来得到了迅速发展,具有工艺简单、高沉积效率、近终成形等优点,通过该技术可获得具备高性能的金属基复合材料。此外,采用喷射成形工艺制备原位自生颗粒增强铝基复合材料,可以细化晶粒,使陶瓷颗粒分布更加均匀,降低基体元素偏析程度,进而使该复合材料的性能得到进一步改善,满足航空、航天及汽车等工业领域日益提高的产业需求。图4(a)为喷射成形工艺制备的原位TiB2颗粒增强铝基复合材料锭坯,复合材料锭坯中TiB2颗粒在铝基体中分布更加均匀(图4(b)),同时微观组织得到明显改善,晶粒尺寸得到显著细化,晶粒组织为细小的等轴晶,平均晶粒尺寸大小为7.3μm(图4(c)和(d))。

图4 喷射沉积制备原位自生TiB2颗粒增强铝基复合材料及微观组织Fig.4 In-situ TiB2 particles reinforced Al matrix composite prepared by spray deposition

塑性成形

铸锭或锭坯通常需要进行塑性加工,以形成特定规格、形状的构件,同时进一步优化组织,提高性能。原位自生颗粒增强铝基复合材料具有良好的塑性成形能力,其锭坯可以采用铝合金通用的塑性加工成形工艺进行加工,主要包括挤压、锻造、轧制、旋压、超塑性成形等工艺。

1 挤压

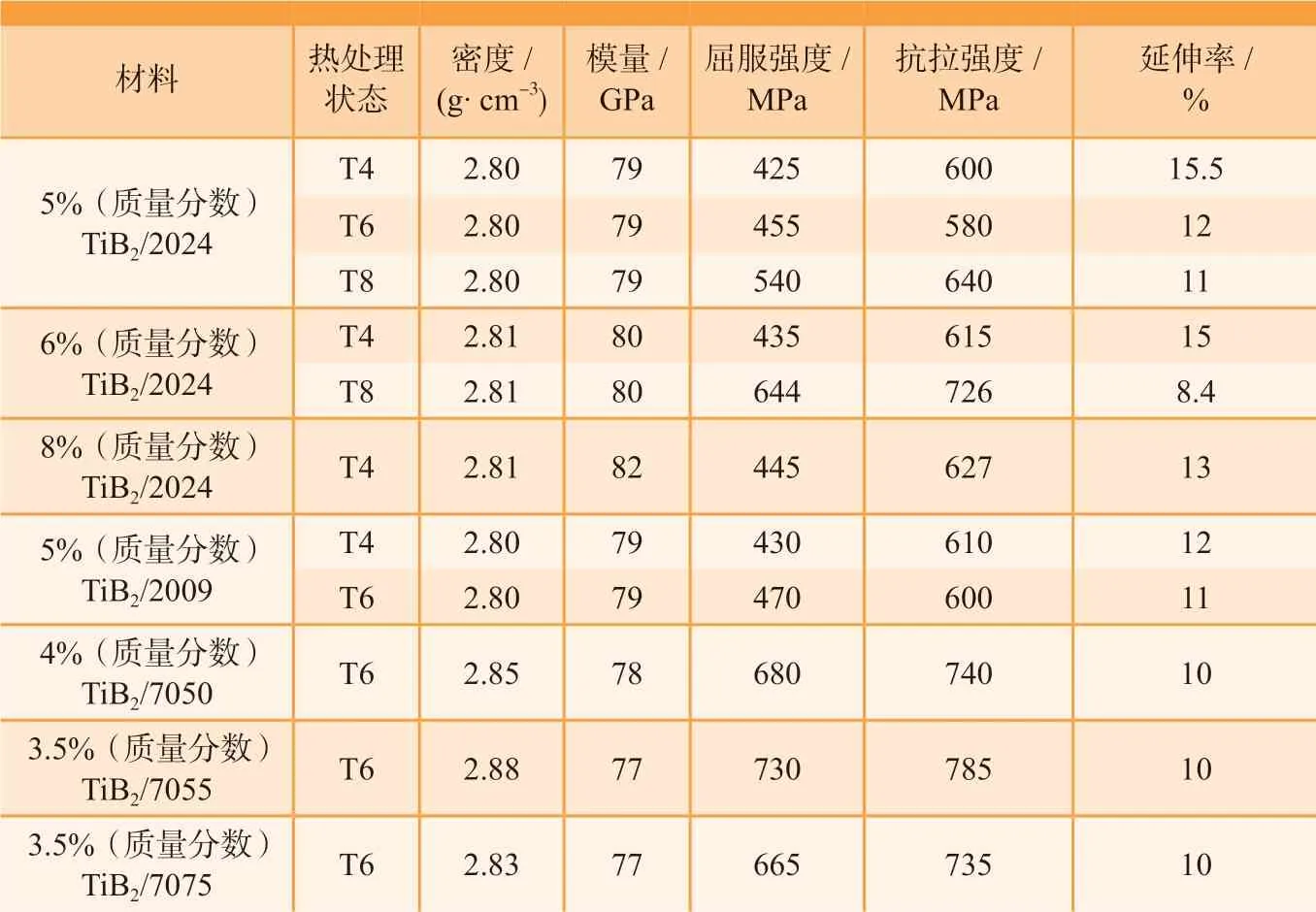

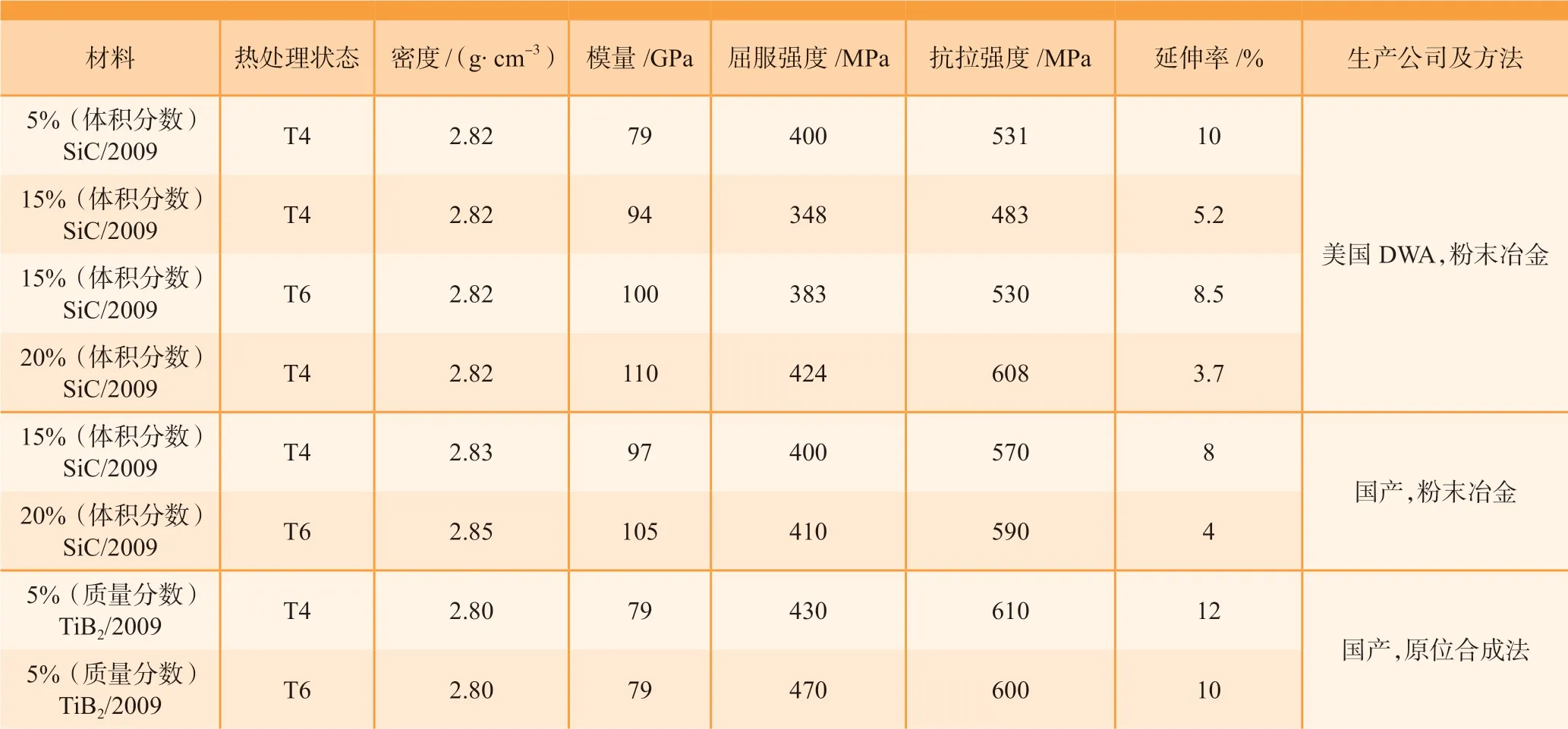

原位自生TiB2颗粒增强铝基复合材料可以提升材料的弹性模量、强度及高周疲劳极限强度,同时还具有良好的延伸率,例如典型的2 系和7系铝基复合材料力学,其性能如表2所示。与粉末冶金法制备的颗粒增强铝基复合材料相比(表3),由于原位自生颗粒增强铝基复合材料中的增强颗粒体积分数较低,导致其弹性模量较低,但是强度和塑性具有明显的优势。

表2 原位自生TiB2颗粒增强铝基复合材料力学性能Table 2 Mechanical properties of in-situ TiB2 particles reinforced Al matrix composites

表3 原位自生TiB2颗粒增强铝基复合材料与国内外典型的粉末冶金铝基复合材料力学性能对比Table 3 Comparison of mechanical properties between in-situ TiB2 particles reinforced Al matrix composites and other composites

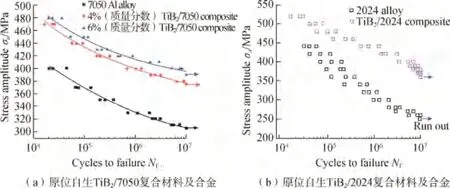

在构件服役过程中,通常会产生疲劳失效的现象,疲劳寿命对构件的安全性至关重要。在铝合金基体中引入高模量、高硬度的陶瓷颗粒可以显著提高材料的高周疲劳(Highcycle fatigue,HCF)寿命[21-23]。如图5所示,从S-N曲线可以看出,各个应力水平下,原位自生TiB2颗粒增强铝基复合材料疲劳寿命均得到大幅度提高。表4 为原位TiB2颗粒增强2024 和7050 复合材料的HCF极限强度(旋转弯曲疲劳),相比基合金,复合材料的HCF 极限强度提升22%~44%,且随着颗粒含量的增加,复合材料的HCF 极限强度明显提升。原位自生颗粒增强铝基复合材中由于增强颗粒断裂或脱粘导致的疲劳裂纹萌生现象鲜有发生。细小的TiB2颗粒可以抑制疲劳裂纹萌生:一方面,TiB2颗粒可提高铝基复合材料的弹性模量和屈服强度,即提高了材料的弹性极限,增大了材料发生屈服的最高应力范围;另一方面,在循环应力作用下,即使是在材料宏观屈服强度以下,材料在局部微观区域会发生微观塑性变形,产生位错滑移,局部应力/应变集中引起开裂,加速裂纹萌生。纳米陶瓷颗粒的存在,可以阻碍位错运动,抑制位错在滑移面上长程滑移,使微区的塑性变形更加均匀,减少滑移带扩展和晶界应力集中,从而抑制局部萌生裂纹,提高疲劳寿命[21-22]。此外,由于原位生成的陶瓷颗粒具有尺寸小、形貌规整、界面结合良好与基体具有特定取向关系等特点,避免过早发生颗粒界面脱粘和颗粒断裂而萌生疲劳裂纹的倾向。因此,在铝合金中原位生成细小的陶瓷颗粒,不仅可以改善铝合金静态力学性能(强度、硬度、模量等),还可以显著提高构件的抗疲劳性能,同时提高构件使用的安全性。

表4 HCF(107周次)极限强度对比(旋转弯曲疲劳)Table 4 Comparison of HCF strength(107 cycle,rotating-bending fatigue)

图5 原位自生TiB2颗粒增强铝基复合材料旋转弯曲疲劳S-N曲线Fig.5 S-N curves of rotating-bending fatigue of in-situ TiB2 particles reinforced Al matrix composites

2 轧制

原位自生TiB2颗粒增强铝基复合材料可以通过轧制工艺,制备不同厚度规格的板材。通过半连续铸造制备的原位TiB2/2024 复合材料铸锭(3%(质量分数)TiB2/2024-T4),经过均匀化退火,轧制成板材(图6(a))。轧制过程与铝合金类似,通常采用热轧和冷轧工艺,制备不同厚度的板材。此外,原位自生TiB2颗粒增强铝基复合材料在冷轧过程中可以不经过退火连续多道次冷轧,提高了效率,降低了成本,有利于工业化生产。轧制板材典型的微观组织结构如图6(b)和(c)所示,晶粒沿轧制方向(RD)和横向(TD)上均有所拉长。通过轧制变形后,TiB2颗粒在铝合金基体中的分布均匀,如图6(d)所示。轧制板材在RD 和TD 方向的室温拉升性能可以看出,二者差异较小,近似表现各向同性,这主要与TiB2颗粒分布和晶粒取向相关:一方面,TiB2颗粒分布较为均匀;另一方面,轧制TiB2/2024 复合材料板材的晶粒是典型的金属回复再结晶组织结构(图6(b))。因此,轧制TiB2/Al 复合材料板材微观组织和力学性能近似各向同性。

图6 原位自生TiB2颗粒增强铝基复合材料轧制板材微观组织及力学性能Fig.6 Microstructures and mechanical properties of thin sheet of in-situ TiB2 particles reinforced Al matrix composite

3 超塑性成形

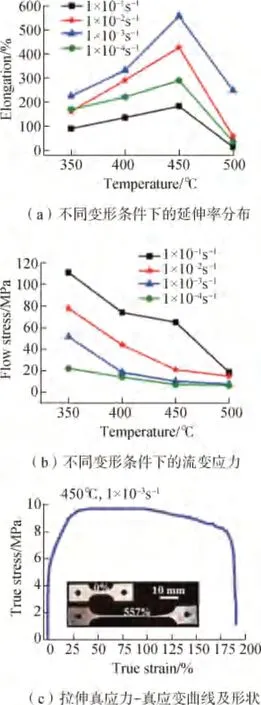

超塑性成形是塑性加工成形的重要技术之一,材料的超塑性成形能力与其组织特征密切相关。对于某些特殊工艺制备的原位自生颗粒增强复合材料而言,其同时具备细小等轴晶粒结构、高角晶界比例以及大量弥散分布的稳定纳米TiB2颗粒,这些组织结构特征保证了该复合材料的超塑性成形能力。如图7所示,冷轧加高温退火工艺制备TiB2/7050复合材料的超塑性力学行为特征,在合适的热变形条件(变形温度、应变速率)下,冷轧退火TiB2/7050 复合材料的流变应力低于50MPa,断裂延伸率可达300%以上;在450℃、1×10-3/s 条件下,该复合材料具有最大延伸率(557%),可对其进行超塑性加工,直接成形得到复杂结构产品。原位自生颗粒增强铝基复合材料超塑性的主要机理为铝基体内大量高角晶界在高温下容易发生软化,在一定流变应力作用下,细小等轴晶的晶界易发生晶界滑移机制,使复合材料在较低应力水平下发生大塑性变形而不发生断裂。同时,基体的晶粒结构热稳定性也是保证复合材料可以超塑性成形的重要因素。

图7 原位自生TiB2颗粒增强铝基复合材料超塑性行为Fig.7 Super plasticity behavior of in-situ TiB2 particles reinforced Al matrix composite

由于原位自生颗粒增强铝基复合材料的特性,其可以利用铝合金的塑性成形方式进行加工成形。典型案例如图8所示,可以通过常规的挤压变形获得挤压棒材、管材和型材,通过轧制技术制备铝基复合材料板材,通过锻造制备复杂板筋板类锻件,通过旋压制备大尺寸管件,利用环轧工艺制备大型复合材料环轧件,此外,还可以利用超塑性成形复杂空腔件。

图8 原位自生TiB2颗粒增强铝基复合材料塑性加工构件Fig.8 Plastic forming components of in-situ TiB2 particles reinforced Al matrix composites

增材制造

随着航空构件设计朝着轻量化、结构复杂化及结构功能一体化的方向快速发展,传统材料成形工艺难以满足这些复杂结构件的制造需求,而基于激光选区熔化(SLM)的金属增材制造技术具有激光利用率高、成形材料致密度高、力学性能优、尺寸精度好、可设计性强等特点逐渐在航空领域中被应用。目前,对不锈钢、钛合金和镍基高温合金等材料的研究和应用已经日益成熟。然而,由于铝合金具有流动性差、激光反射率高、热导率大、易氧化等特点,给成形过程带来了很大的困难,主要原因为[24-26]:一方面,铝合金粉末普遍流动性较差,在送粉过程中易出现粘粉的现象;另一方面,铝的激光反射率较高,热导率较大(217.7W/(m·K)),激光能量利用率低,成形过程需要较高的激光功率,过多的能量输入导致材料内部热量积累。尤其是激光立体成形,成形速度快,激光功率高,容易形成较大的残余应力,导致产品变形甚至开裂,最后铝合金易氧化,这就要求成形过程必须在惰性气体的保护下进行。然而,在高温下铝合金极易和气氛中残余的氧气发生反应,容易引入氧化物夹杂从而在试样内部形成缺陷。目前,关于铝合金激光立体成形的研究以流动性能较好的Al-Si 合金或AlSi10Mg 合金为主。由于TiB2颗粒的激光反射率较低(约20%),TiB2颗粒增强铝基复合材料激光吸收率(TiB2/AlSi10Mg,80%)远高于纯铝(6%)及SLM 常用的AlSi10Mg 合金粉(40%),利用原位自生TiB2/Al 基复合材料中的TiB2陶瓷颗粒可以提高激光吸收率,极大改善铝合金增材制造成形中存在的问题[27]。

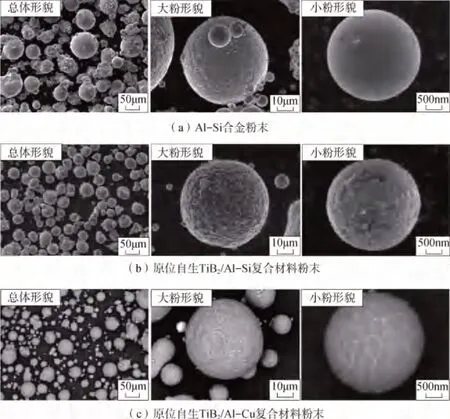

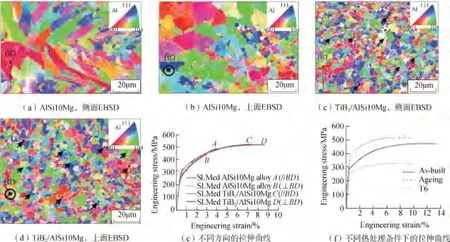

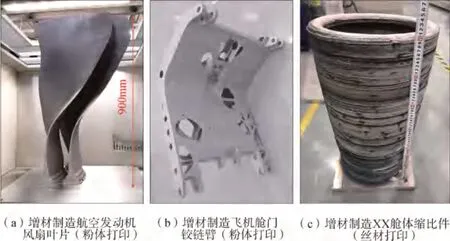

如图9[27]所示,原位自生TiB2/Al-Si 和TiB2/Al-Cu 系复合材料粉末相比合金粉末质量更优,更利于增材制造成形。图10[28-29]为增材制造原位TiB2/Al 基复合材料微观组织与性能,不同特征面均为细小的等轴晶,强度和塑性同时提高,而且明显降低各向异性。此外,对于增材制造铝基复合材料构件,材料制备过程中冷却速度快,合金基体的过饱和固溶度高,可以直接进行人工时效。如图10(c)所示,增材制造铝基复合材料经人工时效后强度显著增加[29]。基于原位自生颗粒增强铝基复合材料在增材制造领域中的优越性,可用于制造空心、复杂构件,如图11所示。通过粉体打印的航空发动机空心风扇叶片最高等效空心率可达60%;制备的飞机舱门铰链臂不仅实现减重,且尺寸稳定性好。

图9 原位自生TiB2颗粒增强铝基复合材料粉末微观形貌特征Fig.9 Powder morphology of in-situ TiB2 particles reinforced Al matrix composites

图10 激光选区熔化制备AlSi10Mg合金与TiB2/AlSi10Mg复合材料微观组织和性能对比,以及热处理对力学性能影响Fig.10 Comparison of microstructures and tensile properties of SLMed AlSi10Mg and TiB2/AlSi10Mg,and effects of heat treatment on mechanical properties

此外,原位自生TiB2颗粒增强铝基复合材料可以利用丝材增材制造快速制备大型构件(图11),可获得细晶组织和较高的力学性能,而且该方法具有较高的生产效率。因此,原位自生TiB2颗粒增强铝基复合材料的发展对铝基复合材料和增材制造在航空领域的发展具有重要的推动作用。

图11 原位自生TiB2颗粒增强铝基复合材料增材制造构件Fig.11 Components of in-situ TiB2 particles reinforced Al matrix composites prepared by additive manufacturing

机械加工与表面处理

原位自生颗粒增强铝基复合材料具有优良的机械加工性能。如图12所示,铣削加工原位自生TiB2颗粒增强铝基复合材料构件,其铣削阻力远低于常规颗粒增强铝基复合材料,甚至低于铝合金材料。相比合金而言,复合材料在加工之后表面粗糙度更小,加工引入的残余应力更低(图13[30])。这主要得益于原位自生TiB2颗粒增强铝基复合材料在切削过程中,细小的TiB2颗粒随铝合金基体切屑的剥离机制,相比常规SiC颗粒增强铝基复合材料的颗粒切断机制,TiB2颗粒的剥离需要的切削力更小,切削表面产生的二次变形区更小,且对刀具的磨损也更少,有助于延长刀具寿命[30]。利用原位自生颗粒增强铝基复合材料良好的机械加工性能,可以将塑性变形加工后的复合材料直接通过机械加工的方式加工成产品,具有较高的力学性能和表面质量。

图12 原位自生TiB2颗粒增强铝基复合材料机械加工性能Fig.12 Machinability of in-situ TiB2 particles reinforced Al matrix composites

图13 原位自生TiB2颗粒增强铝基复合材料机加工后的表面形貌、粗糙度及残余应力Fig.13 Morphology,roughness and residual stress on machined surface of in-situ TiB2 particles reinforced Al matrix composites

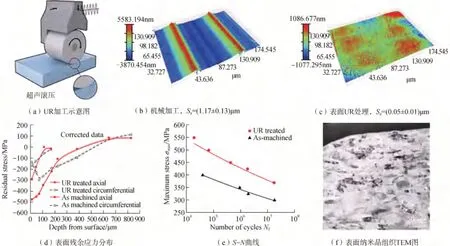

结构件的表面质量对疲劳性能十分关键,尤其是航空构件,通常需要表面处理以提高疲劳性能。超声滚压(Ultrasonic rolling,UR),是一种新型表面机械强化方法,集成了深滚、超声冲击、表面机械研磨等多种工艺特点,具备强化工艺过程可控性高,表层残余压应力和加工硬化水平高、层深大,表层晶粒细小等优点,可产生极光洁的强化表面,如图14(a)所示。如图14(b)和(c)所示,原位自生TiB2颗粒增强铝基复合材料经过UR 处理后,构件的表面粗糙度显著降低,而且在表面引入较大的残余压应力(图14(d))。因此,经过UR 处理后的铝基复合材料疲劳寿命大幅度提升(图14(e)),主要是因为表面粗糙度下降、引入较深的表面残余压应力以及表面形成的纳米晶梯度组织结构(图14(f))。表面粗糙度的降低会使得表面应力集中系数减小,降低微裂纹在试件表面萌生的可能性。晶粒细化使晶界数量增大,可以阻止裂纹萌生,由此提升了材料的疲劳强度。

图14 原位自生TiB2颗粒增强铝基复合材料构件表面UR加工处理Fig.14 UR surface treatment of in-situ TiB2 particles reinforced Al matrix composites

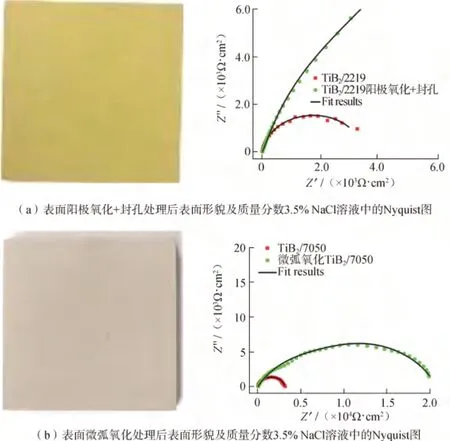

构件在服役过程中,可能接触潮湿空气、海水等复杂的环境而引起腐蚀,导致构件遭受腐蚀破坏甚至发生失效,因此材料在服役过程中的防腐蚀十分必要。在构件表面制备耐蚀性的包覆层,可有效保护构件表面,延长其在复杂环境下的使用寿命。原位自生TiB2颗粒增强铝基复合材料可以通过常用的阳极氧化和微弧氧化技术进行表面防腐处理,在铝基复合材料表面形成一层耐腐蚀的膜结构,阻止构件被腐蚀破坏。如原位自生TiB2颗粒增强铝基复合材料表面经阳极氧化和微弧氧化处理后,在3.5% NaCl 溶液中的阻抗均明显增大,耐腐蚀性能显著提高(图15)。

图15 原位自生TiB2颗粒增强铝基复合材料表面处理和抗腐蚀性能Fig.15 Macro photos and corrosion resistance of in-situ TiB2 particles reinforced Al matrix composite after surface treatments

焊接

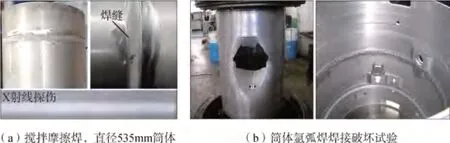

焊接是金属加工的重要技术之一,具有良好的焊接性能不仅可以降低材料的加工成本,还可以对破坏的构件进行维修,降低使用成本。原位自生颗粒增强铝基复合材料可以采用机械搅拌摩擦、电弧、激光、电子束等多种焊接工艺进行焊接。例如,通过搅拌摩擦焊可显著细化复合材料的晶粒组织,改善颗粒更加弥散分布,焊核区与母材相比,屈服强度、抗拉强度、延伸率等力学性能均有明显提升,经过T6热处理之后焊缝的强度仍可达到母材的95.5%[31]。图16 为原位TiB2颗粒增强铝基复合材料制备的筒体焊接及焊接破坏试验,在搅拌摩擦焊的筒体环焊缝区域结构完整,焊接表面质量良好,无明显的孔洞、沟槽等缺陷,X 射线探伤检测合格;在焊接破坏试验中,由于焊接区的强度较高,并未在构件焊接位置发生破坏。

图16 原位自生TiB2颗粒增强铝基复合材料焊接及焊接破坏性试验Fig.16 Welding and welding damage test of in-situ TiB2 particles reinforced Al matrix composites

结论与展望

在铝合金熔体中直接合成高强度、高刚度且界面结合良好的细小TiB2陶瓷颗粒,所制备的TiB2颗粒增强铝基复合材料可获得良好的综合力学性能和加工性能,而且不局限于基体合金体系,可设计性强。原位自生TiB2颗粒增强铝基复合材料可以液相成形制备大尺寸复杂薄壁件,还可以通过半连续铸造、喷射沉积及粉末冶金制备大型锭坯,经过塑性变形加工制造各种规格的型材、棒材、管材、丝材、板材、锻件及环轧件等,而且TiB2颗粒可以显著提高激光吸收率,可用于增材制造成形复杂、空心构件。此外,该复合材料具有近似合金的机械加工性能,可降低加工成本、提高构件表面质量,而且该材料具有良好的焊接性能,能反复重熔铸造利用,降低使用成本。原位自生TiB2颗粒增强铝基复合材料制备工艺简单、成本低、综合性能好,在航空航天、汽车、武器装备等领域具有广阔的应用前景,对构件的轻量化、复杂化、多功能化设计及取代部分进口材料具有重要的意义。