飞机移动装配线

——脉动与续动

方水良,刘猛男,鲜 果,秦永辉,田雨辰

(浙江大学,杭州 310027)

随着社会经济的迅速发展和国际形势的不断变化,我国对商用飞机、军用飞机、通用飞机等的需求和研制任务量不断增长[1-2],研究开发成本更低、效率更高、质量更好的飞机装配线具有重大的战略意义。飞机总装配是飞机制造过程的最后关键阶段,涉及大部件对接、导管线缆敷设、发动机安装、系统检测等大量工作;总装过程的精度要求高、专业性强、人工操作工作量大、生产资源管控难,其组织和管理工作将直接影响飞机的产出速度和供应能力。为此,以精益思想为核心的移动式总装线是飞机制造技术发展的必然趋势[3-4],是提高飞机制造水平、缩短飞机总装周期、提高飞机装配产能的主要举措。

当前,国内各主机厂还是以传统的固定式(机库式)总装生产方式为主,工人在固定站位上按照飞机装配工艺要求逐步完成总装配的各项装配任务或装配指令(Assembly order,AO)。装配过程中各工种人员、各种物料、工装设备等管理困难,难以保障飞机装配质量及其装配效率,无法满足飞机总装配对集成化、精益化、智能化的需求。

从国内外典型应用分析可知,移动式装配线的应用极大地提高了飞机装配线的精益化水平,提高了装配效率及其装配质量,降低了总装成本。但是当前国内脉动式飞机总装线尚处于发展初期,其优越性未得到充分发挥,而更先进的连续移动式(续动式)、集成式总装线还鲜有实施应用。随着数字化装配、柔性工装、智能物流、精益生产管理等先进技术和方法的不断发展,在国内各飞机主机厂大力发展和实施飞机总装移动生产线已经成为可能[5-6]。

本文结合典型主机厂的实地调研,并通过当前国内外相关研究成果、文献资料的综合分析,综述了脉动式和续动式两种移动装配线的主要特点及其国内外应用情况,从装配线优化规划设计、物料供应优化管理、装配任务优化调度、装配线智能管控等方面综述了国内外研究现状,综合提出了飞机总装线的若干发展方向,最后通过典型飞机装配任务的续动装配线的优化调度计算,对比分析了续动线与脉动线[6]的效能差异,验证了续动线的装配高效性。

飞机装配线主要形式及其应用情况

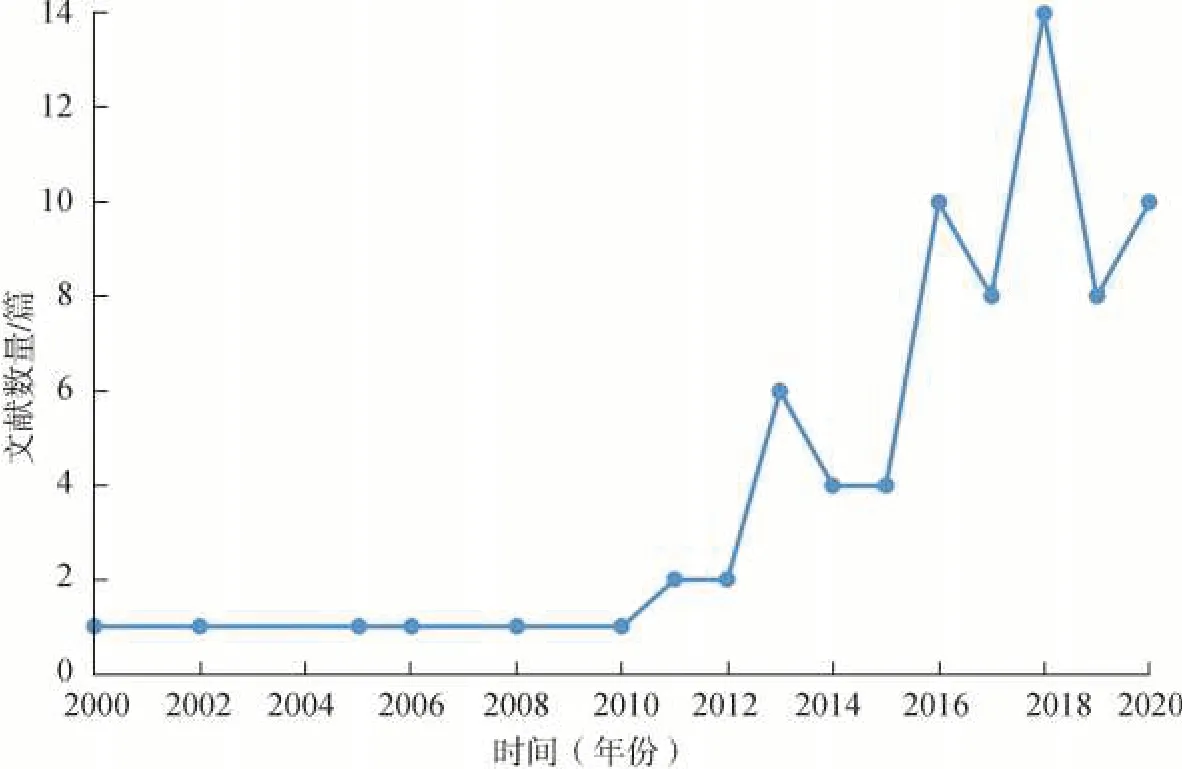

通过广泛查阅,本研究选取74篇文献进行了较深入的分析,所选用的绝大部分文献发表于近8年,如图1所示;作者单位主要是国内外各知名主机厂、装配装备供应商以及重点航空院校,如表1所示。

表1 参考文献的来源单位情况Table 1 Institution distribution of reviewed literatures

图1 参考文献的时间分布情况Fig.1 Time distribution of reviewed literatures

1 飞机总装线主要装配任务

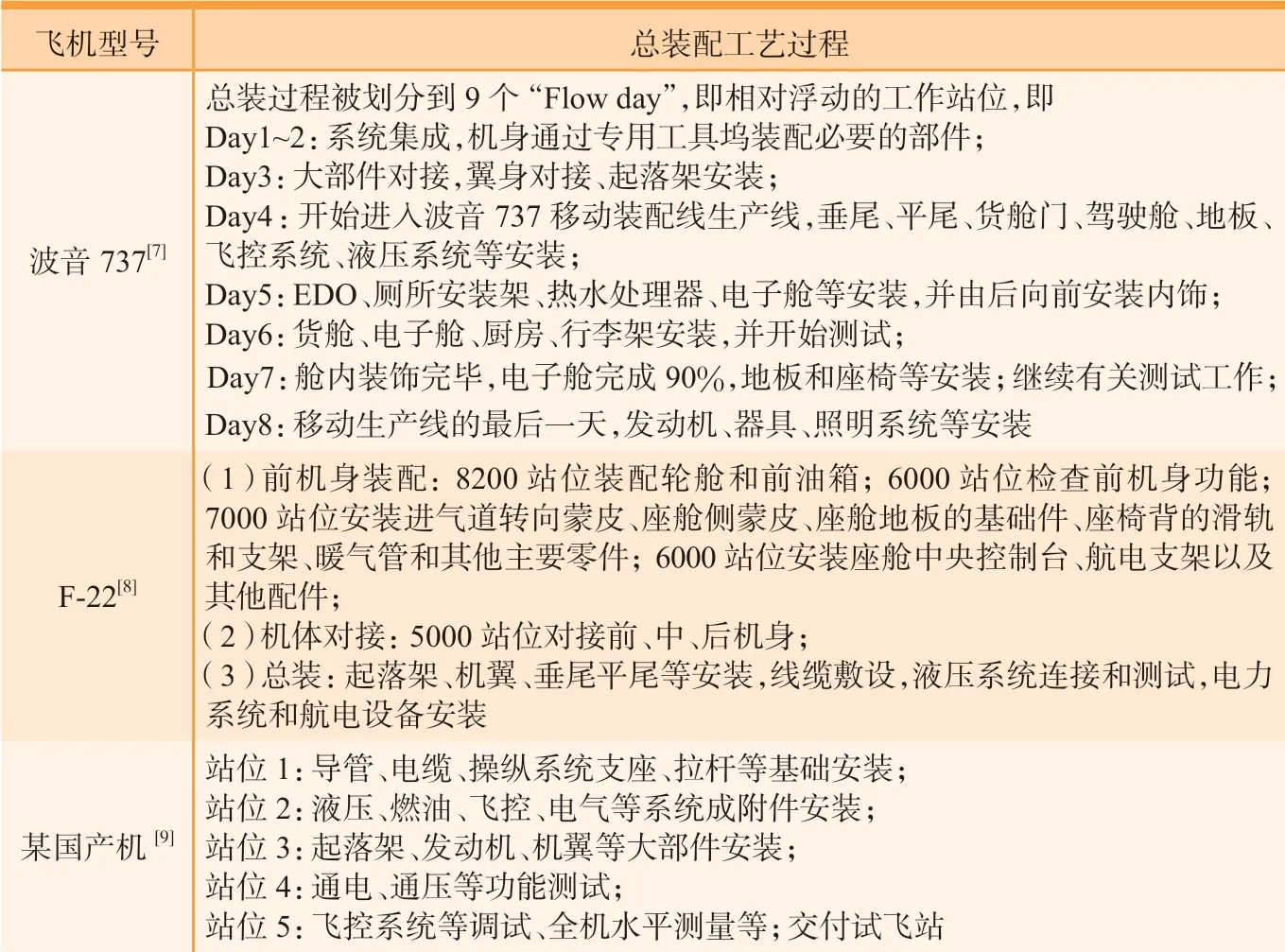

不同机型及其不同装配工艺的总装任务分解方式不同,典型的飞机装配任务包括(大)部件装配、大部件对接、翼盒装配、水平翼装配、平尾和垂尾装配、航电和机电系统安装、系统测试、整机测试交付等,具有工艺流程复杂、物料种类繁多、管理难度大等特点,需要根据装配工艺特点、装配工作量等合理安排各项装配任务的次序及其在装配线的不同位置。表2 列举了几种典型的军机和民机总装配的任务分解及其装配过程,从中可知不同的机型的装配线具有不尽相同的装配任务分解方式。

表2 典型飞机总装配的任务分解安排Table 2 Task decomposition and scheduling of typical aircraft assembly

2 飞机装配线主要组织形式

波音公司Sarh[10]介绍了航天器需求量与其装配线形式的对应关系,提出总需求量10 架以内一般采用人工装配,10~100 架采用半自动化装配,大于100 架采用高效的自动化装配;可以说该规则同样也适用于飞机的装配生产组织。在选择合适的飞机装配线模式时,除了考虑飞机的装配总量以外,还需要考虑管理方面因素,包括企业所具备的精益生产素质,信息化、智能化、自动化基础,相关的零部件供应链的成熟性、稳定性等[1,7,11-12]。

从资源组织管理角度分析,飞机装配一般可以分为资源集中式和资源分散式两种,其中分散式装配由于增加了并行装配的工位,改善了装配作业条件,因此可以提高劳动生产率,缩短装配周期,提高装配产能。对于飞机总装过程中大量的零部件、大部件的装配作业,按照集中或分散的装配原则,可以采用单点集中装配(固定式或机库式)、多点集中装配(脉动式)以及分散式装配(续动式——连续移动式),3 种装配方式的具体特征如表3所示,其中脉动式是固定式向续动式发展的中间过渡形式[3-4,13]。

表3 3种飞机装配线形式及其特征Table 3 Characteristics of three types of aircraft assembly lines

根据柔性程度、装配效率、自动化程度、精益程度、物料流转率、人员利用率、空间利用率等方面的特性,比较并绘制出3 种总装模式的特性雷达图,如图2所示。一般来说,随着飞机总装生产线组织形式从固定式到脉动式再到续动式转变,其生产效率、自动化程度、精益程度、生产产能等逐渐上升,飞机制造成本逐渐下降,但是系统生产柔性逐渐下降、建设成本逐渐增加。飞机装配组织形式的选择可以参考下列3 种方式。

图2 3种飞机装配模式特性雷达图Fig.2 Radar chart of three aircraft assembly mode’s characteristics

(1)固定式。新机型试制,市场需求不明,小批量,多机型。

(2)脉动式。工艺成熟,市场需求稳定,中等批量,同一机型存在多种构型。

(3)续动式。工艺自动化程度高,市场需求大,大批量,同一机型同一构型,物料供应链稳定。

3 国内外飞机移动装配线应用情况

飞机移动总装线技术最早源于二战期间,由于战争需要,福特汽车公司采用类似汽车流水线方式实现了8685 架B24 轰炸机的续动式装配,在生产效率、产品质量、成本等方面明显优于固定式飞机装配[4]。值得注意的是,B24 的成功主要因为战争所带来的大批量生产需求,以及B24 相对简单的产品结构等。

1998年,波音公司首先开始规划设计现代飞机装配的移动式装配线,并于2000年在Apache 武直机的总装过程中实现了脉动式装配生产,2006年又在717 客机的总装中实现了连续移动式(续动式)装配生产;随后波音在其主要机型737、757、777、787 上也逐步扩大了脉动式生产线的应用[1]。同期,研发应用移动式装配生产线的公司及其机型还包括洛克希德· 马丁的F-22 和F-35、空客的A320 和A380、庞巴迪的C100 系列等。国内各主机厂自2010年起也陆续开始探索应用移动式装配生产线[7,14-15]。

按照建成时间的先后次序排列,国内外移动装配线的应用情况大致如表4所示。从表4 可知,连续移动装配线(续动线)研发应用主要集中在2006年前,近十几年基本都采用脉动装配线;正在建造和完善过程中的中国商飞C919 总装线采用了续动式,其移动速度为0.6m/h[2,17,37]。

表4 国内外典型的飞机或部件移动装配线Table 4 Typical aircraft or component moving assembly lines over the world

飞机移动装配线相关技术研究现状

国内外研究人员针对飞机移动装配线关键技术已经做了大量研究,主要包括装配线设计方法、装配线负荷平衡和装配任务优化调度、物流管理优化、装配线管控以及先进装配装备研制等。

1 装配线设计方法

空客公司建立了基于知识的装配线设计模型[38-39],通过IDEF0 功能模型记录装配线的概念设计过程,通过统一建模语言UML 记录知识模型。在精益管理方面,空客公司使用测量时间法估计装配时间,并使用“七浪费”、价值流图等精益工具识别装配线的提升方向[40]。

在面向装配的设计(DFA)过程中,仿真对于评估不同的工艺过程、系统配置方案至关重要,为此空客公司构建了产品、过程、资源3 个相互关联的知识单元,以支持建立飞机总装线的工业数字模型(iDMU)[38]。Ortegón[40]、Anselmetti 等[41]提出了一种计算机辅助设计工具,从工艺、布局、生产、调度等视角分析优化不同的装配流程及其配置。

国内相关文献在装配线设计方面主要研究分析了考虑物流配送的装配线布局优化问题。严金凤等[42]应用系统布局设计(SLP)方法,考虑各站位间的物流和非物流强度关系,通过定性和定量综合分析获得了较优的总装脉动生产线布局方案;马小丽[43]将SLP 方法和一般设施布置步骤相结合,减少了某型飞机总装厂房物料搬运量;段胜文[33]通过采集飞机脉动总装线生产物流数据,建立了飞机总装过程的生产物流模型,分析提出一种飞机脉动总装线生产物流理想布局方案。

在具体实施层面,杨文等[2]总结出一种飞机移动装配线总体设计模式,其主要设计流程包括产品工艺分析及其工艺方案确定、装配流程分析与规划、产能分析和厂房布局、装配资源选用与配置、部件交付与物流配送、节拍分析与产线平衡、标准化与生产线管控、仿真分析与反馈优化等。

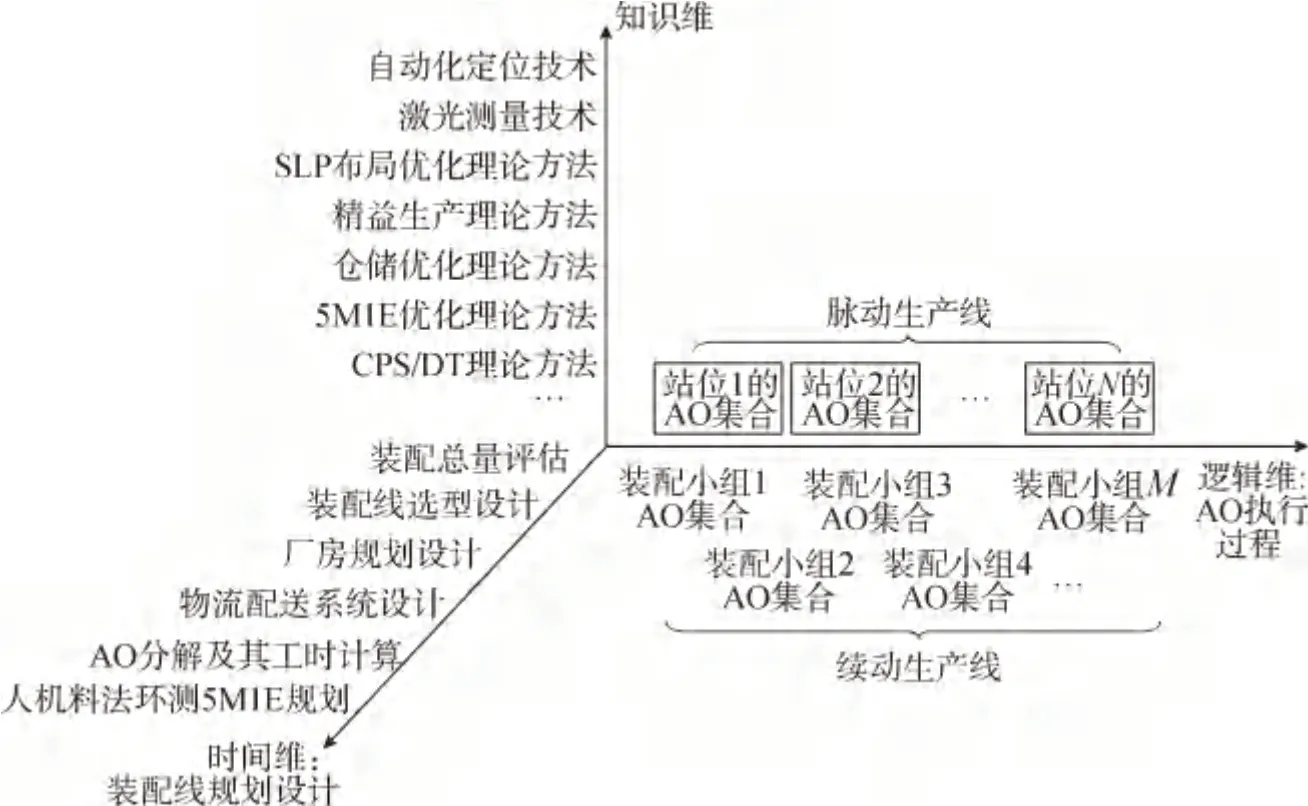

参考霍尔(Hall)的三维建模分析方法论,本文对飞机移动装配线全生命周期进行3 个维度建模分析,如图3所示。其中,“时间维”设定为装配线的规划设计维,表示移动装配线设计的主要过程,包括装配总量评估、装配线选型设计、厂房规划设计、物流配送系统设计、装配指令AO分解及其工时计算、人机料法环测(5M1E)规划设计等;“逻辑维”设定为装配指令AO 执行过程维,主要针对脉动或续动装配生产线,在工艺路线和作业区域等约束条件下,分别进行脉动线的各工作站的AO 组合优化及其调度,或者基于工种类型和装配线移动速度等条件,具体确定续动线各装配小组的AO 组合及其作业时间和区间;“知识维”列举了装配线设计及其运行过程所需要的理论方法和技术,包括自动化定位技术、激光测量技术、SLP 布局优化理论、5S 等精益生产理论、仓储优化方法、5M1E 管理理论、赛博物理系统/数字孪生(CPS/DT)理论方法等。飞机移动装配线的规划设计可以参考该霍尔模型进行。

图3 飞机移动装配线规划设计的霍尔三维模型Fig.3 Hall 3D model of aircraft moving assembly line design

2 装配线负荷平衡和装配任务优化调度

对于脉动装配线来说,其核心问题之一是脉动节拍的确定和装配线的调度控制问题。脉动节拍取决于各站位的最长工作周期,不平衡的脉动装配线会造成生产资源的浪费,降低生产效率和产能。脉动装配线平衡问题具有并行操作多、资源约束多、不确定性大等特点,同时还要考虑站位间平衡以及站位内平衡两方面,相比传统装配线的平衡优化问题,其建模和求解难度更大。Silva等[44]研究分析了当装配线上具有可分解的装配任务时,如何基于这些装配任务的优化分解,实现整条装配线的任务负荷平衡及其优化调度;郑谐等[45]研究了脉动线站位内的班组任务分配均衡问题,在工艺、节拍、工时、人员技能等约束下,采用遗传优化算法确定班组数量及其作业顺序;汪圆[32]针对脉动线站位间的空程比、平滑指数、完工率等指标,在考虑工艺、时间、工序等约束条件下,采用模拟退火法进行了装配线的优化设计;潘志豪[6]针对脉动线站位间的平衡性指数、人员总数等优化问题,研究了装配线的3 类平衡问题,考虑了装配线的工艺约束及其节拍等因素,通过遗传算法和布谷鸟算法等混合优化方法,研究确定了一个由76 个装配任务组成的飞机装配线的最优脉动站位数及其最优装配工人数。

在德国汉堡的空客A320 系列总装过程中,Buergin 等[46]研究了混合构型飞机的装配线订单调度问题,综合考虑各生产线间的工人共享情况,优化了混合飞机构型订单的装配线优化分配及其生产排序问题。Biele 等[47]研究了由两个子系统组成的飞机装配制造系统,子系统1 由并行的混合模型装配线组成,子系统2 由相同的并行工作站组成;为了减少飞机装配线的生产成本和拖期,作者提出了多个步骤的启发式规则,并采用随机秘钥遗传算法优化了装配线的人工成本、库存成本、装配工期及其完工延误率。

但是目前国内外有关连续移动装配线的装配任务调度优化及其生产线平衡问题的研究文献很少。

3 装配线物流管理优化

先进的物流管理体系是实现移动式,特别是续动式总装线的关键技术之一。国内外在飞机总装移动生产线的物流管理方面的研究主要包括飞机主体的站位间的搬运工装的设计、线边物料的配送调度、信息化物流管理系统开发3 个方面。

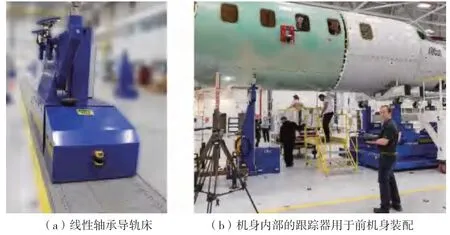

Tang 等[48]开发了基于机器视觉的飞机运输平台系统,安装在平台正面和背面的两个摄像头通过识别二维码来指导平台移动,以满足目标飞机的在站位置及其姿态精度要求。Jiang 等[49]设计了一种具有重载能力及其全向可移动性的AGV 系统,实现了大型飞机部件的自动运输。Flynn 等[50]开发了一种基于地上导轨的运输系统,通过绝对值编码器提供定位反馈,实现物流系统与定位系统的高度集成,如图4所示[50]。毕修文等[51]将每个工位的工装设计为固定和可移动两部分,既实现了飞机部件在各工位间的平稳转运和精确定位,又能在各工位间局部或整体移动。

图4 庞巴迪公司地面导轨运输系统Fig.4 Bombardier rail transit systems

严金凤[30]研究了飞机总装脉动生产线的物流资源冲突问题,提出了基于优先级的物流资源动态调度策略。沈梦超等[52]研究了飞机移动生产线物料JIT 准时配送模型及算法,基于仓储、站位、运输人员和小车等约束条件,优化确定物料的配送方式;Lu[53]和陆志强[54]等研究了移动装配线线边仓储建模及其优化问题,基于装配线的移动速度、各装配作业的起始和结束时间等条件,研究确定相应物料的最优配送时间及其最优储存仓位。

张俊等[55]研究了脉动生产线的精益配送管理信息系统,实现了装配计划管理、成品配送、零件配送、工装夹具配送等功能,根据飞机交付进度及MBOM 对每个站位进行准时化配送;苌书梅等[26]以物料配送主流程模型为驱动,以生产管控系统数据为输入,实现物料仓储补给、现场配送预警,并采用条码实现物料标识。

在考虑物料不确定性的动态调度、考虑资源约束的项目调度等方面,文献[56-57]针对具有不确定物料交付的飞机移动装配线的反应性调度问题建立了一个双目标模型,考虑了由于物料延迟交付带来的额外成本和时间,提出了一种基于机器学习的反应式调度方法;文献[58]分析了飞机移动生产线物料供应干扰的不同情况,将反应调度决策划分为固定决策和预测决策,以对装配计划影响程度最小化为目标,设计了两阶段禁忌搜索算法对问题进行求解;文献[59]将飞机移动装配线的基本调度问题表述为资源受限的项目调度问题,基于线边共享资源管理特点,通过更改作业优先约束,将项目划分为多个子项目,提高了调度效率。

4 移动装配线管控

飞机移动装配线生产现场分布着大量的操作人员、自动化设备、工装夹具、待装物料等,生产现场的管理对装配过程至关重要。

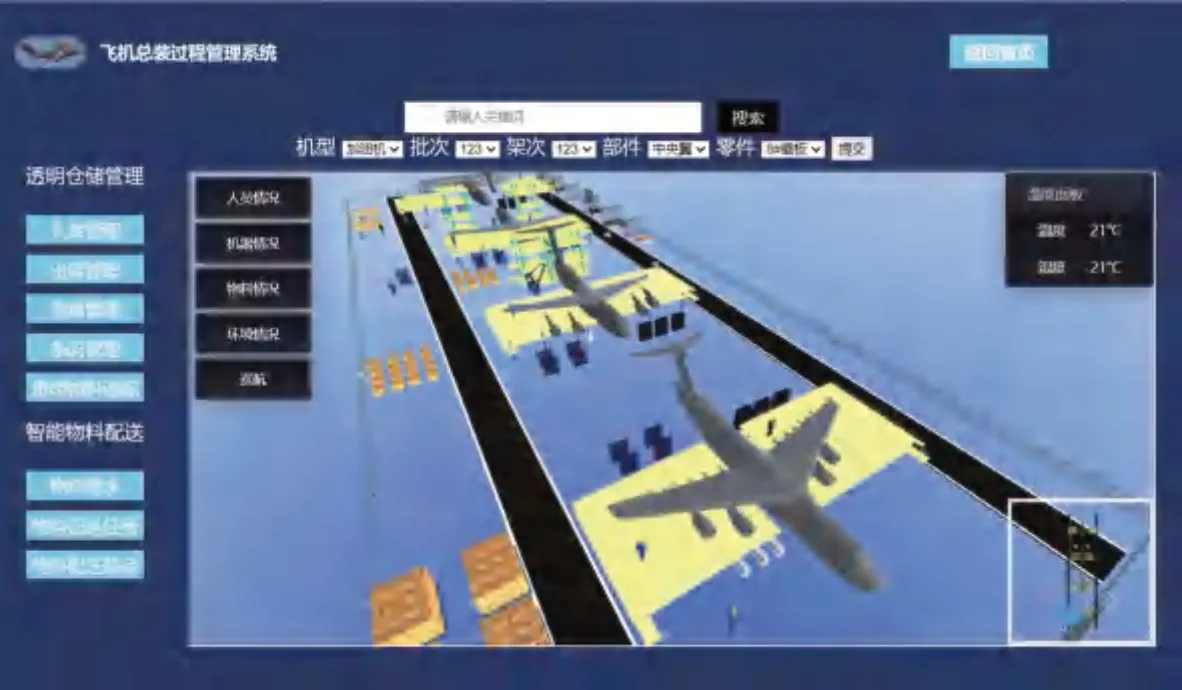

文献[60]分析构建了基于总装过程5M1E 信息的管控方法及其综合应用模型,开发了基于5M1E 的飞机总装过程三维可视化及其过程管控的原型系统,初步实现了订单耗时动态预测、生产成本统计分析、产品质量回溯等基本功能,如图5所示。

图5 基于5M1E信息模型的移动装配线的管控Fig.5 5M1E-model based moving assembly line monitoring and control

孙元亮等[61]研究了基于物联网的飞机移动总装生产线管理技术,实现了装配过程中现场状态的实时采集、装配进度的跟踪控制、仓储物流的管理改进、装配过程的防错控制等;秦亚茹等[62]研究了基于马尔科夫链模型的脉动装配线运行状态预测,综合分析了人员、物料等因素对脉动线运行状态的影响;赵阳等[63]构建了飞机总装脉动生产线数字孪生应用架构,并在此基础上研究了反应式计划调度、物流精准配送、智能作业指导、产线健康监视、资源迭代优化配置等方面的应用。

飞机移动装配线研究开发的若干建议

1 面向移动总装的部件模块化设计和装配

深入研究面向装配的飞机设计及其工艺规划(Design for assembly,DFA)技术,优化设计飞机装配工艺分离面等工艺结构、功能模块,从全生命周期的角度考虑飞机设计和工艺规划;积极采用决定性装配(Determinant assembly,DA)、以骨架为基准的自动化装配、基于柔性装配工装的壁板装配方法等[14],提高飞机总装过程的工艺便利性,缩短总装配的操作工时。

扩展飞机部件模块化装配工作内容,将许多原先属于总装线的装配工作尽可能前移至组部件装配阶段。例如某些大部件中的线缆安装及其检测可以在大部件装配过程完成(部件间留下必要的线缆接口),以减少飞机对接总装后的内部线缆安装工作。通过扩展底层零部件的模块化组装,使得主机装配线上待装配的零部件尽可能少,甚至比汽车流水线上要安装的零部件还少,从而大大减少飞机的总装配作业量,缩短总装配时间,提高装配线的装配产能。另外由于部件移动装配受企业外部供应链影响较小,所以可以大力发展部件的移动装配线,为总装移动线提供高效、准时的部件供应,以保障总装移动装配线的高效、可靠运行[64-65]。

2 先进装配装备和精益化管理方法的有机集成

脉动线与续动线都涉及大量装配工序的操作人员分配及其装配先后次序的有效组织管理方法,需要采用细致的精益管理理论。在装配线精益化管理水平提升的同时再结合大量的先进装配技术及其装备,例如AGV、调姿定位器、激光测量仪、自动钻铆机等,就可以集成提高移动线的管理水平和总装自动化水平,构建先进的自动化、柔性化、智能化、精益化集成的移动装配线(Integrated assembly line,IAL)[14],从而大大提升移动装配线的整体效能,可以实现在同一移动装配线上完成不同构型的同类飞机的装配,满足个性化“加装、改装”飞机的总装配需要。

3 脉动与续动集成的混动式移动装配线开发

按照集约化和综合优化的组织管理理念,研究开发由脉动式和续动式装配线组成的混动式装配线;根据某型飞机的完整的装配任务特性,分别建立一条装配作业相对固定的脉动式装配线(甚至是单一固定站位),一条装配作业相对分散的续动式装配线;对装配协调比较困难、对接装配精度不容易保障的大部件装配任务,可以采用操作相对固定的脉动式装配线,而对于飞机总装过程的中、后阶段小部件装配、线缆敷设、系统测试等分散度较大的装配作业,则采用高效的续动式装配线,这种混合移动式的装配线可以更好地满足特定机型的高效装配需求。

4 基于数字孪生的移动总装线的智能管控

数字孪生技术通过建立完整的物理系统模型,并通过多种数据采集方式获取大量的物理装配线的实时状态信息,从而形成一个包含大量动、静态信息的装配线数字孪生模型。通过大数据分析,可以实现装配线状况的统计、分析、预测、追溯以及多维度真实展示等功能。

研究建立面向5M1E 要素的移动装配线全维度数字孪生模型,开发基于数字孪生技术的移动线智能管控系统,实现对装配线各生产要素的智能管控,包括状况监控、进度预测、成本管理、预防维护、质量追溯等功能;基于数字孪生模型及其处理技术,提供VR 装配培训、AR 装配辅助、多媒体AO 工卡应用等功能,有助于进一步提升飞机移动装配线的管理水平及其飞机装配产能。

脉动线与续动线平衡优化及其效能比较

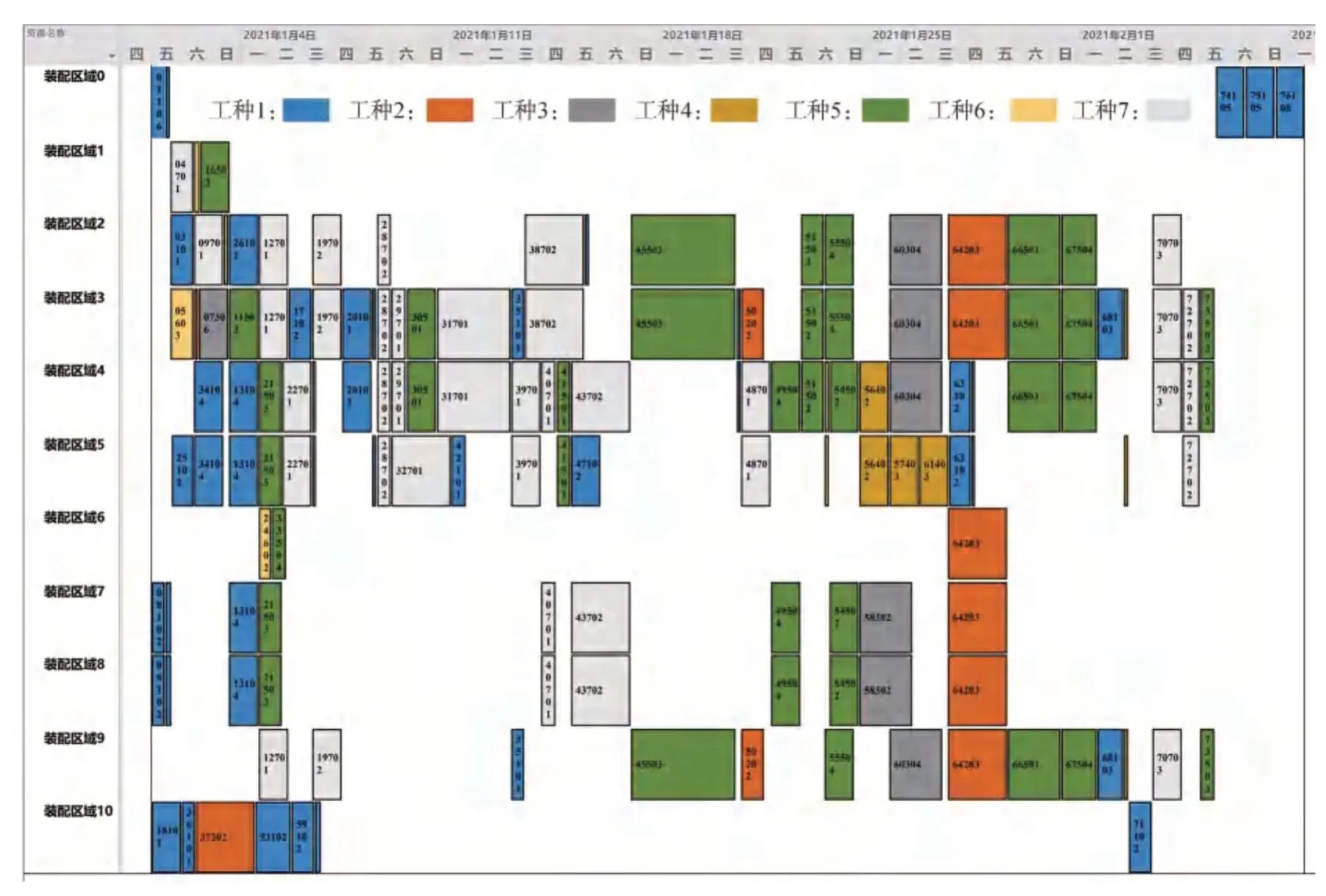

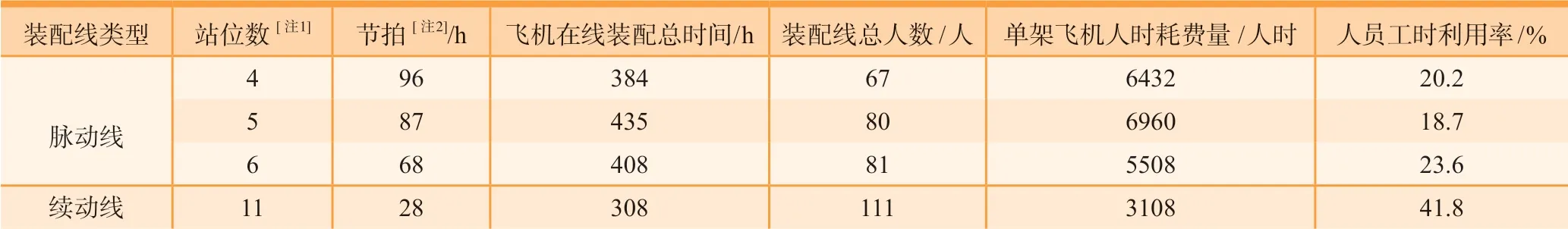

为了更深入具体地比较分析脉动线与续动线的特性及其效能,本文针对文献[34]所给出的由76 个装配任务组成的飞机总装配问题,开展面向续动线的装配任务安排及其人员配置优化研究,并与原文献中的脉动线的设计结果进行比较。

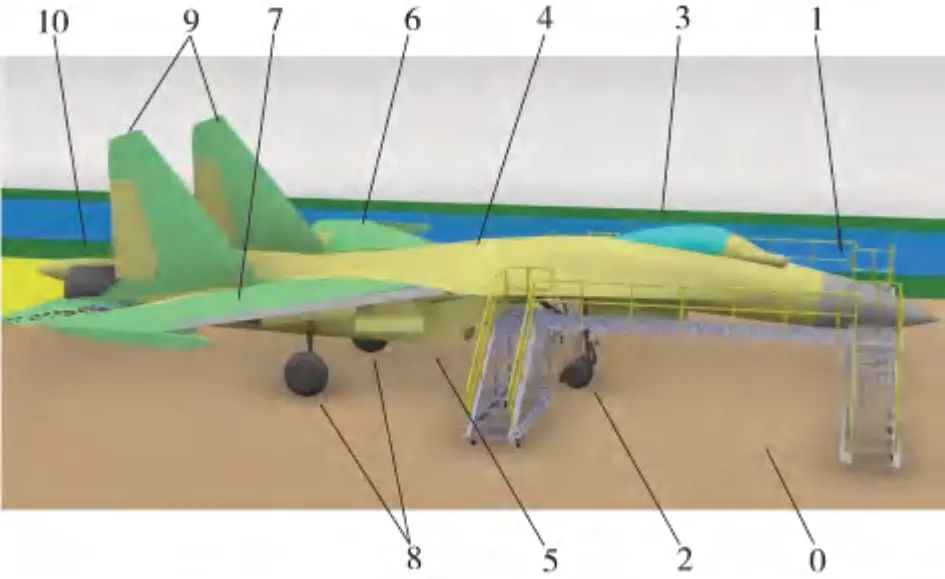

76 个装配任务的具体数据请参阅文献[6,34],通过对76 个装配任务的装配时间及其所需协作工人数量的统计,求得每架飞机所需的有效装配人时数为1299 人时。由于第45个装配任务的装配时间最长(28h),所以要达到续动装配线理论上的最大产能,续动线上前后两架飞机的间隔时间(节拍)应该为28h,装配线上每个装配工人的节拍时间也要小于28h;另外,同一架飞机的装配过程中,每项装配任务的操作必须满足其紧前任务的约束关系,并且还要满足单架次飞机上的11 个装配区域(如图6所示[6])的空间约束关系,即每个装配区域同一时间只能执行一项装配任务。

图6 某型飞机的11个装配区域Fig.6 Eleven assembly areas of aircraft

据此,计算可得单架飞机最短装配总时间为38.5 个工作日(308h,每个工作日按照8h 排班),这是在假定人员、设备、物资等充足、完备的情况下,飞机从上线到下线总共需要的时间;装配线稳定后每28h 下线一架飞机,如果飞机机身长21m,那么续动线移动速度大约0.75m/h,整条续动装配线总长231m,可以同时进行11架飞机的在线总装。

本文采用基于MS Project 和Excel 的人工组合和排序方法,在最小理论节拍28h 情况下,计算确定续动线所需配置的各工种的最少人数。初步计算可得,如果按照单架飞机76 个装配任务的装配时间进行平衡调度安排,其续动线总共需要111 人,其中工种1~7 的人数分别为40—9—12—5—25—4—16;如果按照前后两架飞机的152 个装配任务进行协同分配调度,或者按照类似U 型装配线进行布置和调度,那么续动线需要的总人数还可以减少,初步计算结果是104 人。

基于飞机11 个装配工作区域排列的甘特图如图7所示,其中的5 位编码举例说明如下: 43702 表示43号装配任务由工种7 的2 个工人共同完成,43 是任务号,中间7 是工种号,最后两位02 代表该装配任务需要的工人数;从图7 中还可以看出,该装配任务的执行需要占用3 个装配区域:区域4、7、8。

图7 基于单架飞机11个装配区域的装配甘特图Fig.7 Assembly Gantt chart based on eleven assembly areas of single aircraft

表5 比较了本文的续动线与文献[34]的脉动线的平衡优化结果及其效能情况。从表5 可知,本文简单优化设计的续动装配线的单机在线装配总时间、单机所需的装配人时数等,都比脉动线有大幅降低,生产线人时利用率大幅提高。

表5 飞机装配续动线与脉动线的效能比较Table 5 Efficiency comparison of continuation moving line and pulsation moving line

结论

(1)飞机移动装配最早出现于1945年前后的B24 轰炸机的流水式装配线,然后就是1999~2006年的以连续移动装配线为主的发展阶段,2007年以后转变为以脉动式移动装配为主,其中原因主要包括当今社会航空产品市场变化太快,现代飞机结构复杂性增加,装配线管理难度增加等。

(2)与脉动装配线相比,续动装配线能够以更小的节拍、更高的人时利用率实现更高效的飞机装配,同时也对线边物料供应管理系统提出更高的要求。

(3)随着机型模块化设计、部件模块化装配等技术不断完善,以及装配装备智能化、装配工艺柔性化、计划管理精益化的进一步发展,续动线的高效率、低成本优势将重新获得人们的关注和重视,加强续动线的理论方法研究和实际开发应用具有重要意义。