引领高端复杂航空装备总装技术发展

——走进航空工业成飞整机装配集成技术研究实验室

[编者按]高端复杂航空装备涵盖了先进战斗机、新型无人机系统、空中信息支援作战系统等,是我国国防建设、战略威慑和军事斗争的利器。航空工业成都飞机工业(集团)有限责任公司是我国高端复杂航空装备制造的摇篮,形成了以“数字化装配为核心,结构件精确制造为支撑”的数字化制造体系,完整掌握了从第二代到第五代战斗机的复杂系统总装集成与综合测试专业技术。

为了满足越发复杂的新一代飞机系统装配集成需求,进一步提升和储备新产品总装研制能力,航空工业成飞于2018年开始筹建工艺研究实验室,经过近3年建设,于2020年5月15日正式挂牌成立整机装配集成技术研究实验室,进行以问题为牵引和新机快速研制能力建设为目标的整机装配集成技术研究。

总体定位及发展目标

航空工业成飞作为我国研制、生产歼击机的重要基地,初步实现了高端航空装备“生产一代、试制一代、预研一代、探索一代”的格局,产品谱系包含从第二代到第五代战斗机,对于未来高端航空产品发展脉络和方向有着清晰认识。整机装配集成阶段作为形成高端航空装备主体性能的核心环节,在高端航空装备制造价值链中至关重要。实验室重点对整机装配集成阶段的新技术、新工艺、新方法以及生产过程中的关键瓶颈问题进行研究,搭建行业内整机装配集成领域的技术研究、交流和应用平台,汇聚整合国内行业、高校、院所单点技术研究优势,加速新技术、新工艺和新方法在整机装配集成领域的落地应用,推动整机装配集成领域关键瓶颈问题的解决,形成航空工业整机装配集成领域的“领先创新力”。着力打造高端航空装备整机装配集成“领先创新力”生态圈,助力形成敏捷高效的整机装配集成研制体系,引领行业智能制造水平提升。

主要研究方向

整机装配集成技术研究实验室致力于成为推动飞机装配集成阶段技术水平提升的核心驱动力,将主要开展整机装配集成工艺设计技术、飞机系统高效装配技术、飞机地面功能性能有效验证技术、模型和数据驱动的生产系统管控技术4 方面研究。

整机装配集成工艺设计技术是实现工艺设计一体化的重要技术手段。重点开展系统装配、系统测试工艺的数字化设计技术研究,融入产品原理、工程技术、装配仿真、可视化验证等,提升装配集成工艺设计能力。

飞机系统高效装配技术是实现高端航空装备整机装配集成阶段敏捷高效研制体系的基石。重点构建人与自动化装备间协同高效作业体系,研究应用增强现实(AR)和虚拟现实(VR)等先进信息辅助技术,提升装配集成执行能力。

飞机地面功能性能有效验证技术是实现高端航空装备整机装配集成阶段敏捷高效研制体系的灵魂。重点开展新一代测试场景构建技术、面向开放式架构的通用测试技术和集成化测试技术等研究,实现装备效能的有效验证与评估,提升功能性能自主验证能力。

模型和数据驱动的生产系统管控技术是实现高端航空装备整机装配集成阶段敏捷高效研制体系的关键。重点开展生产系统运行模型研究和构建,统一生产系统实物流和信息流,研究先进优化和调度算法,实现生产系统的精细化高效管控,提升信息感知能力。

主要研究成果

近五年,整机装配集成技术研究实验室及其前身试验技术开发团队先后承担了18 项课题,其中包括国防基础科研项目、科技部专项、工信部重点专项、航空工业集团创新基金项目、四川省智能制造专项、四川省重点研发项目、横向合作项目(基础类)、自立项目(基础类)等,总研发经费投入超1.9 亿元。获得国家级、部委(省)级、集团公司级等各类奖项13 项,其中国家级1 项,部委(省)级4 项,集团公司级8 项。

在整机装配集成工艺设计技术方面,针对复杂产品,引入系统工程(SE)相关工具,开展了工艺流程正向设计研究,初步掌握了该理论方法,并就某型机局部系统进行理论验证,证明了该方法的可行性。

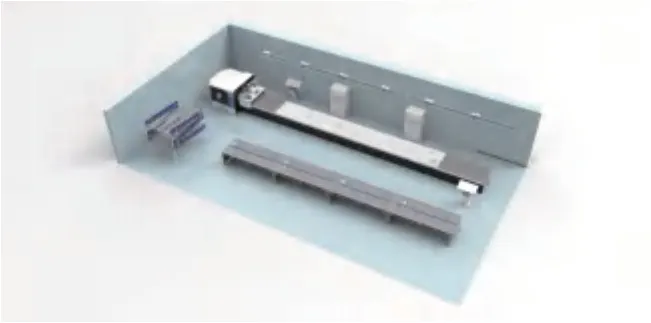

在飞机系统高效装配技术方面,开展了基于柔顺控制的人机协同装配技术、线束自动铺放技术、导管精准对接工艺参数和增强现实/虚拟现实辅助装配技术等研究,形成了线束自动化铺放系统、导管安装工艺参数试验平台等,在装配引导和培训过程中实现了增强现实/虚拟现实技术、大部件柔顺辅助装配系统的验证和初步应用。

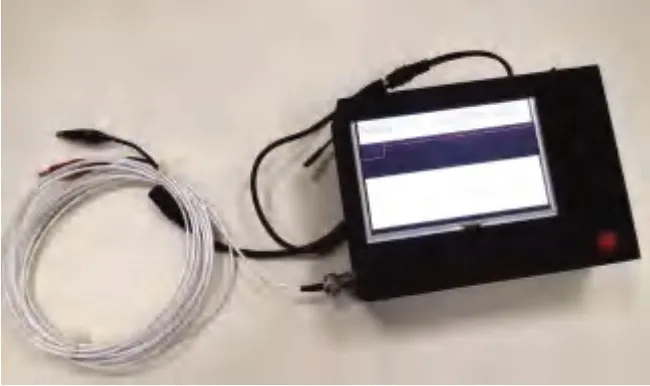

在飞机地面功能性能有效验证技术方面,开展了故障高效定位技术、网络化集成测试技术和大场景高精度数字化测量技术研究。成功研制了具有自主知识产权的手持式线束故障定位仪,定位误差≤±50mm,缩短机上线束故障定位时间80%以上。

设计了飞机总装分布式网络化综合测试环境,结合自动化测试和数据判读技术,构建了模块化测试体系,提高数据分析效率,缩短机上主线测试时间18%以上。

大场景高精度数字化测量技术研究,克服单一设备在测量范围、测量精度、采样密度方面的局限,突破了大尺寸空间测量精度损失问题,测量场全局精度≤±0.15mm,局部范围扫描精度≤±0.064mm,实现了覆盖产品全流程要素测量需求,待测产品入场即测,数据一键处理,测量实时、高效。

在模型和数据驱动的生产系统管控技术方面,开展了生产线建模仿真研究,自主构建了生产线复杂装配系统分层模型,能够评估复杂装配系统在给定资源配置和工艺流程条件下的节拍、产能及运行效率,通过仿真试验能够对复杂装配系统提出优化建议。

开展了制造数据复现研究,研制形成了产品故障热力分布图复现系统,该系统可视化反映单机故障分布,为故障处理改进方向和措施提供数据支撑,通过对比与提示预警故障,指导现场生产,提供决策依据。

人才培养及合作交流

实验室现有博士学位者7 人,占固定人员总数的15.2%,硕士学位者22 人,占固定人员总数的47.8%,其他学历者17 人,建立起一支有理论、实际经验丰富、动手能力强的技术研发队伍。

为鼓励和支持实验室研究人员“走出去、学回来”,在国家和航空工业集团公司国际化人才培养“千人计划”引导下,从2011年以来先后派出6 名青年核心人员出国深造,取得英国克兰菲尔德大学、法国国立高等航空航天学院等航空知名高校的博士、硕士学位;同时与国内各大高校合作,先后培养了8 名专业技术人才,并获得相应博士、硕士学位。

线束自动化铺放系统

增强现实辅助管路装配引导场景

手持式线束故障定位仪

大场景高精度数字化测量场景示意图

生产线产能及运行效率评估

实验室依托成飞公司,搭建同行企业、科研院校及相关行业企业的科研平台,建立联合实验室,形成了良好的交流平台和机制。积极向各高校提供实习、毕业设计和创新课题,先后向清华大学和南京航空航天大学提供2 项博士实习课题、12 项本科毕业设计课题和4 项微创新项目。实验室成员每年参加不少于2 次的国际/国内相关学术、技术会议,在分享实验室学术/研究成果的同时,进一步开拓视野,提升研究能力。