一种避免涡流产生而减少感性元件品质因数退化的冗余金属填充方法

康泽辉 杨猛 吴亮 薛泉

0 引言

冗余金属填充是集成电路制造中一种改善表面平坦度的技术,它借助冗余金属来提高版图密度的均匀性,改善化学机械研磨后各金属层表面平坦度以提高芯片良率[1-2].在集成电路版图设计中,往往需要填充冗余金属来满足生产工艺对芯片各金属层金属密度的要求.然而冗余金属的填充会向芯片引入电路设计时想要避免的寄生电容,这些寄生电容增加了信号延迟、干扰噪声和能量损耗.制造厂商考虑到电路设计的实际需求提供了一种避免填充冗余金属的方法——在版图设计过程中使用INDDMY(inductor dummy)层.通过在设计软件中用INDDMY层框选所需区域,该区域则会跳过对金属密度的检查,进而避免添加冗余金属.制造工艺中提供的电感模型一般自带INDDMY层,此外设计者也可对自己设计的电感手动添加INDDMY层以跳过金属密度检查.这样可以避免在电感的周围放置冗余金属,防止因为冗余金属对电感周围磁场的干扰而导致电感品质因数的下降.然而,受到生产工艺的限制,INDDMY层所占据的面积相对于芯片整体面积必须小于一定比例,才能保证实际生产过程中芯片各金属层的平坦性.在一般的数字芯片设计中,因为几乎不使用电感,工艺规定的INDDMY层占总芯片面积的比例足够设计者使用.但是,由于在模拟、射频电路中电感被广泛使用,如每个电感都通过使用INDDMY层来避免周围填充冗余金属,INDDMY层占总芯片面积的比例则往往会超过工艺的限制.因此,在不使用INDDMY层且满足工艺生产要求的金属密度的情况下,在版图中如何以恰当方式用冗余金属填充电感周围,尽量减少冗余金属对电感品质因数的损耗就成为一个需要考虑的问题.

为解决上述问题,本文提出了一种在电感周围辐射状填充条状冗余金属的方法.该方法相比于以金属块阵列形式填充冗余金属,更容易满足工艺对金属密度的要求,从而避免了在电感内部填充冗余金属.同时,条状冗余金属按照垂直于电感周围感应电场的方式填充,可以减少冗余金属内感应电流的强度,进而减少能量损耗,获得更高品质因数的电感.

1 电感品质因数

电感的品质因数Q(Quality factor)在各种模拟射频电路中都起着关键的作用.例如振荡器的相位噪声与1/Q2成正比,调谐放大器的电压增益和Q成正比[3].此外电感的品质因数往往限制了电路的性能,比如振荡器的FoM(Figure of Merit,品质因数)的最高值就受到该工艺下电感最高品质因数的限制,因此,如何提高电感品质因数成为研究热点[4-7].

电路设计者一般用Q来量化电感的损耗水平,Q定义为系统的最大储能值与系统在一个周期内的能量损耗的比值.因此影响Q值的一个关键因素就是电流流过电感时能量损耗的多少,而电感的损耗主要来源于电感金属结构本身以及周围空间呈现的等效电阻[8].根据Q值的定义,若电感量为L,等效串联电阻为Rs,工作频率为ω,则其Q值有如下表达式

Q=Lω/Rs.

(1)

电感总体损耗越大,其等效串联电阻Rs越大.以下将会介绍几种造成电感损耗的机制.

1.1 金属欧姆损耗

由于用于制作电感的金属本身电导率有限,电流流过金属时将有一部分能量以热量形式散失,这部分损耗称为金属线的欧姆损耗.从式(1)中可以得到,对于给定的电感,可以通过降低电感的金属电阻来提高品质因数.一般来说可以通过增加电感的宽度来降低等效电阻.不过更宽的金属线虽然会表现出更低的电阻,但另一方面也会相对于衬底有着更大的寄生电容,将会降低电感的自谐振频率.因此设计者在实际电路设计中往往需要在Q值和寄生电容之间权衡.

在高频时,电感内的电流分量趋向于相互排斥,从而逐渐远离,最终电流会趋向于在金属表面流动,这种现象被称之为趋肤效应.电流的实际分布从金属的表面向内遵循一个指数衰减:

J(s)=J0exp(-x/δ),

(2)

其中J0为表面的电流密度,δ是趋肤深度.δ的值由下式给出

(3)

其中f表示频率,μ是磁导率,σ是电导率.

由于高频时较小的趋肤深度导致电流流过的等效横截面积减小,这进一步增加了其等效电阻,从而增加了欧姆损耗.

1.2 介质损耗

由于电感和衬底之间存在电容,因此当电感各个部分的电压随着时间发生变化的时候,发散的电场穿过衬底和各层金属之间的介质层,形成位移电流.因为衬底的电阻率非理想情况,这就不可避免地在每次电压变化的周期内,流经衬底的电流都有一部分会被转换成损耗.电场穿过这些介质时产生的损耗称为介质损耗,这会进一步降低电感的品质因数.

2 版图设计

在满足冗余金属密度的情况下,可以将冗余金属以金属块状阵列的方式排布[9].但是由于冗余金属在工艺的限制下有着金属间间距的限制,块状阵列的排布方式不可避免地导致了金属密度远比不上以长条方式排布的密度.

如图1所示,当长宽都为1 μm的冗余金属方块以间距为1 μm的阵列形式摆放时,如果该结构无限拓展下去,则冗余金属占据的空间密度为25%.而当长为9 μm,宽为1 μm的冗余金属以同样间距摆放的时候,如果该结构无限往下拓展下去,占据的空间密度则为50%.可以看出后者的填充方式相比于前者,在同样面积的情况下,更容易满足工艺对金属密度的要求.

图1 两种排布冗余金属的方式Fig.1 Two ways of arranging dummy metals

因为金属阵列本身只占据25%的空间密度,较难在占据较小面积的情况下满足工艺对金属最低密度的要求,因此以金属阵列填充冗余金属的方式往往需要更多的面积来满足工艺金属密度要求,比如需要在电感内部填充冗余金属.而由于电感内部磁通密度更大,电感内部的冗余金属在交变磁场下相较于电感周围的金属会产生更大的感应电流,将会更显著地降低电感的品质因数.考虑到这一情况,本文对冗余金属的填充方式进行了改进,用条形冗余金属代替了块状冗余金属.冗余金属占据同一空间的情况下,条状冗余金属的空间密度远大于块状冗余金属,因此不在电感内部填充冗余金属时该方法也能达到工艺对金属密度的要求.

电感产生的交变磁场会在附近的导体中产生与电感线圈平行的感应电流,这部分电流的欧姆损耗将会降低电感的品质因数.考虑到相较于块状,条形金属由于面积更大,产生的感应电流更强,更容易造成损耗,因此需要对填充方式做进一步改善.

当金属条沿着感应电流方向摆放的时候,感应电流的流动路径更长,因此电流损耗更大,电感的品质因数下降更多.当金属条沿着垂直感应电流方向摆放的时候,条带间的空隙切断了电流的流动路径,因此能够显著降低感应电流在金属中的损耗.

所以为了避免因为冗余金属的填充导致电感品质因数的降低,条状冗余金属应以垂直于感应电流的方向,呈辐射状摆放在电感周围以尽可能降低电流的欧姆损耗.

3 仿真结果

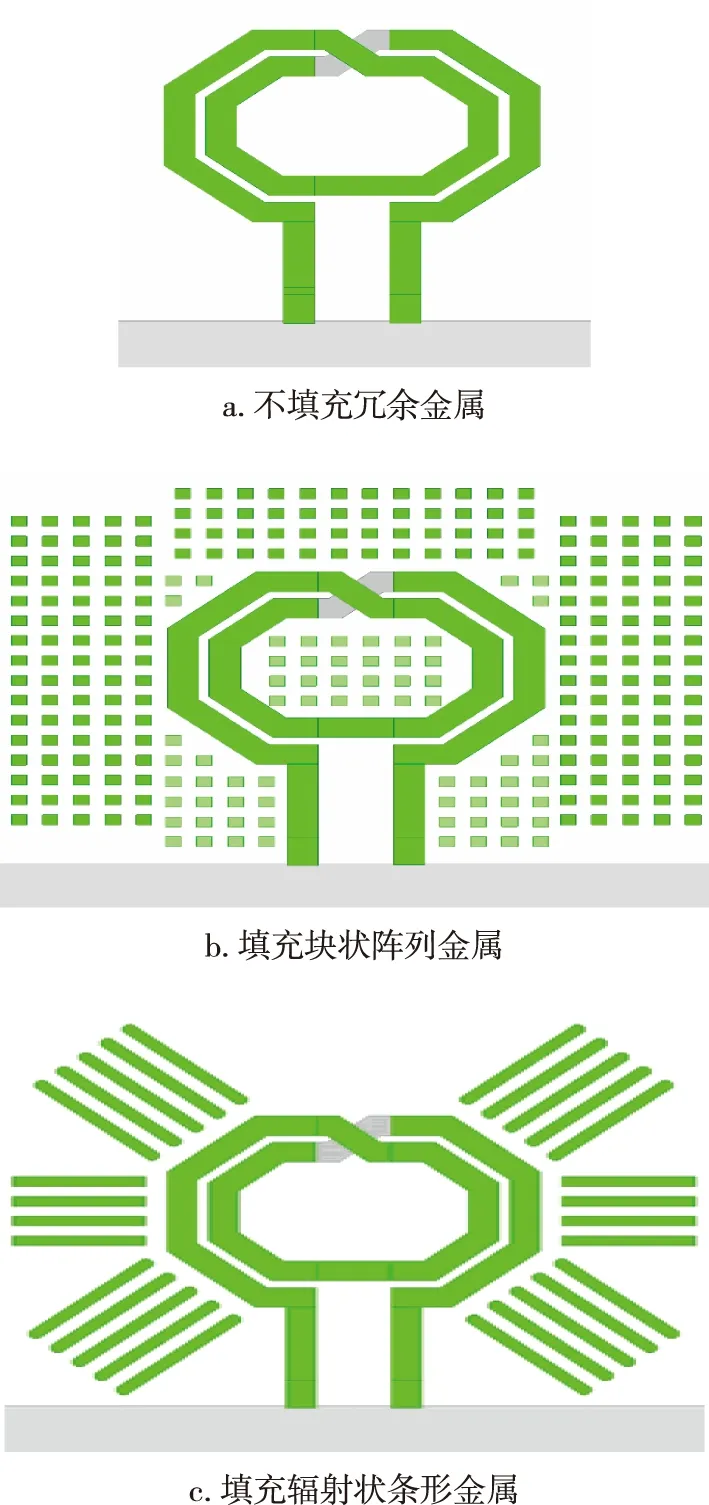

本文使用了HFSS电磁仿真软件分别对两个不同的电感A、B和一个耦合电感进行了品质因数仿真.对每个电感分别对不加任何冗余金属,在电感周围以冗余金属块阵列的形式填充和在电感周围用条状冗余金属以辐射状填充的情况进行了仿真.

3.1 电感

本文首先对电感值为0.38 nH,内径35 μm的一个两圈电感A进行了仿真,电感设计和冗余金属的填充方式如图2所示.分别在不填充任何冗余金属、按照块状阵列方式填充冗余金属、以辐射状填充条形冗余金属这3种情况下进行电磁场仿真,最终根据式(1) 得出电感品质因数随频率变化的关系,结果如图3所示

图2 电感A在不同填充情况下的版图Fig.2 Layouts of inductor A under different filling conditions

图3 电感A在不同填充时Q值随频率的变化关系Fig.3 Relation between Q value and frequency under different filling conditions of inductor A

由图3可以得知,不填充任何冗余金属时该电感品质因数Q最大值为16.04,按照块状阵列方式填充冗余金属时Q最大值为14.93,相比于理想状况,品质因数降低了(16.04-14.93)/16.04=6.9%.按照本文提出的以辐射状填充条形冗余金属的方法,Q最大值为15.97,相较于理想状况,品质因数只降低了(15.97-16.04)/16.04=0.44%,而相较于原本的块状阵列填充方法,品质因数则有(15.97-14.93)/14.93=7.0%的提升.另外可以看到3种填充方式后电感Q最大值对应的频率不一样,这是由冗余金属引入的寄生电容导致的.

此外本文还对一电感值为0.26 nH,内径23 μm的两圈电感B进行了电磁仿真,电感设计和冗余金属的填充方式如图4所示.由图5可知,不填充任何冗余金属时该电感品质因数Q最大值为17.44,按照块状阵列方式填充冗余金属时Q最大值为15.82,相比于理想状况,品质因数降低了9.3%.

图4 电感B在不同填充情况下的版图Fig.4 Layouts of inductor B under different filling conditions

图5 电感B在不同填充时Q值随频率的变化关系Fig.5 Relation between Q value and frequency under different filling conditions of inductor B

而按照本文提出的以辐射状填充条形冗余金属的方法,电感品质因数Q最大值为16.92,相较于理想状况,品质因数只降低了3.0%,而相较于原本的填充方法,品质因数则有6.9%的提升.

3.2 耦合电感

本文提出的冗余金属填充方式不仅可以应用于单端口电感,同样也可以用于耦合电感.如图6所示,对一个匝数比为2∶1的耦合电感进行了上述3种不同填充情况下的三维建模和电磁仿真,其中块状阵列和辐射条状冗余金属填充后电感周围都满足工艺对金属密度的要求.

图6 耦合电感在不同填充情况下的版图Fig.6 Layouts of the coupling inductors under different filling conditions

仿真后,在次级线圈端口接50 Ω负载的情况下对初级线圈的品质因数Q使用式(1)进行计算,结果如图7所示.由图7可知不填充任何冗余金属时初级线圈品质因数Q最大值为19.86,按照块状阵列方式填充冗余金属时Q最大值为15.89,相比于理想状况,品质因数降低了20%.而本文提出的以辐射状填充条形冗余金属的方法,品质因数Q最大值为18.69,相较于理想状况,品质因数只降低了5.9%,而相较于原本的填充方法,品质因数则有17.6%的提升.

图7 耦合电感在不同填充时初级线圈Q值随频率的变化关系Fig.7 Relation between quality factor value and frequency under different filling conditions for the primary coil of the coupling inductor

同样,次级线圈品质因数Q随频率的变化关系如图8所示.由图8可知,不填充任何冗余金属时次级线圈品质因数Q最大值为11.07,按照块状阵列方式填充冗余金属时Q最大值为10.08,相比于理想状况(无填充),品质因数降低了8.9%.而本文提出的以辐射状填充条形冗余金属的方法,品质因数Q最大值为10.81,相较于理想状况,品质因数只降低了2.3%,而相较于原本的均匀块状阵列的填充方法,品质因数则有7.2%的提升.

图8 耦合电感在不同填充时次级线圈Q值随频率的变化关系Fig.8 Relation between quality factor value and frequency under different filling conditions for the secondary coil of the coupling inductor

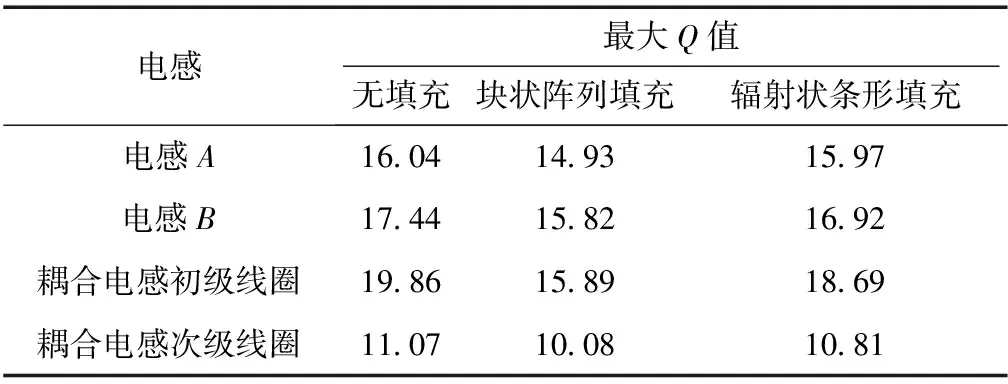

由表1可知,本文提出的冗余金属填充方式,可以有效地防止由于添加冗余金属导致的电感品质因数的降低.在满足工艺要求的金属密度的情况下,本文提出的冗余金属填充方法获得的电感的品质因数,相较于块状陈列的冗余金属填充方式,至少有6.9%的提升.当应用于耦合电感时,初级线圈品质因数有7.2%的提升,同时次级线圈品质因数最多有17.6%的提升.

表1 电感品质因数仿真结果

4 结束语

本文针对芯片生产过程中因为对金属密度的要求,需要在电感周围填充冗余金属这一状况,提出了一种垂直于感应电场方向放置辐射状条形金属的填充方法.该方法缓解了模拟和射频电路设计中INDDMY层因工艺限制,允许的使用面积不够设计使用的问题.仿真结果表明,该方法在不使用INDDMY层来忽略金属密度检查的情况下,不仅满足了工艺要求的金属密度,还切断了感应电流路径,并且避免了在电感线圈内部填充金属.经过电磁全波仿真结果表明,该方法相较于常规的均匀填充块状阵列冗余金属的方式,能够有效降低冗余金属对电感造成的损耗,对于设计高Q值单端口电感和耦合电感极为有利.

——时政文本视域下的翻译能力调查