声子晶体增材制造的研究进展

张昭 张磊 郭江川

摘要:声子晶体是一种超材料,通过人工设计的结构单胞可以形成周期性结构阵列,实现从Hz到THz频率范围内波的调谐和控制,在工业领域具有良好的应用前景。通过声子晶体实现波的负折射、负反射、自准直等现象的定量控制需要设计具有复杂结构的声子晶体单胞,而增材制造为这种声子晶体提供了制备技术。文中回顾了声子晶体的发展和工业应用、声子晶体的增材制造技术及制造中面临的问题,探讨了增材制造工艺参数和声子晶体服役性能之间的关联性。通过相场法模拟了工艺参数对熔池凝固的影响,采用搅拌摩擦增材制造制备了声子晶体单胞,比较了加工工艺所导致的结构变形对声子晶体带隙特性的影响。研究表明,增材制造工艺会影响所制备声子晶体结构中材料的微观结构、力学性能、密度和结构变形等,从而使声子晶体的服役性能与理论设计出现偏差,对增材制造工艺的控形与控性有助于量化控制所制备声子晶体的服役性能和带隙特性。

关键词:增材制造;数值模拟;相场法;变形;微观结构

0 前言

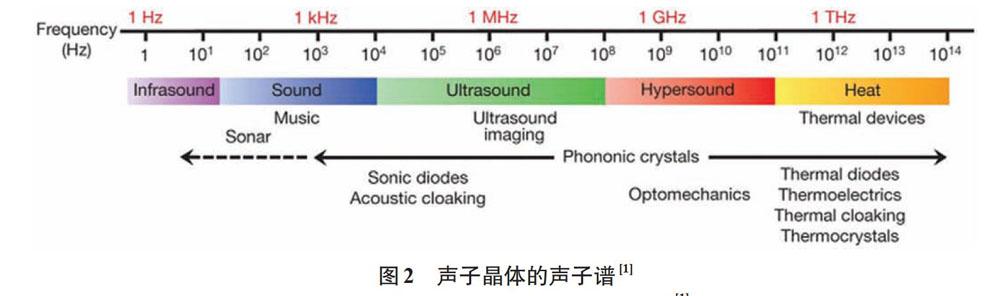

作为一种超材料,声学/热学超材料也称为声子晶体,在波调控领域展现出了超出常规材料的力学性能,通过人工设计声子晶体的结构——单胞的周期性阵列,可以在Hz~THz频率范围内对波进行人工控制[1],设计具有独特物理性能的人工晶体,实现波的禁带、负折射、负反射和自准直等超常规性能,以此为基础,设计和制备基于波控制的新型元器件,包括声学二极管[2]、声学斗篷[3]、热力学斗篷[4]等。

声子晶体材料的制备是声子晶体从设计走向应用的重要环节,具有工程实用价值的声子晶体通常具有较复杂的单胞结构,基于拓扑优化设计得到的单胞结构[5-6]尤其如此,而这种复杂的声子晶体结构制备得到的性能往往与设计性能不完全一致,其差异主要是由于制备工艺本身的特性导致的,包括制备工艺中结构的变形[7]、材料性能和物理性能的变化[8-9]等,需要结合具体的增材制造工艺才能量化确定声子晶体制备件与设计之间的差异。因此,如何结合增材制造制备与设计性能一致的声子晶体超材料,面临诸多挑战。文中回顾了声子晶体的发展和应用以及增材制造技术的发展和在声子晶体领域的应用,阐述了复杂结构声子晶体的增材制造技术面临的问题,并针对增材制造中微观结构演化进行了数值仿真,分析了变形和声子晶体带隙之间的关联性;最后指出了声子晶体增材的设计和增材制造技术的发展趋势。

1 声子晶体的发展与工业应用

声子晶体会产生声子的能带结构,从而产生波的禁带,而对应的周期性材料/复合材料介质称为声子晶体。声子晶体隶属于超材料的一种,具有超越常规材料的独特性能[10],这不仅取决于材料本身,更源于对人工设计的微结构的精巧设计[11]。综合文献[12-16],超材料的分类如图1所示。超材料的主要功能集中在6个方面:声、光、热、电、磁、力。

Kushwaha等[17]提出了声子晶体的概念,声子晶体弹性波禁带的试验观测最早来源于Martinezsala等[18]对雕塑“ 流动的旋律 ”的声学特性研究。声子晶体主要分为Bragg散射型和局域共振型两类,在Bragg散射型声子晶体中,要在声子晶体中实现Bragg带隙,晶格大小至少应等于弹性波波长的1/2

Liu等[19]提出了局域共振型声子晶体,通过设计局域共振型声子晶体,实现了结构的小尺寸控制大波长,突破了Bragg散射型声子晶体在低频应用的困境,极大地提高了声子晶体结构的可设计性和应用范围。对于单面柱类型的声子晶体,通过调整附加柱的质量可以实现声子晶体的带隙从Bragg散射型向局域共振型转变,属于复合型声子晶体[20]。通过声子晶体可以实现对结构的减振、降噪,也可以实现波的分束、负折射、负反射等功能,可以在Hz~THz频率范围内实现对波的控制[1],其频域变化如图2所示。

声子晶体可以实现不同频段的波与热的控制,由此发展出了声学斗篷、声学二极管、热力学斗篷、热力学二极管等元器件,也发展了具有周期性的减振降噪结构与材料,声子晶体在元器件的开发和应用如图3所示。可以看出,声子晶体的结构复杂,对制备工艺提出了较高的要求,而增材制造可以实现从计算机辅助设计(Computer Aided Design,CAD)向产品的无缝连接,能直接从计算机设计走向制备,其发展为声子晶体结构的制备提供了新的技术手段。

2 声子晶体的增材制造技术

增材制造技术主要以合金粉末和丝材为原料,通过高功率激光/电子束等热源,实现原位冶金熔化和快速凝固逐层堆积,能从计算机直接到近净成形,实现设计和制造的一体化[25]。根據ISO/ASTM 52900:2015和文献[26-27],增材制造的分类如图4所示,其中,光固化增材制造包括立体光刻技术(Stereolithography,SLA)、数字光处理技术(Digital light processing,DLP)和连续数字光处理技术(Continuous light interface production,CLIP)等;材料喷射可以分为连续材料喷射、纳米颗粒喷射和按需滴落等;粉床熔融(Powder bed fusion,PBF)增材制造可细分为选区激光熔化(Selective laser melting,SLM)、选区激光烧结(Selective laser sintering,SLS)和电子束熔化(Electron beam melting,EBM)等;定向能量沉积(Directed energy deposition,DED)增材制造可分为送丝和送粉两类,可以使用激光和电弧等高能热源实现增材制造;薄板垫层可以细分为薄板层压和搅拌摩擦增材(Friction stir additive manufacturing,FSAM)等。

增材制造技术的选择与声子晶体材料、尺寸密切相关,表1总结了不同声子晶体类材料的带隙频率、单胞尺寸和对应的增材制造技术。尽管局域共振型声子晶体可以实现小尺寸控制大波长,但是无论局域共振型还是Bragg散射型声子晶体,其带隙始终受限于结构的单胞尺寸。同时,增材制造工艺受限于材料和结构尺寸,一般针对PA和PC类型的材料,以选区激光烧结(SLS)为主,而对于金属类材料,以选区激光熔化(SLM)为主,搅拌摩擦增材制造、电弧增材制造等可应用于声子晶体周期性结构和声子晶体单胞的增材制造。

不同的增材制造技术对微观结构和变形有不同的影响,所制备结构的材料性能与通常锻压等方式制备得到的明显不同,会出现如各向异性、密度变化、弹性模量变化、结构变形等问题,从而使声子晶体周期性结构的力学性能与设计时的理论值存在差异,使结构的服役性能和带隙特性与理论设计出现偏差,而这种偏差与增材制造工艺参数的选择和控制关系密切,建立增材制造工艺与结构服役性能之间的关联性,对提高增材制造声子晶体周期性结构的性能控制具有重要意义。

3 声子晶体增材制造面临的問题

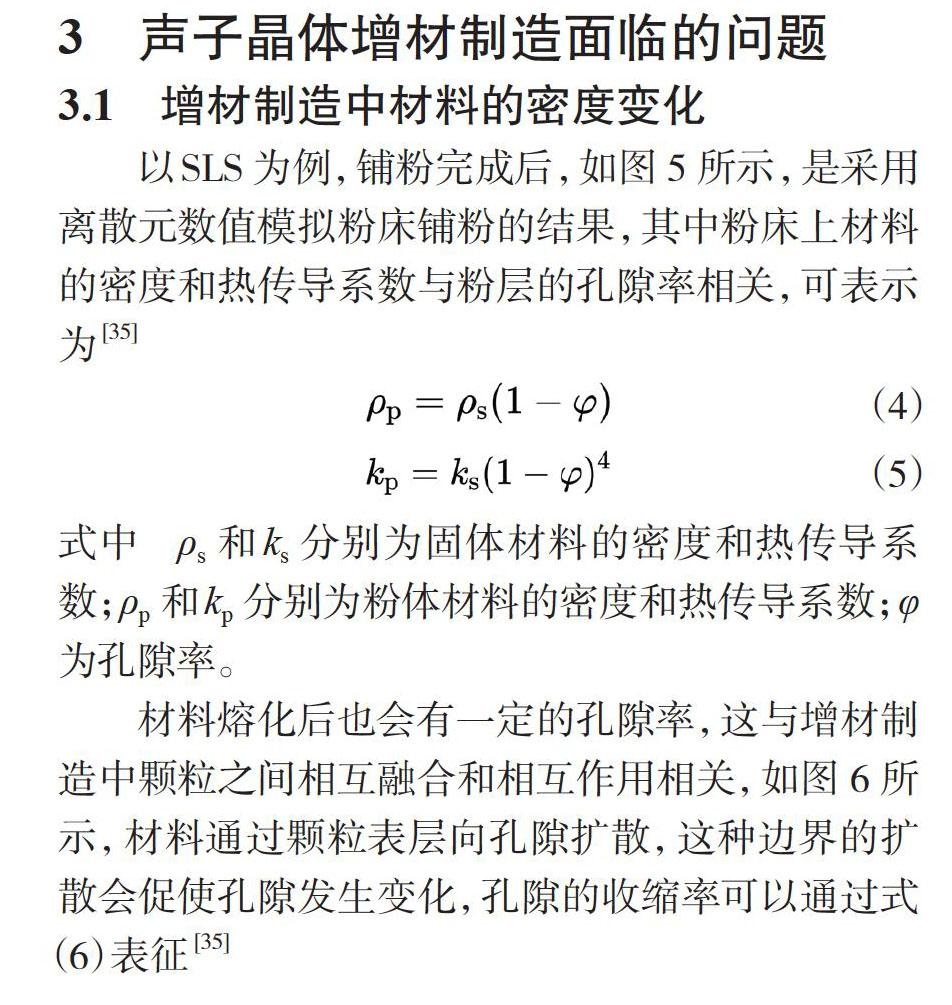

3.1 增材制造中材料的密度变化

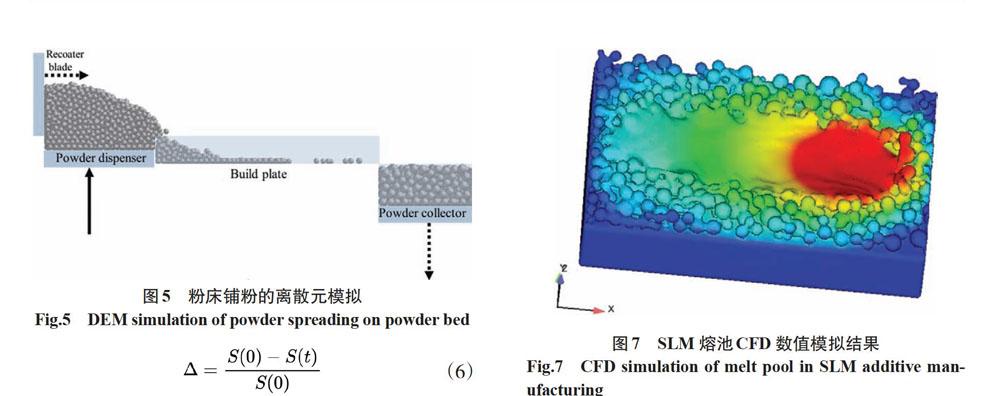

以SLS为例,铺粉完成后,如图5所示,是采用离散元数值模拟粉床铺粉的结果,其中粉床上材料的密度和热传导系数与粉层的孔隙率相关,可表示为[35]式中 ρs和ks分别为固体材料的密度和热传导系数;ρp和kp分别为粉体材料的密度和热传导系数;φ为孔隙率。

材料熔化后也会有一定的孔隙率,这与增材制造中颗粒之间相互融合和相互作用相关,如图6所示,材料通过颗粒表层向孔隙扩散,这种边界的扩散会促使孔隙发生变化,孔隙的收缩率可以通过式(6)表征[35]式中 S表示空隙面积。颗粒之间可以通过两颗粒和多颗粒的相互作用完成融合和扩散。研究显示,小颗粒更容易发生图6所示的两颗粒和多颗粒的融合扩散,在原有粉末颗粒中增加小颗粒可以加快这一过程,降低增材制造试样的孔隙率和提高材料密度。

SLM工艺过程中的温度更高,颗粒可以完全熔化,其成型机理与SLS有很大区别,由于整体粉末颗粒都实现了熔化,所以会形成明显的熔池,如图7所示。可以通过相场法、Monte Carlo法和元胞自动机等方法实现熔池凝固的数值模拟,研究发现,SLM可以形成更为致密的微观结构,对于金属材料而言,具有更直接的工业应用价值。

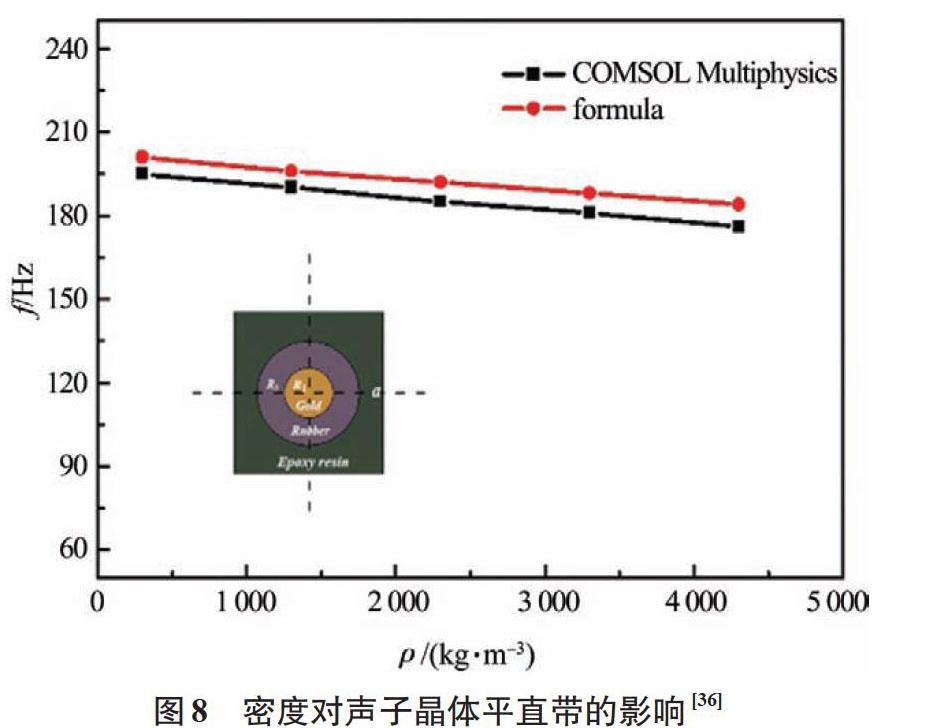

材料的密度变化对声子晶体的带隙特性有明显影响,声子晶体平直带与密度的关系曲线如图8所示,可以看出随着密度的增加,平直带频率发生了明显变化,这说明材料密度的变化对声子晶体的带隙特性有非常明显的直接影响,是增材制造中需要定量化控制的重要参数。文献[37]采用增材制造的方法制备了15组声子晶体试样,发现泊松比和杨氏模量均有较大幅度的变动(见图9),杨氏模量的均值和标准差分别为1 621.7 MPa和49.9 MPa,密度的均值和标准差分别为948.9 kg/m3和7.49 kg/m3。通过试验制备和计算比较,认为即便是小于1%的质量变化和小于3%的杨氏模量变化,也会对结构的减振效果产生明显影响,在声子晶体设计中考虑制备工艺带来的不确定性是非常必要的。

3.2 增材制造中的微观结构和力学性能变化

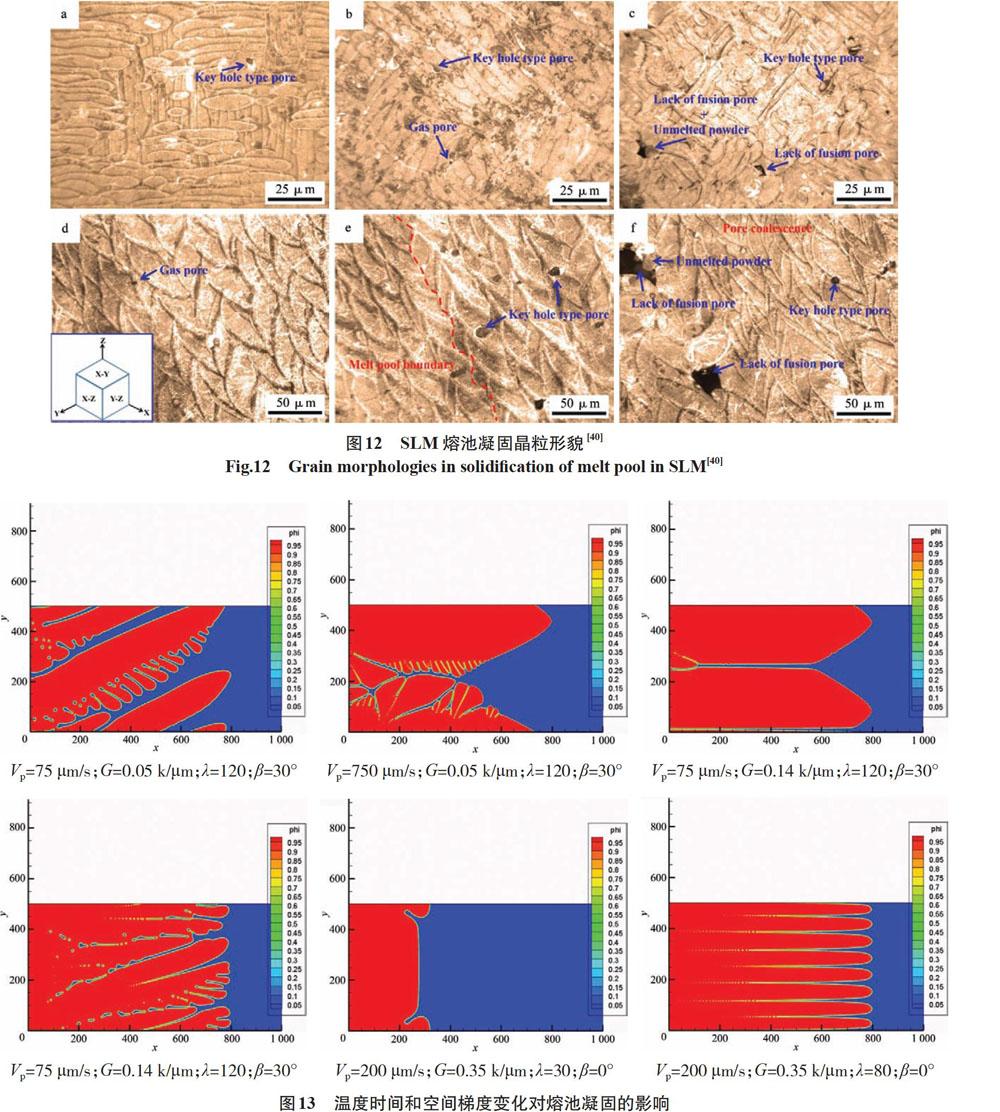

在增材制造中,熔池凝固时,不同位置对应的空间温度梯度和冷却率的差异导致在熔池固相边界处形成一个mushy zone,该区域是材料形核和长大区域,对晶粒的最终形貌有很大影响,如图10所示。

由图10可知,边界区域很容易形成细小的等轴晶,而在中心区域会形成具有明显取向性的晶粒,如图11、图12所示。所形成的晶粒形貌受控于工艺过程中形成的温度时间梯度和温度空间梯度,这与激光功率、激光扫描速度等参数密切相关,也与颗粒的表面状态和颗粒大小相关。文献[39]研究了粉末颗粒尺寸以及和粉末颗粒控制相关的参数对增材制造工艺中温度场的影响,并给出了基于传统的双椭球热源的修正公式,以便于在计算中考虑激光-粒子交互作用的影响[39]。

式中各参数的意义参见文献[39],与传统的双椭球热源不同,公式中增加了ηpower,为基于激光-颗粒交互作用模型得到的折减系数,其数值依赖于对激光-颗粒交互作用模型的计算结果。

由上述分析可知,增材制造中熔池凝固的直接影响因素包括温度的冷却曲线和温度的空间分布,为了量化两者对熔池凝固的影响,测试了一个相场模型,具体表达形式见文献[40],结果如图13所示。其中,Vp表示冷却速度,G表示温度的空间梯度,λ表示界面耦合系数,决定固液界面的宽度,β是温度梯度和冷却速度的夹角。增材制造不同方向温度的梯度不同导致了微观结构演化的各向异性,从而出现了力学性能的各向异性。同时,由于增材制造工艺的特殊性,增材制造的材料性能与传统制造的明显不同,会形成明显不同的力学性能曲线[41-42]。对微观结构和力学性能的关联性研究有助于控制增材制造声子晶体超材料的性能,提高理论设计和实际服役性能的一致性。

文献[43]不仅讨论了声子晶体增材制造试样的减振特性,还讨论了所打印结构的承载能力,如图14所示。由图14可知,打印出的不同声子晶体单胞结构的力学承载能力不同,随着支撑梁截面尺寸的增加,单胞承载能力从0.16 MPa增加至0.41 MPa、0.95 MPa和1.61 MPa,承载能力明显增加。对应产生的第一带隙的下边界没有明显变化,而随着单胞中支撑梁截面尺寸的增加,单胞结构第一带隙的上边界向上移动,意味着第一带隙宽度随着支撑梁截面尺寸的增加而增加,此时,结构的承载能力也大幅提高。由此认为,在满足结构带隙特性的前提下,满足和提高结构的承载能力是声子晶体研究的重要方面和未来方向。

3.3 增材制造的变形控制

与传统制造工艺类似,在温度的作用下,增材制造中的热变形是难以避免的,增材制造的热变形和热应力来源于结构受热和冷却中的受力再平衡。不同的增材制造工艺具有不同的温度历史特点,因此,采用不同增材制造工艺得到的增材试样的变形程度差异较大,如图15所示。

进一步研究显示,通过增材制造所制备结构件的变形不仅仅受到增材制造工艺类型和工艺参数的影响,还与所制备结构的尺寸大小密切相关,如图16所示,增材制造得到的试样变形受结构截面几何特性的影响,具有尺度效应。

增材制造中的温度变化导致结构出现变形,而变形后的结构会影响周期性声子晶体结构的带隙特性,为了比较带隙特性和增材制造中结构变形的关联性,进一步通过FSAM制备了声子晶体单胞,如图17所示,通过三坐标测量仪测量变形,并通过重构变形后的声子晶体单胞比较理论设计和制备试样之间的带隙差异,图中理论设计带隙为9 123.8~9 324.7 Hz,制备试样的变形量最大仅为0.8 mm,但是会使带隙移动至9 137.7~9 349.1 Hz。SLM和LMD等增材制造的温度远高于FSAM这种固态叠板增材制造,所制备构件的变形量也会远大于FSAM的变形量,因此量化表征变形量对声子晶体的影响,是声子晶体设计时就应考虑的会影响最终声子晶体服役性能的重要因素。

4 总结与展望

文中回顾了声子晶体增材制造的主要研究进展,通过比较发现了声子晶体的制备工艺选择与声子晶体的结构尺寸、材料等因素密切相关,不同的增材制造会明显影响声子晶体制备中的材料凝固、相变等微观结构,从而影响声子晶体结构材料的力学性能,进而影响声子晶体的服役性能。声子晶体的服役性能主要表现在对波的带隙控制上,其主要影响指标包括材料的弹性模量、泊松比、密度等材料性能以及增材制造工艺所导致的结构变形。文中采用相场法计算了不同工艺参数下的熔池凝固现象,确定了熔池空间梯度和时间梯度(冷却速率)对材料凝固的影响和其中的关联性。通过FSAM制备声子晶体单胞,确定了增材制造试样变形与声子晶体服役性能之间的关联性。对声子晶体服役性能的精确调控,需要综合考虑制备工艺对微观结构、力学性能、结构变形的影响。

目前声子晶体增材制造存在的问题主要包括:(1)受增材制造技术影响,材料密度和性能与传统材料有较明显的区别,导致制备的声子晶体与理论设计存在偏差,这是后续声子晶体的设计和制造必须考虑的问题。(2)声子晶体不仅要满足结构减振降噪要求,也要满足结构强度要求,而声子晶体力学性能与声子晶体的微观结构有密切关联,体现出各向异性、不均匀性、气孔等不同于传统材料的特点,是需要关注的重要问题。(3)增材制造结构件的变形影响结构带隙特征,如何对声子晶体的增材制造进行控形,是需要在声子晶体设计中要考虑的因素。另外,声子晶体增材制造也存在表面粗糙度等问题,会导致结构质量与实际设计的偏差,因此,如何将增材制造工艺特点与声子晶体的设计结合起来,实现对声子晶体增材制造的控形控性,对声子晶体的增材制造和工业应用具有非常重要的意义。

参考文献:

Maldovan M. Sound and heat revolutions in phononics[J]. Nature,2013(503):209-217.

Li X F,Ni X,Feng L A,et al. Tunable unidirectional sound propagation through a sonic-crystal-based acoustic diode[J]. Physical Review Letters,2011(160):084301.

Zheng L Y,Wu Y,Ni X,et al. Acoustic cloaking by a near-zero-index phononic crystal[J]. Applied Physics Letters,2014(104):161904.

Ren K,Liu X J,Chen S,et al. Remarkable reduction of interfacial thermal resistance in nanophononic heteros-tructures[J]. Advanced Functional Materials,2020(30):2004003.

Han X K,Zhang Z. Bandgap design of three-phase phononic crystal by topological optimization[J]. Wave Motion,2020(93):102496.

Han X K,Zhang Z. Topological optimization of phononic crystal thin plate by a genetic algorithm[J]. Scientific Reports,2019(9):8331.

葛芃,张昭,张少颜,等. 圆环构件增材制造残余应力模拟及尺寸效应分析[J]. 塑性工程学报,2019,26(5):249-255.

Zhang Z,Tan Z J,Yao X X,et al. Numerical methods for microstructural evolutions in laser additive manufacturing[J] Computers & Mathematics with Applications,2019(78):2296-2307.

Lindgren L-E,Edberg J,Åkerström P,et al. Modeling of thermal stresses in low alloy steels[J]. Journal of Thermal Stresses,2019(42):725-743.

Askari M,Hutchins D A,Thomas P J,et al. Additive manufacturing of metamaterials:A review[J]. Additive Manufacturing,2020(36):101562.

梁庆宣,杨贞,何锦,等. 超材料结构增材制造技术及其应用研究进展[J]. 航空制造技术,2019,62(1/2):30-37.

Fan J X,Zhang L,Wei S S,et al. A review of additive manufacturing of metamaterials and developing trends[J]. Materials Today,2021. https://doi.org/10.1016/j.mattod.2021.04.019

張璇,李晓雁. 微纳米点阵力学超材料的设计和性能[J]. 力学与实践,2021, 43(1):164-168.

柏林,张信歌,蒋卫祥,等. 光控电磁超材料研究进展[J]. 雷达学报,2021,10(2):240-258.

Joannopoulos J D,Villeneuve P R,Fan S H. Photonic crystals: Putting a new twist on light[J]. Nature,1997,386(6621):143-149.

He H L,Qiu C Y,Ye L P,et al. Topological negative refraction of surface acoustic waves in a Weyl phononic crystal[J]. Nature,2018,560(7716):61-64.

Kushwaha M S,Halevi P,Dobrzynski L,et al. Acoustic band structure of periodic elastic composites[J]. Physical Review Letters,1993(71):2022-2025.

Martinezsala R,Sancho J,Sanchez J V,et al. Sound-attenuation by sculpture[J]. Nature,1995,378(6554):241-241.

Liu Z Y,Zhang X X,Mao Y W,et al. Locally resonant sonic materials[J]. Science,2000,289(5485):1734-1736.

Z Zhang,X K Han. A new hybrid phononic crystal in low frequencies[J]. Physics Letters A,2016(380):3766-3772.

Zhang S,Xia C G,Fan N. Broadband acoustic cloak for ultrasound waves[J]. Physical Review Letters,2011,106(2):024301.

Liang B,Guo X S,Tu J,et al. An acoustic rectifier[J]. Nature Materials,2010,9(12):989-992.

Matlack K H,Bauhofer B,Krödel S,et al. Composite 3D-printed metastructures for low-frequency and broadband vibration absorption[J]. Proceedings of The National Academy of Sciences of The United States of America,2016,113(30): 8386-8390.

Wu X D,Kong Y,Zuo S G,et al. Research on multi-band structural noise reduction of vehicle body based on two-degree-of-freedom locally resonant phononic crystal[J]. Applied Acoustics,2021(179):108073.

王華明. 高性能大型金属构件激光增材制造:若干材料基础问题[J]. 航空学报,2014,35(10):2690-2698.

Frazier W E. Metal additive manufacturing:a review[J]. Journal of Materials Engineering and Performance,2014,23(6):1917-1928.

Gu D D,Meiners W,Wissenbach K,et al. Laser additive manufacturing of metallic components:materials,processes and mechanisms[J]. International Materials Reviews,2012,57(3):133-164.

Martinez JAI,Moughames J,Ulliac G,et al. Three-dimensional phononic crystal with ultra-wide bandgap at megahertz frequencies[J]. Applied Physics Letters,2021,118(6):063507.

Lee I C,Jeyaprakash N,Yang C H. Characterization of ceramic phononic crystals prepared with additive manufact-uring:Ultrasonic technique and finite element analysis[J]. Ceramics International,2020,46(17):27550-27560.

Guo J C,Li J R,Zhang Z. Interface design of low-frequency band gap characteristics in stepped hybrid phononic crystals

[J]. Applied Acoustics,2021(182):108209.

Meng H,Bailey N,Chen Y,et al. 3D rainbow phononic crystals for extended vibration attenuation bands[J]. Scientific Reports,2020(10):18989.

Beli D,Fabro A T,Ruzzene M,et al. Wave attenuation and trapping in 3D printed cantilever-in-mass metamaterials with spatially correlated variability[J]. Scientific Reports,2019(9): 5617.

D'Alessandro L,Zega V,Ardito R,et al. 3D auxetic single material periodic structure with ultra-wide tunable bandgap[J]. Scientific Reports,2018(8):2262.

D'Alessandro L,Belloni E,Ardito R,et al. Modeling and experimental verification of an ultra-wide bandgap in 3D phononic crystal[J]. Applied Physics Letters,2016(109):221907.

Zhang Z,Yao X X,Ge P. Phase-field-model-based analysis of the effects of powder particle on porosities and densities in selective laser sintering additive manufacturing[J]. International Journal of Mechanical Sciences,2020(166):105230.

Zhang Z,Han X K,Ji G M. Mechanism for controlling the band gap and the flat band in three-component phononic crystals[J]. Journal of Physics and Chemistry of Solids,2018(123):235-241.

Fabro A T,Meng H,Chronopoulos D. Uncertainties in the attenuation performance of a multi-frequency metastructure from additive manufacturing[J]. Mechanical Systems And Signal Processing,2020(138):106557.

Yao X X,Ge P,Li J Y,et al. Controlling the solidification process parameters of direct energy deposition additive manufacturing considering laser and powder properties[J]. Computational Materials Science,2020(182):109788.

Zhang Z,Ge P,Li T,et al. Electromagnetic wave-based analysis of laser-particle interactions in directed energy deposition additive manufacturing[J]. Additive Manufacturing,2020(34):101284.

張昭,姚欣欣,葛芃. Ti-Nb合金激光粉末沉积增材制造显微组织的相场模拟[J]. 兵器材料科学与工程,2018,41(5):1-6.

Jiang P F,Zhang C H,Zhang S,et al. Additive manufacturing of novel ferritic stainless steel by selective laser melting:Role of laser scanning speed on the formability, microstructure and properties[J]. Optics and Laser Technology,2021(140):107055.

Martin J H,Yahata B D,Hundley J M,et al. 3D printing of high-strength aluminium alloys[J]. Nature,2017(549):365-369.

An X Y,Lai C L,He W P,et al. Three-dimensional meta-truss lattice composite structures with vibration isolation performance[J]. Extreme Mechanics Letters,2019(33):100577.

Xie D Q,Lv F,Liang H X,et al. Towards a comprehensive understanding of distortion in additive manufacturing based on assumption of constraining force[J]. Virtual and Physical Prototyping,2021(16):85-97.

Zhang Z,Ge P,Yao X X,et al. Numerical studies of residual states and scaling effects in laser-directed energy deposition additive manufacturing[J]. International of Advanced Manufa-cturing Technology,2020(108):1233-1247.