大型航空航天铝合金承力构件增材制造技术

张春杰 齐超琪 赵凯

摘要:金属增材制造技术凭借其个性化定制能力和高质量成形潜力,迅速发展成为影响航空航天设计与制造能力的一项关键先进技术。在简要总结金属增材制造技术分类和原理的基础上,阐述了高强铝合金在激光增材、电弧增材、电子束增材、固相增材工艺下的形性调控与成形机理研究进展,综合归纳了铝合金增材制造技术在航空航天领域的具体应用,展望了大型铝合金承力构件在形性调控、结构设计、材料体系、工艺数据库、智能化增减材技术等方向的研究。

关键词:增材制造;铝合金;轻质承力金属构件;形性调控;成形机理

0 前言

随着我国航空航天高精尖技术不断革新,对轻质化、高可靠、高性能结构件的需求愈加迫切[1-3]。高强铝合金凭借其轻质高强的特点,逐渐成为运载火箭、航空航天飞行器、深空探测等领域的关注焦点,广泛应用于导弹壳段结构、机翼大梁、火箭助推模块尾段、月球车轮毂等承力结构[4-6]。此外,随着航空航天产品升级换代步伐的急剧加快,研制周期不断缩短,传统制造难以满足低成本、高效率的制造要求和复杂化、轻质化、整体化的结构要求。

金属增材制造作为先进制造技术的代表,与传统制造工艺相比,在成形原理、原料形态、制件性能等方面发生了根本性转变,能够在无需模具的情况下,通过逐层堆叠离散材料的方法实现大型复杂承力结构件的一体化成形,从而减轻构件质量,缩短生产周期,同时对设计创新、个性制造、控制成本有着强力支撑[7-8]。因此,高强铝合金与增材制造技术的结合既能满足航空航天轻质化和高性能的应用需求又能应对高效、低成本的制造挑战,在关键复杂结构件制备领域具有极大的技术优势和广阔的应用前景。然而,研究发现,铝合金对激光束/电子束吸收率低、热导率高、极易被氧化,极大限制了激光/电子束增材成形效率与结构件性能[9];传统电弧增材制造过程不稳定,成形件精度较差[10]。受制于铝合金材料与增材制造技术特性,高强铝合金增材制造结构件的制备面临极大的挑战。

文中针对高强铝合金电弧增材、激光增材、电子束增材、固相增材四类典型增材制造技术,梳理了国内外研究现状与技术进展,系统性总结了增材制造控形控性案例与方法,及高强铝合金增材制造技术在航空航天领域的具体应用,探讨了高强铝合金增材制造技术的发展趋势。

1 金属增材制造方法与适用性分析

金属增材制造技术成形原理大致可分为熔化增材制造和固相增材制造[11]。熔化增材制造是由热源作用于粉末或丝材,经过微区快速熔化与凝固,从而获得性能良好的成形件。根据热源类型可以将熔化增材制造分为电弧增材[12]、激光增材[13-14]、电子束增材[15]和激光—电弧复合增材[16]。固相增材制造则是利用塑性成形和扩散连接的原理,获得完全致密的零件,有效避免了热裂纹与孔隙问题[17]。目前发展比较成熟的固相增材制造工艺主要包括超声增材[18]、搅拌摩擦增材[19]和新型固态增材(MELD)[20]。

1.1 电弧增材制造

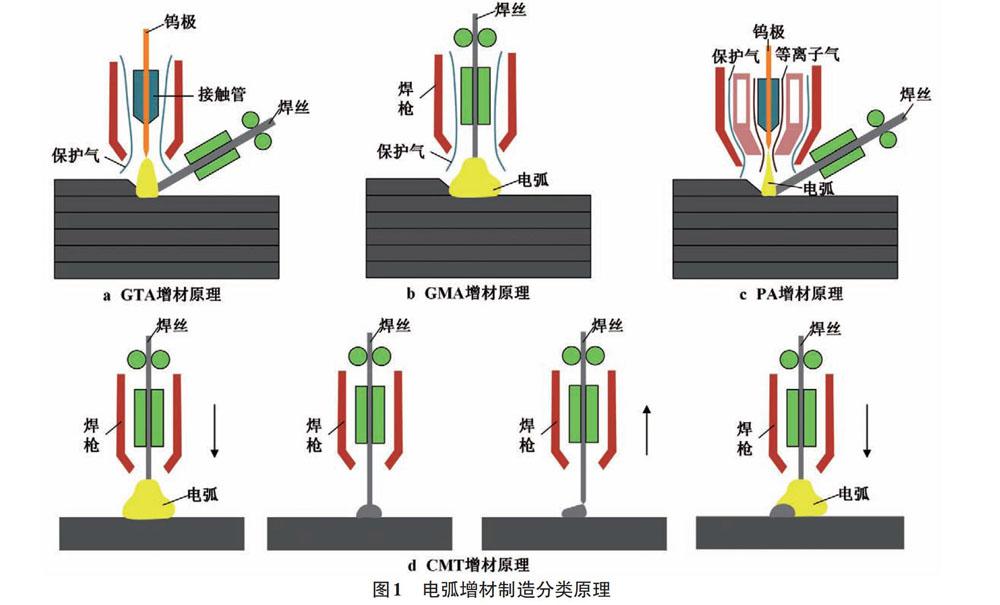

以电弧为热源的电弧增材制造技术(WAAM),其成形设备简单且成本较低,材料利用率及成形过程的沉积效率较高,适合大尺寸构件的快速成形加工[21-22];但堆积零件热积累严重,边缘形态与成形尺寸控制困难,直接影响零件的冶金结合强度、堆积尺寸精度和表面质量[23]。该技术可以分为两大类:熔化极电弧增材制造与非熔化极电弧增材制造。其中,熔化极电弧增材主要包括熔滴自由过渡的熔化极气体保护(GMA)增材[24]和熔滴短路过渡的冷金属过渡(CMT)增材[25];非熔化极电弧增材则包括利用钨极与基体直接起弧的钨极气体保护(GTA)增材[26]和内置维持电弧的等离子增材(PA)增材[27-28],具体原理如图1所示。

1.2 激光增材制造

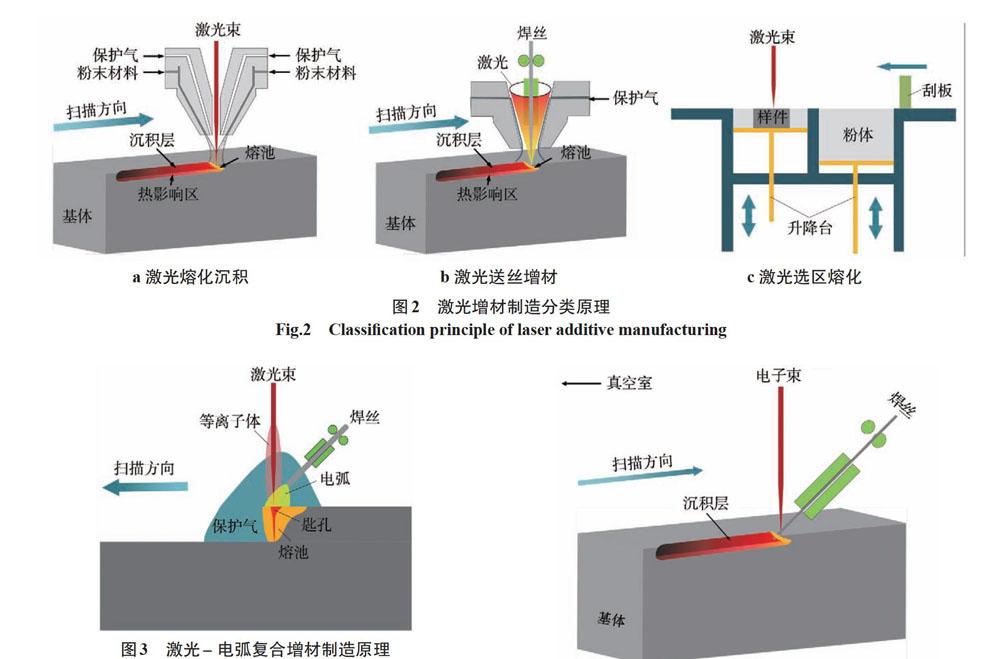

以激光作为热源的激光增材制造技术的主要优势在于加工柔性好、成形精度高、质量好[29-31];但粉末增材效率较低、材料利用率低,且铝合金具有激光吸收率低、热导率高、氧化性强等特殊物理性质,导致铝合金激光增材成形质量差[32-33]。根据材料状态和送给方式的差异,该技术可分为基于同步送粉的激光熔化沉积技术[34]、基于同步送丝的激光送丝增材技术[35]和基于预置粉末的激光选区熔化技术[36],如图2所示。

1.3 激光—电弧复合增材制造

激光—电弧复合增材制造技术将激光与电弧两种热源进行复合,共同作用于基体与丝材,实现金属材料的堆叠成形[37],具体原理如图3所示。其中激光与电弧的复合不是逻辑上的叠加,两者之间的交互作用促进两种热源取长补短,激光作用基体表面产生的等离子体有助于稳定电弧弧根,而电弧作用于熔融金属表面有助于降低基材对激光的反射率[38-39]。基于上述作用机制,该技术具有增材过程稳定、成形质量好、成形效率高等优点。

1.4 电子束增材制造

以高能电子束作為热源的电子束增材制造技术具有能量输入大、成形质量好、沉积效率高、真空环境无污染等优点,适合难熔材料的成形以及太空环境下复杂构件的一体化制造[40-41];但真空环境维持难度系数高,因此成本消耗大,大尺寸结构件成形受到限制,且铝合金反射率高导致成形效率偏低。该技术可以分为两类:一类是基于同步送丝的电子束熔丝增材制造[42];另一类是基于预铺粉末的电子束选区熔化技术[43],如图4所示。综上所述,熔化增材制造过程通常伴随着材料的熔化和凝固,需要经历复杂的物理变化与化学变化,有利于得到性能优化的结构件,但也增加了成形件的结构不可控性。由于铝合金热膨胀系数大,因此铝合金熔化增材成形件变形较大,导致熔化增材在铝合金上的应用受到限制。

1.5 固相增材制造

与熔化增材原理不同,固相增材制造技术避免了金属熔化的过程,采用特有的方式使待成形材料在固态或塑性状态下直接连接成形。固相增材工艺不需要高温环境,在保留了原材料机械性能的同时,几乎不产生热残余应力与热变形[45];该工艺属于开放式操作,无需粉床或沉积腔体,便于制造超大型结构件;材料适用范围更广,并能实现功能材料的制造与异种金属间的连接。该技术包括以超声波焊原理为基础的超声增材制造[46]和以搅拌摩擦焊接原理为基础的搅拌摩擦增材(FSAM)[47]与新型固态增材(MELD)[48],具体原理如图5所示。

2 高强铝合金增材制造工艺研究进展

2.1 电弧增材制造

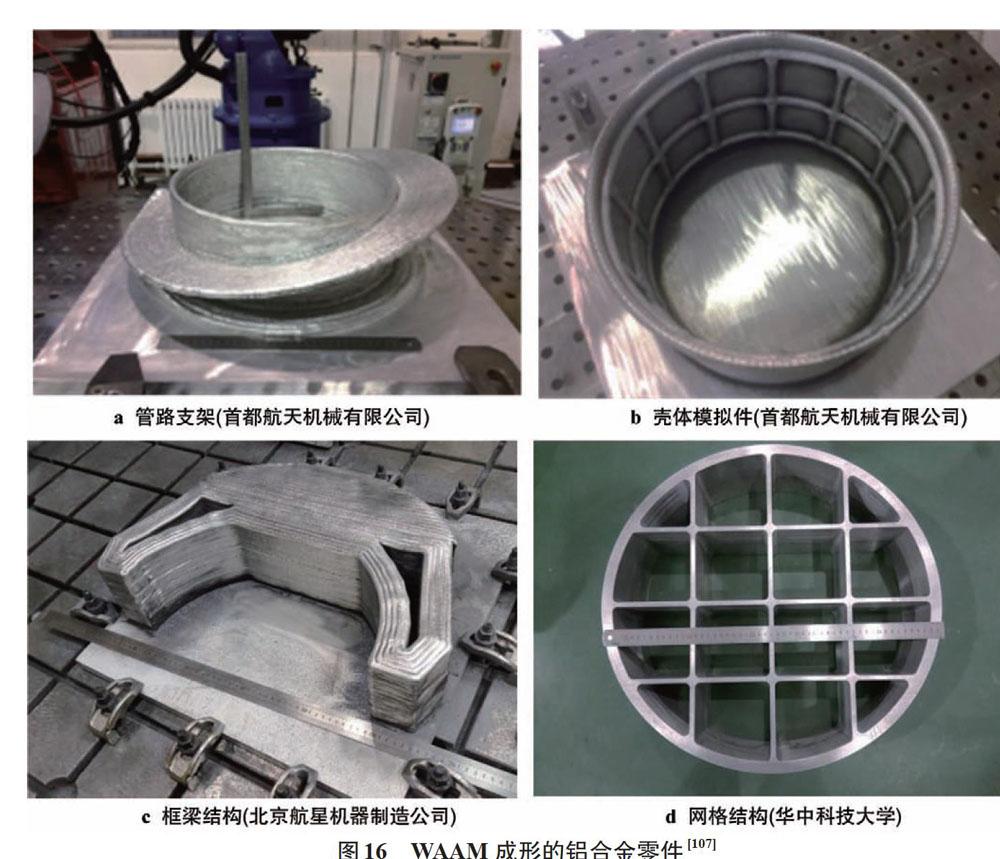

英国克兰菲尔德大学Williams Stewart教授团队自2010年开始研究基于CMT工艺的铝合金WAAM技术,涉及的高强铝合金牌号包括2219和2024,系统地研究了熔滴过渡模式、层间轧制、双丝增材对高强铝合金WAAM成形件缺陷与性能的影响。该团队对比研究了4种典型熔滴过渡模式:CMT、CMT-P、CMT-ADV、CMT-PADV对2219铝合金WAAM成形质量的影响,发现CMT-PADV因具有热输入低、焊丝阴极清理效果好等优点,成形件内部气孔最少,结果如图6所示[49]。在此基础上,成功制备了2219和2024铝合金WAAM成形件,沉积态与热处理态增材式样与锻件对比结果如表1所示[50]。可见,WAAM试件T6热处理后,力学性能均超过了同成分的锻件T6态水平。

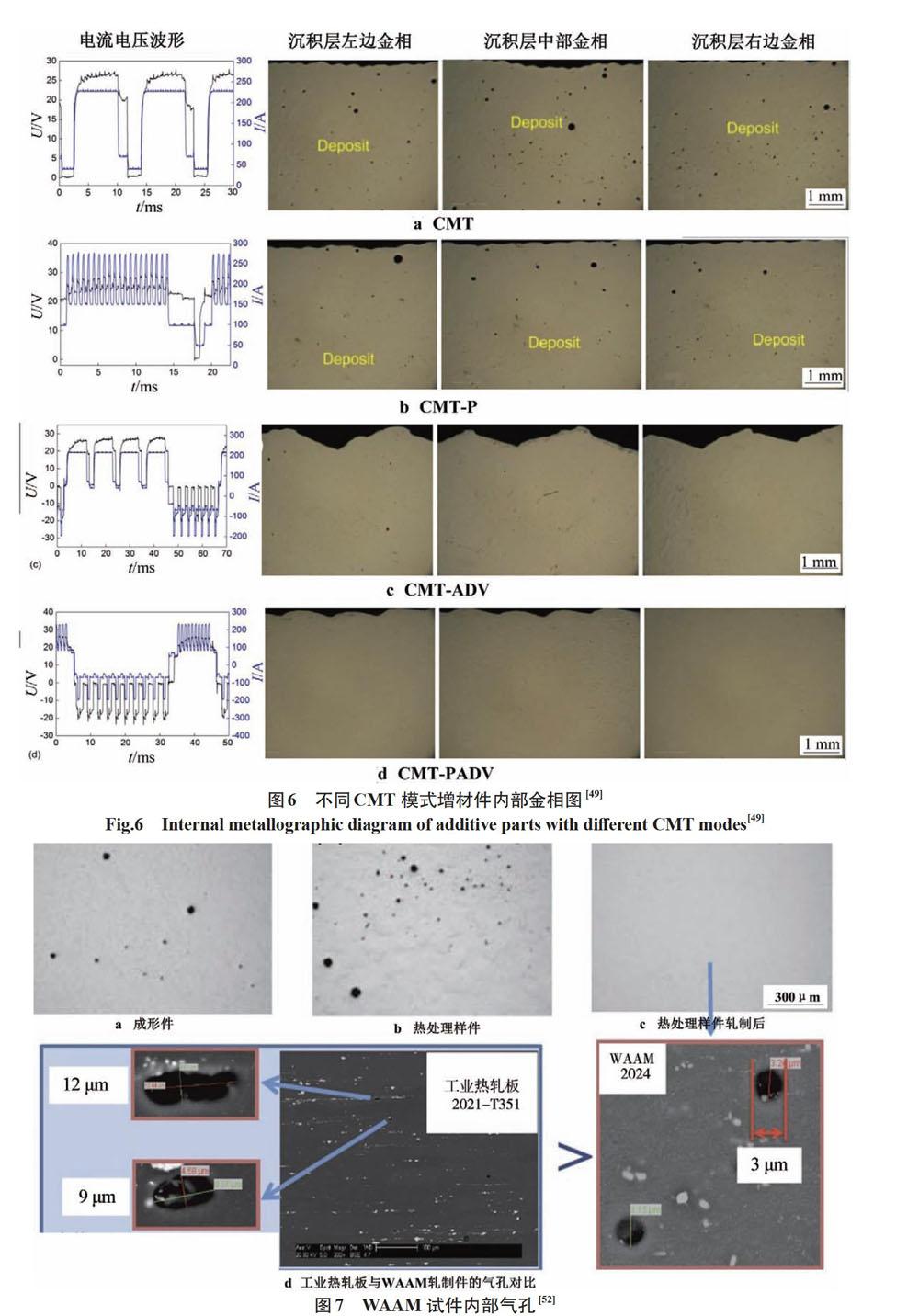

一般而言,增材过程中Zn元素的蒸發使得高Zn含量的7系铝合金不适合熔化增材制造。但瑞典焊接学会Cavaco Silva教授团队[51]设计并制备了一种Al-Mg-Zn-Cu高强铝合金WAAM成形件,对其组织和力学性能进行测试,发现试样内部无任何可见裂纹或熔合缺陷,机械性能优于商用7xxx合金,并且没有各向异性。尽管如此,该结构内部仍然存在微量气孔,因此铝合金成形件内部气孔是目前亟待解决的问题。为了解决上述问题,克兰菲尔德大学联合曼彻斯特大学[52]采用层间轧制工艺制备了2024铝合金WAAM成形件,发现轧制后试样具有细小均匀的晶粒结构,并且裂纹和气孔得到了极大的抑制,如图7所示,热处理后试样的抗拉强度高达500 MPa。

近年来,国内哈尔滨工业大学、北京航空航天大学、华中科技大学、大连理工大学等单位也陆续开展了高强铝合金的WAAM技术研究。哈尔滨工业大学冯吉才教授团队[53-54]研究了基于TIG电弧增材制造的2219铝合金组织及力学性能,认为层间密集气孔是导致力学性能各向异性的原因之一。此外,深入探究了沉积态2219铝合金对热处理工艺的适应性,发现实现其热处理优化的关键因素在于以下两点:第一,在接近共晶组织熔点的温度下长时间保温,实现共晶组织的溶解,并提升α-Al固溶体中的Cu元素浓度,为沉淀相析出提供充足的驱动力;第二,在时效温度下保温适当的时间,提供充分的扩散条件,促进沉淀相的形核与长大。最终得到的成形件抗拉强度高达418 MPa。在此基础上,大连理工大学先进连接技术重点实验室发现2219铝合金TIG增材成形件内部缺陷较多,因此试样性能较差。该团队[55]采用激光-TIG复合增材工艺制备了性能优异的2219铝合金增材试样,复合增材成形件内部无明显裂纹,晶粒更为细小,气孔问题也得到了有效抑制。随后华中科技大学史玉升教授团队[56]通过研究不同工艺参数下激光调控电弧的行为,证明激光可以压缩电弧,使得电弧稳定,而激光对电弧有调控作用。激光作用后,WAAM成形件稳定性得到提高,并且构件表面粗糙度值降低,如图8所示。除此之外,北京航空航天大学齐铂金教授团队[57]联合克兰菲尔德大学成功制备了基于双丝WAAM增材技术的2024高强铝合金成形件。在此基础上,东北大学团队[58]发现在相同送丝速度下,由于双丝电弧增材成形件的热量输入相对单丝电弧增材而言更便于控制,因此双丝电弧增材成形件表面更均匀、气孔更少、强度更高。

2.2 激光增材制造

铝合金材料由于具有密度小、激光吸收率低、热导率高、易氧化等特性,导致其难以进行激光加工。从原材料角度看,铝合金密度小导致粉末流动性差,因此LMD过程中粉末输送困难,且SLM过程中粉层均匀性较差[59-61],对送粉和铺粉系统精度要求高[62];从热源角度看,铝合金对激光的吸收率很低,激光功率过低难以达到铝合金粉体完全熔化的要求[63],激光功率过高则高热导率使能量迅速消耗,致使熔池黏度增加,不利于成形精度与质量控制[64];从保护氛围角度看,熔融铝合金具有很强的亲氧性,即便严格把控氧含量在1×10-5以下,也会与系统内残余的氧元素结合形成氧化膜,为缺陷形成提供有利条件[65]。

由于Al-Si系合金具有良好的铸造性能与热成形性能,因此在激光增材制造领域的研究较为集中[66]。但Al-Si系铝合金激光增材制造结构件的抗拉强度很难突破400 MPa极限,因此在高性能承力构件的应用上受到限制。为了获得高强轻质的航空航天结构件,近年来2系与7系高强铝合金激光增材制造受到广泛关注,但Li和Zn元素沸点低,极易在高能激光束的作用下蒸发形成气孔,直接影响结构件的成分稳定与力学性能。因此,目前关于高强铝合金的激光增材技术主要聚焦于2024和2219这类可热处理强化的Al-Cu合金,其中2024铝合金强度更高而2219铝合金塑性较好。2014年,Konrad[67]等发现了一种具有巨大潜力的Al-Cu/Al-Zn合金粉末,研究表明该粉末颗粒尺寸均值较为稳定,并且在激光熔覆层内未发现氧化层,解决了铝基合金易被氧化的困扰。虽然该项研究只涉及单道熔覆层,并未打印出成形件,但在高强铝合金激光增材制造领域发展进程中,起到了至关重要的作用。在此基础上,华中科技大学曾晓雁教授团队[68-69]采用SLM技术制备了2024铝合金成形件。在细晶强化机制和固溶强化机制的协同作用下,试件抗拉强度可达401 MPa。并且在T4热处理后,试样抗拉强度提升至532 MPa,甚至超过2024-T4锻件水平(470 MPa)。研究发现通过调控SLM工艺参数能够大幅度削弱成形件性能的各向异性,减少裂纹与缺陷,提高结构的致密度。除此之外,德国汉堡工业大学的Kaufmann[70]等发现采用预热和重熔的方式也能达到减少成形缺陷,并增大高强铝合金SLM成形件致密度的效果。

采用上述方法虽然能优化成形件质量,但并不能彻底消除缺陷,这在很大程度上取决于该类高强铝合金的物性参数与激光增材制造的适配性,因此需要对其成分与相变进行设计与调控。2016年,马克斯-普朗克研究所的Eric A[71]等人制备了掺Sc铝合金SLM成形件,发现Al3Sc金属间化合物具有明显的细晶强化作用,对成形结构的微观组织有较好的调控效果。随后,荷兰增材制造中心的Spierings等人发现在Al-Sc系铝合金内部加入Zr元素,有望使铝合金激光增材成形件的力学性能取得突破性的进展,并在后续Al-Mg-Sc-Zr合金SLM工艺的相关探索中被证实[72-73]。华中科技大学[74-75]就该方向进行了深入研究,对比分析了添加/无添加Zr元素的2024合金SLM成形件组织与性能。研究表明,Zr元素的添加扩大了工艺参数窗口,并且促进了晶粒类型从柱状晶向等轴晶的转变。Al3Zr和ZrO颗粒引起的晶粒细化效果可控制并消除SLM工艺过程中的热裂纹现象,如图9所示,获得性能良好的成形件:超细晶粒的Zr改性高强铝合金成形件具有更高的屈服强度(446 MPa)和极限拉伸强度(493.3 MPa),这一发现为SLM的创新合金设计奠定了基础。

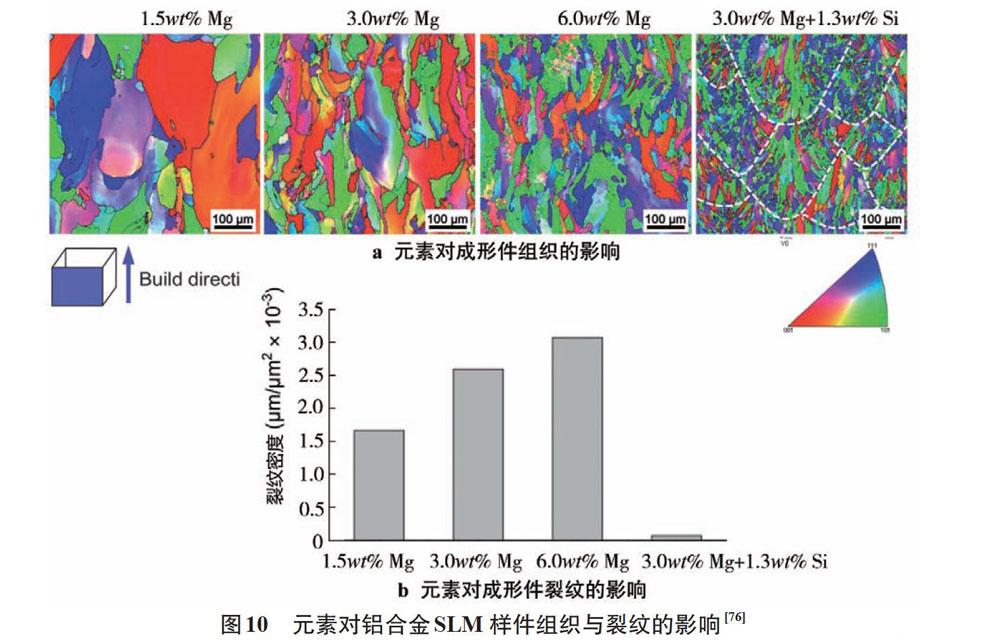

在此基础上,中南大学[76]设计了一系列Al-Mg(-Si)-Sc-Zr合金。研究发现在没有Si元素的情况下,该合金在成形过程中极易产生热裂纹,且平均裂纹密度随Mg含量的增加而增大,而Si元素能够有效地抑制SLM过程中的热裂纹,同时细化成形件的微观组织,如图10所示。最终设计了一种低热裂敏感性和高强度的新型合金Al-Mg-Si-Mn-Sc-Zr合金,结果表明该合金成形件内部晶粒细化明显,由共晶Al3(Sc,Zr)纳米粒子形成的高密度层错可显著提升成形件的综合力学性能(拉伸强度和延伸率分别达到497 MPa和11%。经过时效处理后,试样的拉伸强度达到550 MPa,塑性在8%~17%之间)。

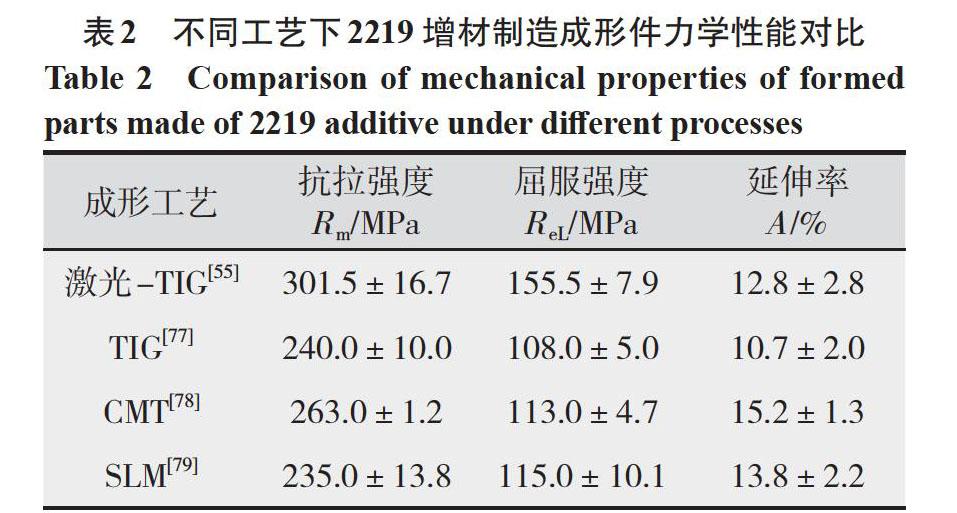

从原材料角度出发,通过设计合金元素能够降低成形件的热裂纹敏感性并强化其力学性能;从成形角度出发,通过优化工艺也能达到改善结构性能的目的。大连理工大学吴东江等[55]采用激光-TIG复合增材制造工艺制备了2219成形件,试样屈服强度为155.5±7.9 MPa,抗拉强度为301.5±16.7 MPa,延伸率为12.8±2.8%,高于TIG、CMT和SLM成形件,具体对比如表2所示。虽然激光-TIG复合增材制造成形件的性能与成形效率得到了较大提升,但是依然与目标性能差距较大,这主要受制于成形件内部缺陷。由于激光—电弧热输入较大,合金内部存在的轻质元素Mg极易蒸发形成孔洞,影响试样力学性能,因此高强铝合金增材制造结构件的缺陷控制,尤其是消除气孔缺陷依旧是提升构件性能的主要手段。此外,如何解决成形件内部的各向异性一直是增材制造结构件性能优化的一大难题。

2.3 电子束增材制造

美国航天局兰利研究中心最早开展铝合金电子束增材制造技术的相关研究[80]。2002年,该机构的Taminger等人[81-84]定性研究了工艺参数(电子束流、送丝速度、移动速度、加速电压)对2219电子束增材成形件组织与性能的影响规律。初步得到了熔池尺寸、热影响区深度、层间条带、晶粒度的调控方法,并试制了铝合金电子束熔丝增材成形件,热处理后试件强度约为420 MPa,延伸率约为11%。在此研究基础上,为了探索空间金属增材制造领域,NASA对微重力状态下的铝合金电子束熔丝沉积技术进行了初步研究。在微重力状态下,受表面张力影响的熔滴附着在焊丝的端部,当熔滴与熔池接触时,受润湿力与表面张力的协同作用顺利过渡到熔池内部。在此过程中,随着沉积层数的不断增多,热量传输逐渐被限制,因此熔池高温持续时间长,冷却速度慢[85]。

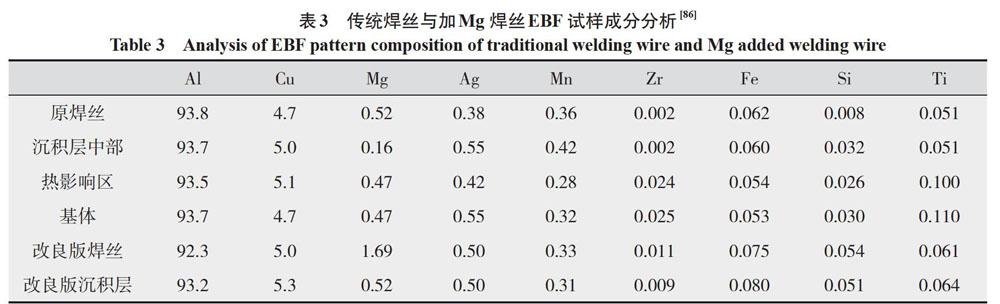

NASA研究中心[86]采用电子束熔丝增材制造工艺制备了2139铝合金成形件,并对其内部Al2Cu沉淀相进行了分析。研究发现,Mg元素是Al2Cu相生成的必要元素,但高能电子束极易造成Mg元素蒸发,严重降低了增材结构件的力学性能。为了解决该问题,该团队在铝合金焊丝中添加了适量的Mg,以弥补2139电子束增材制造过程中的Mg元素损失,如表3所示,获得了与基体相近数量的沉淀相,最终得到沉淀强化型2139铝合金。结果表明,固溶时效处理后的增材结构件峰值硬度基本达到了T8态2139铝合金锻件的水平。

此外,Brice根据二次枝晶臂间距数据计算出电子束熔丝增材制造2219铝合金熔池的冷却速度,以此推演冷却速度的影响因素及其对增材制造过程的影响,发现基板初始温度/前层温度对二次枝晶臂间距有明显影响。中国科学院于菁[87-88]等采用电子束熔丝增材制造技术制备了无宏观缺陷的2219铝合金成形件,重点关注物相形成机理以及热处理前后成形件性能差异原理。研究发现,成形件内部有成分偏析形成的粗大未熔相和冷却速度过快形成的层间孔洞,直接影响构件性能;T6处理后未熔相发生熔化,峰值抗拉强度达到495 MPa,塑性也得到了提高。尽管如此,如何消灭层间孔洞与元素气化形成的气孔依然是目前高强铝合金电子束增材制造亟待解决的难题。

2.4 固相增材制造

固相增材制造技术不涉及材料的熔化和凝固,直接在固态或塑性状态下连接成型,避免了熔化增材成形件易形成缺陷的弊端,在铝合金等轻合金增材制造领域受到高度重视。相较而言,搅拌摩擦增材制造的相关研究更为深入[89]。1991年,英国焊接研究所[90]申请了使用搅拌摩擦技术进行固相焊接的专利;2002年,美国学者White申请了基于搅拌摩擦技术的增材制造相关专利;2006年,空客制备了搅拌摩擦增材成形件,真正意义上实现了搅拌摩擦增材制造;随后波音和空客公司先后宣布引进搅拌摩擦技术达到高效省材的目的,在此基础上,搅拌摩擦增材制造得到了飞速发展。在研究层面上,美国北德克萨斯州大学的Mishra教授团队[91-93]在美国国家科学基金、美国海军研究办公室和国防高级研究计划局的支持下,对搅拌摩擦处理和搅拌摩擦增材进行了长达十余年的研究,发现动态再结晶过程使轻合金材料具有更好的强度与延展性等机械性能,深入探讨了轻合金摩擦增材制造成形件的机械性能强化机理。

2016年,Michael等人[94]采用搅拌摩擦增材技术制备了7055高强铝合金成形件,并通过机械性能测试验证了该技术的可行性,同时发现工艺参数对改善成形件性能有重要影响。在国内,上海航天设备制造总厂有限公司已经成功将搅拌摩擦技术应用于2A14和2219等航空铝合金材料,为搅拌摩擦技术在高强铝合金上的应用奠定基础。2016年,西北工业大学的Mao Yuqing[95]引入了静轴肩搅拌摩擦增材的概念,成功制备了7075-O态高强铝合金增材成形件,探究了成形过程中的金属流动机理(见图11),并发现其组织和力学性能在竖直方向上存在明显差异。与FSAM相比,静轴肩FSAM技术避免了轴肩影响区的存在,能够实现近净成形。除了上述厚度方向上的成形组织与力学性能研究之外,水平方向上多道搭接性能也受到广泛关注。北京理工大学马树元教授团队[96]对2024-O态铝合金攪拌摩擦增材成形机理进行了分析,重点研究了试件不同方向上的力学性能差异以及该差异的形成原因,实现了多层多道无缺陷搅拌摩擦成形。

在此基础上,南昌航空大学邢丽教授团队[97]采用静轴肩搅拌摩擦增材技术制备了2024高强铝合金成形件,通过对组织与物相进行深入研究,发现增材组织为再结晶的细小等轴晶,晶粒尺寸由底部向顶部逐渐减小,增材中的第二相发生重溶,含量较基材明显减少,且第二相含量由底部向顶部逐渐增多,组织演变示意如图12所示,进一步对比分析了热处理前后性能差异。虽然搅拌摩擦增材避免了熔化与凝固过程,极大地控制了成形件内部缺陷,但是增材工艺不当导致的界面缺陷仍然是目前亟待研究的问题。天津大学杨新岐教授团队[98]发现增材前进侧界面形成致密无缺陷的冶金连接,而后退侧界面材料混合不充分,钩状缺陷易伸入焊核区,导致弱连接缺陷萌生。而相邻两层焊接方向相反的增材工艺可以使两侧钩状缺陷向焊核区外侧弯曲,弱连接缺陷得到改善。此外,搅拌工具的形状对增材缺陷与性能也有重要影响。

超声增材是由超声焊接技术发展而来的一类固相增材制造技术,利用超声波的振动能量使金属层间产生摩擦,形成分子间的融合。美国研发出了世界上第一台利用超声波能量成形的增材制造装备,经过多年的发展,已经更新至第3代超声波增材制造设备[99]。在此期间,Dehoff R R[100]等发现在超声波增材过程中使铝合金产生动态再结晶过程的变形,通过使用纳米颗粒材料作为夹层材料,观察到纳米颗粒在界面处分散发生熔化,形成增强相。Shimizu S[101]等研究了铝合金超声波增材制造接触表面的微观组织和物相分布,发现铝合金表面氧化层是由超声波产生的振动从界面中挤出,新生的接触表面未发现被氧化。在此基础上,Gussev M N[102]等研究了超声波增材制造铝合金退火后性能,发现退火使超声振动的结合面处晶粒重新生长,得到的组织性能更加均匀。而国内由于受到超声波换能器功率的限制,对超声增材制造的研究受限比较严重,主要还集中于使用超声震动作为一种辅助技术,辅助其他增材制造技术起到细化晶粒、提高性能的作用。

3 航空航天铝合金增材应用研究

增材制造技术可实现复杂结构金属构件的材料—结构一体化净成形,为航空航天結构件的设计与制造提供了新的工艺技术途径。全球权威增材制造发展报告“ Wohlers Report ”指出[103],增材制造已发展成为提升航空航天设计与制造能力的一项关键核心技术,其应用范围已从零部件级(飞机、卫星、高超飞行器、载人飞船的零部件打印)发展至整机级(发动机、无人机、微/纳卫星、运载火箭整机打印)。其中以铝为代表的轻质高强合金是国际新材料研发计划中重点发展材料之一,也是增材制造中重要的应用材料[104]。开展航空航天典型铝合金构件增材制造应用研究,既体现了选材上轻量化、高性能的发展方向,又凸显了增材制造技术本身复杂化、净成形的发展趋势,可以实现材料—结构—性能一体化增材制造在航空航天上的重大工程应用。

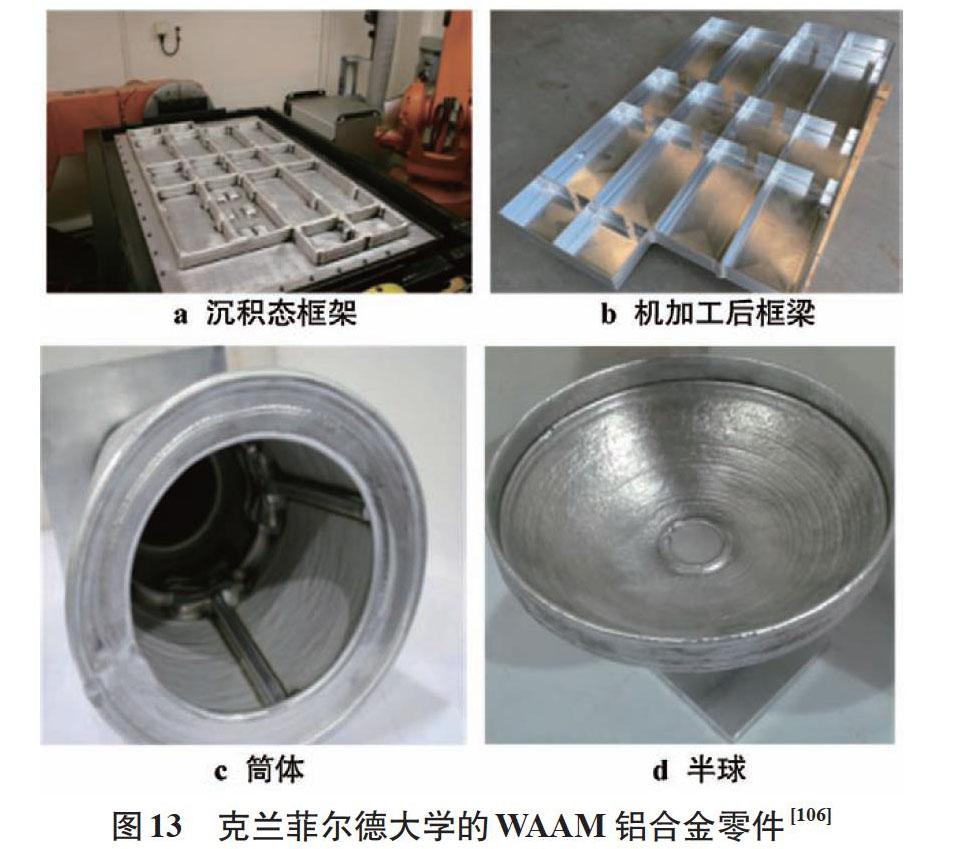

英国克兰菲尔德(Cranfield)大学自2007年开展WAAM技术研究至今,并于2016年采用电弧增材制造技术制造了一个长6 m,重300 kg的航空级铝合金双面翼梁,是当时使用增材制造技术制作的几何尺寸最大的金属制品[105]。该团队研究表明电弧增材制造技术比传统机加工方法节省费用达70%,将交货时间从一年以上缩短到几个星期,并且WAAM结构件的力学性能比相同成分锻造合金更优。在此基础上,克兰菲尔德大学开展了大量的铝合金WAAM技术应用研究,试制了诸多铝合金零件(见图13),处于国际领先水平[106]。

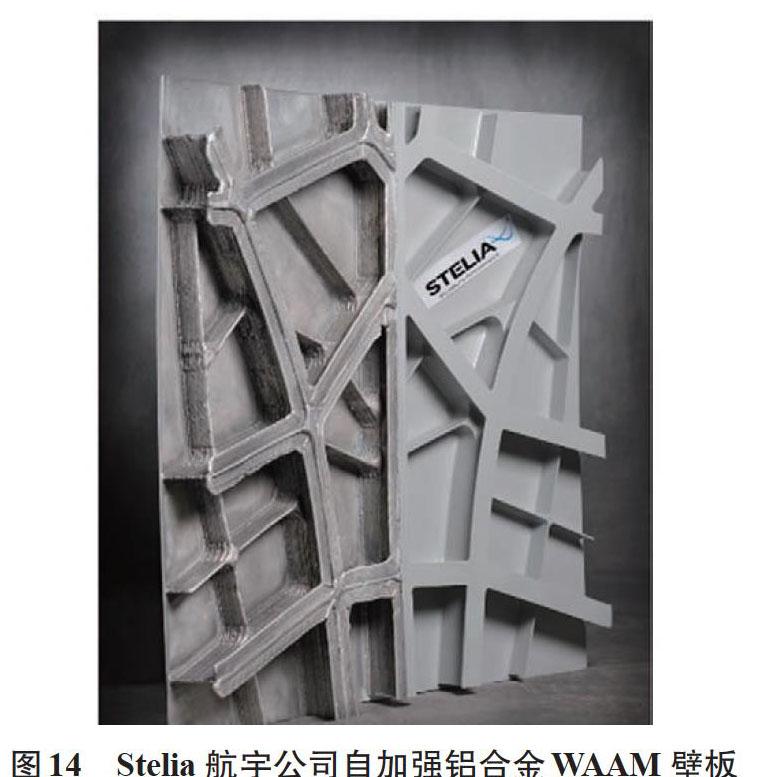

2018年,空客旗下Stelia航宇公司采用WAAM技术创造了世界首个自加强壁板,如图14所示。摒弃了以往手动紧固或焊接加筋结构的方法,通过拓扑优化,直接将加筋铝丝沉积到壁板的内表面,不仅避免了衔接薄弱缺陷,同时减少了零部件数量,从而创造出更稳定的机身结构,为飞机关键结构件的设计、制造及应用验证提供了重要的技术支撑。

2020年4月,MELD Manufacturing Corporation公司采用其专有的MELD技术制备了直径达1.4 m的铝合金部件,如图15所示。并于2020年8月完成了直径为3.05 m的圆环状铝制结构的制备。MELD工艺属于固相增材制造技术,其生产出的结构件具有低残余应力、高密度、高性能、低缺陷的优点,适用于大型结构增材制造、表面涂层制备、结构件修复等,但是MELD增材成形件普遍壁厚过大,不利于成形薄壁结构。

与此同时,国内增材制造相关研究机构与企业也一直致力于铝合金典型结构件的制备。近年来,针对航天领域的铝合金支座、舱段、框梁、网格等典型结构,首都航天机械有限公司、北京航星机器制造公司、华中科技大学等单位分别开展了应用试制(见图16),目前均处在探索研究阶段[107]。

4 展望

增材制造技术是成形大型高强铝合金构件的有效途径。文中在简要阐述铝合金增材制造技术原理和特点的基础上,系统性地梳理了高强铝合金增材制造工艺的国内外研究现状与技术进展,并对铝合金增材制造技术在航空航天领域的具体应用进行了综合归纳。大型高强铝合金增材制造技术未来的研究与发展,仍需重点开展以下几个方面研究:

(1)以形性可控为驱动的高强铝合金增材制造基础研究。

高强铝合金中存在的Zn、Li、Mg等元素属于低沸点元素,极易在熔化增材过程中蒸发形成气孔缺陷与元素烧损,影响结构件性能。虽然添加易烧损元素能够解决元素蒸发造成的性能下降问题,但元素蒸发形成的气孔缺陷依然存在。目前采用轧制的方法能大幅度减少构件内部气孔量,但该方法处于试验阶段,过程繁琐,不适用于成形复杂薄壁结构件,且尺寸精度难以把控。从基础理论研究的角度看,需要对气孔形成与逃逸机理进行深入研究,进而通过开发新型或优化现有热源—工艺—成分的方法抑制结构件内部气孔形成或促进气孔逃逸。另外,铝合金对激光的吸收率低,过低的功率会导致未熔合缺陷,过高的功率则会降低成形精度与质量。因此需要对激光与铝合金的作用机理进行研究,通过引入辅助手段、优化激光热源、改善原材料的方法,降低铝合金对激光的反射率,提高构件性能。固相增材技术虽然能够有效解决熔化增材制造件内部的缺陷问题,得到性能优异的结构件,但搅拌摩擦增材和超声增材难以实现净成形,而MELD成形过程由于压紧力较大,难以实现复杂结构与薄壁结构的直接成形,有待于进一步的技术突破达到控制成形精度的目的。

(2)以服役需求为靶向的铝合金增材制造创新结构—原/增强材料—适配工艺设计。

随着服役条件日趋严苛,航空航天铝合金构件面临着快批产、高效率、低成本的制造挑战,增材制造成为提升航空航天设计与制造能力的一项关键核心技术。增材制造技术利用逐层堆积的原理,能够实现任意复杂构件成形与多材料一体化制造,突破了传统制造技术对结构尺寸、复杂程度、成形材料的限制,为功能化构件的制造提供了变革性的技术途径。从结构设计方面来看,借助增材制造复杂构件与一体化成形能力,设计复杂拓扑优化结构、超大型整体结构、仿生化功能结构等面向服役需求的高效能结构件,可为轻量化—功能化—一体化结构的实现提供技术支撑。从材料体系方面来看,目前需要建立完善的增材制造专用铝合金材料体系,基于服役性能与加工性能对增材专用铝合金材料与表面增强材料进行设计,建立材料成分与构件性能之间的关系,旨在于根据结构件目标性能,设计或选出满足要求的材料成分。从工艺调控方面来看,成形工艺与前后处理工艺都会对成形件性能产生影响,因此需要建立铝合金增材工艺/前后处理工艺与结构性能/缺陷之间的数据库,为工艺规划和产品研发提供数据支持,这对于主动实现航空航天结构件的多功能化具有重要意义。基于前述结构—材料—工艺的研究,最终建立基于靶向服役需求的“ 结构—材料—工艺 ”参数反推模型,主动实现由功能需求驱动的铝合金增材制造材料—结构—工艺一体化设计。

(3)面向快批产-高质量航空航天结构件的智能化铝合金增减材复合制造技术。

增材制造技术虽然能加工任意形状—尺寸的结构件,但是其加工精度无法满足应用需求,而增减材复合制造技术将增材过程与减材过程进行有机集成,避免了构件在多加工平台上夹持与取放带来的误差积累与时间消耗,能大幅度提高制造精度与生产效率。由于现有的软件系统一般是基于快速成型制造改进或集成的,无法发挥复合制造的优势,需要致力于开发针对复合制造的软件系统,将模型设计—离散分层—路径规划与精细加工的过程进行系统性的融合。此外,需进一步开发复合制造设备的集成化检测技术与智能化控制系統。为了保证制造过程中的成形质量与稳定性,需要开发集光学、热学、声学、电学于一体的制造过程监控体系,将被采集的信号实时反馈给控制系统;将实时数据—模拟数据—测试数据提炼成数据集,并通过机器学习算法、神经网络算法等智能机器算法等预测最佳参数,为成形质量、成形效率与成形风险提供判断依据;建立加工参数、过程监控、成形指标的评判标准,为铝合金增减材制造工艺优化、质量保障、制造过程调控提供预判方法与现场技术支撑。

参考文献:

高飞,于济菘,赵相禹. 增材制造技术在航天领域的应用与前景[J]. 卫星应用,2020,101(5):61-66.

任慧娇,周冠男,从保强,等. 增材制造技术在航空航天金属构件领域的发展及应用[J]. 航空制造技术,2020,63(10):72-77.

邹田春,欧尧,秦嘉徐.高强铝合金增材制造技术的研究进展[J].热加工工艺,2018(20):34-37.

王罡,任珂,胡毅森,等. 基于微观组织特征的航天铝铜合金力学行为研究[J]. 机械工程学报,2018,54(9):77-85.

HU Zhili,YUAN Shijian,WANG Xiaosong,et al. Effect of post-weld heat treatment on the microstructure and plastic deformation behavior of friction stir welded 2024[J]. Materials & Design,2011,32(10):5055-5060.

Danylenko M. Aluminium alloys in aerospace[J]. Aluminium International Today the Journal of Aluminium Production & Processing,2018,31.

卢秉恒, 李涤尘. 增材制造(3D打印)技术发展[J]. 机械制造与自动化,2013,42(4):1-4.

LU Binheng,LI Dichen,TIAN X. Development Trends in Additive Manufacturing and 3D Printing[J]. Engineering,2015,1(1):85-89.

张骁丽,齐欢,魏青松. 铝合金粉末选择性激光熔化成形工艺优化试验研究[J]. 应用激光,2013,33(4):91-397.

XIONG Jinglong,ZHANG Jiangtao,LIN Fusheng,et al. Optimization of wire feed for GTAW based additive manufac-turing[J]. Journal of Materials Processing Technology,2017(243):40-47.

傅徐荣. 2024铝合金静轴肩搅拌摩擦增材组织及性能研究[D]. 江西:南昌航空大学,2018.

AMBERLEE S H,MICHAEL W B,BAS W,et al. Structure-property relationships of common aluminum weld alloys utilized as feedstock for GMAW-based 3-D metal printing [J].Materials Science & Engineering A,2016(673):511-523.

THIJS L,KEMPEN K,KRUTH J P,et al. Fine-structured aluminium products with controllable texture by selective laser melting of pre-alloyed AlSi10Mg powder[J]. Acta Materialia,2013,61(5):1809-1819.

PRASHANTH K G,SCUDINO S,ECKERT J. Defining the tensile properties of Al-12Si parts produced by selective laser melting[J]. Acta Materialia,2017(126):25-35.

YANG Kun,WANG Jian,TANG Huiping,et al. Additive manufacturing of in-situ reinforced Ti-35Nb-5Ta-7Zr (TNTZ) alloy by selective electron beam melting (SEBM)[J].Journal of Alloys and Compounds,2020,826.

IVAN B,ODD M A,ANTTI S,et al. Fiber laser-MIG hybrid welding of 5 mm 5083 aluminum alloy[J]. Journal of Materials Processing Tech.,2016(233):107-114.

傅徐荣,邢丽,黄春平,等. 静轴肩搅拌摩擦增材制造2024铝合金的组织特征[J]. 中国有色金属学报,2019,29(8):1591-1598.

VENKATA K N,KARTHIK G M,JANAKRIAM G D,et al. Monitoring and repair of defects in ultrasonic additive manufacturing[J]. The International Journal of Advanced Manufacturing Technology,2020,108(445):1793-1810.

HANG Z Y,MACKENZIE E J,GEORGE W B,et al. Non-beam-based metal additive manufacturing enabled by additive friction stir deposition[J]. Scripta Materialia,2018(153):122-130.

苟桂枝. 新型固态金属沉积工艺及军事应用[J]. 兵器材料科学与工程, 2019, 42(02):122-126.

HORGAR A,FOSTERVOLL H,NYHUS B,et al. Additive manufacturing using WAAM with AA5183 wire[J]. Journal of Materials Processing Tech.,2018(259):68-74.

MAXIMILIAN G,PHILIPP H,YAROP A,et al. Wire Arc Additive Manufacturing (WAAM) of Aluminum Alloy AlMg5Mn with Energy-Reduced Gas Metal Arc Welding (GMAW) [J]. Materials,2020,13(12):

党晓玲, 王婧. 增材制造技术国内外研究现状与展望[J]. 航空精密制造技术, 2020, 56 (02):39-42.

SHEN Hongyao,DENG Rongxin,LIU Bing,et al. Study of the Mechanism of a Stable Deposited Height During GMAW-Based Additive Manufacturing[J]. Applied Sciences,2020,10(12):

LIU Zhiqiang,ZHANG Peilei,LI Shaowei,et al. Wire and arc additive manufacturing of 4043 Al alloy using a cold metal transfer method[J]. International Journal of Minerals,Metallurgy and Materials,2020,27(8):783-791.

NITISH P G,PRATEEK K,VARUN S. Thin-walled metal deposition with GTAW welding-based additive manufacturing process[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering,2019,41(12):1-12.

JOHNNIEEW Z L,MOHD R A,NORANA B R,et al. Review of Wire Arc Additive Manufacturing for 3D Metal Printing[J].International Journal of Automation Technology,2019,13(3):346-353.

DEREKAR K S. A review of wire arc additive manufacturing and advances in wire arc additive manufacturing of aluminium

[J]. Materials ence and Technology,2018:1-22.

張讯, 葛建彪. 激光增材制造技术在民机复杂结构上的应用及研究[J]. 应用激光,2018,38(6):132-137.

ZHAN Xiaohong,QI Chaoqi,ZHOU Junjie,et al. Effect of heat input on the subgrains of laser melting deposited Invar alloy[J]. Optics & Laser Technology,2019(109):577-583.

杨强,鲁中良,黄福享,等. 激光增材制造技术的研究现状及发展趋势[J]. 航空制造技术,2016(12):26-31.

贾玉梅. 激光增材制造在航空航天领域中的应用[J]. 新材料产业,2019(7):52-56.

李帅,李崇桂,张群森,等. 铝合金激光增材制造技术研究现状与展望[J]. 轻工机械,2017(3):98-101.

LIU C M,TIAN X J,TANG H B,et al. Microstructural characterization of laser melting deposited Ti-5Al-5Mo-5V-1Cr-1Fe near β titanium alloy[J]. Journal of Alloys & Compounds,2013,572(Complete):17-24.

KOTAR M,GOVEKAR E. The influence of the workpiece illumination proportion in annular laser beam wire deposition process[J]. Procedia CIRP,2018(74):228-232.

WU J,WNGA X Q,WANG W,et al. Microstructure and strength of selectively laser melted AlSi10Mg[J]. Acta Mater-ialia,2016(117):311-320.

李旭文,宋刚,张兆栋,等. 激光诱导电弧复合增材制造316不锈钢的组织和性能[J]. 中国激光,2019,46(12):101-109.

NICOLAS Pierron,PIERRE Sallamand,SIMONE Matteï. Study of magnesium and aluminum alloys absorption coefficient during Nd:YAG laser interaction[J]. Applied Surface Science,2006,253(6):3208-3214.

苗秋玉. 铝合金结构激光—电弧复合增材制造研究[D]. 辽宁:大连理工大学,2019.

RAMSPERGER M,SINGER R F,KORNER C. Microstru-cture of the Nickel-Base Superalloy CMSX-4 Fabricated by Selective Electron Beam Melting[J]. Metallurgical & Materials Transactions A,2016,47(3):1469-1480.

郭超,张平平,林峰. 电子束选区熔化增材制造技术研究进展[J]. 工业技术创新,2017(4):6-14.

XU Junqiang,PENG Yong,ZHOU Qi,et al. Microstructure and mechanical properties of Ti-52 at% Al alloy synthesized in-situ via dual-wires electron beam freeform fabrication[J]. Materials ence and Engineering:A,2020(798):[页码不详].

KORNER C. Additive manufacturing of metallic components by selective electron beam melting-a review[J]. International Materials Reviews,2016:1-17.

MURR L E,GAYTAN S M,CEYLAN A,et al. Characteri-zation of titanium aluminide alloy components fabricated by additive manufacturing using electron beam melting[J]. Acta Materialia,2010,58(5):1887-1894.

王忻凱. 铝合金搅拌摩擦增材制造工艺研究[D]. 江西:南昌航空大学,2015.

CAKMAK E,GUSSEV M N,SRIDHARAN N,et al. Micromechanical and microstructure analysis of strain-induced phenomena in ultrasonic additively-manufactured Al-6061 alloy[J]. Materials science and Engineering A,2020,770.

MUKHOPADHYAY A,SAHA P. Mechanical Character-ization of Aluminium Alloy 6061 Powder Deposit Made by Friction Stir Based Additive Manufacturing[J]. Key Engineering Materials,2020,846.

薛凤桐, 刘海滨. 摩擦搅拌增材制造发展概述[J]. 现代制造工程,2019,463(4):39-46,139.

CONG Baoqiang,Ding Jialuo,Williams S. Effect of arc mode in cold metal transfer process on porosity of additively manufactured Al-6.3%Cu alloy[J]. International Journal of Advanced Manufacturing Technology,2015,76(9-12):1593-1606.

李权,王福德,王国庆,等. 航空航天轻质金属材料电弧熔丝增材制造技术[J]. 航空制造技术,2018,61(3):74-82.

MORAIS P J,GOMES B,SANTOS P,et al. Characterisation of a High-Performance Al-Zn-Mg-Cu Alloy Designed for Wire Arc Additive Manufacturing[J]. Materials,2020,13(7):1610.

FIXTER J,GU J,DING J,et al. Preliminary Investigation into the Suitability of 2xxx Alloys for Wire-Arc Additive Man-ufacturing[J]. Materials science Forum,2016(877):611-616.

BAI Jiuyang,FAN C L,LIN S B,et al. Mechanical Properties and Fracture Behaviors of GTA-Additive Manufactured 2219-Al After an Especial Heat Treatment[J]. Journal of Materials Engineering and Performance,2017,26(4):1808-1816.

柏久阳. 2219铝合金GTA增材制造及其热处理过程的组织演变[D]. 黑龙江:哈尔滨工业大学,2017.

WU Dongjiang,LIU Dehua,NIU Fangyong,et al. Al-Cu alloy fabricated by novel laser-tungsten inert gas hybrid additive manufacturing[J]. Additive Manufacturing,32.

陈曦,余圣甫,李勇杰,等. 激光约束电弧熔丝增材制造构件表面粗糙度研究[J]. 现代制造工程,2020(1):58-64.

QI Zewu,CONG Baoqiang,QI Bojin,et al. Microstructure and mechanical properties of wire+arc additively manufactured 2024 aluminum alloy components:As-deposited and post heat-treated[J]. Journal of Manufacturing Processes,2019,40(APR.):27-36.

WANG S,GU H,WANG W,et al. Study on Microstructural and Mechanical Properties of an Al-Cu-Sn Alloy Wall Deposited by Double-Wire Arc Additive Manufacturing Process[J]. Materials,2020,13(1):.

董鵬,李忠华,严振宇,等. 铝合金激光选区熔化成形技术研究现状[J]. 应用激光,2015,35(5):607-611.

ABOULKHAIR N T,SIMONELLI M,PARRY L,et al. 3D printing of Aluminium alloys:Additive Manufacturing of Aluminium alloys using selective laser melting[J]. Progress in Materials Science,2019:100578.

OLAKANMI E O,COCHRANE R F,DALGARNO K W. A review on selective laser sintering/melting (SLS/SLM) of aluminium alloy powders:Processing,microstructure,and properties[J]. Progress in Materials ence,2015,74.

魏娟娟,米国发,许磊,等. 激光增材制造铝合金及其复合材料研究进展[J]. 热加工工艺,2019,48(8):27-31.

LOUVIS E ,FOX P,SUTCLIFFE C J . Selective laser melting of aluminium components[J]. Journal of Materials Processing Tech,2011,211(2):275-284.

顾冬冬,张红梅,陈洪宇,等. 航空航天高性能金属材料构件激光增材制[J]. 中国激光,2020,47(5):32-55.

GU Dongdong,MEINERS W,WISSENBACH K,et al. Laser additie manufacturing of metallic components:materials,processes and mechanisms[J]. International Materials Reviews,2013,57(3):133-164.

顧冬冬,沈以赴. 基于选区激光熔化的金属零件快速成形现状与技术展望[J]. 航空制造技术,2012(8):32-37.

PRASHANTH K G,SCUDINO S,KLAUSS H J,et al. Microstructure and mechanical properties of Al-12Si produced by selective laser melting:Effect of heat treatment[J]. Materials ence & Engineering A,2014,590(10):153-160.

ZENG Xiaoyan,ZHANG Haihong,ZHANG Hu,et al. Selective laser melting of high strength Al-Cu-Mg alloys:Processing, microstructure and mechanical properties[J]. Materials Science & Engineering,A. Structural Materials:Properties,Misrostructure and Processing,2016(656):47-54.

张虎,聂小佳,朱海红,等. 激光选区熔化成形高强Al-Cu-Mg合金研究[J]. 中国激光,2016,43(5):78-84.

KAUFMANN N,IMRAN M,WISCHEROPP T,et al. Influence of Process Parameters on the Quality of Aluminium Alloy EN AW 7075 Using Selective Laser Melting (SLM)[J].Physics Procedia,2016(83):918-926.

ERIC A J,SHEN Zhendong,WU Liang,et al. Precipitation Reactions in Age-Hardenable Alloys During Laser Additive Manufacturing[J]. JOM,2016,68(3):943-949.

SPIERINGS A B,DAWSON K,VOEGTLIN M,et al. Microstructure and mechanical properties of as-processed scandium-modified aluminium using selective laser melting[J]. CIRP Annals-Manufacturing Technology,2016,65(1):213-216.

SPIERINGS A B,DAWSON K,HEELING T,et al. Microstructural features of Sc- and Zr-modified Al-Mg alloys processed by selective laser melting[J]. Materials & Design,2017,115(2):52-63.

NIE Xiaojia,ZHANG Hu,ZHU Haihong,et al. Effect of Zr content on formability,microstructure and mechanical properties of selective laser melted Zr modified Al-Cu-Mg alloys[J]. Journal of Alloys and Compounds,2018(764):977-986.

ZHANG Hu,ZHU Haihong,NIE Xiaojia,et al. Effect of Zirconium addition on crack,microstructure and mechanical behavior of selective laser melted Al-Cu-Mg alloy[J]. Scripta Materialia,2017(134):6-10.

LI Ruidi,WANG Minbo,LI Zhiming,et al. Developing a high-strength Al-Mg-Si-Sc-Zr alloy for selective laser melting:crack-inhibiting and multiple strengthening mechanisms[J]. Acta Materialia,2020(193):83-98.

YANG C,L BAI,et al. Mechanical properties of 2219-Al components produced by additive manufacturing with TIG[J]. The International Journal of Advanced Manufacturing Technology,2016,86(1-4):479-485.

Gu J,Ding J,WILLIAMS S W,et al. The strengthening effect of inter-layer cold working and post-deposition heat treatment on the additively manufactured Al-6.3Cu alloy[J]. Materials ence and Engineering:A,2016,651(10):18-26.

MICHAEL K,BHRIGU A,SEBASTIAN W,et al. Effects of Process Conditions on the Mechanical Behavior of Aluminium Wrought Alloy EN AW-2219 (AlCu6Mn) Additively Manufactured by Laser Beam Melting in Powder Bed[J]. Micromachines,2017,8(1):23.

陳国庆,树西,张秉刚,等. 国内外电子束熔丝沉积增材制造技术发展现状[J]. 焊接学报,2018(8):123-128.

TAMINGER K M B,HAFLEY R A. Characterization of 2219 aluminum produced by electron beam freeform fabric-ation[C]//13th Solid Freeform Fabrication Symposium. Austin:2002.

TAMINGER K M B,HAFLEY R A. Electron beam freeform fabrication: a rapid metal deposition process[C]//3rd Annual Automotive Composites Conference. Virginia. 2003.

TAMINGER K M B, HAFLEY R A, FAHRINGER D T,et al. Effect of surface treatments on electron beam freeform fabricated aluminum structures[C]//Solid Freeform Fabrication Symposium Proceedings. 2004.

TAMINGER K M B,HAFLEY R A,DOMACK M S. Evolu-tion and control of 2219 aluminium microstructural features through electron beam freeform fabrication[C]//Materials science forum,2006(519):1297-1302.

TAMINGER K M B,HAFLEY R A. Electron Beam Freeform Fabrication in the Space Environment[C]//45th AIAA Aeros-pace Sciences Meeting And Exhibit. Reno. 2007.

CRAGI B,RAVI S,MILO K,et al. Precipitation behavior of aluminum alloy 2139 fabricated using additive manufac-turing[J]. Materials Science & Engineering A,2015(648): 9-14.

于菁,王继杰,倪丁瑞,等. 电子束熔丝沉积快速成形2319铝合金的微观组织与力学性能[J]. 金属学报,2018,54(12):13-22.

于菁. 电子束3D打印用铝基材料及其成形性能的研究[D]. 辽宁:沈阳航空航天大学,2018.

薛凤桐,刘海滨. 先进摩擦增材制造控制系统总体设计与过程仿真[J]. 世界有色金属,2018,498(6):10-14.

邹胜科. 高强铝合金搅拌摩擦增材制造成形机理和工艺研究[D]. 北京:北京理工大学,2016.

MISHRA R S,MAHONEY M W. Friction Stir Processing: A New Grain Refinement Technique to Achieve High Strain Rate Superplasticity in Commercial Alloys[J]. Materials ence Forum,2001(357):507-514.

PALANIVEL S,NELATURU P,GLASS B,et al. Friction stir additive manufacturing for high structural performance through microstructural control in an Mg based WE43 alloy[J]. Materials and Design,2015(65):934-952.

PALANIVEL S,SIDHAR H,MISHRA R S. Friction Stir Additive Manufacturing:Route to High Structural Perform-ance[J]. JOM,2015,67(3):616-621.

PULEO S M.Additive Friction Stir Manufacturing of 7055 Aluminum Alloy[J]. Senior Honors Theses,2016(75):.

MAO Y Q,KE L M,HUANG C P,et al. Formation char-acteristic,microstructure,and mechanical performances of aluminum-based components by friction stir additive manuf-acturing[J]. International Journal of Advanced Manufacturing Technology,2016,83(9-12):1-11.

ZOU S,MA S,LIU C,et al. Multi-Track Friction Stir Lap Welding of 2024 Aluminum Alloy:Processing,Microstructure and Mechanical Properties[J]. Metals,2016,7(1):1.

傅徐荣,邢丽,黄春平,等. 静轴肩搅拌摩擦增材制造2024铝合金的组织特征[J]. 中国有色金属学报,2019,29(8):1591-1598.

趙梓钧,杨新岐,李胜利,等. 工具形状及工艺过程对搅拌摩擦增材成形及缺陷的影响[J]. 材料工程,2019,47(9):84-92.

苗秋玉,刘妙然,赵凯,等. 铝合金增材制造技术研究进展[J]. 激光与光电子学进展,2018,55(1):58-66.

DEHOFF R R,BABU S S. Characterization of interfacial microstructures in 3003 aluminum alloy blocks fabricated by ultrasonic additive manufacturing[J]. Acta Materialia,2010,58(13):4305-4315.

SHIMIZU S,FUJII H T,SATO Y S,et al. Mechanism of weld formation during very-high-power ultrasonic additive manufacturing of Al alloy 6061[J]. Acta Materialia,2014(74):234-243.

GUSSEV M N,SRIDHARAN N,NORFOLK M,et al. Effect of Post Weld Heat Treatment on the 6061 Aluminum Alloy Produced by Ultrasonic Additive Manufacturing[J]. Materials Science & Engineering A,2016.

WOHLERS,TERRY T,CAFFEY,et al. Wohlers report 2013:additive manufacturing and 3D printing state of the industry:annual worldwide progress report[M]. Wohlers Associates,2013.

BOURELL D L,ROSEN D W,LEU M C. The roadmap for additive manufacturing and its impact[J]. 3D Printing and Additive Manufacturing,2014,1(1):6-9.

孙世杰. 英国克兰菲尔德大学使用增材制造技术制作大型金属结构件[J]. 粉末冶金工业,2017(27):46.

GU J L,DING J l,WILLIAMS S W,et al. High performance aluminium properties for space applications using wire+arc additive manufacturing[C]//Proceedings of the 1st Metallic Materials and Processes:Industrial Challenges. Deauville,2015.

朱忠良,赵凯,郭立杰,等.大型金属构件增材制造技术在航空航天制造中的应用及其发展趋势[J]. 电焊机,2020,50(1):1-14.