CMT电弧特性对5A56铝合金增材制造构件组织与性能的影响

王会霞 王松涛 王天顺

摘要:为了研究CMT电弧特性对铝合金增材制造构件组织与性能的影响,采用CMT、CMT-VP及CMT-P三种电弧形式分别对5A56铝合金进行电弧增材制造。通过高速摄像同步采集系统分析增材制造中的电弧形态及熔滴过渡过程进行跟踪,研究电弧特性对铝合金增材制造构件微观组织与力学性能的影响。试验结果表明:电弧特性对电弧行为和熔滴过渡都产生影响,CMT-VP电弧的EN阶段电弧形态发生变化,弧根上爬包裹熔滴,极区热量使焊丝熔化量增加;CMT-P中脉冲阶段电弧电压和电流都处于峰值且电流峰值较高,导致电弧力较大,熔滴过渡呈滴状,熔池振荡;在焊接电流与熔敷速度相同情况下电弧的线能量大小为CMT-P>CMT>CMT-VP,较低的热输入量使得CMT-VP电弧下薄壁试样的晶粒尺寸最小,组织分布较为均匀,且CMT-VP电弧下试样的力学性能更为优异,硬度均值最高,达到86.01 HV,横向与纵向抗拉强度均最大,分别为344.68 MPa和324.61 MPa,其延伸率分别为30.33%和21.04%。而CMT-P电弧的热输入最大,易形成粗晶组织,力学性能较差。

关键词:电弧增材制造;电弧特性;微观组织;力学性能

0 前言

铝镁合金为非热处理强化铝合金,密度低、强度高,具有良好的成型性和抗腐蚀性,广泛应用于航空航天、船舶制造、压力容器和军工装备等工业领域。如今,金属增材制造已经被广泛关注,出现了如选区激光熔融技术、选区激光烧结技术、激光近净成形技术、电子束选区熔融技术、电子束自由成形技术等多种金属增材制造技术[1]。金属增材制造工艺按材料进给方式主要有铺粉、送粉和送丝三种,其中基于送丝的电弧增材制造技术(WAAM)[2-3]相比于激光或电子束增材制造工艺具有生产成本低、沉积效率高等特点,能量效率高达90%[4],沉积速率最高可达10 kg/h[5]。在制造大型金属构件特别是在汽车制造、轨道交通和航空航天等领域,一些产量需求较少,强度和力学性能要求较高,机械加工困难等,且具有复杂几何图形、高比强度和耐腐蚀性良好的大型铝合金构件方面具有广阔的应用前景。

金属增材制造技术焊丝电弧增材制造(WAAM)工艺是一种直接供给工艺,它使用电弧作为热源,金属焊丝作为供给材料。冷金属过渡(CMT)通过优化的脉冲电弧波形和焊丝回抽运动之间的耦合帮助熔滴实现过渡,具有焊接飞溅小、热输入较低、弧长控制精确、电弧稳定等优势。采用CMT作为铝合金WAAM过程的热源,可有效减少熔敷过程中裂纹、气孔和粗大晶粒的形成。因此研究铝合金WAAM大型构件中的工程应用有着重要意义。

Zhang等[6]采用CMT-VP等多种电弧模式作为热源对Al-6Mg合金进行增材制造。结果表明,CMT-VP试样抗拉强度为333 MPa,高于使用其他电弧模式获得的合金或Al-6Mg合金(315 MPa),变极性CMT电弧模式可以有效地将柱状晶转变为等轴晶,细化晶粒尺寸,从而提高了合金力学性能。Fang等[7]采用CMT电弧为热源,同时通过自研的气动锤击装置锤击焊道,增材制造了三类具有不同层间变形应变的试样。分析发现,与沉积样品相比,试样的屈服强度和拉伸强度可分别从148.4 MPa和288.6 MPa增加到240.9 MPa和334.6 MPa,具有层间锤击的试样的微观结构表现出高度细化的晶粒。姚云飞等[8]采用四种不同的CMT电弧模式进行2219铝合金增材制造研究,结果表明,CMT-PADV模式下试样气孔面积分布率最小,且尺寸较小,晶粒更加均匀细密,析出了细小的第二相Al2Cu颗粒,横向与纵向抗拉强度差小于5 MPa。文中采用ER5A56铝合金焊丝作为熔敷金属,使用Fronius 公司的CMT Advanced 4000R 型焊接电源,分别采用CMT、CMT-VP和CMT-P三种电弧工艺进行WAAM制备薄壁试样,分析电弧形态及熔滴过渡形式的变化,研究CMT电弧特性对5A56铝合金增材制造构件微观组织与力学性能的影响。

1 实验材料及方法

1.1 实验材料

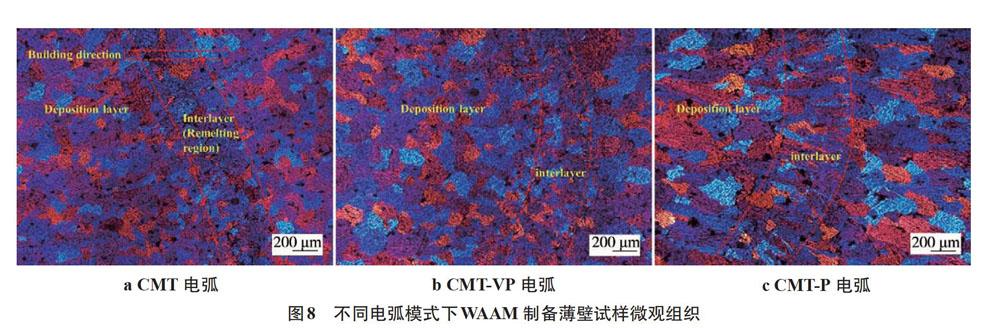

实验使用尺寸为300 mm×150 mm×10 mm 的5A06铝合金作为基板,采用直径为φ1.2 mm 的ER5A56铝合金焊丝,其化学成分如表1所示,焊接过程中选用99.99%的纯氩气作为保护气体,保护气流量为18 L/min。

1.2 试验参数

分别采用CMT、CMT-VP和CMT-P三種不同CMT电弧模式进行WAAM制备铝合金薄壁试样,为探究增材制造过程中CMT电弧特性对薄壁试样微观组织和力学性能的影响,选定相同的焊接电流和熔敷速度,但由于采用一元化焊接工艺,所以送丝速度各不相同,同时每熔敷一层后待层道温度冷却至35 ℃左右再进行下一层的熔敷,如表2所示。

1.3 试验方法

1.3.1 电弧行为与电弧电信号数据采集

增材制造试验中电弧行为与电弧电信号数据采集是利用高速摄像技术对WAAM过程中的电弧形态及熔滴过渡过程进行观察,并通过高速摄像数据采集系统同步采集电流电压信号,对CMT焊接电弧及熔滴过渡行为进行综合分析。焊接电弧同步采集系统示意如图1所示。高速摄像系统[13]包括高速摄像机、数据采集卡,减光片和窄带滤光片。数据采集系统包括电压传感器、电流传感器和数据采集计算机。数据采集计算机中选用NI公司的PCI 6251数据采集卡。图像采集软件采用 C 语言编写,数据采集软件基于LabVIEW平台开发,可以实现图像与电流电压信号同步采集。试验焊接设备包括 Fronius 公司的CMT Advanced 4000R 型交流CMT焊机、FANUC焊接机器人及变位机等。

(1)金相实验。

金相试样取样位置如图2所示,试样尺寸为15 mm×15 mm×2 mm,取沿薄壁试样熔敷方向截面为观测表面。使用1000#、1500#和2000#水磨砂纸对金相观测表面进行打磨,并用自动研磨抛光机对金相试样进行机械抛光,然后采用酸性腐蚀液[9]通过阳极覆膜方法电解腐蚀金相试样,利用偏光显微镜对金相试样进行观察,并采用线截距法计算出观测面的平均晶粒尺寸。

(2)显微硬度实验。

采用维氏显微硬度计测量试样硬度,实验按照标准GB/T 2654-2008进行。实验所用加载载荷为500 g,加载时间为10 s,点间距为0.5 mm。

(3)拉伸试验。

拉伸试验按照国际标准ISO 6892-1-2009执行,分别从沿熔敷层方向和垂直于熔敷层方向各取3个拉伸试样,取样位置如图2所示,试样尺寸如图3所示。采用INSTRON 5966 萬能材料力学性能试验机于室温下进行拉伸试验,拉伸速度为1 mm/min。

2 实验结果和讨论

2.1 电弧行为及熔滴过渡分析

CMT焊接熔滴过渡方式属于特殊的短路过渡,通过送丝机构机械抽拉焊丝来促进熔滴过渡到熔池中,消除了传统短路过渡过程中通过液态金属“ 小桥 ”爆断使熔滴进入熔池而产生的飞溅,并在保证焊接速度和金属熔敷量的同时,降低了焊接线能量。CMT电弧中的熔滴利用与其熔池间的表面张力及自身重力使熔滴脱离焊丝端头,并稳定地过渡到熔池当中,CMT电弧低线能量和低电弧力为WAAM过程中熔池稳定提供了前提条件,有效实现了对熔池线能量和流动的控制。

CMT电弧过渡过程[10-11]为燃弧-短路-燃弧交替进行,高速摄像系统拍摄到的CMT电弧图像及数据采集系统同步采集的电流电压波形如图4所示。在短路末期,焊丝与熔池接触并迅速回抽,电流维持在极低值,电压几乎为0,如图4a所示;随着熔滴完全过渡后,焊丝脱离熔池并引燃电弧,此时电弧电压和电流值迅速爬升,电弧形态见图4b;焊丝已脱离熔池,电压的突然升高使得电弧迅速被引燃,峰值阶段电流维持在最大值,而电压仍在上升,电弧在焊丝端头稳定燃烧形成较大的电弧空间,电弧析出的热量熔化焊丝并在焊丝端头形成熔滴,如图4c所示;电压达到峰值后开始下降,而电流骤降并稳定在基值阶段,熔滴的体积不断长大,随着焊丝不断向熔池送进,使得熔滴逐渐接近熔池,弧光逐渐减弱,如图4d所示;当熔滴与熔池接触发生短路后,电弧熄灭,弧光消失,进入到短路阶段,电流和电压迅速下降,电压几乎降至0,如图4e和图4f所示;此时焊丝不再送进并开始做回抽运动,通过熔滴的表面张力与重力作用使熔滴完全脱离焊丝端头。在熔滴过渡到熔池的过程中,焊接电弧处于熄灭状态,电弧力也趋近于0,此时电弧对熔池不再加热,熔池处于“ 冷 ”阶段,如图4g所示。当熔滴已大部分过渡到熔池后,电弧重新引燃,进入到下一个CMT周期。CMT电弧对熔池加热呈冷-热交替变换,在熔池上的热量比传统熔化极气体保护焊要低,因而焊缝呈现窄而高的形态。

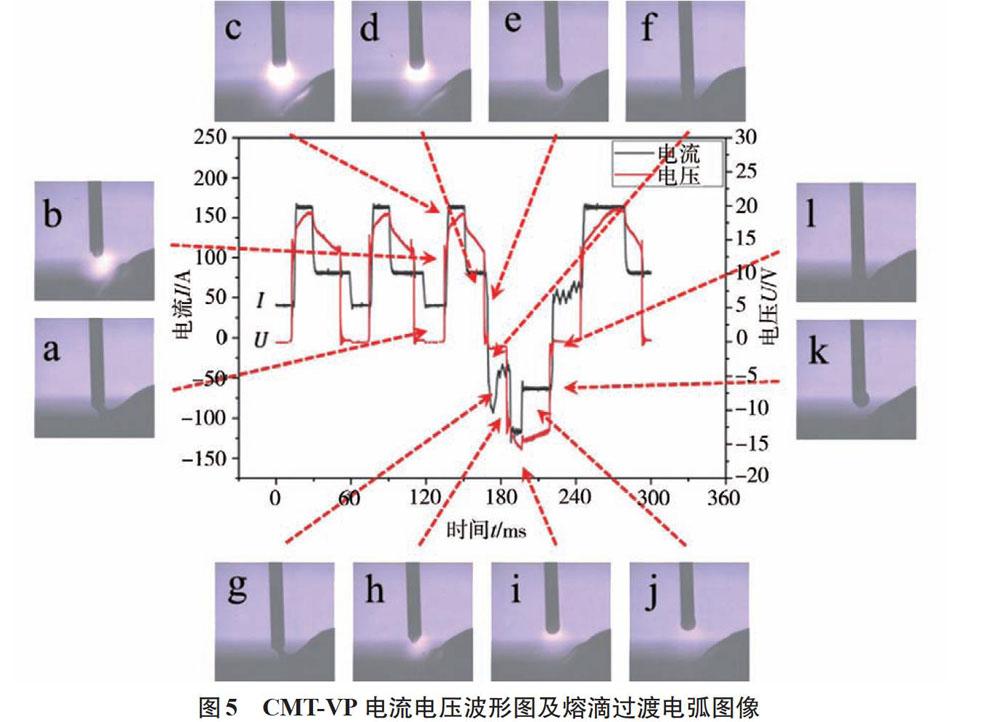

CMT-VP电弧是在CMT电弧的基础上增加了负极性阶段,电弧分别处于EP(Electrode positive)和EN(Electrode negative)两个阶段[12-13],EN阶段的峰值电流和峰值电压都低于EP阶段,但由于电弧此阶段在焊丝上的加热量超过EP阶段,因而能够增加焊丝的熔敷量,同时对焊丝具有阴极清理作用。CMT-VP周期中变极性阶段的电流电压波形及熔滴过渡高速摄像如图5所示。

图5a~图5f展示了在EP阶段的熔滴过渡过程,与上述直流CMT的熔滴过渡过程基本一致;而图5g~图5i则展示了EN阶段完整的熔滴过渡过程,同样整个过程分为燃弧和短路两个阶段,燃弧过程经历了峰值电流和基值电流,短路过程焊丝回抽,熔滴脱离焊丝端头进入熔池,当焊丝极性由EP转变为EN后,此时焊丝接电源的负极,电流陡升至90 A,电压也随之迅速爬升,电弧在空间再次引燃,如图5g和5h所示;当电流和电压达到峰值后电弧稳定燃烧,但电弧形态与EP阶段有所差异,电弧弧根沿焊丝发生上爬并将熔滴包裹,电弧空间收缩,弧光较弱,如图5i所示;在电弧加热状态下,熔滴在焊丝端部不断长大,由于焊丝极区热量高于传统CMT电弧,导致焊丝熔化速度增加,熔滴尺寸要明显大于EP阶段,如图5j和5k所示;随后焊丝不断送进,熔滴与熔池接触发生短路,电弧熄灭,熔滴完成过渡,如图5l所示。熔滴过渡完成后,电弧极性再次发送转变。为了使进入EP阶段电弧能够顺利引燃,上升电流迅速提升至50 A再次引燃电弧。CMT-VP电弧极性发生变化,在焊丝处于EN阶段时,较EP阶段电弧极区热量增加,使得焊丝熔化量随之增加。

CMT-P电弧是在CMT电弧的基础上增加了脉冲阶段,将传统的CMT与脉冲MIG相结合[14-15],改变了电弧的加热模式。一个CMT-P周期内电弧分别处于脉冲和CMT两个阶段,其电流电压波形及熔滴过渡高速摄像如图6所示。图6a~图6g展示了脉冲阶段熔滴过渡过程,在基值电流阶段电弧弧光较暗,如图6a所示。但此时焊丝与熔池之间稳定建立电弧且焊丝距熔池有一段距离,电压约15 V,电流维持在50~60 A,可以观察到焊丝熔化聚集在焊丝端部;进入脉冲电流阶段,电流电压迅速爬升,发出烁亮的弧光,焊丝加速熔化,如图6b、6c所示;到达峰值电流后电流电压迅速下降,弧光逐渐减弱,同时焊丝熔化量增加并聚集呈球状熔滴。经过脉冲峰值后,熔滴在电弧力作用下迅速过渡到熔池中,如图6d、6e和6f所示;在脉冲阶段,脉冲峰值持续时间很短,但峰值电流却达到了480 A,电弧中等离子流力作用在熔滴上,每个脉冲过渡一个熔滴,形成了射滴过渡模式。脉冲结束后进入下一个基值电流阶段,焊丝开始向熔池送进。当焊丝端头的少量熔滴与熔池发生接触时,电压值陡降至趋近于0,发生短路,而电流仍处于基值,此时电弧熄灭进入到CMT阶段,如图6g、6h所示;当熔滴完全进入熔池后随着焊丝回抽运动,焊丝端头脱离熔池,如图6i所示;电压迅速爬升并超过基值阶段值,电弧再次引燃,随后电压值将会稳定在基值,进入到下一个脉冲阶段,如图6j、6k所示,完成一个CMT-P周期。CMT-P中脉冲阶段电弧电压和电流都处于峰值,导致电弧力比较大,熔滴过渡呈滴状,熔敷金属的线能量较上述两种电弧状态有显著增加。

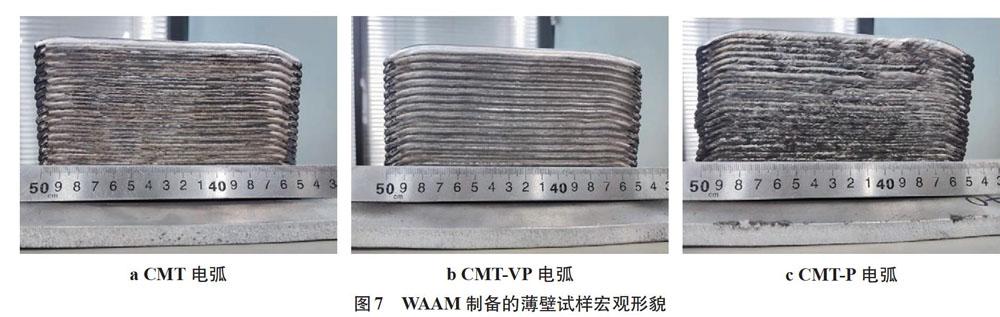

2.2 宏观形貌分析

由于焊接电弧形态的变化,导致电弧电流和电压在增材过程中也产生相应的变化,三种不同电弧模式下WAAM制备的5A56铝合金薄壁试样如图7所示。不同电弧下的薄壁试样均表现出较好的成形性,熔敷层表面较为平滑。

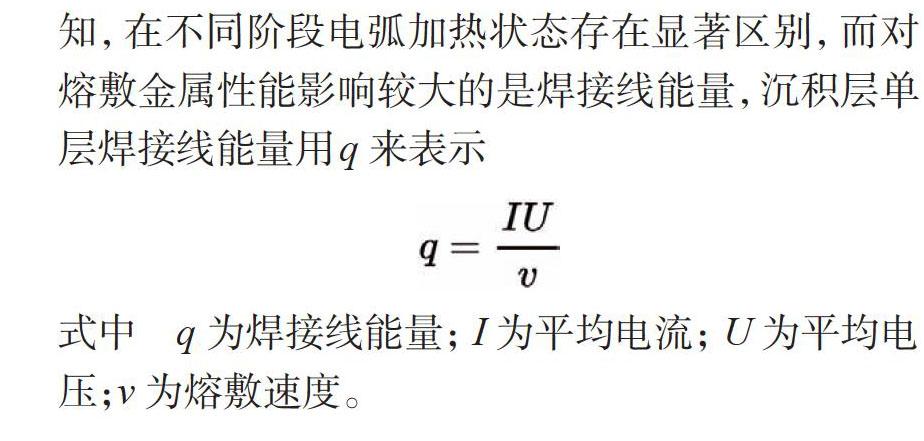

从三种电弧形态和电弧电流电压波形分析可知,在不同阶段电弧加热状态存在显著区别,而对熔敷金属性能影响较大的是焊接线能量,沉积层单层焊接线能量用q来表示式中 q為焊接线能量;I为平均电流;U为平均电压;v为熔敷速度。

通过上式可以计算出CMT电弧的单层线能量为1 311.6 J/cm,CMT-VP电弧为1 162.8 J/cm,CMT-P电弧为1 721.4 J/cm。由此可见,在不同的电弧工艺下虽然焊接电流和熔敷速度相同,但不同的电弧形态导致熔池的焊接线能量不同,表现为CMT-P>CMT>CMT-VP,进而影响了金属熔敷量和熔敷层成形,使得WAAM过程中熔敷金属性能产生差异。

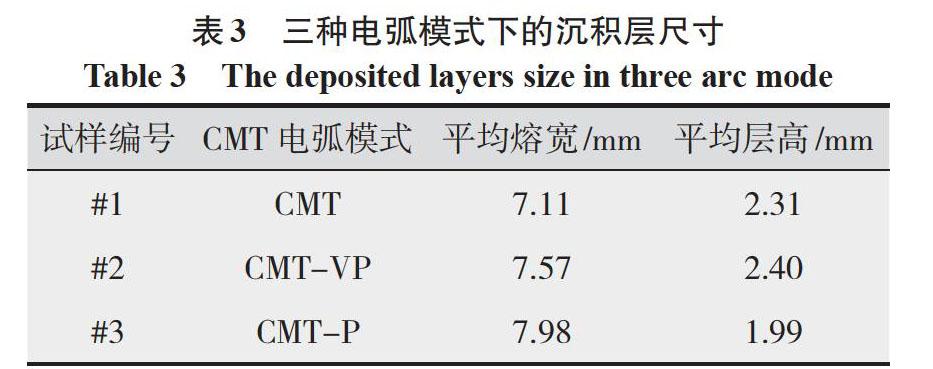

对WAAM制备的薄壁试样进行测量发现,熔敷层的熔宽和层高在不同电弧形态下呈现数据的差异性。CMT电弧下,熔敷层的熔宽和层高分别为7.11 mm和2.31 mm。而CMT-VP电弧下熔敷层的熔宽和层高较CMT电弧下有所增加,分别达到7.57 mm和2.40 mm。通过观察电弧行为和熔滴过渡形态发现,在EN阶段焊丝接电源负极,电弧阴极区产热量大于阳极区,使得焊丝熔化量增加,熔滴尺寸变大,相比于CMT金属熔敷量增加,导致熔宽变宽;而在焊接电流和熔敷速度相同的情况下CMT-VP的送丝速度最大,因此金属熔敷量最大,使得层高更高。在CMT-P电弧模式下,脉冲峰值电流远大于CMT和CMT-VP峰值电流,达到了480 A。瞬时的脉冲大电流构成射滴过渡使焊丝端头形成“ 一脉一滴 ”的大熔滴,CMT-P强大的电弧力对熔池产生强烈的振荡,此时熔池线能量增加,而熔池流动性和流动范围较大,导致熔宽最大,达到7.98 mm;同时在焊接电流和熔敷速度相同的情况下CMT-P的送丝速度最小,金属熔敷量较低,导致层高降低,只有1.99 mm,如表3所示。

2.3 微观组织分析

通过电化学腐蚀得到的在三种电弧工艺下薄壁试样中部沿熔敷方向的金相显微组织照片如图8所示。从图8中可以观察到WAAM制备的铝合金薄壁试样存在着明显的层状组织结构分布特征,图8a从左往右为试样的增材制造方向(Building direc-tion),焊丝随着电弧移动熔敷形成熔敷层,每相邻两个熔敷层(Deposition layer)之间即层间(Interlayer)都存在着一个重熔区组织(Remelting region)[6],在熔敷的过程中新熔敷的熔敷层会使上一道熔敷层表面发生重熔。

晶体取向相同的晶粒在添加偏光镜的金相显微镜下颜色分布相同,从图中可以看出,沉积层内的微观组织主要由粗大的柱状晶组成,且具有一定的方向性,呈现出沿垂直于重熔区边界生长的趋势。分析认为,这是由于沉积层外部与空气接触增加了散热途径,而内部的成分过冷较小,结晶速度较慢,大量的焊接热量将通过薄壁试样基体散失,柱状晶将沿温度梯度最大方向向内生长[16]。而层间的重熔区主要表现为等轴晶组织,相关研究表明等轴晶的形成与较大的过冷度和异质形核有关,沉积层的表面经冷却散热后相对温度较低,对新熔敷的金属产生较大过冷度,同时Ganaban等人[17-19]认为Ti和Zr的存在具有细化晶粒的作用,当Ti含量大于0.01%时,易形成细小的等轴晶粒。实验采用的5A56铝合金焊丝含有0.13%晶粒细化元素Ti和0.094%晶粒细化元素Zr,熔敷层上表面会为新的熔覆金属提供异质性核质点,从而使得重熔区的形核率大于生长速率,于是在层间得到大量细小的等轴晶组织。

通过截距法计算三种电弧模式下试样的平均晶粒度,依次为23.51 μm、20.93 μm和33.07 μm。由图8c可知,CMT-P电弧下的晶粒尺寸相比其他两种电弧的晶粒明显增大,晶粒尺寸的差别主要与电弧的线能量有关。通过焊接线能量的计算可知,CMT-P电弧的焊接线能量最大,在脉冲基值电流阶段电弧仍在加热熔池,焊接线能量要高于其他两种电弧工艺,加之持续地熔敷使得薄壁试样中部晶粒组织不断经受焊接热循环的作用,所以晶粒较为粗大。CMT-VP电弧的焊接线能量最小,在短路过渡阶段和EN阶段电弧处于“ 冷 ”的过程,线能量低于其他两种电弧,因此熔敷层的晶粒尺寸较为细小,且较低的线能量也使得熔敷层与重熔区晶粒尺寸差异减小。而CMT电弧的焊接线能量略高于CMT-VP,导致晶粒尺寸增加。

2.4 显微硬度分析

三种不同电弧模式下WAAM制备的薄壁试样沿垂直于沉积层方向上的显微硬度分布如图9所示。在CMT-VP电弧下测得的沉积组织显微硬度分布较为均匀,平均硬度值最大,为86.01 HV。CMT沉积试样的显微硬度略低于CMT-VP,分布也相对均匀,平均硬度值为84.93 HV。相比之下,CMT-P电弧模式下的沉积组织显微硬度分布波动较大,整体略低于前两种电弧模式,平均硬度值仅81.49 HV。显微硬度的差异主要与晶粒尺寸有关,电弧的状态与热输入量会对晶粒尺寸产生直接影响,热输入量越大,越容易形成粗大的晶粒组织,导致硬度下降;热输入量越小,往往晶粒尺寸较小,硬度值上升。由于重熔区的过冷度较大和异质形核,故易于形成细小的等轴晶,而熔敷层由于成分过冷度较小,易于形成粗大的柱状晶,因此随着位移增加,硬度分布出现波动。CMT-VP电弧低的焊接线能量使得晶粒尺寸较小,熔敷层与重熔区晶粒尺寸相近,组织更为均匀,因此硬度较高。同时CMT-VP电弧具有变极性阶段,在EN阶段焊丝接负极性,电弧弧根上爬,阴极清理作用会去除掉焊丝表面的氧化膜,在形成熔滴过渡到熔池中后降低沉积层中气孔缺陷的产生。CMT-P电弧的焊接线能量太高,热输入量较大,易形成粗大的柱状晶组织,经历持续的焊接热循环后晶粒组织过于粗大从而导致硬度下降。同时熔敷层与重熔区晶粒尺寸差异较大,较高的电弧电压导致弧柱拉长,电弧空间扩展,电弧对熔池的保护作用减弱,熔池表面局部被氧化,在熔敷层中产生气孔缺陷,使得硬度值出现较大波动。

2.5 接头力学试验性能分析

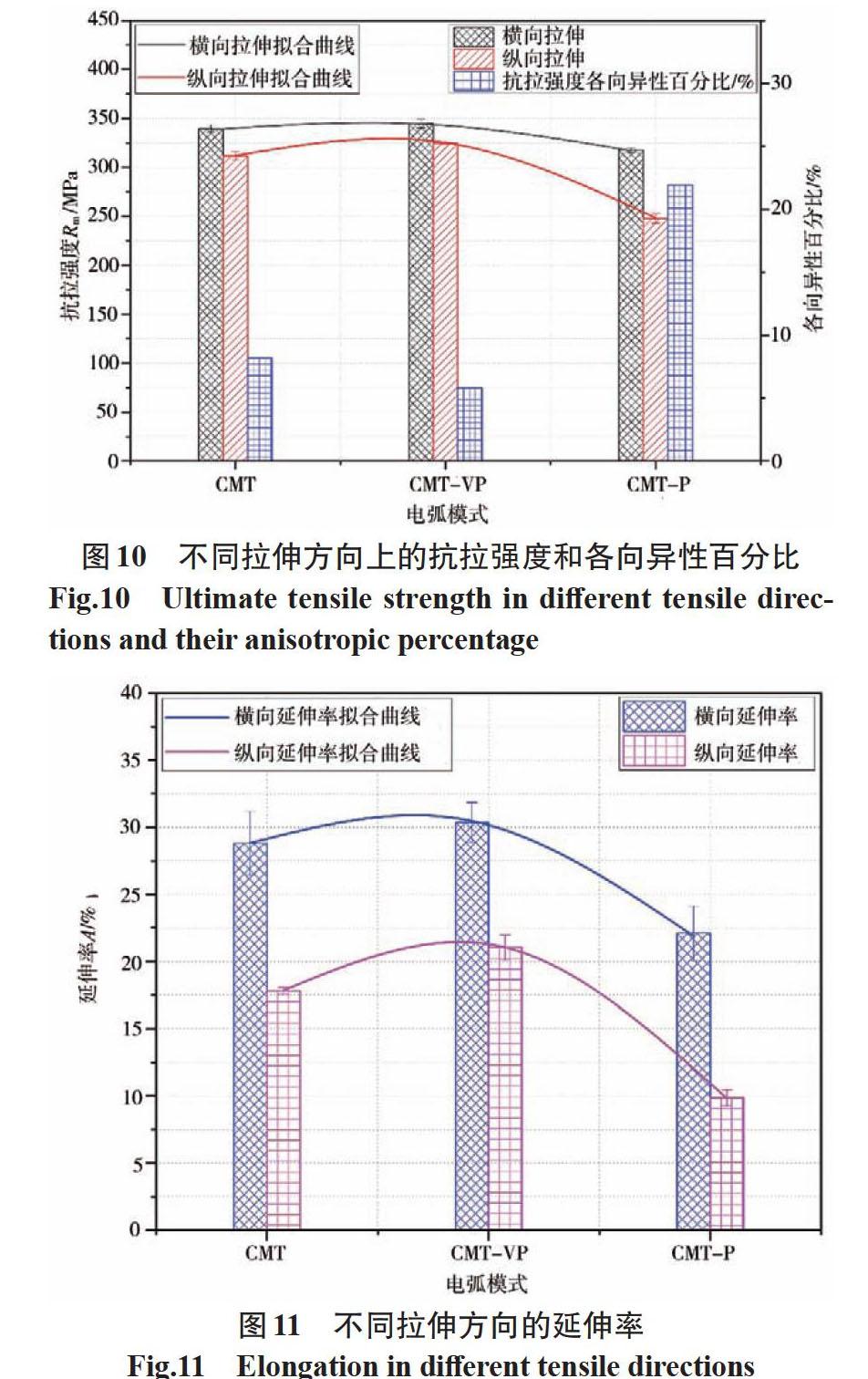

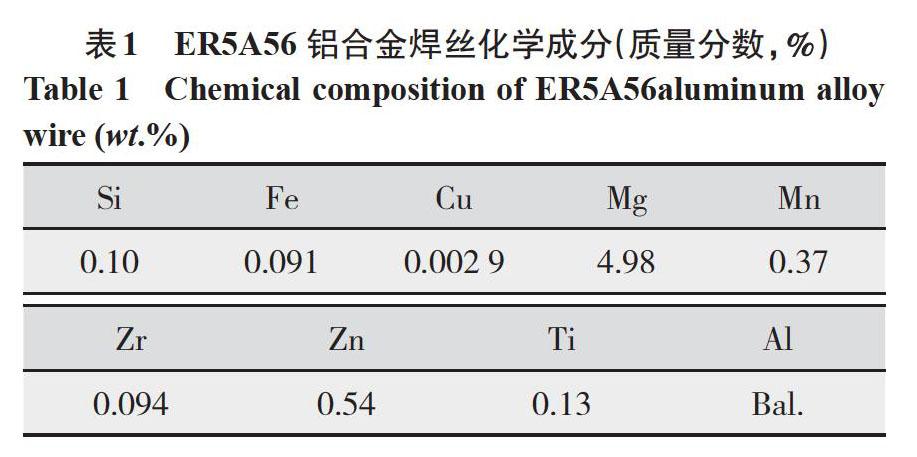

不同拉伸方向上的抗拉强度和延伸率分别如图10、图11所示。在三种不同电弧模式下,横向拉伸试样的抗拉强度高于纵向拉伸试样。通过拟合曲线可以看出,电流强度相同的情况下,CMT-VP电弧模式下横向和纵向拉伸试样的抗拉强度最高,分别达到344.68 MPa和324.61 MPa,其延伸率也最大,达到30.33%和21.04%。而在CMT-P电弧模式下,横向和纵向试样的抗拉强度及延伸率最低。

CMT-VP电弧模式下横向和纵向拉伸试样的抗拉强度差异非常小,因此各向异性百分比最小,仅为5.82%。分析认为,晶粒组织分布的不连续性导致不同拉伸方向的拉伸性能出现差异。在横向拉伸方向上,虽然细晶区与粗晶区晶粒尺寸存在差别,但晶区分布是连续的,且均沿着拉伸方向分布;而纵向拉伸试样上晶区的分布则呈现出不连续性,细晶区与粗晶区的延伸方向均与拉伸方向不同,易导致试样在细晶与粗晶间的薄弱环节断裂,因此表现出横向拉伸性能优于纵向。Al-Mg合金为非热处理强化铝合金,析出相主要为金属间化合物θ相(Al3Mg2)。Zhang[6]等人指出,铝镁合金析出相主要存在于晶界上,第二相强化不是主要强化机制,且固溶强化效果一致,实验结果表明晶界偏转角呈现随机分布,因此细晶强化为主要影响拉伸性能的机制。而由霍尔-佩奇公式(Hall-Petch)可知,晶粒尺寸越小细晶强化作用越大。由图8的金相组织可以看出,CMT-VP电弧下低的焊接线能量使得制备的薄壁试样晶粒尺寸较小,熔敷层与重熔区组织晶粒尺寸差别较小,具有相对均匀的微观组织结构,因此力学性能更高;而CMT-P电弧下熔滴过渡尺寸较大,高的电弧电压使得弧长增加,电弧空间扩展,向熔池析出更多的热量,同时电弧长时间地加热熔池,最终导致热输入量最大。晶粒尺寸变大的同时不同晶区的差异更为明显,使得拉伸性能降低,各向异性百分比达到21.94%;CMT电弧的焊接线能量略高于CMT-VP,晶粒尺寸略大,因此拉伸性能介于两者之间。

3 结论

对CMT、CMT-VP和CMT-P三种不同工艺下的电弧特性及增材制造的5A56铝合金构件的宏观形貌、微观组织和力学性能进行了对比分析,得出了以下结论:

(1)电弧模式的不同导致电弧行为和熔滴过渡形式产生改变,CMT-VP周期在EN阶段弧根上爬包裹熔滴,极区的热量加大了焊丝熔化量,使得熔滴尺寸变大。CMT-P中脉冲阶段电弧电压和电流都处于峰值,导致电弧力较大,熔滴过渡呈滴状。

(2)三种电弧模式的单层焊接线能量大小为CMT-P >CMT>CMT-VP。由于EN階段焊丝熔化量增加,CMT-VP熔敷层熔宽和层高均较CMT电弧有所增加,分别为7.57 mm和2.40 mm。CMT-P电弧在脉冲阶段电弧力对熔池产生强烈的震荡,焊接线能量增加,使得熔宽最宽达到7.98 mm,而层高最低,仅为1.99 mm。

(3)观察熔敷层金相组织发现,由于CMT-VP电弧的焊接线能量最小,晶粒组织较为细小,且分布相对均匀,平均晶粒度最小,为20.93 μm。CMT-VP电弧下的薄壁试样的显微硬度最高,为86.01 HV。其横向和纵向拉伸试样的抗拉强度都优于其他两种电弧模式,分别为344.68 MPa和324.61 MPa,同时延伸率也最大,为30.33%和21.04%。

参考文献:

卢振洋,田宏宇,陈树君,等.电弧增减材复合制造精度控制研究进展[J]. 金属学报,2020,56(1):83-89.

王庭庭,张元彬,谢岳良.丝材电弧增材制造技术研究现状及展望[J]. 电焊机,2017,47(8):60-64.

王钰,王凯,丁东红,等.金属熔丝增材制造技术的研究现状与展望[J]. 电焊机,2019,49(1):69-77,123.

Ding Donghong,PanZengxi,Dominic Cuiuri,et al. Wire-feed additive manufacturing of metal components:technologies,developments and future interests[J]. The International Journal of Advanced Manufacturing Technology,2015(81):465-481.

Williams S W,Martina F,Addison A C,et al. Wire+Arc Additive Manufacturing[J]. Materials Science and Technology,2016,32(7):641-647.

Chen Zhang,Yu Feili,Ming Gao,et al. Wire arc additive manufacturing of Al-6Mg alloy using variable polarity cold metal transfer arc as power source[J]. Materials Science and Engineering A,2018(711):415-423.

Feng Xuewei,Zhang Lijuan,Chen Guopeng,et al. Microstr-ucture evolution of wire-arc additively manufactured 2319 aluminum alloy with interlayer hammering[J]. Material Science & Engineering A,2021(800):140168.

姚云飞,王缪乾,方学伟,等.冷金属过渡(CMT)增材制造2219铝合金性能[J]. 焊接,2019(6):53-60,68.

梁志敏,赵双双,汪殿龙. 一种铝合金彩色金相着色的方法[P]. 中国专利:103471897,2013-12-25.

张洪涛,冯吉才,胡乐亮. CMT 能量输入特点与熔滴过渡行为[J]. 材料科学与工艺,2012, 20(2):128-132.

Gungor B,Kaluc E,Taban E,et al. Mechanical and micros-tructural properties of robotic Cold Metal Transfer (CMT) welded 5083-H111 and 6082-T651 aluminum alloys[J]. Materials & Design,2014,54(2):207-211.

Wang Dianlong,Wu Chaofeng,Suo Yingchao,et al. Effect of pulse frequency on arc behavior and droplet transfer of 2198 Al-Li alloy by ultrahigh-frequency pulse AC CMT welding [J]. Journal of Materials Research and Technology,2019,8(5):3950-3958.

汪殿龙,张志洋,梁志敏,等.交流CMT动态电弧特征及熔滴过渡行为分析[J]. 焊接學报,2014,35(3):6-10,113.

Li Junjie,Shen Junqi,Hu Shengsun,et al. Microstructure and mechanical properties of 6061/7N01 CMT+P joints[J]. Journal of Materials Processing Tech.,2019(264):134-144.

Kumar N P,Vendan S A,Shanmugam N S. Investigations on the parametric effects of cold metal transfer process on the microstructural aspects in AA6061[J]. Journal of Alloys and Compounds,2016(658):255-264.

李见.材料科学基础[M]. 北京:冶金工业出版社,2006: 287-304.

Ganaba T,Pearce B P,Kerr H W. Grain structure in aluminum alloy GTA welds[J]. Metall Trans A,1980,11(8):1351-1359.

ATAMANENKO T V,ESKIN D G,SLUITER M,et al. On the mechanism of grain refinement in Al-Zr-Ti alloys[J]. Journal of Alloys & Compounds,2011,509(1):57-60.

杨成刚,冀海贵,黄忠宝,等. Ti、Zr元素对2A12铝合金焊缝组织和性能的影响[J]. 热加工工艺,2018,47(3):210-212.