多机器人柔性焊接的主从协调运动控制系统设计

魏秀权 王胜华 蒋启祥

摘要:针对机器人柔性焊接领域,设计实现了一种多机器人主从协调运动控制系统。该系统采用集中控制架构和周期同步位置模式,基于通用的多机器人主从协调运动控制算法,完成从动机器人的协调运动目标矩阵计算,并设计了机器人控制器的主从协调运动控制流程及相应的编程指令集,最后采用4台凯尔达KR1440机器人组成多机器人柔性焊接系统,通过典型主从协调焊接任务的示教编程再现试验,实现了多机器人主从状态的在线切换功能,验证了多机器人主从协调运动控制系统的有效性,为进一步提高机器人焊接系统的柔性水平提供了技术基础。

关键词:多机器人;主从协调;在线切换;柔性焊接

0 前言

随着工业机器人的应用领域越来越广泛,单台机器人完成复杂环境任务的适应能力明显不足,多机器人协调作业系统可以增大操作空间、提高工作效率,增强对复杂环境任务的适应性。文献[1]将多机器人分为主动机器人和从动机器人两类,主动机器人根据运动规划预先给定关节位移、速度和加速度,从动机器人通过主从关系来确定对应值,并首次推导出两台机器人在特定工作条件下末端执行器的位姿齐次约束方程。文献[2]针对机器人控制系统结构,在分析集中控制和分散控制的基础上提出集散控制,并提出集散控制需要解决多机器人间的通讯、基准时钟同步和坐标标定等问题。文献[3]提出一种主从控制方法,通过控制主动机器人的位置而从动机器人采用跟踪控制来保持其在运动学上的约束关系。文献[4]提出了多机器人协作分为耦合运动和叠加运动,并提出了示教方法。文献[5]给出了机器人协调运动约束方程,并提出了两种主从机器人轨迹计算方法,保证末端位姿保持时间上的同步和空间上的约束。

在机器人焊接领域,文献[6]在定义了协调跟随运动和叠加运动的基础上,提出了一种基于双机器人协调焊接和搬运的示教方法,同时提出了根据主动机器人末端轨迹确定从动机器人运动路径的方法。文献[7]从简化运算量的角度出发,提出了基于位置的协调运动控制算法,根据主动机器人焊枪末端位置和姿态,经过运动学坐标变换,推导出背面从动机器人工具末端的运动路径点,从而实现了双面双弧焊机器人焊接。文献[8]指出多机器人协调运动控制是焊接机器人柔性加工的研究重点之一。

综上所述,在机器人柔性焊接领域,多机器人协调运动控制一般采用位置-位置控制模式。多机器人协调的运动约束条件是焊接机器人协调控制研究的基础。在目前已知的多机器人控制系统中,多个机器人间的主从关系一般都是固定的,在执行任务的过程中,机器人间的主从关系无法在线切换,限制了多机器人完成复杂环境任务的适应性。

文中设计实现了一种以机器人柔性焊接为应用背景的多机器人主从协调运动控制系统,构建了由4台机器人组成的柔性焊接主从协调试验系统,进行了典型主从协调焊接任务的示教编程再现试验,实现了多机器人主从状态的在线切换功能,为进一步提高机器人焊接系统的柔性水平提供了技术基础。

1 多机器人主从协调运动控制系统

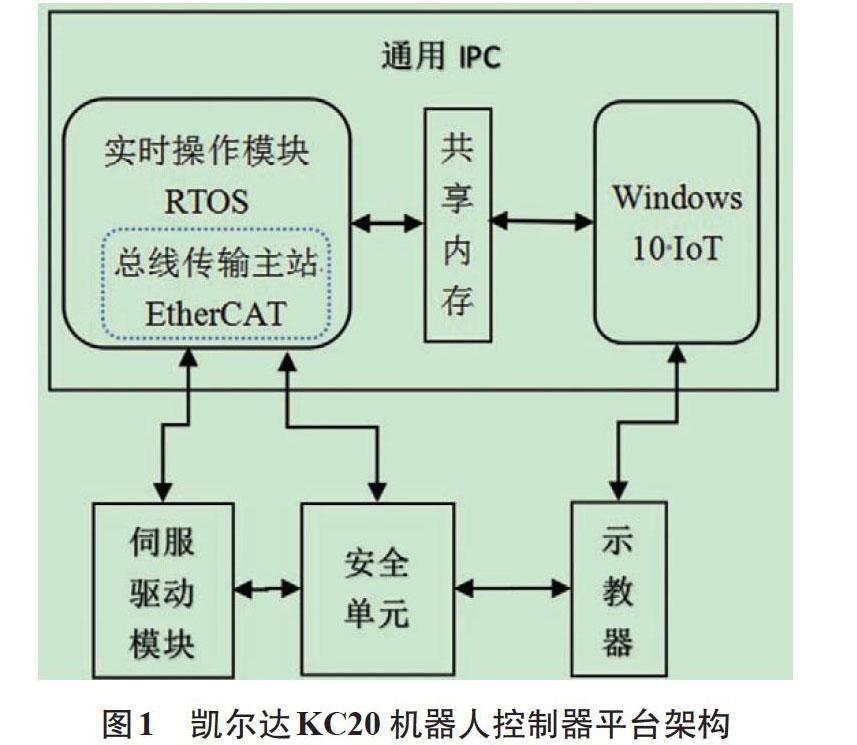

文中在凯尔达KC20机器人控制器平台设计实现了多机器人主从协调运动控制系统,如图1所示,KC20平台是基于通用工业计算机的实时总线架构机器人控制器。控制器硬件系统包括:通用工业计算机、伺服驱动模块、安全单元和示教器;通用工业计算机上同时安装实时操作系统RTOS和非实时操作系统Windows,两者通过共享内存通讯;实时操作系统RTOS上运行EtherCAT总线传输主站,伺服驱动模块和安全单元设定为EtherCAT从站,三者通过EtherCAT总线协议通讯。

多机器人主从协调运动控制系统采用集中控制架构,实现一台通用计算机控制多台机器人,每台机器人对应独立的伺服驱动模块作为EtherCAT总线从站,在通用工业计算机的实时操作系统RTOS上运行EtherCAT总线传输主站,实现集中控制。多机器人协调运动控制采用周期同步位置模式,主动机器人作为焊接变位系统,夹持待焊工件按预先规划的轨迹运动,保证最佳的焊接位姿。从动机器人作为焊接装置,夹持焊枪沿焊缝轨迹运动施焊,保证连续变化的工件坐标系上焊接速度和轨迹的准确性,实现主从机器人的协调运动焊接作业。

2 多机器人主从协调运动控制算法

多机器人协调运动需要具有协调关系的各主从机器人在运动过程中保持机器人末端位姿之间的相对位姿关系不变。由于从动机器人跟随主动机器人运动,因此从动机器人不需要单独的轨迹示教指令,整个系统的示教和规划可以在主动机器人的基坐标系下完成。在多机器人系统中,任意时刻有且仅有一台机器人作为主动机器人,但可以存在多台从动机器人。

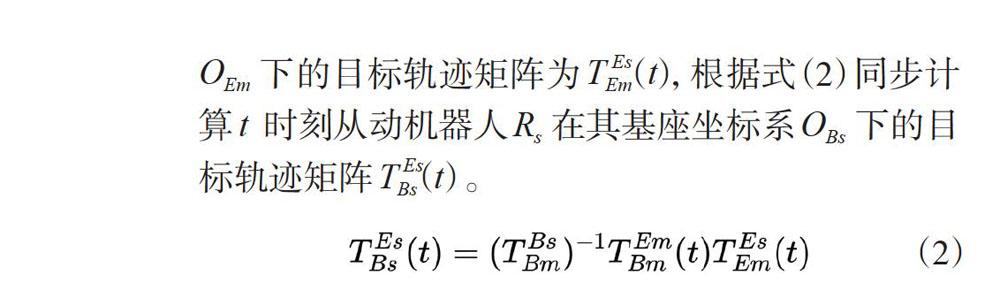

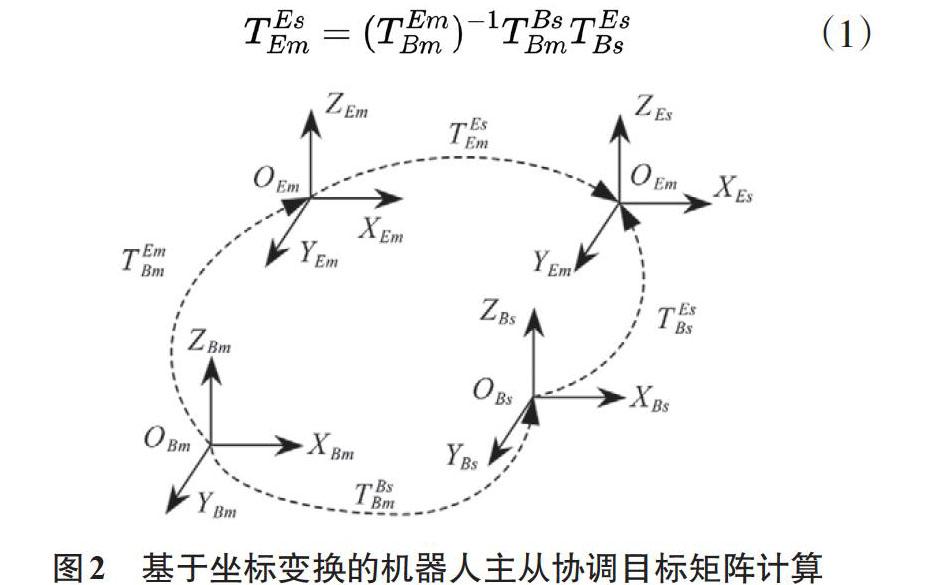

考虑到算法的通用性,设定多机器人中任意两台机器人的基座坐标系OB与世界坐标系OW的相对位姿关系是固定的,不会随时间变化。基于坐标变换的机器人主从协调目标矩阵计算如图2所示,若Rm为主动机器人,Rs为从动机器人,则主从机器人基座坐标系的相对位姿矩阵TBsBm为常量,可通过事先标定程序获得。TBmTm和TBsEs分别为主动机器人Rm和从动机器人Rs的正运动学转换矩阵,可根据机器人当前时刻的关节角进行计算,由式(1)可以计算当前时刻主从机器人末端坐标系的相对位姿矩阵TEmEs。

机器人主从协调运动轨迹规划问题,可以描述为在已知TBsBm的条件下,在t时刻,主动机器人Rm在其基座坐标系OBm下的目标轨迹矩阵为TBmEm(t),同时从动机器人Rs在主动机器人Rm末端坐标系OEm下的目标轨迹矩阵为TEmEs(t),根据式(2)同步计算t时刻从动机器人Rs在其基座坐标系OBs下的目标轨迹矩阵TBsEs(t)。

3 多机器人主从协调运动控制流程及指令集

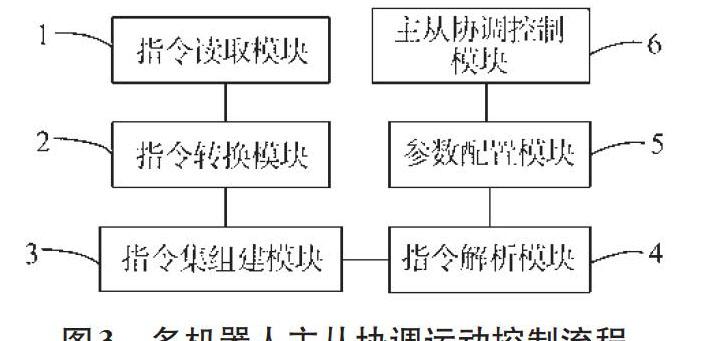

在通用多机器人主从协调运动控制算法基础上,文中设计了如图3所示的多机器人主从协调运动控制流程。

在該控制流程中,步骤1读取作业程序中的指令;步骤2将每条指令转换为指令列表并进行存储,指令列表内包含每条指令的类型以及参数;步骤3提取指令列表中的运动型指令并构建运动指令集;步骤4解析运动指令集获得每台机器人的编号、当前主从关系、当前插补类型以及其他运动参数信息;步骤5根据上述参数信息匹配事先标定的主从机器人基座坐标系的相对位姿矩阵;步骤6在机器人运动轨迹规划中,根据每台机器人的主从关系和运动参数,调用多机器人主从协调运动控制算法计算从动机器人运动轨迹目标矩阵,从而实现多个机器人的主从协调控制运动规划。

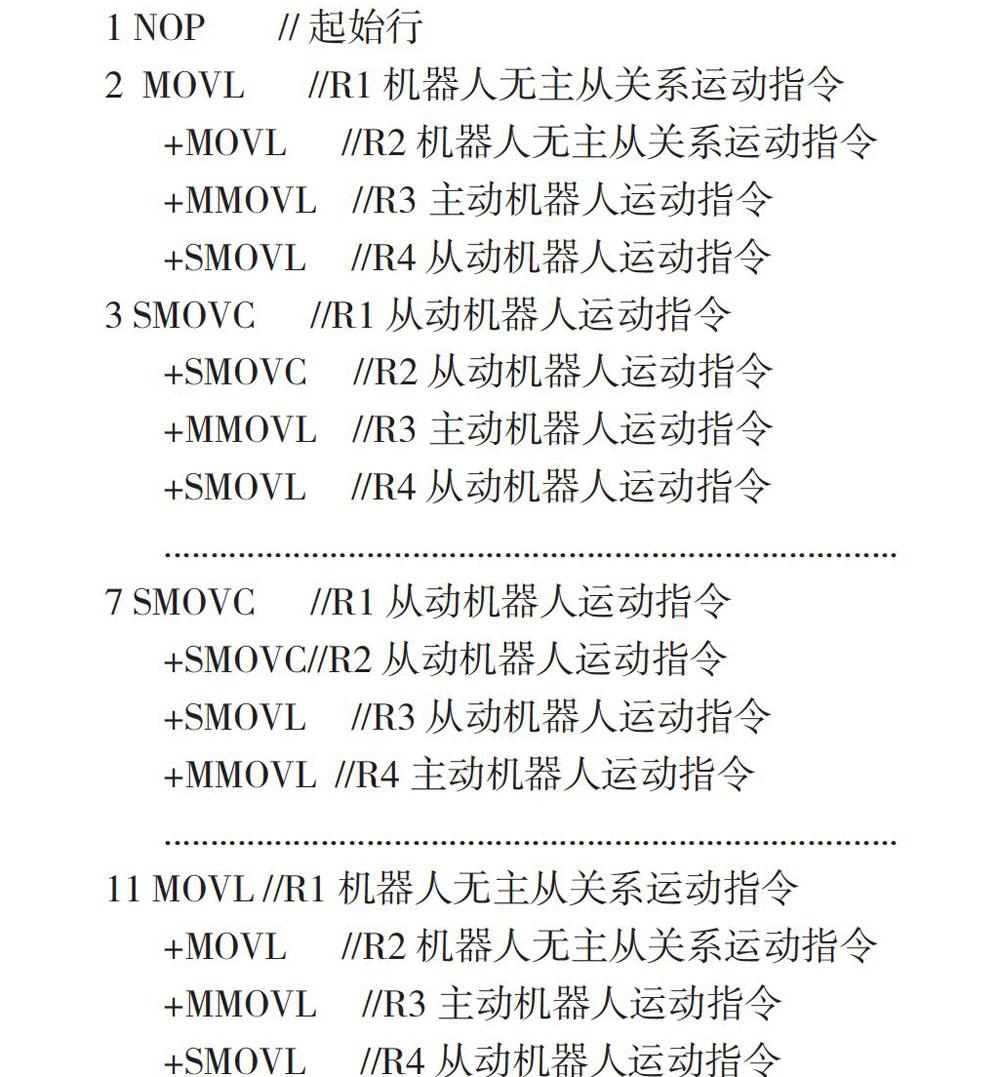

为了实现多机器人主从状态的在线切换协调,开发了相应的编程指令集,将每台机器人当前的主从信息集成于该机器人的运动指令中,可在一个执行任务中根据不同阶段需求在线切换多机器人间的主从状态。在该编程指令集中,指令“ SMOV ”表示对应的机器人为从动状态、指令“ MMOV ”表示对应的机器人为主动状态,指令“ MOV ”表示对应的机器人无主从状态,不进行主从协调运动控制。

将每台机器人当前的主从关系信息集成于该机器人的运动指令中,使得用户可以通过机器人作业程序来设定每台机器人的主从关系。由于机器人作业程序以指令的执行顺序从时序上限定了每个时刻各机器人的动作,而基于作业程序指令获得主从信息的控制方式使机器人的主从信息可以跟随任务的时序变化,从而实现每台机器人在不同任务阶段内主从关系的在线切换。

4 多机器人主从协调运动控制试验

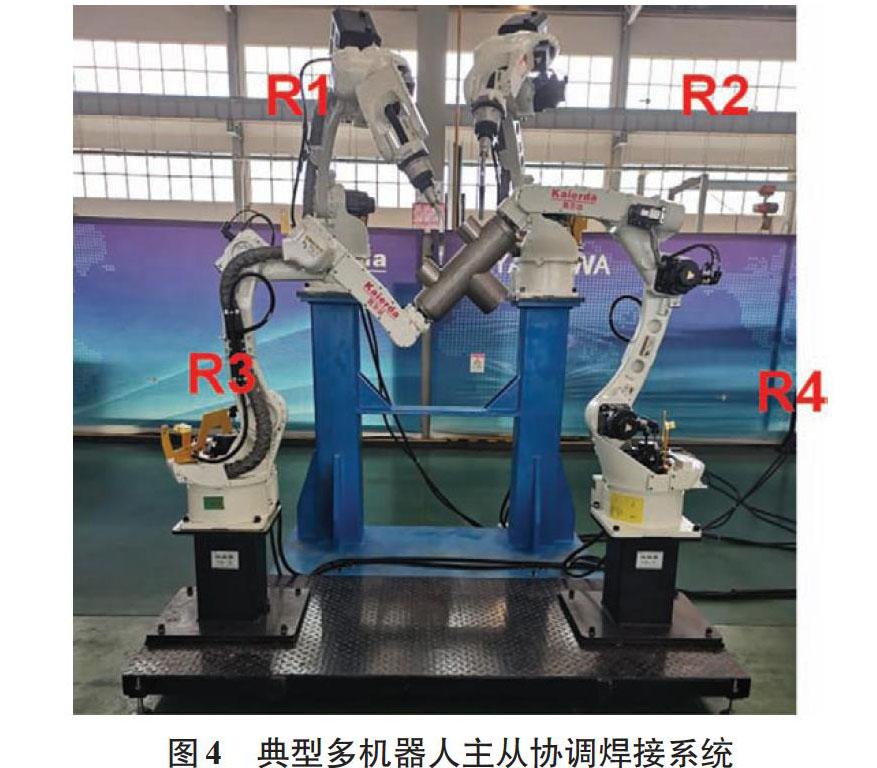

为了测试多机器人主从协调运动控制算法的通用性,验证主从协调运动控制流程及相应编程指令集的有效性,构建了如图4所示的由4台凯尔达KR1440机器人组成的柔性焊接主从协调试验系统,进行典型主从协调焊接任务的示教编程再现试验,同时测试多机器人主从状态的在线切换功能。

在由4台机器人构成的主从协调控制柔性焊接系统中,R1和R2为焊接机器人,R3和R4为变位机器人。若设定R3为主动机器人,则R4为从动机器人,R3和R4共同夹持工件完成变位操作,同时设定R1和R2为从动机器人,通过末端安装的焊接作业工具实施焊接。目前商用机器人控制系统在机器人程序执行过程中,机器人的主从关系是无法在线切换的,若在实际应用中要求设定R4为主动机器人,R3为从动机器人,需要在示教状态下重新配置主从关系,且一旦主从关系更改,原有根据旧的主从关系编写的机器人作业程序失效,运行原有作业程序将带来不可预知的风险。

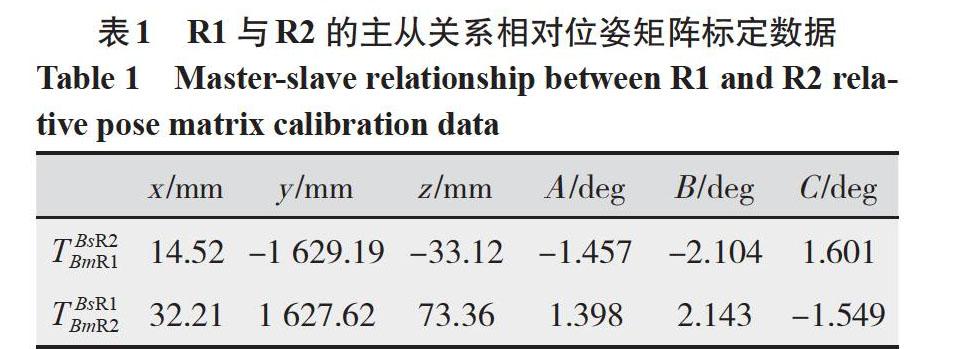

对4台机器人的6组主从机器人基座坐标系的相对位姿矩阵进行标定,以其中一组R1与R2的标定结果为例,标定数据如表1所示。

针对如图4所示的多机器人主从协调焊接系统和典型相贯线管道工件进行系统测试验证,通过专用主从协调编程指令集进行示教编程,编写的多机器人主从协调运动控制示例程序如下

在再现模式下,运行多机器人主从协调运动控制示例程序。该程序的第2和11行,R3为主动机器人,R4为从动机器人,R1和R2不参与主从协调运动;在第3到6行,R1和R2在线切换为从动机器人,与主动机器人R3做主从协调运动;在第7到10行,R4在线切换为主动机器人,R3在线切换为从动机器人,R1、R2和R3同时与主动机器人R4做主从协调运动。

通过上述试验验证了多机器人主从协调运动控制算法的通用性和主从协调运动控制流程及相应编程指令集的有效性,用户在示教编程过程中可根据需求通过编程指令灵活切换每台机器人不同任务阶段的主从状态,再现执行任务程序时各机器人的主从状态可在线切换,提高了多机器人系统完成复杂任务时的适应性。

5 结论

设计实现了一种以机器人柔性焊接为应用背景的多机器人主从协调运动控制系统,采用集中控制架构和位置-位置控制模式,基于通用的多机器人主从协调运动控制算法完成从动机器人协调运动目标矩阵计算,并设计了机器人控制器的主从协调运动控制流程及相应的编程指令集。试验结果表明,文中提出的多机器人主从协调运动控制算法具有通用性,设计的主从协调运动控制流程合理有效,开发的主从协调运动编程指令集便捷高效,实现了多机器人主从状态的在线切换功能,为进一步提高机器人焊接系统的柔性水平提供了技术基础。

参考文献:

J Y S Luh,Y F Zheng. Constrained relations between two coordinated industrial robots for motion control[J]. The International Journal of Robotics Research,1987,6(3):60-70.

曲道奎,谈大龙,张春杰,等.双机器人协调控制系统[J]. 机器人,1991,13(3):6-11.

Kazuhiro Kosuge,Jun Ishikawa. Task-oriented control of single-master multi-slave manipulator system[J]. Robotics and Autonomous Systems,1994,12(1-2):95-105.

孟石,戴先中,甘亞辉.多机器人协作系统轨迹约束关系分析及示教方法[J]. 机器人,2012,34(5):546-552,565.

王雷,徐翔鸣. 双机器人主从协调控制系统研究[J]. 工业控制计算机,2017,30(5):55-57.

Gan Yahui,Dai Xianzhong. Kinematic cooperation analysis and trajectory teaching in multiple robots system for welding[C]// International Conference on Emerging Technologies and Factory Automation,2011:1-8.

张华军,张广军,蔡春波,等. 双面双弧焊机器人主从协调运动控制 [J]. 焊接学报,2011,32(1):25-28.

张华军,蔡春波,陆汉忠. 大型结构件多机器人焊接协调及智能化技术概况 [J]. 航空制造技术,2013(22):49-51.