激光熔丝增材制造过程的温度与组织演变研究

邸艳艳 黄安国 叶杰

摘要:激光熔丝增材制造工艺参数对凝固组织特别是晶粒尺寸有重要影响,从而影响成形件的性能。基于有限元方法对激光熔丝增材316L不锈钢过程的热历史进行了仿真,研究了不同增材工艺对晶粒尺寸的影响。结果表明,模拟得到的熔池尺寸于与实际相吻合,在垂直于扫描方向和厚度方向均有能量传递。随着扫描速度的增加,成形过程的最高温度减小。单层组织的底部区域为胞状晶、中部区域为粗大的柱状树枝晶、顶部区域为细小的等轴晶,柱状树枝晶的一次枝晶间距随扫描速度的增加而减小。

关键词:激光熔丝增材;温度场;组织演变

0 前言

激光熔丝增材制造技术具有生产接近最终成形形状的金属零件的能力,可实现难加工金属的制造,并且具有灵活性、制造周期短、材料利用率高、成本低的优点,相对于传统制造技术具有很大的优势[1-2]。激光增材制造中微观结构的形成和热过程密切相关,热过程受许多加工参数(如扫描速度,激光功率和送丝速度)的影响。近年来国内外许多学者对激光增材制造过程温度分布和微观结构演变进行了研究。任朝晖[3]用ABAQUS软件建立其完全热力耦合有限元模型,研究Ti-6Al-4V钛合金单道多层薄壁件沉积过程中的热循环特性和残余应力分布。李俐群[4]结合有限元数值模拟方法,研究了Ti6Al4V单墙体的激光熔化沉积过程中激光功率、扫描速度等对熔池尺寸、微观组织定向生长特性的影响规律。Tran[5]通过建立三维传热模型,可以准确地预测激光熔覆区过程的温度场,并研究了热历史与堆积层最终的微观结构之间的关系。

本文通过有限元建模和实验相结合的分析,重点研究研究不同激光熔丝增材制造的工艺参数对温度和晶粒尺寸的影响规律。

1 实验材料和方法

实验所用的焊丝和基板均为316L不锈钢,丝的直径为1.2 mm,其化学成分如表1所示。实验采用的主要设备为福尼斯TransPuls Synergic 4000焊机和光纤激光器,试验参数如表2所示。

2 增材过程温度场数值仿真

2.1 有限元模型的建立

建立的几何模型如图1所示,为了获得较高的计算机高度,划分网格时堆积部位附近的网格比较密集,远离堆积的区域网格尺寸较大,如图2所示。模拟过程中采用生死单元法,堆积时为活单元,未堆积部位为死单元。316L不锈钢的热物性参数如3所示。

2.2 热分析

激光熔丝增材过程是一个快冷快热的瞬态非线性过程,增材过程涉及传热学、冶金学和力学,十分复杂[6-7]。为便于计算,进行如下假设:材料各向同性;忽略熔池的流动和重力的影响;忽略基板对工作台和夹具的热传导。激光熔丝增材制造过程中存在热传导、热对流以及热辐射三种传热方式。综合考虑这些因素,建立三维瞬态传热方程:

热源模型对于温度场仿真非常关键。激光照射时能量主要在中心,从中心到边缘呈现降低趋势,所以用体热源比较合适。目前大多数学者采用高斯体热源来描述激光的能量分布[8]。高斯旋转体热源模型的数学模型为:

式中 H为体热源高度,η为热效率系数。

3 结果与分析

3.1 扫描速度对熔池形貌和温度分布的影响

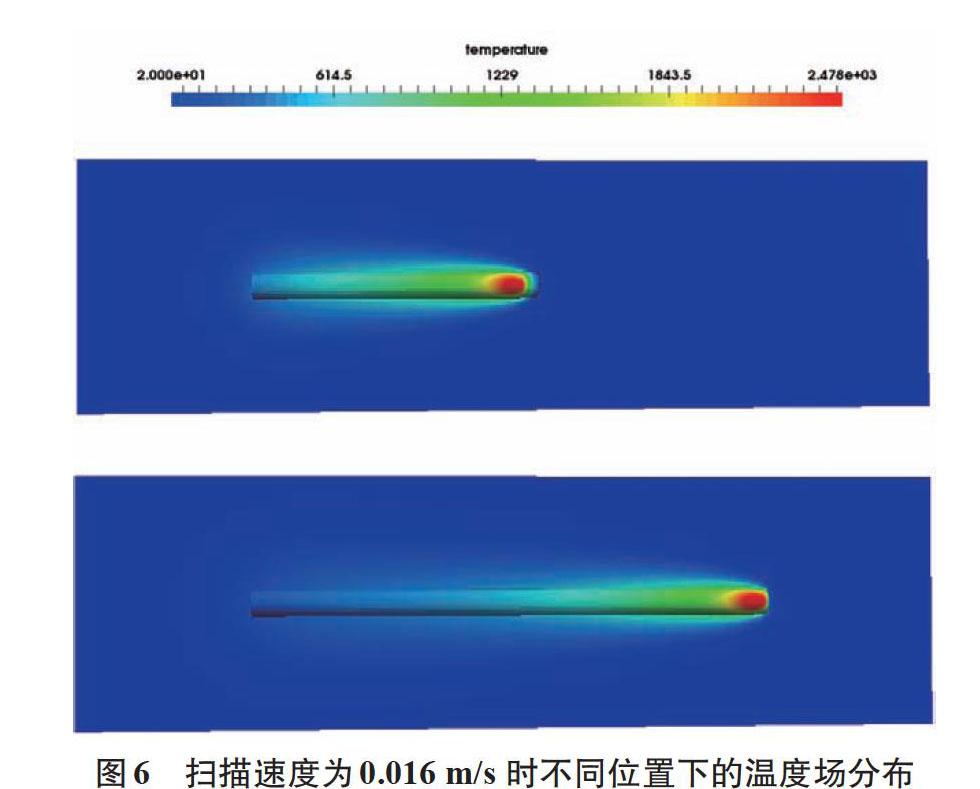

扫描速度为0.012 m/s时的熔池尺寸与模拟的结果的对比如图3所示。通过计算,熔池形貌的误差大约为0.806%,误差很小,基本上一致。图4、图5、图6为单层扫描速度分别为0.008 m/s、0.012 m/s和0.016 m/s的不同位置温度分布结果。可以看出,增材过程中在垂直于扫描方向和基板高度方向均有能量传递,但是在基体底部区域和边界区域温度变化不明显。原因是堆积层和基板之间是固态传热,效率小于熔池内液态金属之间的对流传热。模拟结果显示熔池平均温度随扫描速度的增大逐渐减小。扫描速度越快,热源加热熔化丝材的时间越短,给予的热量就越少,丝材可能没有足够时间充分熔化,导致熔池内最高温度越低。

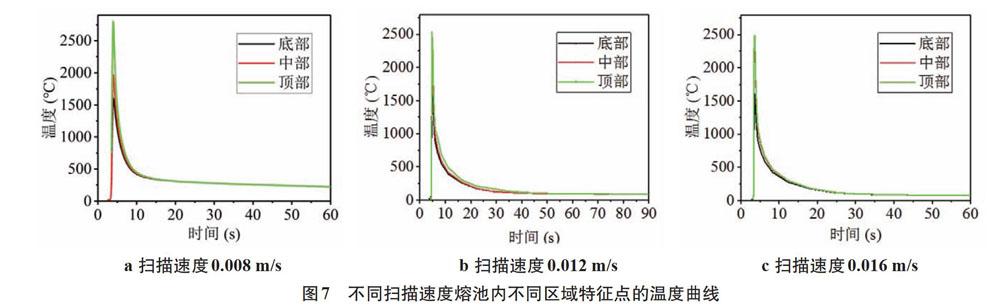

图7、图8分别为三种扫描速度下熔池底部、中部、顶部区域特征点随时间变化的温度曲线。可以看出,熔池底部温度最低,熔池中部即基板与沉积层的界面处温度梯度最大。原因是增材是一个快速加热和冷却的过程,激光照射时,材料迅速熔化,与基板接触,形成较大的温差,会形成熔池底部较高的温度梯度。由于熔池内部不同区域的传热能力有差异和激光能量分布不均,顶部区域到其他部分的热量比顶部区域向室内环境的传热弱得多,顶部相对其他区域具有较强的对流和辐射,所以会形成中部有更高的温度梯度。

3.2 扫描速度对微观结构的影响

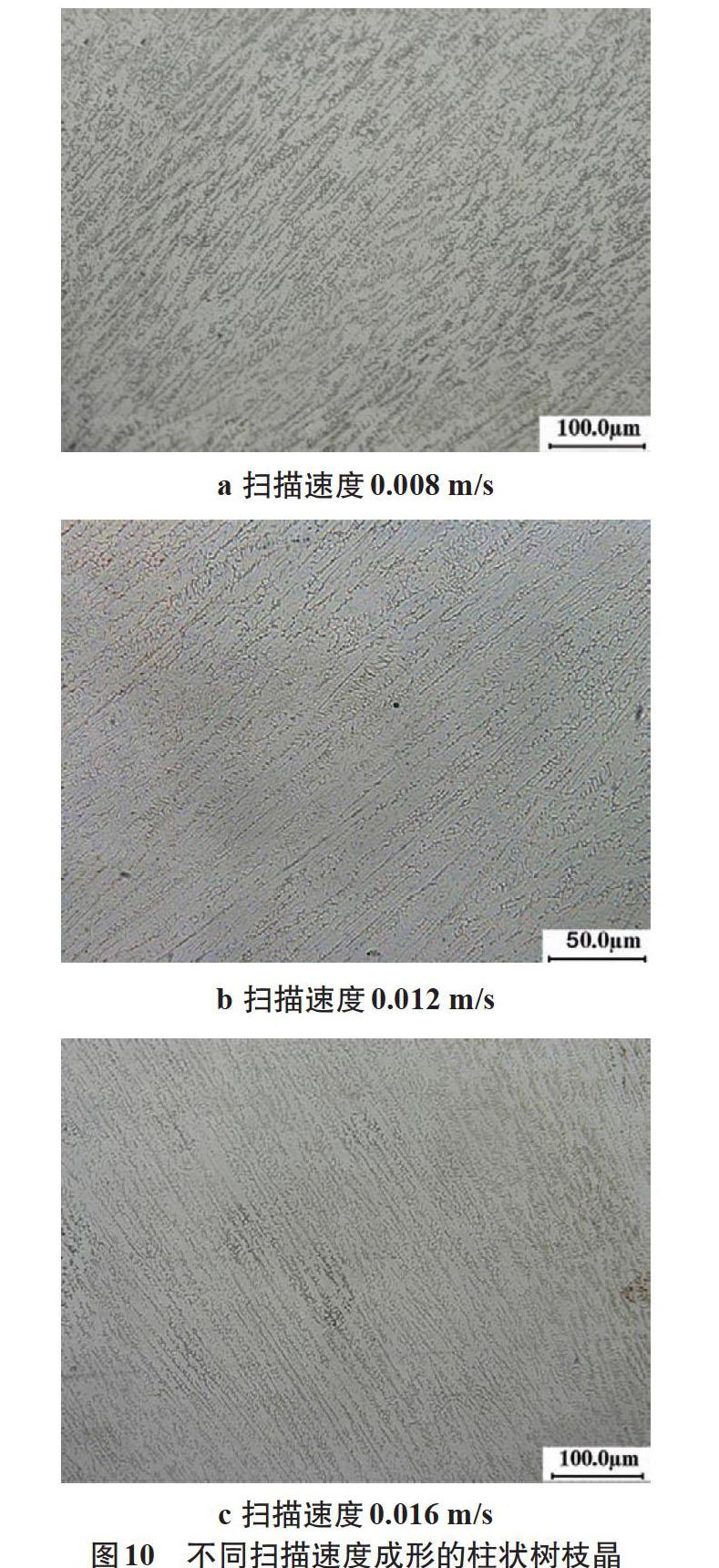

激光熔丝增材成形的316L不锈钢试样的微观如图9、图10所示。可以看到沉积态的组织主要由奥氏体和铁素体相组成;靠近熔合线部位主要为胞状晶,熔池中部存在大量粗大的柱状树枝晶,顶部区域为细小的等轴晶。通过计算得到在扫描速度分别为0.008 m/s、0.012 m/s和0.016 m/s时柱状晶的一次枝晶间距分别为11.875 μm、11.039 5 μm、8.734 1 μm。随着扫描速度的增加,奥氏体柱状枝晶的一次枝晶间距逐渐减小。由于当其他工艺参数一定时,随着扫描速度的增加,激光热源移动速度增加,熔池内部温度梯度减小,熔池冷却速率和凝固速率变大,液固转变时间减小,导致晶粒生长时间变小,奥氏体柱状枝晶一次枝晶间距减小。

4 结论

(1)采用有限元法对激光熔丝增材制造过程的温度演变进行仿真,在垂直于扫描方向和厚度方向均有能量传递,但是基体底部和边界上温度没有较大变化。

(2)随着扫描速度的增加,激光熔丝增材制造过程中的平均温度呈下降趋势。

(3)柱状树枝晶的一次枝晶间距随着扫描速度的增加而减小。

参考文献:

吴影,刘艳,陈文静,等. 超高速激光熔覆技术研究现状及其发展方向[J]. 电焊机,2020,50(3):1-10.

郭一蒙,彭勇,江俊龙. 4043铝合金激光熔丝增材制造工艺研究[J]. 热加工工艺,2019,48(5):245-247.

任朝晖,刘振,周世华,等. 钛合金激光熔丝增材制造的温度场与应力场模拟[J]. 东北大学学报(自然科学版),2020,41(4):551-556.

李俐群,王建东,吴潮潮,等. Ti6Al4V激光熔化沉积熔池温度场与微观组织特性[J]. 中国激光,2017,44(3):119-126.

H S Tran,J T Tchuindjang,H Paydas,et al. 3D thermal finite element analysis of laser cladding processed Ti-6Al-4V part with microstructural correlations[J]. Materials and Design,2017(128):130-142.

杜洋,乔凤斌,郭立杰,等. AlSi10Mg粉末激光选区熔化温度场的数值模拟[J].电焊机,2018,48(8):34-43.

刘立君,刘大宇,崔元彪,等. 模具磨损表面激光熔覆修复层的数值模拟技术[J]. 电焊机,2020,50(7):46-52.

杨庆文. 激光焊接汽车DP1000钢的数值模拟[J]. 電焊机,2015,45(2):100-104.