一种开放式工业机器人控制器的断电保护和时序管理系统

王胜华 魏秀权 蒋启祥

摘要:本文针对以PC为控制系统核心架构的开放式机器人系统,在外部主电源异常断开、上电中对系统程序和数据保护的问题,设计并开发了断电保护和时序管理系统。该系统可以在外部主电源断电后由断电保护电源持续提供电源供给,同时在再次上电后通过电源时序管理单元以及专门设计的时序控制逻辑来确保机器人控制系统的正常关闭和启动。该系统提高了机器人控制系统的稳定性、可靠性,满足用户高效、高品质生产的需求。

关键词:工业机器人;控制系统;断电保护;时序管理

0 前言

機器人控制系统中,开放式控制系统是目前国际上控制系统发展的趋势[1],在可扩展性、互操作性、可移植性等方面具有明显的优势。其中PC成为机器人控制器核心架构的首选,其具有成本低、开放性好、完备的软件开发环境、丰富的软件资源和良好的通讯功能[2-4]等优点。

在采用PC作为机器人控制系统核心架构的开放式系统中,机器人的作业程序和控制算法均是由机器人控制器安装在PC中的操作系统来实现。在机器人作为产品应用于实际作业过程中,当机器人控制器的供电电源异常断开时,操作系统和机器人程序会发生非正常关闭,极容易造成操作系统内数据的损坏,机器人重启后将无法再继续执行当前的作业,甚至无法再正常工作。

为了解决这一问题,在一些PC的应用中,则采用UPS电源来保持PC的持续工作和自动关机[5]。目前机器人厂商主要采用两种方式来实现断电保护,第一种方法是在机器人控制器中采用高速CMOS存储器来实现断电瞬间操作系统内数据的存储,但是由于其存储容量小,只能存储部分重要数据,且成本高;第二种方法是在电源模块中采用独立的备用电池,在控外部断电后继续为操作系统供电以使其能进行数据存储,但备用电池存在寿命短且易损坏等问题。

本文针对上述问题,设计并开发了一种基于PC的开放式机器人控制系统的断电保护和时序管理系统。系统不仅具有断电保护的电源,能实现关机后机器人控制器的电源供给,还具备电源时序管理单元以及时序管理逻辑对电源、机器人控制器以及机器人控制软件进行时序管理,以保障机器人控制系统的稳定、可靠运行。

1 断电保护和时序管理系统的设计

本文采用工业计算机(IPC)作为机器人控制器,如图1所示,机器人的作业程序和参数存储在标准的数据硬盘上,通过控制程序来规划和实现机器人的具体作业。

在实际操作过程中,会出现正常的开、关机,异常的断电、上电(异常开关机)以及关机后立即重新开机等情况。为保护机器人控制系统的软件和数据,使得机器人控制器在上述情况中仍能正常工作,设计并开发了由具有断电保护功能的电源、电源时序管理单元,以及相应的时序管理控制构成的系统,上述单元与控制器一同安装于机器人控制柜中,如图2所示。

2 断电保护和电源时序管理单元设计

开发的控制系统由断电保护电源在外部断电时为机器人控制器持续供电,由电源时序管理单元控制电源和机器人程序的工作。

2.1 断电保护电源

本文开发的电源模块经主电路连接市电并将市电转换后输出至机器人控制器,电源模块在主电路断电后切换至断电保护输出状态,持续为机器人控制器供电,实现断电存储。

电源模块包括电源转换电路、控制器电源模块、网压检测模块以及储能模块。电源转换电路连接于主电路;控制器电源模块连接于电源转换电路且为机器人控制器供电;网压检测模块连接于电源转换电路以检测电源转换电路的输入电压,当电源转换电路的输入电压低于设定阈值时,电源模块输出断电触发信号至电源时序管理单元,电源时序管理单元将该断电触发信号输出至机器人控制器;储能模块连接于控制器电源模块且在主电路正常供电工作时储能,当主电路断电时储能模块输出能量以维持控制器电源模块正常工作,控制器电源模块为机器人控制器供电以使其基于断电信号完成断电存储。

2.2 电源时序管理单元

电源时序管理单元包括电源判断模块、控制器判断模块以及时序控制模块,如图3所示。

电源判断模块在主电路断电后再次上电时,判断电源模块的输出状态,如正常工作状态、断电保护输出状态等。

控制器判断模块判断机器人控制器的状态,包括开机、关机状态。

时序控制模块实时监测电源模块状态、机器人控制器内机器人软件程序的状态以及机器人控制器的断电信号等,根据设计的时序进行关闭、启动机器人控制器,并启动内部机器人软件程序。

3 机器人控制器时序管理逻辑

在机器人实际工作过程中可能遇到人为主动或意外的对机器人控制器断电、上电,外部输入电源、电源模块、机器人控制器、机器人软件程序可能出现多种状态,如表1所示。

根据上述单元的各个状态,对应于机器人实际工作时的情况,设计了机器人控制系统的时序管理逻辑。针对几种常见的情况进行说明。

(1)正常关机。

正常关机时,外部输入电压断电,电源模块进入断电保护输出状态,时序控制模块收到断电信号,并通知机器人软件程序进行数据与程序保存工作,等收到软件程序关闭信号后,再延时一定时间关闭机器人控制器。机器人正常关机后,外部电压(VIN)、断电保护电源电压(VCPS)、关机信号(B)、机器人控制器状态(VIPC)的变化如图4所示。

(2)断电后再上电。

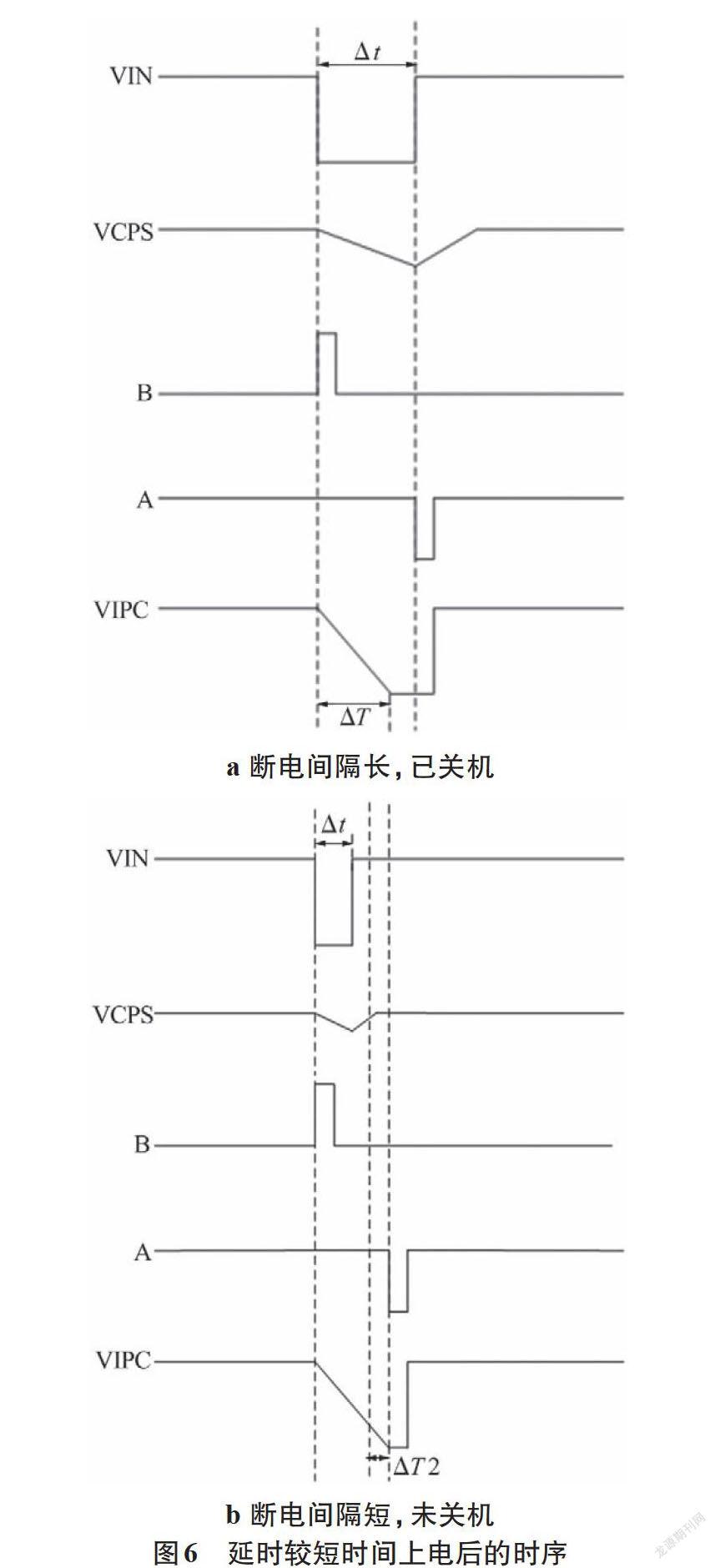

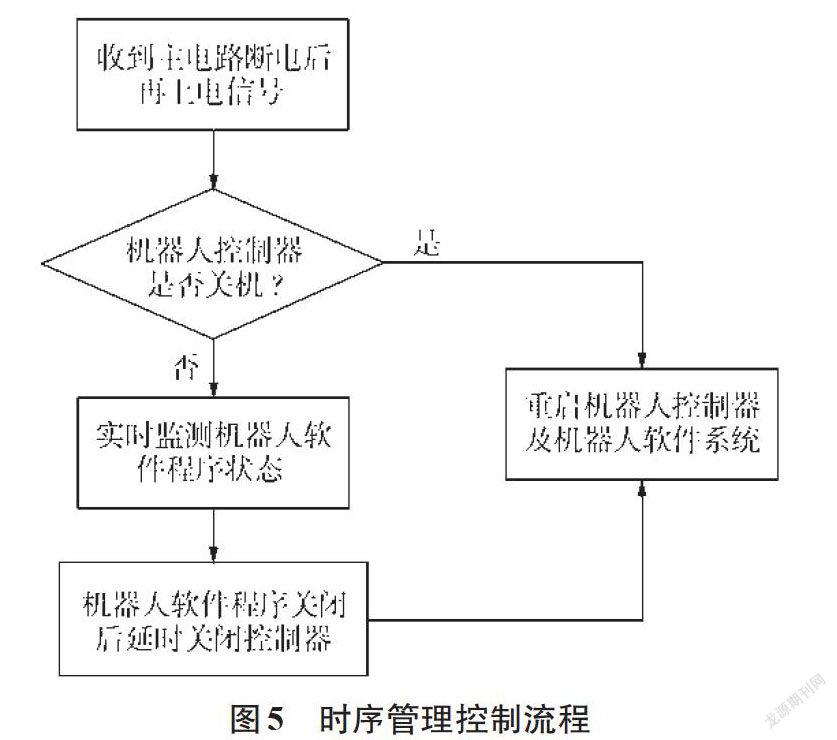

机器人控制系统外部主电源断电后再上电是一个需要专门分析处理的情况。对于机器人断电后很长一段时间再上电,则可以认为是经历了关机→关机完毕→再次开机这一过程。但当间隔时间较短时,会存在机器人软件程序未关闭、机器人控制器未关闭等情况。因此通过时序控制模块实时监测机器人控制状态、机器人软件程序状态,确定了机器人控制系统的时序管理逻辑。核心控制流程示意如图5所示。

在短时间内断电再上电时,如机器人控制器已关闭,说明前次关机过程已完成,执行开机过程;如控制器未关闭,则说明前次关机的流程还未完成,进一步判断机器人软件程序是否关闭,等待其关闭后,延时关闭机器人控制器,再进入正常启动过程。上述兩种情况的时序如图6所示,其中A为机器人控制系统再启动信号。

4 实验验证

针对所设计的断电保护和时序管理系统分别进行实验验证。

(1)断电保护。

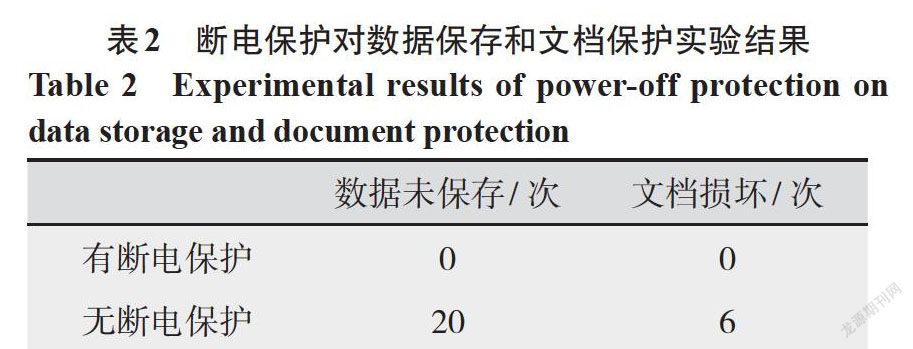

分别在有、无断电保护功能下关机,并相隔较长时间等待系统完全关闭后再打开,确认机器人运行的数据是否能够妥善保存。

经重复测试发现,断电保护功能能够有效解决数据保存和文档损坏的问题,如表2所示。

(2)时序管理系统。

在采用了断电保护功能后,分别就有无时序管理进行实验。分别间隔10 s、20 s、30 s、40 s进行断电后再上电,考察是否能够正常关机和再启动。经测试,在无时序管理情况下,需要间隔至少30 s才能正常关机并启动;而在时序管理系统控制下,无论关机、开机间隔时间多长,均可以正常地重启机器人系统,同时确保机器人运行数据保存、机器人软件程序关闭、IPC重启、机器人控制软件的重启。

5 结论

以PC为控制系统核心架构的开放式机器人系统,在遇到外部主电源异常断开时,会导致上电中对系统程序和数据保存出现问题。本文针对上述问题,设计并开发了一种基于PC的开放式机器人控制系统的断电保护和时序管理系统。该系统可以在外部主电源断电后持续提供电源供给,同时在再次上电后确保机器人控制系统的正常关闭和启动,为后续结合机器人控制器、机器人程序软件、电源及其控制单元等多模块协同工作提供了保障,为进一步完善机器人控制系统的稳定性和可靠性提供了基础,从而满足用户高效、高品质生产的需求。

参考文献:

王天然,曲道奎.工业机器人控制系统的开放体系结构[J].机器人,2002,24(3):256-261.

姚舜.工业机器人控制器实时多任务软件设计与实现[D].湖南:东南大学,2017.

刘升鹏,叶桦,王丹.工业焊接机器人安全控制器的设计与实现[J].工业控制计算机,2009(10):13-14.

王磊,洪广怀,黄武波,等.工业机器人的断电自保护方法和实现该方法的工业机器人[P].中国:201810467656.

2.

北大方正集团有限公司. 通信自检方法、通信自检系统、智能柜及服务器[P].中国:201710237052.4.