碳化钨耐磨材料激光熔覆关键问题

王冬春 杜锦涛 刘辉 栾程群

摘要:碳化钨材料具有高硬度、高熔点等特性,被作为硬质相广泛用于激光熔覆表面强化,能够大幅提升表面耐磨、耐腐蚀性能。碳化钨在提升激光熔覆层性能的同时,也带来了气孔、裂纹、碳化钨颗粒不均等工艺问题,围绕碳化钨材料激光熔覆过程热历程与微观组织演化、熔池对流与元素扩散、碳化钨分解与热损伤、热应力与缺陷抑制,以及碳化钨涂层磨损机理等关键问题,国内外开展了诸多研究,对此进行全面阐述。在此基础上,指出碳化钨材料激光熔覆研究中的不足以及未来发展趋势。

关键词:碳化钨;激光熔覆;微观组织;热损伤;缺陷抑制

0 前言

激光熔覆技术是一种先进制造技术,将高功率密度激光束辐照到基材表面,使基材与熔覆层材料迅速熔化凝固,获得与基材冶金结合的涂层。激光熔覆层具有耐磨、耐蚀、耐热、抗氧化等优异性能。该技术自1974年由美国的D. S. Gnanamuth[1]提出以来,已取得长足进展。硬质相耐磨材料由粘接相与硬质相组成,分别起粘结作用和强化作用。粘接相与金属基材冶金结合;硬质相以固体颗粒形式分布在熔覆层内部,以提高耐磨性,其中以碳化钨(WC)应用最为广泛。

WC为六方晶格结构,理论密度为15.77 g/cm3,熔点2 600~2 870 ℃,硬度可达2 000 HV以上,WC可与Co形成固溶体,与Co有好的湿润性[2]。WC颗粒在金属表面的激光合金化研究较早见于美国海军研究实验室[3],在铝合金和钛合金表面形成厚度约为1 mm的高耐磨性WC/TiC合金化层。WC作为硬质相用于激光熔覆,最早见于美国巴特尔实验室[4],将WC等硬质颗粒加入Co基粉末,获得了较高硬度的耐磨熔覆层。20世纪80年代末以来,国内学者针对WC材料激光熔覆技术进行了广泛研究[5-7]。

WC材料激光熔覆层具有较高硬度和耐磨性,激光熔覆过程中的热历程、熔池对流、元素分解与扩散、热应力是影响WC熔覆层性能与缺陷的重要因素,在激光熔覆制备过程存在一系列科学与工程技术难题,国内外学者已做了大量工作[8-10]。从复杂物理现象中提取科学问题,并对这些科学问题开展研究工作具有重大意义。

1 WC材料激光熔覆关键问题

激光与熔覆层材料相互作用热历程会影响微观组织演化与热应力;熔池流动为WC颗粒在熔覆层中的分布提供驱动力;WC颗粒分解,使C和W元素随熔池流动与熔覆层中的其他元素发生相互作用,形成复杂化合物,尤其是C元素与空气中的O发生反应,会引发熔覆层气孔,作为裂纹源头,造成涂层开裂、腐蚀等失效问题。

1.1 热历程与微观组织演化

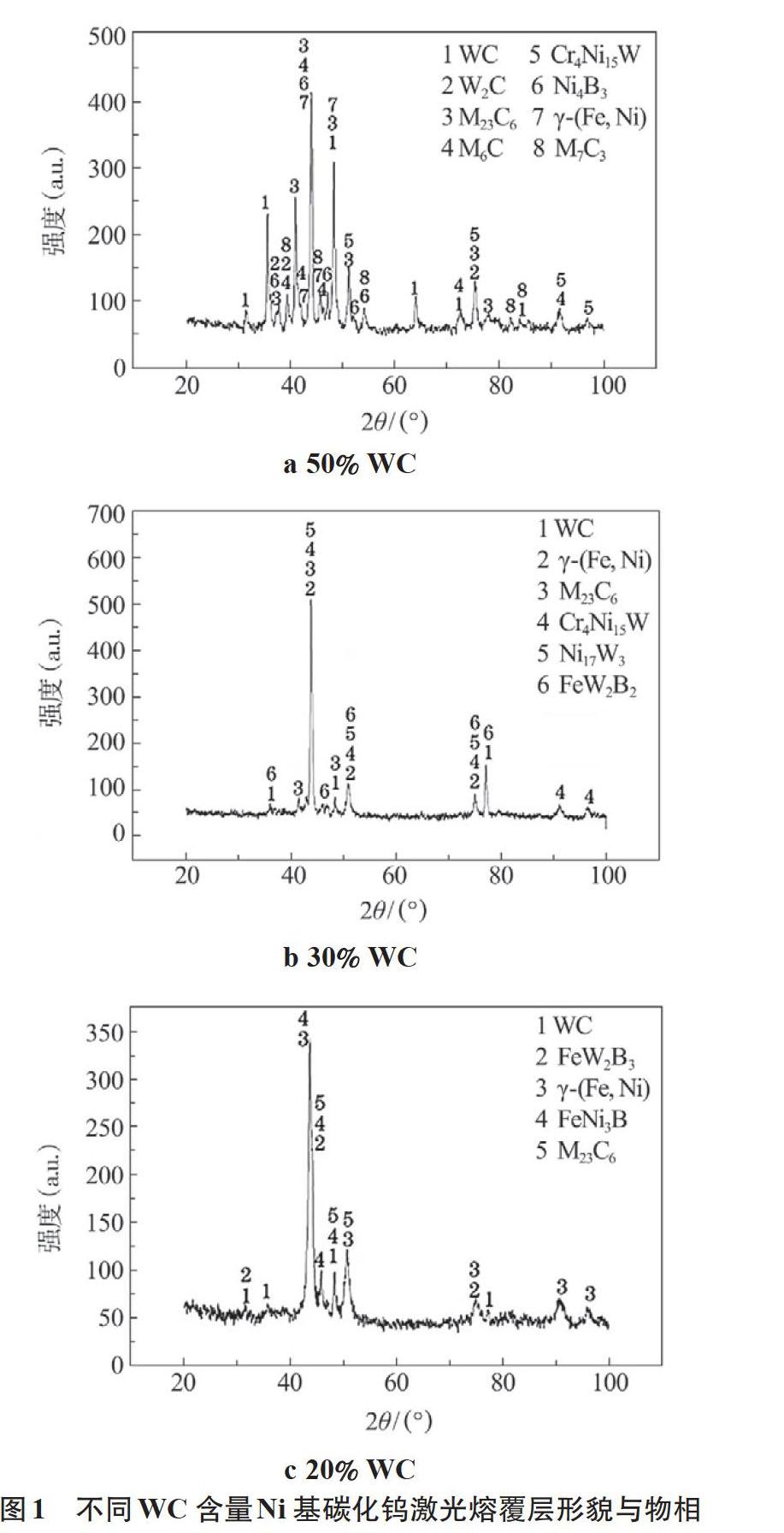

激光熔覆热历程对熔池演化、晶粒形核与生长、化合物有重要影响,决定了熔覆层微观组织。波兰波兹南工业大学Dariusz Bartkowski[11]等人研究了激光功率对WC/Stellite-6熔覆层微观组织与耐磨性的影响,加入60%WC后,微观组织由树枝晶向共晶混合物转变。中国石油大学韩彬等[12]分析了扫描速度对组织和耐磨性的影响,随着扫描速度的增大,底部柱状晶外延生长层宽度减小,组织晶粒细化,显微硬度增大,耐磨性提高。哈尔滨工业大学李福泉等[13]研究了NiCrFeBSi粉末中不同WC含量引起的熔覆层微观组织变化,如图1所示,WC质量分数为20%时,熔覆层主要包含γ-(Fe,Ni)树枝晶和晶间富W碳化物;WC质量分数为33%时,熔覆层由大量团絮状共晶组织组成,其中心为块状M23C6,周围为M23C6和γ-(Fe,Ni)组成的共晶组织;WC质量分数为50%时,熔覆层中生成了大量块状M6C、雪花状M23C6和针状Cr4Ni15W组织。

清华大学钟敏霖等[14]研究了不同WC含量Co基熔覆层的凝固特征,WC质量分数为0~36%时,凝固特征以共晶枝晶和枝晶间共晶为主导,WC完全溶解,凝固组织包含α-Co、α-CoCr和M7C3类碳化物;WC质量分数为45%~100%时,凝固特征以各种块状、花状、蝴蝶状及星状析出物和基体为主导,大部分WC溶解,微观组织包含WC、Co和各种Co-W-C/Fe-W-C复杂碳化物。WC含量对涂层不同区域组织变化趋势也有影响。上海交通大学黄坚等[15]对WC/NiCrFeBSi合金熔覆层上下部区域的显微组织进行了分析,随着WC含量增加,熔覆层上部区域γ-Ni枝晶先粗化后变细,熔覆层下部区域枝晶组织持续增多且粗化。英国剑桥大学Martin SPARKES等[16]采用超音速激光沉积技术获得WC-Ni基涂层,在超音速激光沉积涂层中的相主要有Cr7C3、Cr23C6、FeNi和WC,与激光熔覆涂层相组成有显著不同,具有更高的硬度和耐磨性。

1.2 熔池流动与元素扩散

对于WC材料激光熔覆,熔池流动的影响主要体现在WC颗粒分布上,熔池流动性越差,WC颗粒倾向于沉积在熔池底部,随着熔池流动性的增强,WC颗粒分布则趋向均匀。西班牙奥维尔多大学Fernández M R[17]等在NiCrFeBSi合金粉末中添加WC进行激光熔覆,如图2所示,WC颗粒沉积在熔池底部,提出应根据涂层表面的WC含量来评估涂层摩擦磨损性能,涂层表面的WC含量与粉末设计中WC含量之间的关系有待进一步研究,用以指导在生产过程中WC含量的选择。信阳师范学院余本海等[18]研究发现,电磁搅拌加速了熔池的传热、传质和对流过程,大大增加了熔池的过冷度并提高了形核率,使熔覆层组织细化和均匀化。江苏大学周建忠等[19]研究了电磁复合场辅助激光熔覆技术制备IN718/WC复合涂层,复合电磁场产生了向下的安培力,增强了熔池中的Marangoni对流,强化的Marangoni对流使WC颗粒在复合涂层中均匀分布。比利时陶瓷研究中心Deschuyteneer D[20]等研究发现250~400 μm尺寸WC颗粒受重力作用到达熔池底部,在Manragoni對流作用下移动到熔池边缘。

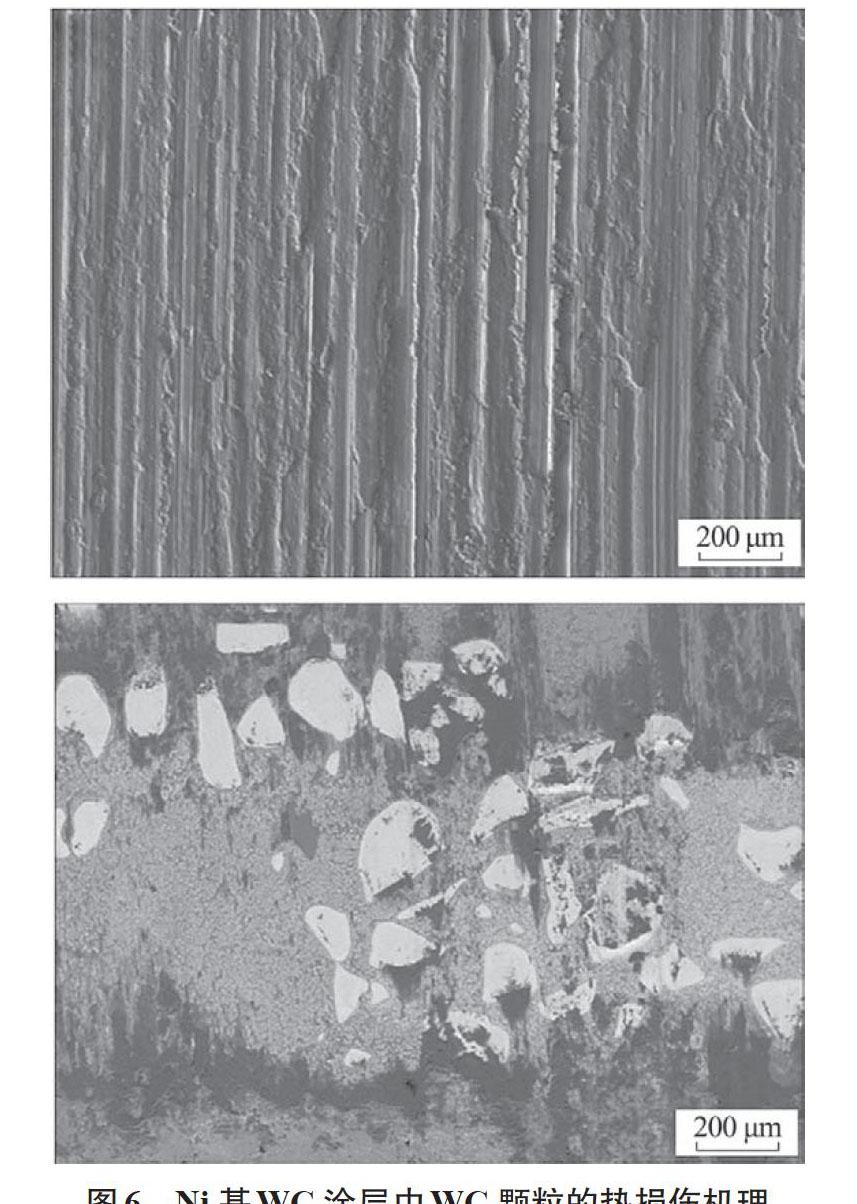

波兰西里西亚工业大学Damian Janicki[21]发现带棱角WC颗粒在熔池中更易溶解,但带棱角WC颗粒增强Ni基涂层的耐磨性要高于球形WC颗粒增强Ni基涂层,如图3所示,这是带棱角WC颗粒间的互锁机制导致的。此结论和Deschuyteneer D[20]得到的结论不相符,可能原因是两者设计的WC含量不同,Deschuyteneer D所使用粉末中WC颗粒含量为30%,而Damian Janicki所使用粉末中WC含量为60%,不同的WC颗粒含量会引起磨损机制的变化,推测只有当WC颗粒含量超过一定阈值后,互锁机制才会显示出明显作用。

1.3 WC颗粒溶解与热损伤

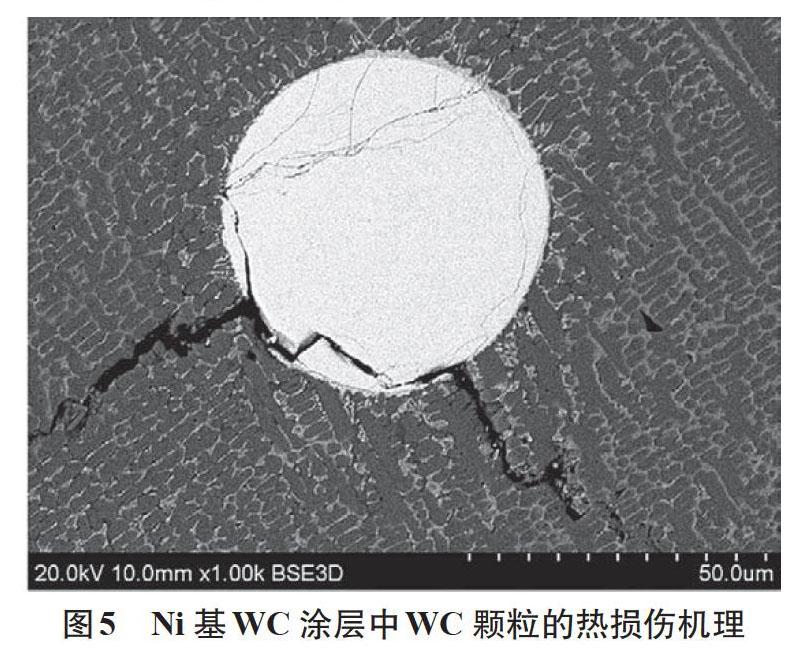

WC颗粒溶解过程是渐变的,对于一个WC颗粒,部分WC溶解进入熔池,残余WC仍以颗粒形式存在,部分溶解可认为是一种热损伤过程。波兰矿冶大学J. Przybylowicz等[22]研究发现,WC颗粒在熔池溶解形成的二次碳化物硬度偏低,因此需要抑制激光熔覆WC颗粒溶解。英国诺丁汉大学J. Folkes等[23]发现WC颗粒会随着基材表面的熔化扩散至基材内部,形成Ti、W的碳化物(TiC、W2C)。英国诺丁汉大学A. T. Clare等[24]研究了激光工艺参数对WC颗粒在熔池中演变的影响,增加单位长度激光能量和降低扫描速度都会增大WC颗粒的溶解。天津工业大学周圣丰等[25-26]比较了激光熔覆与激光感应复合熔覆在获得WC/Ni基熔覆层之间的差别,提出WC颗粒的三种热损伤机制:溶解—扩散、塌陷—溶解—析出、湿陷—溶解—扩散机制的控制,如图4所示。

1.4 热应力与缺陷控制

WC材料激光熔覆缺陷主要为裂纹和气孔。大部分裂纹缺陷是热应力积累等原因所致。哈尔滨工业大学李俐群等[27]研究了WC材料激光熔覆裂纹萌生机理,裂纹在WC颗粒中萌生,并沿共晶相扩展,多层熔覆带来的热应力循环加速了裂纹萌生和扩展的速度,如图5所示。

山东大学李亚江等[28]对Ni60/WC熔覆层的剪切强度和断裂特征进行研究,熔覆层抗剪强度达到279.8 MPa以上,超过母材的75%。断口分析表明,熔覆层界面具有脆性—韧性混合断裂特征,WC颗粒在界面上沉积,能够削弱界面结合强度。中科院半导体所的林学春等[29]研究了基材成分对Ni基WC涂层内缺陷的影响,Ni和Cr元素含量高的基材上的涂层气孔和裂纹明显较少;基材的导热性能對涂层的稀释率与性能具有明显影响。

通过引入辅助工艺可以显著改善缺陷。美国南卫理公会大学的Radovan Kovacevic等[30-31]引入感应加热系统,使熔池演变均匀平顺,获得的熔覆层也更为均匀,且没有裂纹与孔洞。同时指出WC颗粒含量梯度变化是减少熔覆层裂纹的一种可行方式。西班牙拉科鲁尼亚大学M. J. Tobar等[32]利用送粉系统的延迟来获得长度方向上WC含量的等距变化。日本大阪工业科学技术研究所Yamaguchi等[33]研究了氧浓度对WC-Co激光熔覆的影响,结果表明,较低的氧浓度和优化的热输入可以有效防止激光熔覆过程中碳氧反应引起的气孔和脱碳。伊朗Malek Ashtar技术大学Erfanmanesh等[34]研究发现在纳米结构WC-12Co激光熔覆过程,氩气保护的显微硬度和孔隙率比无氩气保护的显著提高,孔隙率降低到1%以下。上海交通大学的李铸国等[35]通过改变粉末配比,在熔覆层厚度方向上获得了WC含量逐渐变化的多层熔覆层,实现裂纹和气孔等缺陷的有效抑制。华南理工大学刘江文等[36]在310S不锈钢表面激光熔覆Inconel625-10%WC粉末,对熔覆层进行550 ℃保温2 h的退火处理,并对比退火前后熔覆层的抗热震性能,发现退火处理能缓解熔覆层内部的残余应力,减少位错等缺陷,提高熔覆层的抗热震性能。

1.5 碳化钨涂层的磨损机理

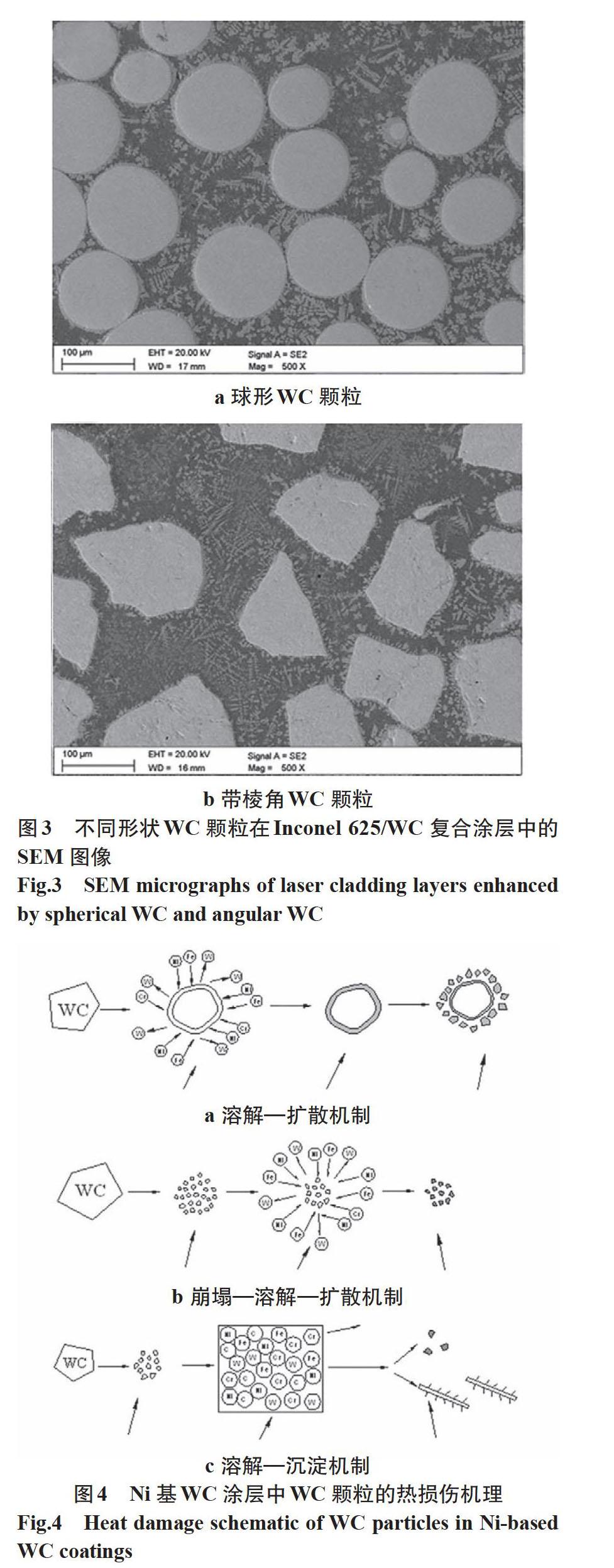

微观组织直接决定了涂层耐磨性。浙江工业大学姚建华等[37]针对Co基WC激光熔覆层,发现涂层中主要为Co、CoCx、Fe3W3C、(Cr,Fe)23C6,依靠硬质相CoCx、Fe3W3C、(Cr,Fe)23C6及磨损过程中CoO、CoO、Cr2O3等氧化物的作用,涂层的室温/高温耐磨性能都高于基体2倍以上,在600 ℃时,熔覆层磨损机制为磨粒磨损和粘着磨损。北京航空制造工程研究所巩水利等[38]在TA15钛合金基材表面激光同轴送粉熔覆Ni60A-Ni包WC-TiB2-Y2O3混合粉末,涂层主要由γ-(Fe,Ni),WC,α-W2C,M12C,Ti-B化合物,Ti-Al金属间化合物,Mo,Zr与V元素的碳化物以及非晶相构成,主要磨损机制为磨粒磨损与粘着磨损,纳米晶颗粒可使涂层磨损表面光滑,有利于摩擦系数与磨损量的降低。北京航空航天大学王华明等[39]在TA15钛合金表面制备了WC/TA15激光熔覆层,初生(TiW)C/TiC相和(TiW)C+(Ti,W)共晶组织组成硬质相,涂层在磨料磨损及干滑动磨损条件下表现出优异的耐磨性能,较钛合金基材耐磨性能提高几十至上百倍,如图6所示。广东工业大学揭晓华等[40]使用脉冲激光获得了Co基WC涂层,在温度高于200 ℃时,熔覆层的磨损机制表现为磨粒磨损与粘着磨损;200~500 ℃时,磨损机制转变为轻微擦伤与氧化磨损共同作用;600 ℃时磨损机制为塑性涂抹,熔覆层摩擦系数与磨损量均随温度的升高而降低。广东科学院Ma等[41]在PH13-8Mo钢上激光熔覆NiCrBSi-WC涂层,涂层摩擦系数0.28,磨损率3.92±0.72×10×6 m3/(N·m)。

2 工程应用

WC硬质相激光熔覆在工业应用中的研究逐渐增多。瑞典Höganäs公司R. Seger[42]对多种商业WC颗粒进行了对比分析,发现球形铸造WC耐磨性最好,其次是熔融破碎WC和单晶WC,烧结Co包WC在重叠区域的耐磨性较差,但其涂层的表面粗糙度要优于其他材料。英国诺丁汉大学Clare A T[43]等探索了Ti-6Al-4V/WC涂层作为抗水射流冲击掩模材料的可能性,熔覆层中WC质量分数达到76%后,在受平面水射流和磨料水射流作用下,熔覆层抗腐蚀性分别达到基材的13倍和8倍。西班牙IK4科技大学Josu Leunda等[44]研究了WC耐磨材料在复杂腔内表面激光熔覆应用,采用预热和制备缓冲涂层的方法,实现了无缺陷NiCr/WC复合涂层。比利时VITO的Jo. Verwimp等[45]在H11热作模具钢表面获得无缺陷50%WC/Ni基涂层,发现预热是获得无缺陷涂层的必要前提。中国科学院半导体研究所赵树森等[46]采用60%WC-12Co/Ni材料,成功实现了煤化工领域Mogas特种阀门内流道冲蚀缺陷激光修复。湖南大学宋立军等[47]利用WC/316不锈钢粉末修复了304不锈钢表面的梯形槽,随着WC含量增加,磨损机制由粘着磨损变为磨粒磨损。WC材料激光熔覆应用报道日渐增多,说明以WC为代表的硬质相材料激光熔覆具有广阔的应用前景,需要不断挖掘和探索。

3 结论

(1)WC材料激光熔覆技术能够显著提高材料表面的耐磨性。对WC复合材料激光熔覆的热历程与微观结构演化、熔池流动与元素扩散、WC颗粒分解与热损伤、热应力与缺陷控制、磨损机理等方面开展了广泛基础于应用研究,取得显著研究成果,在一定程度上促进了工业应用。

(2)WC复合材料激光熔覆在仍面临大面积熔覆气孔与裂纹难题,包括:WC颗粒沉降机理与匀化;WC分解与缺陷抑制、WC材料的激光喷涂新技术等,需要进行深入研究,以其解决WC材料大面积高效高质量激光熔覆面临的技术瓶颈。

参考文献:

Gnanamuthu D. S. U. S. Patent3952180[P]. 1976-4-20.

C P Paul,H Alemohammad,E Toyserkani,et al. Cladding of WC-12Co on low carbon steel using a pulsed Nd:YAG laser[J]. Mater. Sci. Eng. A-Struct. Mater. Prop. Microstruct. Process.,2007,464(1-2):170-176.

J D Ayers. Wear behavior of carbide-injected titanium and aluminum alloys[J]. Wear,1984,97(3):249-266.

T R Tucker,A H Clauer,I G Wright,et al. Laser-processed composite metal cladding for slurry erosion resistance[J]. Thin Solid Films,1984,118(1):73-84.

郑克全,张思玉. 激光熔覆碳钨合金层的特性分析[J]. 量子电子学,1988(4):381.

张思玉,郑克全,郑立. 扫描速度对激光熔覆WC-B4C-Co涂层显微组织和性能的影响[J].中国激光,1993,20(12):940-943.

楊永强,运焕然,钟敏霖,等. 高温模具表面激光熔覆耐磨合金[J]. 表面技术,1993,2(2):53-57.

戴晟,左敦稳,黎向锋,等. 2738模具钢表面激光熔覆Ni基WC复合涂层的摩擦磨损性能[J]. 吉林大学学报:工学版,2012,42(4):924-929.

李美艳,韩彬,王勇. 激光熔覆Ni-WC/Cr3 C2涂层组织及性能[J]. 焊接学报,2016,37(3):17-21.

王璐,胡树兵,单炜涛. 激光熔覆 NiCrMn-WC复合涂层的组织与耐磨性[J]. 中国有色金属学报,2014,24(1):145-151.

Dariusz Bartkowski,Grzegorz Kinal. Microstructure and wear resistance of Stellite-6/WC MMC coatings produced by laser cladding using Yb:YAG disk laser[J]. Int. Journal of Refractory Metals and Hard Materials,2016(57):157-164.

崔岗,韩彬,崔娜. 扫描速度对激光熔覆Ni基WC合金涂层组织与性能的影响[J]. 中国表面工程,2014,27(4):82-88.

李福泉,冯鑫友,陈彦宾.WC含量对WC/Ni60A 激光熔覆层微观组织的影响[J]. 中国激光,2016,43(4):1-9.

钟敏霖,刘文金. Stellite6+WC激光熔覆层微观组织的演变[J]. 金属学报,2002,38(5):495-500.

戎磊,黄坚,李铸国. 激光熔覆WC 颗粒增强Ni 基合金涂层的组织与性能[J]. 中国表面工程,2010,23(6):40-50.

Fang LUO,Andrew COCKBURN,Martin SPARKES. Per-formance characterization of Ni60-WC coating on steel proc-essed with supersonic laser deposition[J]. Defence technology,2015(11):35-47.

Fernández M R,A García,J M Cuetos. Effect of actual WC content on the reciprocating wear of a laser cladding NiCrBSi alloy reinforced with WC[J]. Wear,2015(324-325):80-89.

余本海,胡雪惠,吴玉娥,等. 电磁搅拌对激光熔覆WC-Co基合金涂层的组织结构和硬度的影响及机理研究[J]. 中国激光,2010,37(10):2672-2677.

Huo K,Zhou J,F Dai,et al. Particle distribution and microstructure of IN718/WC composite coating fabricated by electromagnetic compound field-assisted laser cladding[J].Applied Surface Science,2021(545):149078.

Deschuyteneer D,F Petita,M Gonon. Influence of large particle size-up to 1.2 mm-and morphology on wear resistance in NiCrBSi/WC laser cladded composite coatings[J]. Surface & Coatings Technology,2017(311):365-373.

Damian Janicki. Direct diode laser cladding of Inconel 625/WC composite coatings[J]. Journal of Mechanical Engineering,2016(626):363-372.

J Przybylowicz,J KusinÂski. Structure of laser cladded tungsten carbide composite coatings[J]. Journal of Materials Processing Technology,2001(109):154-160.

P K Farayibi,J Folkes,A Clare,et al. Cladding of pre-blended Ti-6Al-4V and WC powder for wear resistant applications[J]. Surface & Coatings Technology,2011(206):372-377.

T E Abioye,J Folkes,A T Clare,et al. Concurrent Inconel 625 wire and WC powder laser cladding: process stability and microstructural characterization[J]. Surface Engineering,2013,29(9):647-653.

Shengfeng Zhou,Jianbo Lei,Xiaoqin Dai,et al. A comparative study of the structure and wear resistance of NiCrBSi/50wt.% WC composite coatings by laser cladding and laser induction hybrid cladding[J]. Int. Journal of Refractory Metals and Hard Materials,2016(60):17-27.

Xiaoyin Wang,Shengfeng Zhou,Xiaoqin Dai. Evaluation andmechanisms on heat damage ofWC particles in Ni60/WC composite coatings by laser induction hybrid cladding[J]. Int. Journal of Refractory Metals and Hard Materials,2017(64):234-241.

Jiandong Wang,Liqun Li,Wang Tao. Crack initiation and propagation behavior of WC particles reinforced Fe-based metal matrix composite produced by laser melting deposition[J]. Optics & Laser Technology,2016(82):170-182.

馬群双,李亚江,王娟. 宽束激光熔覆Ni60 /WC复合层显微组织及抗剪强度[J]. 焊接学报,2016,37(12):49-52.

刘发兰,赵树森,高文焱,等. 基材属性对Ni60A-WC激光熔覆涂层性能的影响[J]. 中国有色金属学报,2014,24(5):1319-1326.

Parisa Farahmand, Shuang Liu, Zhe Zhang, Radovan Kovacevic. Laser cladding assisted by induction heating of Ni–WC composite enhanced by nano-WC and La2O3[J]. Ceramics International, 2014, 40: 15421–15438.

Parisa Farahmand, Radovan Kovacevic. Laser cladding assisted with an induction heater (LCAIH)of Ni–60%WC coating[J]. Journal of Materials Processing Technology,2015,(222):244-258.

J M Amadoa,J Monteroa,M J Tobar,et al. Laser cladding of Ni-WC layers with graded WC content[J]. Physics Procedia,2014(56):269-275.

Yamaguchi T,H Hagino. Effects of the ambient oxygen concentration on WC-12Co cermet coatings fabricated by laser cladding[J].Optics and Laser Technology,2021(139):106922.

Habibi A H,R Shoja Razavi,G H Borhani,et al. Effect of Argon Shroud Protection on the Laser Cladding of Nanostruct-ured WC-12Co Powder[J].Journal of Materials Engineering and Performance,2021:10.1007/s11665-021-05675-7.

Da Shu,Zhuguo Li,Ke Zhang. In situ synthesized high volume fraction WC reinforced Ni-based coating by laser cladding[J]. Materials Letters,2017(195):178-181.

刘佳,路程,刘江文. 310S不锈钢表面激光熔覆镍基球形碳化钨复合涂层的抗热震性能[J].电镀与涂饰,2018,37(8):334-337.

徐卫仙,张群莉,姚建华. 热锻模激光熔覆Co基WC涂层的高温磨损性能研究[J]. 应用激光,2013,33(4):370-375.

李嘉宁,巩水利,李懷学,等. TA15 钛合金激光非晶-纳米晶增强镍基涂层的组织结构及耐磨性[J]. 焊接学报,2014,35(10):57-60.

刘建弟,张述泉,王华明. 激光熔覆WC 颗粒增强复合涂层的组织及耐磨性[J]. 中国有色金属学报,2012,22(9):2600-2607.

张晓东,曾招余波,揭晓华,等. 激光熔覆WC/Co-Cr合金涂层的高温磨损性能[J]. 材料热处理学报, 2015,36(3):177-181.

Yan X,C Chang,Z Deng,et al. Microstructure,interface characteristics and tribological properties of laser cladded NiCrBSi-WC coatings on PH 13-8 Mo steel[J]. Tribology International,2021(157):106873.

Rickard Seger. Effect of tungsten carbides properties of overlay welded WC/NiSiB composite coatings[J]. Production Engineering,2014.

P K Farayibi,J W Murray,L Huang,et al. Erosion resistance of laser clad Ti-6Al-4V/WC composite forwaterjet tooling[J], Journal of Materials Processing Technology,2014(214):710-721.

Josu Leunda,Carmen Sanz,Carlos Soriano. Laser cladding strategies for producing WC reinforced NiCr coatings inside twin barrels[J]. Surface & Coatings Technology,2016(307):720-727.

Jo Verwimp,Marleen Rombouts,Eric Geerinckx,et al. Applications of laser cladded WC-based wear resistant coatings[J]. Physics Procedia,2011,12(12):330-337.

赵树森,李达,张志研,等.球阀激光熔覆镍基碳化钨复合材料工艺与应用研究[C]. 昆明:第十二届全国表面工程大会,2018.

Lijun Song,Guangcheng Zeng,Hui Xiao,et al. Repair of 304 stainless steel by laser cladding with 316L stainless steel powders followed by laser surface alloying with WC powders[J]. Journal of Manufacturing Processes,2016(24):116-124.