坡莫合金增材制造及其磁性能研究现状分析

陈国庆 尹乾兴 曹慧

摘要:坡莫合金作为磁性能优良的软磁材料,具有十分广阔的应用前景。从坡莫合金的磁化机理出发,分别讨论了晶粒尺寸、元素含量以及内应力等因素对于磁性能的影響。分析了坡莫合金增材制造技术的研究现状,讨论了采用增材制造技术制备坡莫合金时的优势以及不足,并对增材制造制备坡莫合金的磁性能以及工艺改进措施进行了研究。针对目前坡莫合金增材制造急需解决的问题,总结出今后坡莫合金增材制造研究的重点,并分析与展望了坡莫合金增材制造的前景。

关键词:坡莫合金;增材制造;磁性能;磁导率;饱和磁感应强度

0 前言

坡莫合金属于镍铁基合金,其镍含量范围为30%~90%,是一种磁性能优良的软磁材料,其典型牌号的成分如表1所示。坡莫合金在弱磁场中便可快速磁化,呈现较高的磁导率和磁感应强度,以及较低的矫顽力[1-4]。同时,坡莫合金的力学性能优良,其强度较高,且韧性优良。对弱磁信号灵敏的反应能力及优良的力学性能使坡莫合金在航空航天、电信工业及仪器仪表等领域具有极大的应用潜力[5-9]。由于传统的铸造工艺对于复杂结构件的加工存在一定的局限性,因此采用增材制造的方法对坡莫合金结构件进行加工,可大大提高加工效率以及对各种复杂结构的适应性,具有广阔的应用前景。

1 坡莫合金磁性能参数

坡莫合金的磁性参数主要包括磁导率μ(包括起始磁导率μi、最大磁导率μm、矫顽力Hc、饱和磁感应强度Bs)。

1.1 磁导率μ

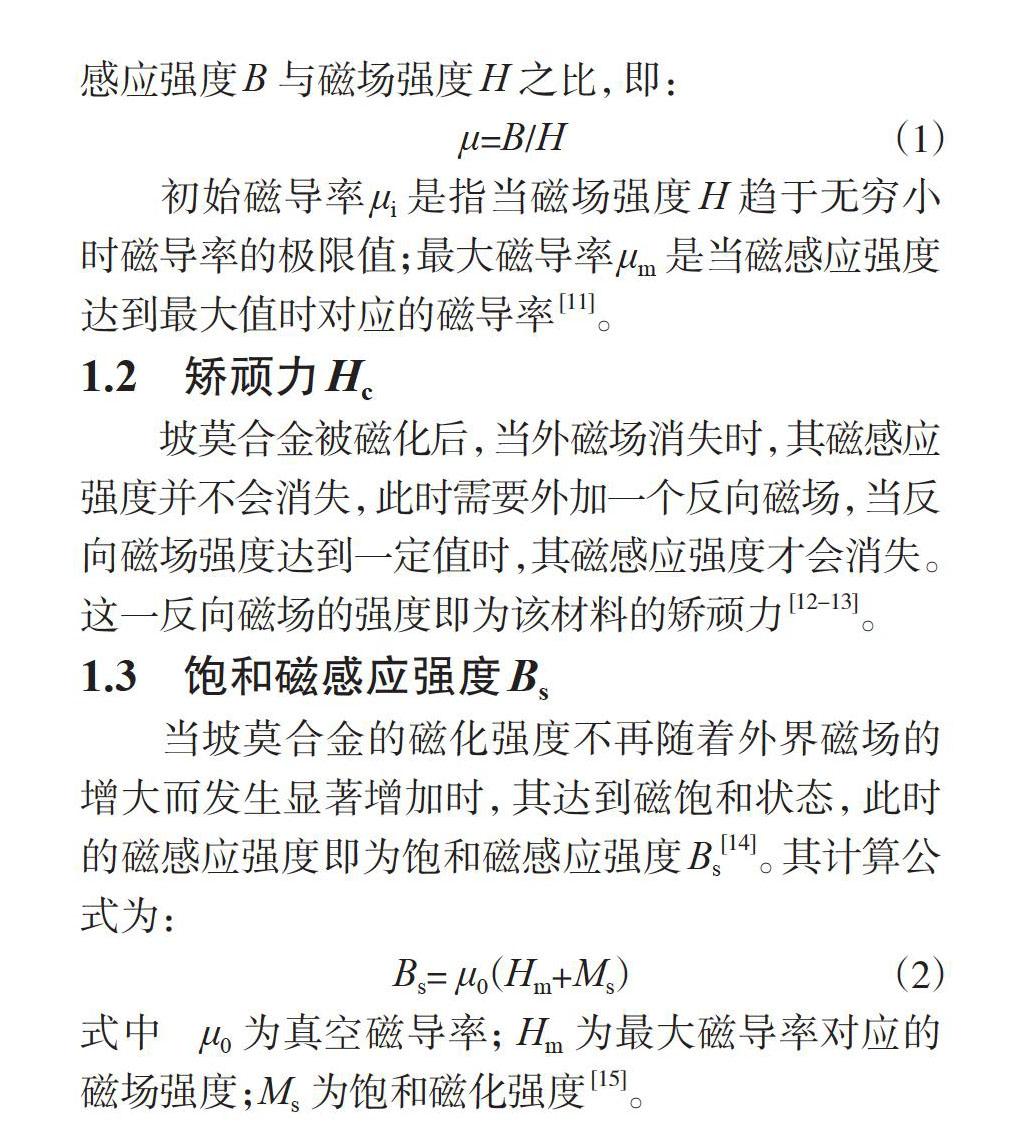

磁导率是用来表征磁介质磁性的物理量,即线圈在磁心空间中通过电流后,产生磁通的阻力或是其在磁场当中导通磁力线的能力[10]。其数值等于磁感应强度B与磁场强度H之比,即: 初始磁导率μi是指当磁场强度H趋于无穷小时磁导率的极限值;最大磁导率μm是当磁感应强度达到最大值时对应的磁导率[11]。

1.2 矫顽力Hc

坡莫合金被磁化后,当外磁场消失时,其磁感应强度并不会消失,此时需要外加一个反向磁场,当反向磁场强度达到一定值时,其磁感应强度才会消失。这一反向磁场的强度即为该材料的矫顽力[12-13]。

1.3 饱和磁感应强度Bs

当坡莫合金的磁化强度不再随着外界磁场的增大而发生显著增加时,其达到磁饱和状态,此时的磁感应强度即为饱和磁感应强度Bs[14]。其计算公式为:

2 坡莫合金磁化过程

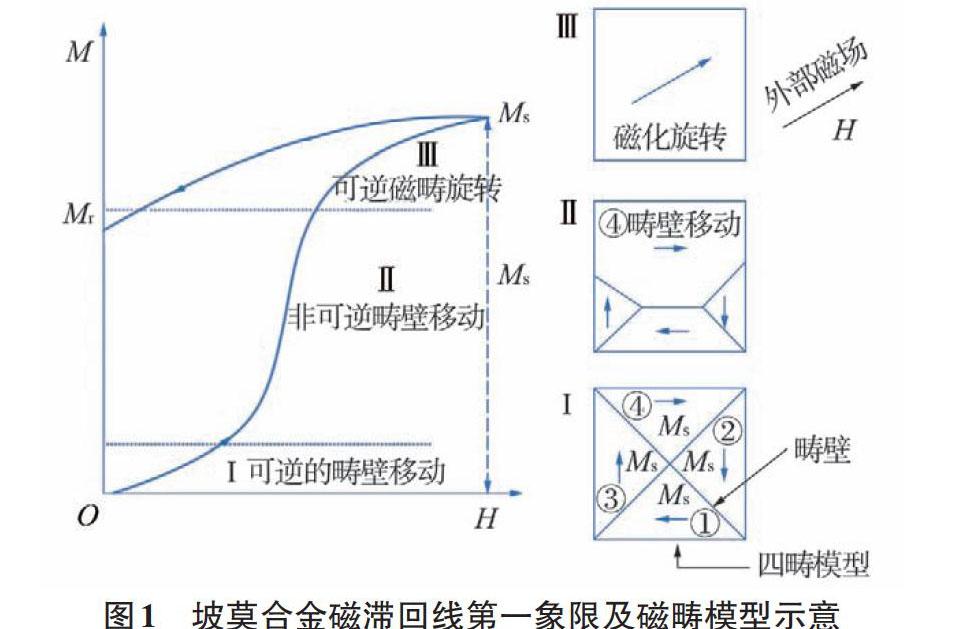

坡莫合金的磁化过程可用磁滞回线进行表征,主要分为以下三个步骤:(1)可逆磁畴壁移动;(2)非可逆磁畴壁移动;(3)可逆磁畴旋转[16-17],磁化过程示意如图1所示。

在第一个阶段,即可逆的磁畴壁移动阶段中,磁畴壁会在外加磁场的作用下发生移动,此时若外加磁场消失,磁畴壁将会回到原位置,此阶段可通过磁化强度M和磁场强度H的比值来确定该材料的起始磁导率;在第二个阶段中,磁畴壁可以类比于位错线的滑移,其运动过程受到杂质阻碍,形成一定的钉扎作用,当磁畴壁完全脱离了钉扎作用后,磁化强度会明显增加,该阶段中磁化强度M和磁场强度的比值H存在一个最大值,即最大磁导率;进入到第三个阶段中,磁畴会发生旋转,直至与外部磁场的磁场方向相同,当二者的磁化方向完全一致时,坡莫合金达到饱和磁感应强度Bs以及饱和磁化强度Ms,因此,该阶段又称为旋转磁化阶段。

从微观的角度对磁畴壁的移动阶段(可逆移动与非可逆移动)进行分析,在消磁状态下,坡莫合金的磁畴壁被杂质、晶界等钉扎,不发生运动[18];当略微施加磁场后,磁畴壁会产生脱离钉扎作用的运动趋势,如图2b所示。然而,由于此时外加磁场强度较小,磁畴壁无法完全脱离钉扎作用,若此时撤去外加磁场,磁畴壁便会回到原位置,在宏观上表现为消磁状态,对应可逆畴壁移动阶段[17,19]。

若继续增大外加磁场,磁畴壁的移动能力不断增强,此时钉扎点无法有效阻碍磁畴壁运动,导致磁畴壁完全脱离钉扎束缚作用,从而更加自由地移动。此时若撤去外加磁场,磁畴壁不能回到原位置,即无法达到消磁状态,从而产生磁滞现象,因此该阶段称为非可逆磁畴壁移动[20]。

3 坡莫合金磁性能影响因素

坡莫合金磁性能的影响因素众多,主要包括晶粒取向及尺寸、内应力、材料本身元素配比以及杂质元素含量等。一般来说,当晶粒较大时,晶粒尺寸越大,坡莫合金的导磁性越好;当晶粒尺寸为纳米级时,晶粒尺寸减小有利于磁性能的提高[21-22];内应力以及杂质元素会对坡莫合金磁性能产生不利影响[23]。

3.1 元素含量

不同元素含量大小对坡莫合金磁性能的影响趋势及程度均存在不同:

Ni元素含量在80%附近时,随着Ni含量的升高,坡莫合金的磁导率呈现先上升后下降的趋势[24]。 Mo元素可以改善坡莫合金的磁性能,降低对应力的敏感性,提升初始磁导率。然而过高的Mo含量会导致饱和磁感应强度下降,因此,Mo含量在4.5%左右时较为适宜[25]。

少量Cu元素可提高坡莫合金的初始磁导率和最大磁导率,降低坡莫合金对应力及温度的敏感性,并改善坡莫合金的冷加工性能。

Mn元素对坡莫合金的磁性能具有不利影响,其影响机理与坡莫合金的纯净度有关。当坡莫合金的纯净度较低时, Mn元素的增多会对织构造成破坏,导致磁性能下降;当坡莫合金的纯净度较高时,Mn元素具有细化晶粒的作用,不利于坡莫合金在磁化过程中的磁畴偏转以及磁畴壁移动,表现为磁性能的下降[26]。

Si是一种非磁性元素,Si含量升高会导致饱和磁感应强度降低[27]。

3.2 晶粒取向

晶粒取向对磁性材料的磁性能存在显著影响。对于软磁性材料而言,当Ni含量较低时(低于50%),材料的磁晶各向异性常数K1>0,其易磁化方向为 [100];当Ni含量较高时(高于70%),材料的磁晶各向异性常数K1<0,其易磁化方向为 [111][28-29]。当坡莫合金发生有序化转变时,其磁性能会发生变化,以磁致伸缩系数λs和磁晶各向异性常数K1的变化最为显著。因此可通过改变坡莫合金有序度来调整磁致伸缩系数λs和磁晶各向异性常数K1,使其趋近于0,呈现优良的磁性能[30]。

3.3 内应力

应力会使坡莫合金的磁性能发生明显下降,这是由于应力的存在导致坡莫合金内部出现晶格畸变位错等缺陷,使原有的磁畴排列遭到破壞,甚至出现断裂,并导致磁畴壁的移动受到阻碍,从而使软磁性能下降,表现为磁导率降低以及矫顽力的提高[31-33]。因此,机械加工等易导致坡莫合金产生内应力的加工手段均不利于其磁性能。对经过磁性处理后的1J79坡莫合金进行车削加工,由于车削加工导致坡莫合金内部产生应力,试样饱和磁感应强度降低,矫顽力升高,其变化幅度为75%~91%[31]。通过对10 mm宽的条状1J79坡莫合金进行缠绕处理使其内部受力,磁性能测试结果表明,相比于受力前,样品在受力后其初始磁导率和最大磁导率均下降了8~10倍[32]。王威等人建立的铁磁材料相对磁导率变化与应力的关系模型同样表明,随着应力的增大,材料的相对磁导率不断降低[33]。

4 坡莫合金增材制造研究现状

作为一种高导磁的材料,坡莫合金在电子设备磁屏蔽方面的应用最为广泛。在航空航天领域,由于各种机电设备的电磁干扰严重影响航天器的正常运行,因此需要在设备外围采用磁导率较高的坡莫合金防护装置对磁信号进行屏蔽;在医疗卫生领域,同样需要对各种电子设备进行磁信号隔离,要求屏蔽体能够对极微弱的磁信号产生响应,坡莫合金凭借其对外加磁场的高灵敏度、较好的强韧性等综合性能,成为磁屏蔽体制造领域的首选[34]。此外,对于汽车、铁路机车、飞机、船舶、矿山机械等设备所用的扭矩传感器、电流互感器铁心以及接地故障断路器等复杂形状元器件的生产,坡莫合金同样占有较大的份额[35-36]。鉴于软磁材料坡莫合金在工业生产中的广泛应用,采用增材制造技术进行坡莫合金元器件的制作以提高生产效率及质量成为必然趋势[37]。

坡莫合金增材制造绝大多数是通过激光选区熔化来实现的,即通过铺粉(坡莫合金粉末或镍粉、铁粉等纯金属粉末物理混合)的方式,采用激光热源对粉末进行加热熔化并逐层堆积,形成三维坡莫合金试样[38-39]。

4.1 内部缺陷

缺陷是影响坡莫合金磁性能及力学性能的最关键因素,在坡莫合金增材制造过程中,保护措施不充分以及工艺参数选择不合理等均会导致试样中缺陷的产生[40]。Shishkovshy[41]等人采用平均直径为74 μm,质量分数为2.9%Mo、1%Mn、80.6%Ni、余量为Fe的PR-81N3M坡莫合金粉末,进行了激光选区熔化。由于制造过程在空气中进行,试样层间存在较多的孔洞缺陷。由X射线衍射结果可知,试样中各物相的衍射峰与标准峰相比存在一定程度的偏移,说明在快速结晶过程中产生了晶格畸变,试样内部存在较大的残余应力。较多的孔洞缺陷和残余应力导致样品的矫顽力较大,不利于其磁性能的提升。Li等人[42]采用平均粒径为42.3 μm的Ni-15Fe-5Mo坡莫合金粉末进行激光选区熔化,结果与上述研究类似,即试样奥氏体X射线衍射峰相比于粉末存在向高衍射角度的偏移,说明试样内部存在较大的残余应力。因此,样品的饱和磁化强度为70 emu/g,矫顽力为2 Oe,其表现出的磁性能低于同成分的铸造试样[43]。

此外,Schoenrath H[44]将直径为30 μm的Ni粉和Fe粉按照78.5%Ni、21.5%Fe(原子分数)进行充分混合,再进行激光选区熔化,获得了7.5 mm×7.5 mm×7.5 mm的坡莫合金立方体试样(见图3a)。由于温度梯度较大,试样内部存在较大的热应力,导致试样内部存在裂纹缺陷;由于金属蒸汽未充分逸出,且粉末氧化物分解,试样中存在气孔缺陷。另外由于焊接热输入较小,Ni粉与Fe粉在熔池中并未混合均匀,导致试样表面存在明显的Fe、Ni偏析区,如图3b所示。虽然粉末表面氧化物的高温分解有利于去除试样中的杂质,使试样的饱和磁化强度高于粉末,即由粉末的85 emu/g提高到97 emu/g,但严重的元素偏析尤其是Ni元素的偏析,对试样的磁性能产生不良影响,制约了样品饱和磁化强度的进一步提升。

综上可知,坡莫合金增材制造试样中的气孔、裂纹等缺陷以及残余应力均会对试样的磁性能产生不良影响。此外,由于工艺参数选择不合理使得试样内部存在大区域性元素偏析,必然导致试样磁性能的恶化。因此,优化工艺参数并采用有效的保护气氛对于提高坡莫合金增材制造试样的性能具有重要意义。

4.2 显微组织及磁性能

坡莫合金的显微组织对其磁性能的影响同样较为显著。研究表明,除纳米级晶粒外,晶粒尺寸越大,坡莫合金的磁性能越好。同时,等轴晶粒有利于坡莫合金各方向导磁均匀性,柱状晶在其主轴方向的磁性能最好,因此可用于具有特殊导磁方向要求的零部件。

Li等人[45]采用平均直径为45.6 μm,质量分数为80%Ni、15%Fe、5%Mo的坡莫合金粉末进行了选区熔化。样品中只存在奥氏体相,且奥氏体晶粒沿制造方向呈现明显的柱状生长趋势,其中某些较为粗大的柱状晶跨越层间形成多层生长。在奥氏体晶粒中存在较多的胞状亚晶,有等轴和柱状两种形态,在层间存在胞状亚晶团簇和柱状亚晶团簇的分层,如图4所示。虽然晶粒细化有利于提升试样力学性能,但胞状亚晶的存在导致试样中晶界密度大幅增加,增大试样在磁化时磁畴壁移动的阻碍,表现为试样的矫顽力较大(2 Oe),其磁性能存在较大的提升空间。

对Ni-15Fe-5Mo坡莫合金粉末进行激光选区熔化,获得与上述研究相似的组织,试样内部沿构建方向呈现柱状晶,在晶粒内部存在小尺寸胞状亚晶,在亚晶界存在Mo元素的偏析。试样在<0 0 1>晶向上存在择优取向,且主要为小角度晶界,如图5所示。亚晶的存在以及该处的元素偏析导致试样的磁性能较低,其饱和磁感应强度仅为65 emu/g,矫顽力接近2 Oe[42]。

Mazeeva等人[46]采用原子分数为49.5% Fe、49.4%Ni、0.4%Cu、0.3%Mn、0.4%Si的坡莫合金粉末进行了激光选区熔化。试样中的晶粒尺寸并不一致,且晶粒取向不一。不均匀的晶粒尺寸不利于试样磁性能的提高,导致试样的矫顽力较大(2.5 Oe)。此外,试样中氧的质量分数高达0.25%,远高于粉末中的0.05%,限制了磁导率的进一步提高。可见惰性气体保护不利于坡莫合金试样杂质元素的降低以及软磁性能的提高,可采用真空环境进行坡莫合金的增材制造,以进一步提升样品的软磁性能[47-48]。

此外,有学者研究了热输入(线能量)对坡莫合金选区熔化试样显微组织的影响。Zhang等人[49]采用70%纯Fe粉(直径35 μm)与30%纯Ni粉(直径30 μm)组成的混合粉末进行激光选区熔化。随着热输入的增加、激光扫描速度的降低,样品中晶粒尺寸逐渐减小,当热输入为110 W、激光扫描速度为0.1 m/s时晶粒尺寸达到最小值100 nm,纳米级晶粒尺寸的减小有利于样品磁性能的提升。当热输入增大时,样品的饱和磁化强度逐渐增大;当激光扫描速度逐渐增大时,饱和磁化强度呈现先增大后减小的趋势,并在扫描速度为0.4 m/s时达到最大值。样品的矫顽力随着激光扫描速度的增大存在先降低后增大的趋势,并且同样在扫描速度为0.4 m/s时达到最小值。因此当热输入为110 W、激光扫描速度为0.4 m/s时样品的磁性能达到最佳,其饱和磁化强度以及矫顽力分别达到565 emu/g和1.1 Oe。

有学者在采用比例为1∶4的Fe粉和Ni粉进行激光选区熔化时发现,试样的物相构成与扫描速度有关[50]。当扫描速度为0.1~0.3 m/s时,试样由面心立方FeNi3组成,而当扫描速度达到0.4 m/s时,试样由Fe7Ni3相和镍基固溶体组成。这是由于当扫描速度较小时,试样获得的能量密度较大,有利于Fe粉和Ni粉的充分混合,形成该元素比例下的稳定相FeNi3,而当扫描速度过大时,试样获得的能量密度较小,Fe粉和Ni粉的混合不均匀,在试样局部形成偏离原有元素比例的偏聚区域,因此形成了Fe7Ni3相以及镍基固溶体。当扫描速度由0.1 m/s增大到0.4 m/s时,试样的饱和磁感应强度存在较小的降低趋势,由99 emu/g降低到95 emu/g,这是由于FeNi3相具有较高的饱和磁感应强度,随着扫描速度的提高,试样中的FeNi3相含量逐渐降低,同时其组织均匀性较差,不利于试样磁性能的提升。

有学者将30%的镍粉与70%的铁粉充分混合后进行激光选区熔化,得到尺寸为5 mm×5 mm×5 mm的立方体试样[51]。研究表明,试样由Fe7Ni3基体以及少量Fe3Ni2相组成,随着扫描速度的提高,试样中的Fe3Ni2相逐渐增多,且晶粒尺寸逐渐增大。试样的磁性能随着扫描速度的提高呈现先增加后减小的趋势,即饱和磁感应强度先增后减,矫顽力先减后增,并在扫描速度为0.4 m/s時达到峰值(饱和磁感应强度为550 emu/g,矫顽力为0.95 Oe)。这是由于当扫描速度较小时,随着扫描速度的提升,试样中的Fe3Ni2相(111)晶面逐渐增多,该晶面具有较小的磁晶各向异性常数,因此试样的磁性能提高;当扫描速度较大时,随着扫描速度的提升,试样中的孔洞缺陷逐渐增加,残余应力逐渐升高,且元素分布逐渐不均匀,导致试样的磁性能逐渐降低。

可见,通过优化热输入和扫描速度等工艺参数,可在一定程度上提升坡莫合金的磁性能。然而,坡莫合金增材制造试样中存在较多的胞状亚晶,导致坡莫合金中的晶界密度较高,此外,激光选区熔化过程冷却速度较快,试样内部元素来不及扩散,导致元素分布不均匀,在亚晶界处形成合金元素的偏析。大量的亚晶界以及元素偏析导致试样在磁化过程中磁畴壁难以移动,使试样的饱和磁感应强度低于同成分的铸造试样,同时其矫顽力较大。因此,目前多采用热处理的方式来消除亚晶粒,促进元素扩散,提高增材制造试样的磁性能[52-53]。

4.3 热处理与磁性能优化

Li等人[45]在1 050 ℃下对质量分数为80%Ni、15%Fe、5%Mo的坡莫合金选区熔化试样进行3 h的热处理。热处理后,试样内部残余应力被释放,晶粒发生粗化,且晶粒内部胞状亚晶消失,样品各处化学成分更加均匀,因此,样品的磁性能得到提升,饱和磁感应强度由热处理前的70 emu/g提高至 80 emu/g,矫顽力由2 Oe降低至1 Oe。

此外,有研究表明,对于原子分数为49.5%Fe、49.4%Ni、0.4%Cu、0.3%Mn、0.4%Si的坡莫合金选区熔化试样进行热处理后,试样的最大相对磁导率由热处理前的1 000增至5 000,且矫顽力由2.5 Oe降到1.25 Oe[46]。

有学者研究了退火热处理对Ni-15Fe-5Mo坡莫合金选区熔化试样的影响[42]。热处理后部分晶粒发生了再结晶与长大,晶粒平均尺寸由25 μm增至53 μm。此外,退火热处理后奥氏体衍射峰角度降低,说明样品残余应力降低,试样中元素发生均匀化,元素偏析消失。因此,试样的饱和磁感应强度由65 emu/g提升至 78 emu/g (见图6),矫顽力由2 Oe降至1.5 Oe。然而,热处理后试样的力学性能下降,试样的平均显微硬度由热处理前的230 HV降至193 HV,降幅为19%,试样的最大抗拉强度由高于700 MPa降至520 MPa,降幅达31%。试样力学性能的变化与晶粒长大以及胞状亚晶消失有关。

由以上分析可知,采用热处理工艺可显著提高坡莫合金选区熔化试样的磁性能,但热处理后试样力学性能会降低。如何实现磁性能与力学性能的共同提高是坡莫合金增材制造亟待解决的重要问题。

5 展望

采用增材制造手段进行坡莫合金的制造大大提高了生产效率,具有较大的发展潜力。目前限制坡莫合金增材制造试样磁性能提升的主要因素包括气孔、裂纹等缺陷,内应力大,晶界密度大,元素分布不均匀等。采用合理的工艺参数以及热处理工艺可有效减少裂纹缺陷,缓释内应力,优化显微组织,从而实现坡莫合金磁性能的提升。但坡莫合金增材制造过程中氧元素等杂质元素的掺杂问题依然存在,阻碍了坡莫合金磁性能的进一步提升,需重点解决。为进一步提高增材制造坡莫合金的磁性能,在增材制造前对原材料进行深度清理,避免杂质元素的混入影响磁性能。此外,优化增材制造的保护环境,尽量避免在增材制造过程中混入杂质元素。其中,采用真空环境对坡莫合金进行增材制造, 如电子束增材制造技术,可完全避免制造过程中杂质元素的混入,有利于磁性能的提升。因此,采用电子束进行坡莫合金的增材制造具有较强的发展潜力。

鉴于增材制造过程中较大的冷却速度导致坡莫合金内部应力较大等问题,可采用预热、缓冷以及原位热处理等技术减缓制造过程中的冷却速度,从而更好地缓释应力,提高坡莫合金的磁性能。

参考文献:

Waeckerlé T,Demier A,Godard F,et al. Evolution and recent developments of 80%Ni permalloys[J]. J. Magn. Magn. Mater.,2020(505):166635.

Alim B,Han I,Demir L. Effect of external magnetic field on valence-electron structures of Fe and Ni in Invar,Permalloy and the other FeNi alloys by using Kβ-to-Kα X-ray intensity ratios[J]. Appl. Radiat. Isot.,2016(112):5-12.

Li Y,Wang H. Local irreversible magnetization rotation of Permalloy thin films on binding pa-pers[J]. Compos. Part. B-Eng.,2019(161):595-600.

Rittinger J,Taptimthong P,Jogschies L,et al. Magnetic microstructure analysis of sputter deposited permalloy thin films on a spin-on polyimide substrate[J]. Microsyst Technol,2016(22):1627-1632.

Li X,Sun X,Wang J,et al. Magnetic properties of permalloy films with different thicknesses deposited onto obliquely sputtered Cu underlayers[J]. J. Magn. Magn. Mater.,2015(377):142-146.

Koohkan R,Sharafi S,Shokrollahi H,et al. Preparation of nanocrystalline Fe-Ni powders by mechanical alloying used in soft magnetic composites[J]. J. Magn. Magn. Mater.,2008(320):1089-1094.

Duque J G S,Rosa W O,Nunes W C,et al. Influence of substrate on the magnetic properties of Ni and permalloy sub-micrometric patterned stripes[J]. J. Phys. D. Appl. Phys.,2009(43):25001-25004.

Shokrollahi H. The magnetic and structural properties of the most important alloys of iron produced by mechanical alloying[J]. Cheminform,2009(30):3374-3387.

Wei J,Feng H,Zhu Z,et al. Understanding stripe domains in permalloy films via the angular dependence of permeability spectra[J]. J. Magn. Magn. Mater.,2017(432):245-249.

Liu Y,Chen L,Tan C Y,et al. Broadband complex perme-ability characterization of magnetic thin films using shorted microstrip transmission-line perturbation[J]. Rev. Sci. Instrum.,2005(76):063911.

Wei J,Feng H,Zhu Z,et al. A short-circuited coplanar waveguide to measure the permeability of magnetic thin films:Comparison with short-circuited microstrip line[J]. Rev. Sci. Instrum.,2015(86):114705.

Soh W T,Phuoc N N,Tan C Y,et al. Magnetization dynamics in permalloy films with stripe domains[J]. J. Appl. Phys.,2013(114):053908.

Lopusnik R,Nibarger J P,Silva T J,et al. Different dynamic and static magnetic anisotropy in thin Permalloy? films[J]. Appl. Phys. Lett.,2003(83):96-98.

Bahrami A,Madaah Hosseini H R. Preparation of nanocr-ystalline Fe-Si-Ni soft magnetic powders by mechanical alloying[J]. Mater. Sci. Eng. B.,2005(123):74-79.

Silva T J,Lee C S,Crawford T M,et al. Inductive measurement of ultrafast magnetization dynamics in thin-film permalloy[J]. J. Appl. Phys.,1999(85):7849-7862.

Lopatina E,Soldatov I,Budinsky V,et al. Surface crystalliz-ation and magnetic properties of Fe84.3Cu0.7Si4B8P3 soft magnetic ribbons[J]. Acta. Mater.,2015(96):10-17.

李理. 纯铁定向凝固织构及相变织构研究[D]. 湖南:湘潭大学,2006.

Lashgari H R,Chu D,Xie S,et al. Composition dependence of the microstructure and soft magnetic properties of Fe-based amorphous/nanocrystalline alloys:A review study[J]. J. Non-cryst. Solids.,2014(391):61-82.

Kim J,Jung M H,Choe S B. Stability of magnetic domains with notches in permalloy nanowires[J]. IEEE. T. Magn.,2009(45):2481-2484.

余晋岳,朱军,周狄,等. 微细条形NiFe薄膜元件在磁化和反磁化过程中磁畴结构的变迁过程[J]. 功能材料,2000(31):481-483.

Du S W,Ramanujan R V. Mechanical alloying of Fe-Ni based nanostructured magnetic materials[J]. J. Magn. Magn. Mater.,2005(292):286-298.

Baker I,Quiller R G,Robson M,et al. The effects of ternary elemental additions on the structure and magnetic properties of nanocrystalline FeCo powders[J]. Mater. Res. Soc. Symp. Proc.,2003(753):BB5. 48.

李小明,白涛涛,崔雅茹,等. 影响高镍软磁合金磁性能的因素分析[J]. 热加工工艺,2015(44):32-35.

邱春林,吴香菊,齐克敏,等. 82B高碳钢热变形奥氏体再结晶行为研究[J]. 热加工工艺,2006(35):29-31.

Inoue T,Yamauchi K,Fujita F. Effects of alloying element balance and micro-alloying elements on magnetic properties and hot ductility of PC permalloy[J]. Mater. Trans.,2008(49):650-654.

張峰,吕学钧,马长松,等. 生产工艺及成分体系对含磷无取向硅钢磁性能的影响[J]. 钢铁钒钛,2012(33):70-76.

Jiles D C. Recent advances and future directions in magnetic materials[J]. Acta. Mater.,2003(51):5907-5939.

Kim D H,Hwang T J,Ryu K S,et al. Influence of easy magnetization axis orientation on magnetization reversal in permalloy strips[J]. Phys. Status. Solidi. C.,2008(5):405-408.

Bauer T,Spierings A B,Wegener K. Microstructure and electro-magnetic properties of a nickel-based anti-magnetic shielding alloy[C]. Proceedings of the 27th annual international solid freeform fabrication symposium-an additive manufacturing conference. Austin:ETH-Zürich,2016:1856-1867.

朱伏先,刘彦春,李艳梅,等. Q345钢奥氏体再结晶行为对组织和性能的影响[J]. 东北大学学报(自然科学版),2005(26):566-569.

孙军艳,汤健明. 提高软磁合金材料磁性和热处理后尺寸精度的方法[J]. 有色金属,2011(63):43-46.

尔延徽,毛昌辉,杨志民,等. 应力对1J79软磁合金强场磁导率的影响[J]. 稀有金属,2008(32):43-45.

王社良,王威,苏三庆,等. 铁磁材料相对磁导率变化与应力关系的磁力学模型[J]. 西安科技大学学报,2005(25):288-291.

Mikler C,Chaudhary V,Borkar T,et al. Laser additive manufacturing of magnetic materials[J]. JOM,2017(69):532-543.

贺小艳,兰雄. 0.1级坡莫合金微型电流互感器的设计[J]. 仪表技术与传感器,2018(430):58-60.

Raposo V,Zazo M,Flores A G,et al. Ferromagnetic resonance in low interacting permalloy nanowire arrays[J]. J. Appl. Phys.,2016(119):143903.

Borkar T,Conteri R,Chen X,et al. Laser additive processing of functionally-graded Fe-Si-B-Cu-Nb soft magnetic materials[J]. Mater. Manuf. Process.,2017(32):1581-1587.

Zou J,Gaber Y,Voulazeris G,et al. Controlling the grain orientation during laser powder bed fusion to tailor the magnetic characteristics in a Ni-Fe based soft magnet[J]. Acta. Mater.,2018(158):230-238.

Goll D,Schuller D,Martinek G,et al. Additive manufacturing of soft magnetic materials and components[J]. Addit. Manuf.,2019(27):428-439.

Kang N,El Mansori M,Guittonneau F,et al. Controllable mesostructure, magnetic properties of soft magnetic Fe-Ni-Si by using selective laser melting from nickel coated high silicon steel powder[J]. Appl. Surf. Sci.,2018(455):736-741.

Shishkovsky I,Saphronov V. Peculiarities of selective laser melting process for permalloy powder[J]. Mater. Lett.,2016(171):208-211.

Li B,Fu W,Xu H,et al. Additively manufactured Ni-15Fe-5Mo Permalloy via selective laser melting and subsequent annealing for magnetic-shielding structures:Process,micro-structural and soft-magnetic characteristics[J]. J. Magn. Magn. Mater.,2020(494):165754.

Liu Y J,Chang I T H,Lees M R. Influences of oxide phases on the coercivity of mechanically alloyed multicomponent Fe-based amorphous alloys[J]. Scripta. Mater.,2001(44):2729-2734.

Schoenrath H,Spasova M,Kilian S O,et al. Additive manufacturing of soft magnetic permalloy from Fe and Ni powders: Control of magnetic anisotropy[J]. J. Magn. Magn. Mater.,2019(478):274-278.

Li B,Zhang L,Fu W,et al. General investiga-tions on manufacturing quality of permalloy via selective laser melting for 3D printing of customized magnetic shields[J]. JOM,2020(72):2834.

Mazeeva A K,Staritsyn M V,Bobyr V V,et al. Magnetic properties of Fe-Ni permalloy produced by selective laser melting[J]. J. Alloy. Compd.,814:152315.

Li X,Zhang Z,Yang Y,et al. The crystallization mechanism of Zr-based bulk metallic glass during electron beam remelting[J]. Materials,2020(13):3488.

Chen G,Yin Q,Zhang G,et al. Fusion-diffusion electron beam welding of aluminum lithium alloy with Cu nano-coating[J]. Mater. Des.,2020(188):108439.

Zhang B,Fenineche N E,Zhu L,et al. Studies of magnetic properties of permalloy (Fe-30%Ni) prepared by SLM technology[J]. J. Magn. Magn. Mater.,2012(324):495-500.

Zhang B,Fenineche N E,Liao H,et al. Magnetic properties of in-situ synthesized FeNi3 by selective laser melting Fe-80%Ni powders[J]. J. Magn. Magn. Mater.,2013(336):49-54.

Zhang B,Fenineche N,Liao H,et al. Microstructure and magnetic properties of Fe-Ni alloy fabricated by selective laser melting Fe/Ni mixed powders[J]. J. Mater. Sci. Technol.,2013(29):757-760.

Garibaldi M,Ashcroft I,Lemke J N,et al. E?ect of annealing on the microstructure and magnetic properties of soft magnetic Fe-Si produced via laser additive manufacturing[J]. Scripta. Mater.,2018(142):121-125.

Kustas A B,Susan D F,Johnson K,et al. Characterization of the Fe-Co-1.5V soft ferromagnetic alloy processed by laser engineered net shaping (LENS)[J]. Addit. Manuf.,2018(21): 41-52.