双螺杆膨胀机的流场数值模拟研究

吴高捷 张帆 朱君

【摘 要】基于UG三维造型软件和ANSYS Workbench有限元分析软件完成了双螺杆膨胀机内部流场的几何建模和网格划分,采用FLUENT分析方法对双螺杆膨胀机内部流场进行了数值模拟,得到了双螺杆膨胀机的速度分布,并对比了不同压力与温度作用下流场的变化规律。结果表明:双螺杆膨胀机内部流场的流体流动在离心力与惯性力的综合作用下十分复杂;采用合适的分析模型可以数值模拟实际流体机械的运动状态,为流固耦合问题提供了一种新方法,可以大大缩短新产品的研发周期。

【关键词】双螺杆膨胀机;数值模拟;流场

Numerical Simulation of the Flow Field in Twin Screw Expander

WU Gao-jie ZHANG Fan ZHU Jun

(School of mechanical engineering,Yangzhou University,Yangzhou Jiangsu 225127,China)

【Abstract】Completing the geometry model and grid division of twin screw expanders internal flow based on the three-dimensional modeling software UG and finite element analysis software ANSYS Workbench,the numerical simulation analysis was carried out by using FLUENT analysis method,obtaning the velocity distribution of twin screw expander,and comparing the changes of flow field under different pressure and temperature. The results show that the fluid flow of twin screw expanders internal flow field under the combined action of centrifugal force and inertial force is very complex;the suitable analytical model can be applied to numerically simulate the motion state of the actual fluid machinery,providing a new method for the fluid solid coupling problem,which can greatly shorten the new product development cycle.

【Key words】Twin screw expander;Numerical simulation;Flow field

0 引言

我国的一次能源资源现状不容乐观,资源利用率不高以及能耗较高等问题严重束缚着中国的经济发展。虽然政府早年就已制定了《节能法》,但能源梯级利用并没有完全实现,其中高品位能源的浪费是有限的,因为通过现有的热功转化技术(燃油机、汽轮机)都可以较好地回收和利用;但大量浪费的低温、低压、污染的、不稳定的资源以汽、汽水混合物、热水等形态存在,因而目前回收这些低品位能源还是以汽轮机为主。根据汽轮机的技术特点,它只适用于带基本负荷的发电设备,无法应用于现有工业大环境。针对汽轮机在回收利用低品位能源方面的不足,相关领域的专家研究出了双螺杆膨胀机。与汽轮机相比,双螺杆膨胀机具有热源适应范围宽广,变工况能力优越,维护周期长和操作便捷等特点,在传统余热资源回收与新能源利用方面更具优势,目前在许多行业得到了广泛应用[1-2]。

由于螺杆转子曲面的复杂性和流体流动状况的差异性,采用理论推导法或实验测试法对双螺杆膨胀机内部流场进行分析存在设计周期长、实验成本高的缺点,在实际操作中十分困难。因此,本文在前人研究的基础上,采用计算流体动力学模拟双螺杆膨胀机工作时流体的流动状态,并从流体温度和压力两方面说明其对速度场的影响,为双螺杆膨胀机的设计和优化提供参考。

1 双螺杆膨胀机流体域模型的建立

双螺杆膨胀机是一种容积式回转动力机械,工作介质进入机内阴阳螺杆间齿槽,推动螺杆转动。随着螺杆转动,齿槽间的容积逐渐增大,介质降压降温膨胀做功,最后从齿槽末端排出,功率从主轴阳螺杆输出。双螺杆膨胀机的核心部件是一对啮合的螺杆转子,螺杆转子间的工作段是双螺杆膨胀机流场的主体部分,为了减少模型的复杂外形,提高前处理仿真效率,本文仅针对转子表面与缸体内壁的流场分布规律进行了分析[3]。

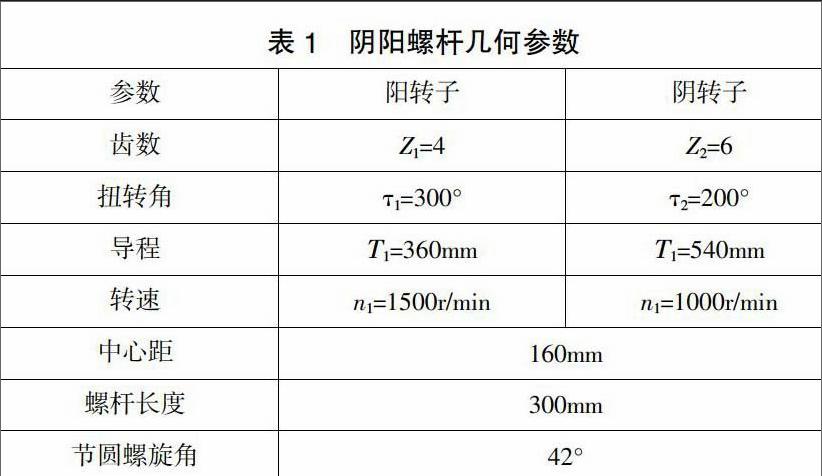

考虑到螺杆转子齿面的复杂性、CAD系统建模的便捷直观以及ANSYS支持多种CAD接口文件等因素,为了节约资源,采用三维造型软件UG对流场域进行实体建模,再导入到有限元软件中进行相应的处理,采用单边不对称摆线-销齿圆弧型线,螺杆几何参数如表1所示。

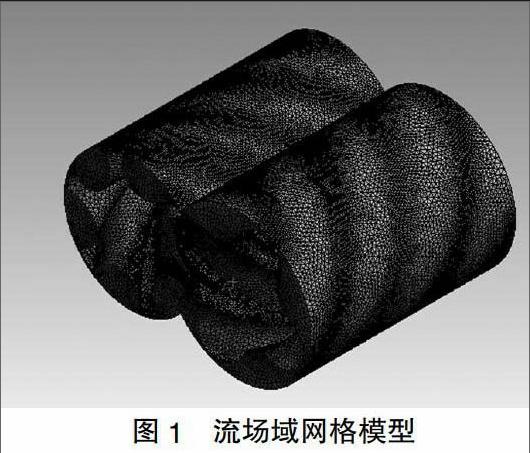

转子在工作状态下高速运转,为了减小网格滑移的扭曲率及计算的收敛性,本文采用四面体非结构化网格划分方法[4],划分好的网格模型如图1所示,节点总数为264695,单元总数为1339179。

2 数值模拟模型

双螺杆膨胀机的内部流体具有非定常、不规则的旋涡流动结构,且阴阳螺杆转子齿面曲率变化较大,采用标准k-?着模型将会出现失真。通过对湍流粘度进行修正,考虑流动中的旋转及旋流流动的影响,使用RNGk-?着模型可以更好地处理高应变率及流线弯曲程度较大的流动,更接近内部流体流动的实际情况。

3 数值模拟结果分析

双螺杆膨胀机主要应用在100℃以下的低品位能源回收,因此数值模拟分析以双螺杆膨胀机流场的二维截面运动为研究对象[6],分析流体在不同压力和不同温度工况下对双螺杆膨胀机流道速度分布的影响。

为了详细说明压力、温度对流场的影响,首先对流体压力为0.6MPa,温度为95℃工况下的情形进行分析,以此作为参照工况。由双螺杆膨胀机的工作原理可知,膨胀机在工作时依次进行吸气、膨胀、排气三个过程,图2为上述工况的流场轴向截面压力图,与进气口连通的空间部分为红色,其压力接近0.6MPa,即进气压力;与排气口连通的空间部分为绿色,其压力接近0.2MPa,即排气压力;转子接触线将缸体内部空间分为高压与低压两部分,高压部分处于吸气或膨胀过程,其压力为进气压力向排气压力过渡,逐渐减小,低压部分处于排气过程,作用的是排气压力。区域1、3、5、7为螺杆转子彼此啮合密封的部位,随着转子的高速旋转,转子的啮合部位出现高低压交替现象,这是由于气体在两转子啮合处进行膨胀,使得该部分处的瞬时压强急剧减小;区域2、4、6为高压区气体向低压区泄露的部位,这是因为转子间的接触线延伸不到机体上两气缸孔的交线,在空间上即形成了泄露三角形。图2能反应双螺杆膨胀机的压力变化规律,验证了本文数值模拟所选数学模型、计算方法以及边界条件的设置是合理的,在一定程度上说明了数值模拟结果的可靠性。

为了详细说明双螺杆膨胀机工作过程中的速度变化规律,图3给出了转子在不同角度下的流场某一截面速度矢量图。在进口口附近,气流向相反方向流动,转子在气体惯性冲击力下开始缓慢旋转,距离转子表面较近的流体的速度最大,在靠近缸体交线处的速度最小(图a)。随着气体在基元容积内膨胀,推动转子高速旋转时,靠近两转子的啮合处,逐渐产生漩涡现象,这是由于两转子彼此反向旋转,气流在啮合区速度矢量发生巨变,使气流由原来的圆周运动变成不规则的复杂运动,故出现了漩涡。此外,由于齿前流体的速度和齿后的流体速度不均匀,靠近边界的流体易发生回流,因而齿前后的两股流体相互掺杂,基元容积内流体流速比较复杂,也会产生涡流现象,由仿真过程(b)~(j)可以清晰的看出漩涡形成的整个过程。

(a)转子旋转30° (b)转子旋转60°

(c)转子旋转90° (d)转子旋转120°

(e)转子旋转150° (f)转子旋转180°

(g)转子旋转210° (h)转子旋转240°

(i)转子旋转270° (j)转子旋转300°

图4、图5分别给出了压力变化以及温度变化下同一位置处的仿真分析结果,从图中可以看出:其压力变化与流场速度分布情况与参照工况基本一致。对于中低温范围内的热源,压力与温度的变化并不影响双螺杆膨胀机的流场速度分布规律,只是数值略有区别,间接地说明了在热源负荷变化波动的情况下,双螺杆膨胀机不仅能稳定可靠,而且可以高效运行。

4 结论

(1)基于ANSYS Workbench有限元分析软件,采用流固耦合分析模型模拟了双螺杆膨胀机的流场速度分布情况,为两相介质之间的相互作用等问题提供了一种解决方法。

(2)流体在双螺杆膨胀机内部流动总体呈现平稳趋势,在转子啮合处由于流体速度矢量发生突变会产生涡旋现象,流体在阴转子齿间更容易产生湍流,在转子的设计过程中应注意转子结构的设计。

(3)流体压力与温度的变化对流场的的速度分布不会产生较大影响,因而双螺杆膨胀机更适用于变工况频繁的场合,以保证系统的可靠运行。

【参考文献】

[1]曹武,刘凯.螺杆膨胀动力机技术的探讨[J].煤气与热力,2005,25(8):69-71.

[2]连红奎,李艳,束光阳子,顾春伟.我国工业余热回收利用技术综述[J].节能技术,2011,2(29):123-128,133.

[3]郑娱泉.螺杆膨胀机的研究[J].四川工业学院学报,1991,10(3、4):150-164.

[4]董诚诚.车载双螺杆压縮机流场分析及性能研究[D].湖南:中南大学,2014,21.

[5]张师帅.计算流体动力学及其应用[M].武汉:华中科技大学出版社,2010,85.

[6]初同龙,王春生,王晓虎等.螺杆泵腔室内流场的数值模拟研究[J].流体机械,2014,42(5):21-24.