履带式全方位移动平台电气与控制设计★

房 远 ,闫猛飞,崔 智,朱 昊,董 政

(1.陆军装甲兵学院,北京 100072;2.32214 部队,江苏 南京 210018;3.63850 部队,吉林 白城 137000;4.61578 部队,湖北 十堰 442000)

引言

全方位移动机器人(平台)一直是机器人研究领域的热点。全方位移动机器人(平台)是指在不考虑驱动电机转速限制的情况下,能够在任何时刻向平面上任何方向运动的机器人[1]。全方位移动平台按照移动机构的不同,分为轮式全方位移动平台和履带式全方位移动平台等。轮式全方位移动机构的普遍缺点有:载重能力差,对行走环境的平整度、清洁度要求高,越野、越障性能差[2-3]。履带式全方位移动机构融合了履带的优点,从原理上克服了上述缺点[4],使得履带式全方位移动平台在物流等领域具有广阔的应用前景。

本文对履带式全方位移动平台的电气系统结构、总体控制方案和手柄输出信号进行了针对性设计,保证了平台在实际工作中能够顺利完成平面内的全方位运动。

1 电气系统结构设计

平台选用矩形对称布局[5-6],其电气系统结构如图1 所示。图1 为俯视图,对履带进行了编号,履带表面的滚轮用短直线段代替,显示了履带上表面滚轮的排列情况。考虑到实际工作中,平台主要由人来直接操控,因此操控方式选用三轴手柄有线操控。考虑到未来可能的无人化应用扩展,在VCU(Vehicle Control Unit,整车控制器)中写入了可实现有线操控和无线遥控的程序,并预留了遥控控制的硬件接口。VCU 通过MCU(Motor Control Unit,电机控制器)来控制电机。

图1 平台的电气系统结构图

2 总体控制方案设计

设计平台总体控制方案的流程如下页图2 所示,其中虚线框①表示选择手柄控制模式后的控制流程,虚线框②表示选择遥控控制模式后的控制流程,虚线框③表示遥控端(遥控手柄)的控制流程。

图2 平台控制流程图

启动平台时,首先打开电池开关,此时BMS(Battery Management System,电池管理系统)上电,开始运行电池状态检测程序,当发现电池故障时,不对外供电,同时在BMS 显示屏上显示故障,反之向低压和高压设备供电。低压设备上电主要指的是给车灯和仪表供电,此时低压指示灯亮。高压设备上电主要指的是给MCU 和电机供电,此时高压指示灯亮。对MCU 与电机进行状态检测,如果检测未通过,平台停机并亮报警指示灯,如果检测通过,则进入控制模式的选择。

当选择手柄(操纵杆)控制模式后,即VCU 运行AD 采样程序,当接收到手柄的运动数据后,使用逆运动学方程将平台目标速度解析成四个电机的转速,继而将速度分配给四个电机,此时运动指示灯亮。

当选择遥控模式后,VCU 使能串口,开始接收遥控手柄发送的握手数据,对握手数据进行匹配,然后给遥控手柄返回握手数据,并开始接收控制数据。对数据进行匹配处理,如果无误,进行速度解析与分配,如果有误则将速度置零。VCU 采集并分析平台的状态数据,如果认为存在故障,则平台停机并亮报警指示灯。

打开遥控端(遥控手柄)的上电开关后,遥控端开始发送握手数据至VCU,然后匹配接收到的握手数据。当匹配无误后,向VCU 发送控制数据,同时通讯正常指示灯亮。当发现匹配存在问题时,计算是否超时20 s,如果超时未到20 s,则向VCU 发送控制数据,同时通讯正常指示灯亮,如果超时达到20 s,则点亮通讯异常指示灯。

3 手柄操控稳定性设计

手柄操控稳定性设计主要是指避免操纵杆的不可控抖动信号传递到MCU,进而避免了MCU 电流与电机转速的突变,从宏观上来看避免了平台速度的突变和不必要的履带打滑,减小了平台振动。在试验中发现,运动中平台振动的后果之一是引起与车体连接的操纵杆的不可控抖动。将轻型操纵杆换为重型操纵杆后,不可控振动有所减小但并未消除。考虑到实际工作中平台没有突然加速的需求,故采取在VCU 中对操纵杆的AD 采样信号进行平均化并将平均化后的数据和变化量阈值作比较的方法,进一步降低抖动信号的影响。

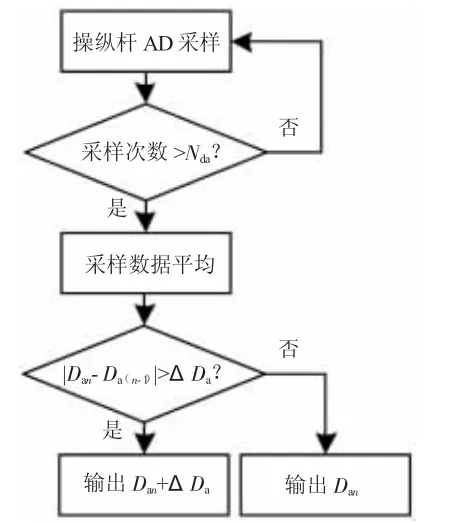

设置采样次数比较值Nda,当采样次数大于Nda时,将Nda次的采样数据平均,将第n 次平均后的数据记为Don,设置变化量阈值ΔDa>0,当相邻两次平均后数据的差值绝对值大于ΔDa时,输出Don+ΔDa,否则输出Don。操纵杆的AD 采样信号的数据处理过程如图3 所示。

图3 操纵杆AD 采样信号数据处理

4 结论

通过具有针对性的电气系统结构设计、总体控制方案设计和手柄操控稳定性设计,使得履带式全方位移动平台能够顺利完成平面内的全方位移动,同时减轻了平台在实际应用中出现的速度突变、履带打滑和平台振动等问题,增强了平台的工程实用性。