近距离煤层巷道围岩控制技术的研究

王艳斌

(西山晋邦德煤业有限公司,山西 吕梁 033000)

引言

我国能源储量丰富,但赋存情况不均,大致呈现出多煤、少油、贫气的格局,煤炭资源在我国一次性能源消耗的占比一直处于领先地位,随着开采年限的不断增大,煤层开采逐步面临地质条件复杂的问题。近距离煤层开采时,由于上下煤层距离较近,使得上煤层开采会影响下煤层巷道的稳定性[1-2],所以如何解决近距离下煤层巷道围岩失稳成为了重要的研究课题[3-4]。

1 支护方案研究

近距离上煤层开采后,使得巷道的围岩应力重新分布,上煤层巷道的区段煤柱会形成应力集中区,在进行下煤层开采时,下煤层巷道受到上部煤层巷道底板应力集中的影响出现一定的变形,承载压力是一种自上而下的力,随着传递的距离逐步增大,支撑压力逐步降低至原岩应力水平,所以为了降低下煤层巷道变形需要将下煤层巷道设置在上煤层巷道底板承载应力扩散区域以外,当煤层距离一定时,支护可以有效削减承载应力的传递性,所以选定合适的支护方案对近距离下煤层巷道稳定性十分重要。

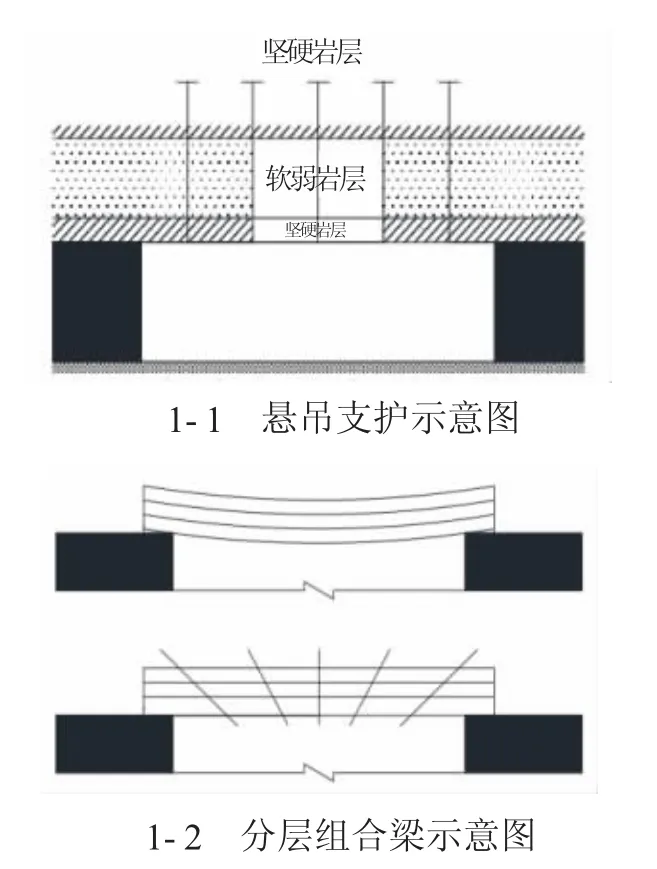

在近距离煤层支护时,如果巷道顶板有部分软弱岩石,此时利用锚杆将软弱岩石与坚硬岩层进行联系,此时的锚杆起到悬吊作用,见图1-1。当巷道的顶板出现分层时,锚杆支护不仅可以提升顶板岩层间的摩擦力,降低顶板离层现象,同时能够提供岩层足够的抗剪强度,避免出现剪切破坏,如图1-2 所示。同时在易破碎区为防止破碎面积进一步增大,通过预应力锚杆支护可以形成锥形压应力区,当支护锚杆的间排距很小时,此时的压应力区会形成一个组合拱,此时围岩的强度会有大幅度的提升。

图1 锚杆支护作用示意图

在进行近距离煤层巷道支护时需要遵循以下原则:

1)及时主动原则,通过及时进行支护降低围岩发生变形的几率,使围岩达到受力均衡状态。

2)可缩性支护,要根据实际围岩情况选定合适的支护方案及支护参数,使得整个支护系统具备一定的可缩性。

3)扩散及预应力施加原则,锚杆的支护主要是依赖预先施加的预应力,所以在进行预应力施加时要充分分析围岩特性,选定合适的预应力使其锚固区与围岩较好地联合,形成整体承压结构。

4)增大工作阻力原则,施加具有高阻力的支护体系,保证回采空间,避免巷道变形过大造成作业困难的问题。

2 矿井概况

晋邦德矿位于位于吕梁市离石区西属巴镇,井田面积13.85km2,主要开采3 号、4 号煤层,生产能力120 万t/年,3 号煤层的平均厚度为4.9 m,4 号煤层平均厚度为2.6 m,两煤层间的距离为6 m,属于近距离煤层,在实际生产过程中选定下行式开采,上煤层巷道预留20 m 护巷煤柱,2 号煤层巷道选定锚杆锚索+金属网的联合支护方案,但由于巷道的应力属于非对称分布,所以造成巷道两帮的移近量较大,帮部的变形严重。帮部锚杆受到不同程度的破坏,严重影响下煤层巷道的开采。

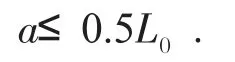

为了降低下煤层巷道变形程度,提升下煤巷道稳定性,对4 号煤层巷道支护方案进行优化设计,首先进行巷道锚杆长度的计算,锚杆长度计算公式如下:

式中:L0为锚杆长度,m;L1为锚杆垫板及螺母厚度,m;L2为锚杆有效长度,m;L3为锚杆锚固长度,m。根据地质资料可知巷道的半宽为2 m,上部帮部破碎区的宽度为2.4 m,岩石的普式硬度系数为2.5,所以上部巷道锚杆的有效长度为(2.4 m+2 m)/2.5=1.76 m,下部巷道帮部破碎区的宽度为2.9 m,岩石的普式硬度系数为2.5,所以上部巷道锚杆的有效长度计算可得:(2.9 m+2 m)/2.5=1.96 m,L1根据实际情况一般选定0.1 m,锚固长度一般为0.3 m,所以上部下部煤层巷道顶板锚杆长度均选定为2.4 m。同样的对底板锚杆进行计算,计算得出上下煤层巷道底板锚杆长度分别为3.4 m 和3.8 m,将帮锚杆的长度分别选定为2.9 m 和3.4 m。

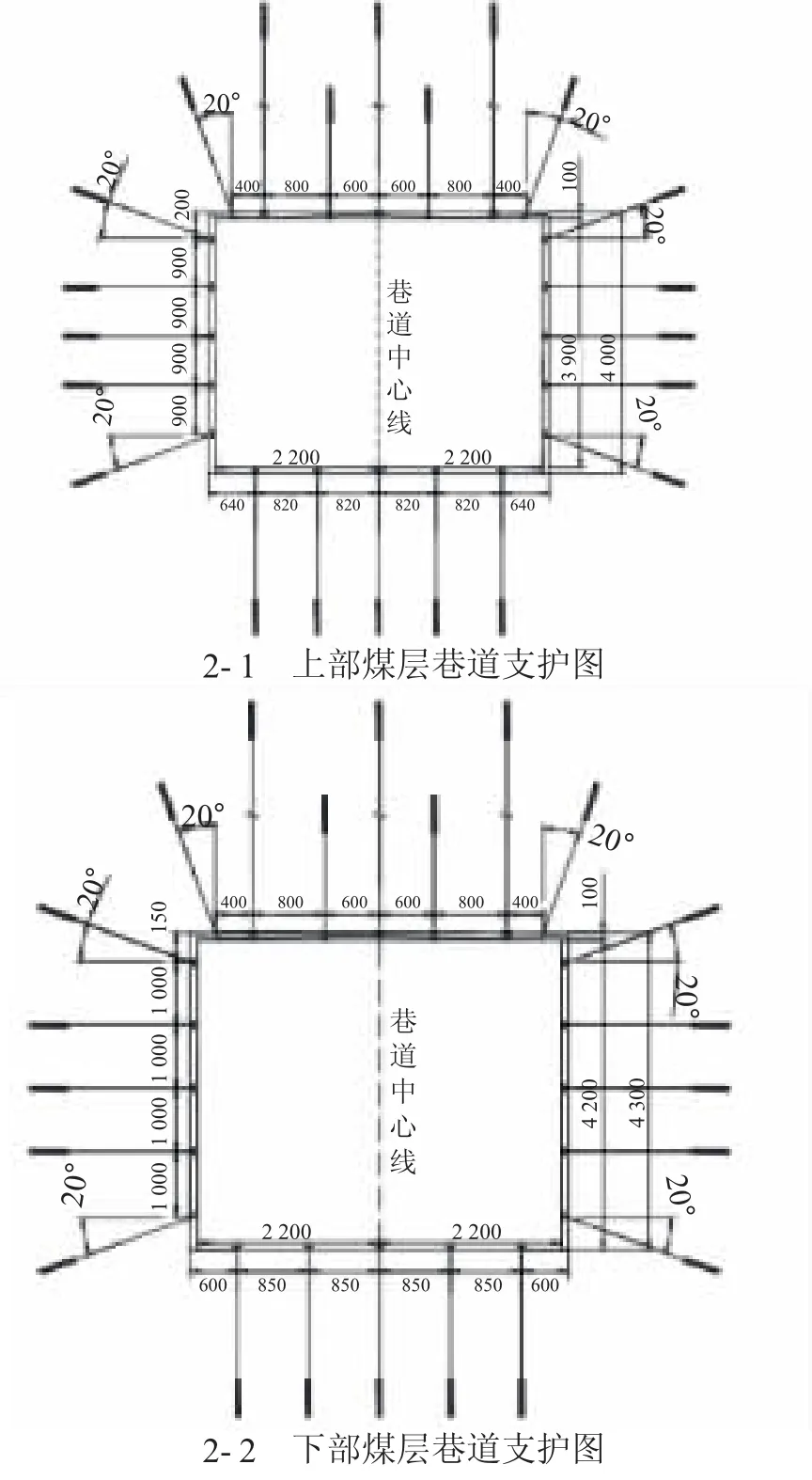

对锚杆的间排距进行计算,计算公式一般为:

式中:a 为间排距,m;L0为锚杆长度,m。所以根据计算可知上部煤层巷道顶板间排距为1 200 mm×1 200mm,底板及帮部锚杆间排距根据实际工程情况确定,分别为830 mm×830 mm,900 mm×900 mm。下部煤层巷道顶板间排距为1 200 mm×1 200 mm,底板及帮部锚杆间排距根据实际工程情况确定,分别为850 mm×850 mm,1 000 mm×1 000 mm。

根据实际工程情况和国家生产型号的种类,最终确定锚杆直径为200 mm。

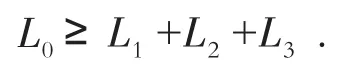

对上煤层巷道及下煤层巷道进行支护方案设计,上部煤层巷道顶板锚杆选用Φ20 mm×2 400 mm左旋树脂锚杆,顶板每排布置4 根,间排距选定为1 200 mm×1 200 mm,每支锚杆选定2 支Z2360 中树脂锚固剂,配置150 mm×150 mm×8 mm的高强度托盘,靠近两帮的锚杆向内侧偏移20°,顶板的锚索选定为Φ18×7 000的钢绞线,沿巷道中心对称布置,共三根,间排距选定为1 400 mm×2 100 mm。

巷道底板锚杆选用Φ20mm×3400mm 左旋树脂锚杆,底板每排布置5根,间排距选定为830 mm×830 mm,每支锚杆选定2 支Z2360 中树脂锚固剂,配置150 mm×150 mm×8 mm的高强度托盘,同时配置高强度垫圈,采用金属网进行铺平拉紧。巷道帮锚杆选用Φ20×2 900 mm 左旋树脂锚杆,两帮每排布置5 根,间排距选定为900 mm×900 mm,每支锚杆选定2支Z2360 中树脂锚固剂,配置150mm×150mm×8 mm的高强度托盘,靠近顶底板的锚杆向内侧偏移20°。

下煤层巷道支护优化方式类似,这里就不赘述,上部下部煤层巷道支护优化示意图如图2 所示。

图2 巷道支护图(单位:mm)

3 现场实践

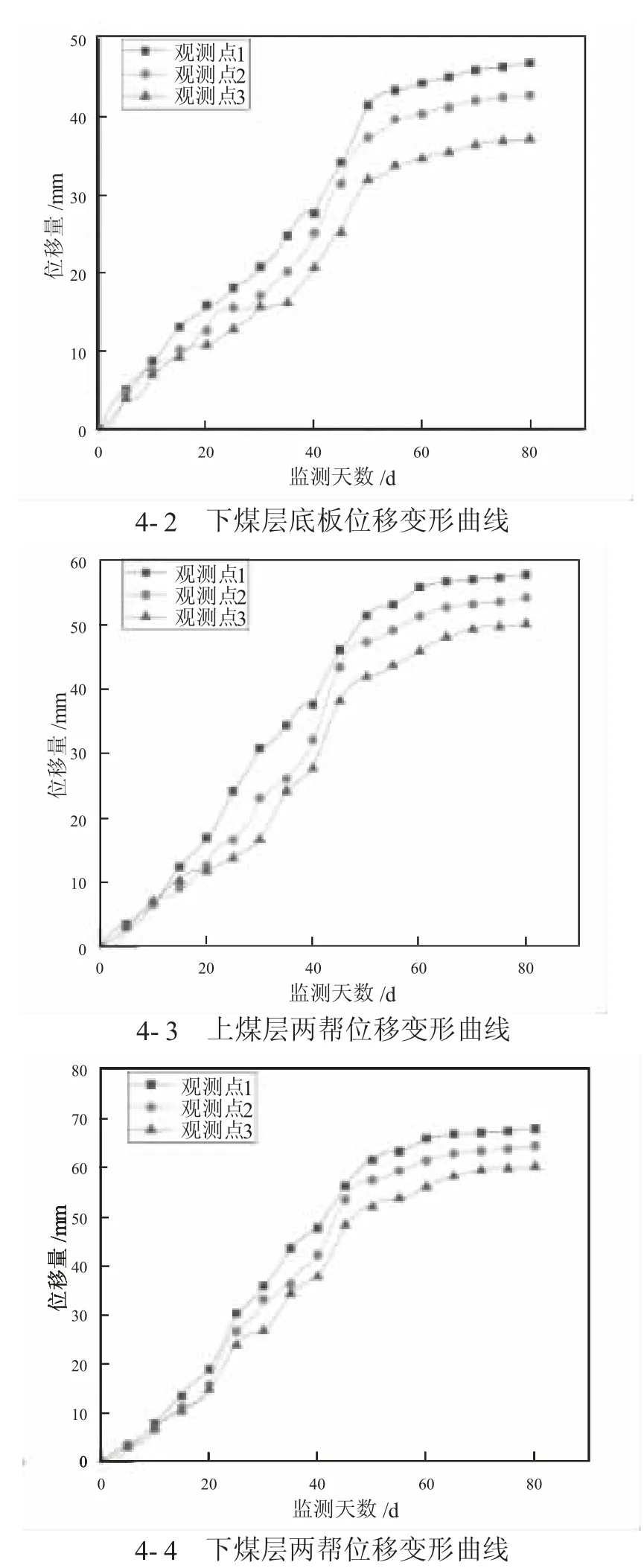

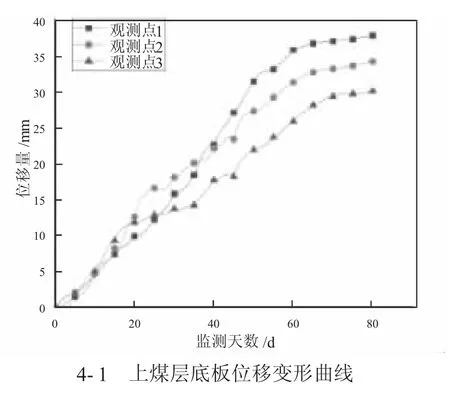

对巷道优化支护效果进行分析,选定上下煤层顺槽部位进行表面位移监测,不影响正常施工任务的前提下对巷道顶板及两帮距离运输巷巷10 m、30 m和50 m的位置依次布置3 个监测点,用于监测顶底板及两帮的位移变形,顶板监测结果如下页图3 所示。

在支护初期,上部煤层的顶板下沉速度很快,下沉速度的平均值为0.72 m/d,在第50 天时,此时的顶板变形速度明显下降,在第72 天时顶板的下沉量达到最大值52 mm,相比上煤层,下煤层下沉速度的平均值为0.78 m/d,在第58 天时,此时的顶板变形速度明显下降,在第77 天时顶板的下沉量达到最大值60 mm,顶板的变形均在可接受范围内。

底板及两帮监测结果如下页图4 所示。

图4 巷道围岩位移变形曲线

在支护初期,上部煤层的底板的变形速度较快,变形速度的平均值为0.53 m/d,在第65 天时,此时的底板变形速度明显下降,在76 天时顶板的下沉量达到最大值38mm。下煤层底鼓速度的平均值为0.92 m/d,在第77 天时底板变形量的最大值47 mm,顶板的变形均在可接受范围内。两帮的变形量同样可控,所以根据以上分析可以看出经过支护优化后,巷道变形量得到了明显的控制,巷道稳定性增加。

4 结论

1)通过理论分析,对锚杆支护机理进行了研究,并给出了近距离煤层巷道支护时需要遵循的原则。

2)利用理论计算,得到了近距离煤层上部、下部巷道支护方案,为矿山巷道支护提供了一定的参考。并现场验证该支护方案的可行性,发现经过支护优化后巷道变形量得到了明显的控制,巷道稳定性增加。