采动影响巷道围岩支护参数优化的设计与实践

任建华

(山西新元煤炭有限责任公司,山西 寿阳 045400)

引言

巷道是煤炭生产、运输以及通风的通道,是确保煤炭正常开采的基础[1-2]。井下掘进的巷道中约有70%~80%受到采动影响,从而使得巷道围岩出现较大的变形,给煤炭正常生产带来一定影响[3-4]。因此,众多的研究学者对采动影响巷道围岩控制技术展开研究,并提出增加锚杆、锚索预紧力,注浆,加密锚杆、锚索布置等方式提高围岩稳定性,现场应用取得较为显著的应用成果[5-7]。文章以山西某矿21 采区运输巷为研究对象,针对采动动压影响下围岩变形量过大问题,通过改进支护设计现场取得了较为显著的应用成果。

1 工程概况

21 采区运输巷沿6 号煤,6 号煤厚3.8 m,顶底板以岩性砂质泥岩、粉砂以及泥岩为主。21 采区运输巷设计断面为半圆拱形,在巷道掘进时围岩涌出量较小,一般在0.5 m3/h 以内。前期的物探资料显示,21 采区运输巷掘进期间会揭露4 条落差均在2.5 m 以内的正断层,受断层影响巷道围岩破碎。

21 采区运输巷净宽、净高分别为5.0 m、4.1 m,原采用金属架棚(U36 金属架棚)+喷浆支护方式,具体支护设计见图1。由于受到临近的21605 综采工作面回采影响,导致巷道顶板支护用的金属架棚破坏,部分支架互相嵌入;巷帮支护用的支架向巷道内侧弯曲;巷道底板出现底鼓,最大底鼓量达到1 205 mm。围岩变形给采区运输巷的使用安全造成严重影响。

图1 采区运输巷围岩支护方案(单位:mm)

2 围岩支护参数的优化设计

2.1 围岩支护参数优化设计流程

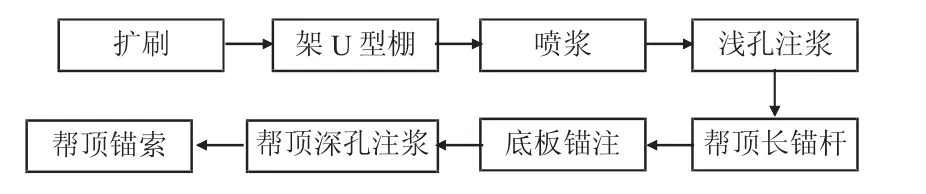

从围岩变形特征以及位置关系得出,21 采区运输巷出现较大变形的主要原因是受到邻近的21605综采工作面采动动压影响,同时围岩岩性本身强度及承载能力不足等原因导致。因此,根据采动动压影响后的围岩变形失稳情况对巷道原支护设计进行优化,具体选用的支护优化流程见图2 所示。优化设计的核心理念为通过注浆以及锚杆强化巷道围岩自身强度及稳定性,从而降低采动动压影响。

图2 支护参数优化流程

2.2 支护参数优化

2.2.1 围岩刷扩并架设U 形棚

为了恢复巷道断面并满足后续使用需要,首先对巷道断面进行刷扩,从而使得巷道宽、高分别达到5 700 mm、4 600 mm,刷扩完成后采用U36 钢架棚进行围岩支护。架设完成U36 架棚后,应与岩面留有50 mm 以上的间隙,并将此厚度作为充填层厚度,并便于后续围岩注浆加固。在架设的U36 钢架棚周边铺设金属网背板,从而改善架棚受力状态。

架棚架设完毕后喷射厚度介于70~100 mm的混凝土层,混凝土层应与掘进迎头间间距控制在5 m以内,喷浆由从巷帮下端向上缓慢进行。

2.2.2 浅孔注浆

注浆采用水泥浆,水灰质量比0.85∶1~1∶1,注浆工滞后掘进迎头距离控制在8 m 以内,浅孔注浆管长1 200 mm,注浆压力1.0 MPa。

具体注浆时采用的注浆压力以及注浆量应依据现场情况进行动态调整,注浆管为Φ12.7 mm 钢管,在管底部压成扁形、压扁后注浆管前、后端孔径分别为8 mm、4 mm,从而便于注浆。注浆孔封孔长度为300mm,断均按照间排距1800 mm×1000 mm布置7个注浆孔,采用直径42mm钻头施工,深度为1500 mm。

2.2.3 顶板锚网索支护

顶板用Φ22 mm×2 400 mm 锚杆、钢筋网支护。锚杆施工采用气动凿岩机施工,按照700 mm×1000 mm布置17 根锚杆,锚杆施工完成后施加的预紧力在80kN以上。金属网采用矿井巷道支护常用的菱形金属网。

2.2.4 巷道底板卸压联合支护技术

由于21 采区运输巷最大底鼓量达到1 200 mm,为了确保巷道底板稳定,提出采用钻孔卸压+锚网索联合支护方式加固顶板岩层强度。底板支护时采用的锚索长度为4 500 mm,每排布置5 根并按照1 500 mm 间距布置。具体的施工工艺为:清理巷道底板并进行喷浆、浅孔注浆,完成后在巷道底板上按照设计要求施工卸压钻孔;锚索钻孔32 mm、长度为4 500 mm;在锚索钻孔内装入Φ25 mm×4 500 mm 中空注浆锚索,进行注浆后并给锚索施加100 kN 以上的预紧力。

2.2.5 巷帮及顶板深孔注浆

待巷帮及顶板锚杆施工完成后,再对围岩喷射厚度50 mm 混凝土,避免锚杆、锚索头出现锈蚀问题。待喷浆完成后,在巷道巷帮、顶板位置施工注浆钻孔进行深孔注浆,施工的注浆孔深度均为3 200 mm,按1 800 mm×1 600 mm 间排距布置6 个注浆孔,封孔长度为1 600 mm。

2.2.6 巷帮及顶板锚索加固

在巷帮及顶板上共计布置7 根锚索,顶板、巷帮锚索规格为Φ21.8 mm ×6 300 mm、Φ21.8 mm×4 300 mm,锚索均按照1 000 mm 排距布置。锚索施工完成后施加100 kN 以上的预紧力。

3 支护效果分析

待对巷道支护设施支护优化后,为考察围岩支护效果,在21 采区运输巷内布置测站对围岩变形量进行监测,具体变形量监测结果见图3 所示。

图3 围岩变形量

在围岩变形监测期间未获取到底板底鼓量数据,支护完成后顶板最大下沉量为108 mm、巷帮最大变形量为223 mm,围岩变形量整体较小,可满足巷道使用安全。结果表明,采动动压影响巷道采用以注浆+锚网索+底板补强加固技术方案可有效控制围岩变形。

4 结论

1)通过分析21 采区运输巷围岩变形特征以及现场条件,分析巷道围岩变形量过大的主要原因是巷道自身支护强度较低、围岩承载能力不强以及采动动压等因素叠加作用导致。

2)提出通过对巷道支护参数优化方式来达到控制动压巷道围岩变形的目的,具体为先对巷道断面进行刷扩,并采用U 形架棚+围岩注浆+底板加固(卸压)+锚网索联合支护方式控制围岩变形,通过增加支护强度以及围岩自身承载力来抵抗动压影响。

3)现场应用后,巷道未出现底鼓,巷帮及顶板下沉量分别控制在223 mm、108 mm 以内,围岩变形量较小,可满足巷道安全使用的需要。