综合机械化开采装载机的改进设计

姚鹏程

(山西煤炭运销集团马家岩煤业有限公司,山西 娄烦 030300)

引言

从20 世纪70 年代开始,我国已经逐步开始大面积机械化开采,综采技术的应用极大地提升了煤矿开采的效率和安全性。长壁综合机械化开采作为我国应用较为广泛的开采工艺,在实际生产中涉及顶板管理、采煤、落煤、装煤、刮板运输、装载机运输、带式输送机运输等环节。在高效高产的要求,不论在哪个环节均必须保证设备的可靠性和连续性。装载机作为与刮板输送机相连接的设备,其可靠性至关重要[1]。在实际生产中与刮板机相接触的刮板链存在严重磨损,增加了能耗。本文将重点针对此类问题对综采工作面的装载机进行改进设计。

1 装载机概述

装载机作为综采工作面连接刮板输送机和带式输送机的中间设备,其主要任务是将采煤机开采下来的煤炭从刮板输送机卸载至带式输送机。一般,装载机由机头、机身以及机尾三部分组成;通常情况下,装载机在工作面安装时均会有不小于10°的爬坡角度,具体如图1 所示。

图1 装载机外型及现场安装示意图

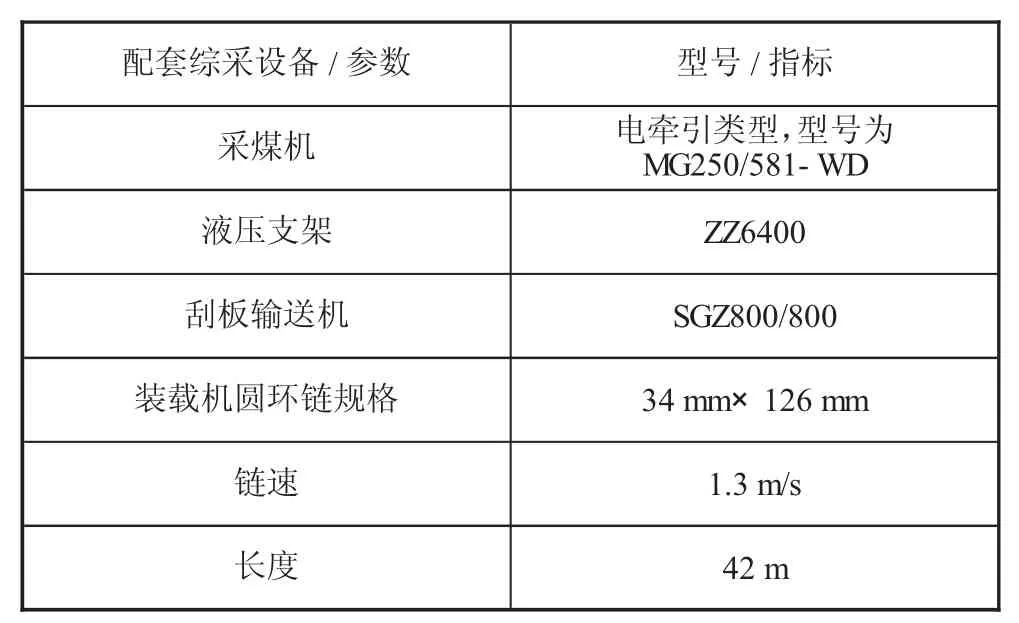

具体分析,装载机机头部主要由导料槽、机头传动装置、机头小车组成;机身部主要由刮板链、溜槽组成;机尾部主要由机尾架、机尾链轮组成。装载机根据不同分类标准可以分为多种类型。其中,根据溜槽形式的不同可以分为中部槽组装式和整体组焊箱式;根据刮板链不同可以分为单链型、双边链型、准双边链型以及中双链型。本文以中双链型装载机为例开展研究,具体型号为SZZ800/400,其所配套综采设备的型号及其关键参数如表1 所示。

表1 SZZ800/400 装载机配套综采设备及其关键参数

该型装载机在实际应用中受力均匀,具有较好的弯曲性能且在现场具有良好的应用效果。针对综采机械化开采工作面装载机改进后仍然可以稳定运行,优化设计时必须满足装载机的基本要求、结构要求、性能要求以及关键零部件的技术要求符合煤炭行业或国家所颁发的相关标准的参数[2]。

2 装载机移动方式的改进

2.1 装载机传统移动方式

装载机传统移动方式主要采用戗柱锚固、圆环链以及油缸等结构完成。在实际应用中发现,该种移动方式仅适用于综采工作面顶板和底板相对较硬的情况。若综采工作面顶板和底板较软使其无法支撑戗柱,从而导致影响装载机正产的拉移操作;在此种情形若依然进行拉移操作,极易造成断链事故的发生,甚至导致伤人的事故[3]。

装载机传统移动方式主要分为与侧卸式输送机同步推移方式和端头支架推移方式。其中端头支架推移方式包括中置式端头支架推移和整体骑跨式端头支架推移。总的来说,装载传统移动方式并不是能够独立完成移动的,还需人工和端头支架进行辅助;同时,装载机传统移动方式机械化程度较低、安全性低、从某种程度上影响综采工作面的生产效率。

2.2 装载机移动方式的改进路径

为解决装载机传统移动方式机械化水平低、工作人员劳动强度大且安全性低的问题,设计一种转载机的迈步自移装置,该装置如图2 所示。

图2 装载机迈步自移装置

如图2 所示,装载机迈步自移装置主要由导轨、液压控制系统、支座以及各种油缸等组成。本文所设计的装载机迈步自移装置与工作面的装载机、破碎机等相互配合应用,该装置安装于与其相互配合使用的装载机和破碎机的旁边,实现对装载机的快速移动。装载机迈步自移装置的移动步骤如下:

1)将装载机的机头与带式输送机相互搭接,装载机的另一端与装载机迈步自移装置的导轨均与刮板输送机底板相互搭接;

2)由液压控制系统对调高油缸进行控制,将装载机的机身调高;

3)由液压控制系统对推移油缸进行控制,将装载机向前移动一个步距;

4)由液压控制系统对推移油缸进行控制,将装载机迈步自移装置的导轨向前移动一个步距;

5)将导轨落地后,重复上述步骤2)-4)的操作,直至将装载机移动至预期位置[4]。

装载机迈步自移装置的液压系统为其核心,该液压控制系统采用煤矿综采工作面的液压源,对应的额定压力为31.5 MPa,额定工作压力为20 MPa,乳化液介质的流量为80 L/min。结合上述参数以及装载机迈步自移装置的工作参数完成油缸及油管的参数设计,具体如表2 所示。

表2 装载机迈步自移装置油缸及油管选型

3 刮板链的改进设计

刮板链作为装载机的关键部件,其主要为装载机的牵引机构。一般情况下,装载机被安装于具有一定倾角的坡度上,此种工况导致刮板链承受更大的运行阻力,在增加能耗的同时,还加剧了刮板链的磨损,影响了装载机的使用寿命。为避免上述情况的产生,可将刮板链布置的密度增大减小运行阻力和刮板链的磨损。但是,增大刮板链布置的密度会增加设备的重量,导致其在字形运行工况下的阻力增大。

基于上述现状分析的基础上,本文拟设计一种短的支撑刮板。此种短的支撑刮板与正产刮板配合使用,在装载机上以一种组合链的方式使用。组合链不仅可以减小装载机刮板之间的间距,还可保证设备质量不会成倍增加,对应的运行阻力也不会大幅度增加[5]。

改进前,两个刮板之间的间距为756 mm,包含有6 个链环。

改进后,分为普通刮板链和支撑刮板链,其中普通刮板链的间距为504 mm,包含4 个链环;支撑刮板链的间距为630 mm,包含5 个链环。

装载机刮板链改进后的对比如表3 所示。如表3 所示,装载机刮板链改进后,重力、摩擦阻力以及损耗功率均减小。

表3 刮板链改进前后效果对比

4 结论

装载机作为综采工作面生产的必不可少的装置,其主要连接刮板输送机和带式输送机,是煤炭运输的中转环节。为解决实际生产中装载机移动方式效率低、安全系数低以及功耗大的问题,对装载机移动方式和刮板链进行改进设计。经改进设计后,采用迈步自移装置大大提高了装载机的移动效率和安全性;同时,采用组合链的方式在减少刮板链间距和运行阻力的同时,减小了损耗功率。