液压支架自适应对齐方案研究

程晋凯

(华阳新材料科技集团有限公司,山西 阳泉 045000)

引言

液压支架是煤矿井下综采工作面“三机”核心设备之一,分布于整个综采工作面,用于支护采煤机前方、后方的采空区。由于液压支架数量众多,液压对齐成为液压支架控制系统中较为突出的问题之一,直接影响综采工作面的工作质量以及生产效率[1]。针对液压支架对齐问题,国外主要采煤国家研究将传感器技术、微机控制技术应用与液压支架的开发,如安装位移传感器,用于检测推溜行程,安装红外线传感器,用于判断采煤机位置[2]。国内科研机构利用图像识别技术研究液压支架护帮板的回收动作以及状态监测,将雾尘状态下液压支架的图像清晰化、细节化,且测量精度满足护帮板的动作以及监测要求。还有学者采用视觉测量技术,改善综采工作面液压支架的位姿测量的精度、实时性以及施工成本,经实验证明,该方法可将液压支架位姿测量精度控制在0.7°以内,直线度精度控制在20 mm 以内,完全满足液压支架检测精度[3-5]。因此,以液压支架为研究对象,基于霍尔效应原理,采用PLC 控制技术实现液压支架自适应对齐。

1 液压支架结构分析

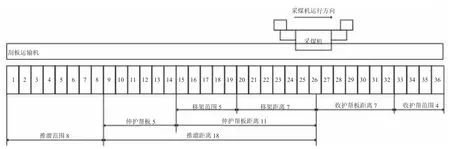

液压支架分为两柱式液压支架和四柱式液压支架两种,两柱式液压支架基本机构由二级护帮、一级护帮、护帮板千斤顶、顶梁、平衡千斤顶、掩护梁、前/后连杆、底座、支柱以及推移装置组成。从功能角度,液压支架由电液控制系统和液压支架两部分组成,由电液控制系统控制完成液压支架的各种动作。液压支架机构中的护帮板用于支撑煤壁顶部,防止落煤甚至塌方;护帮板/平衡千斤顶用于液压支架动作时的临时支撑;推移装置主要完成液压支架的推溜动作,即推动刮板输送机完成一个步距的移动。对液压支架功能进行分析时,区分采煤机前方液压支架动作以及采煤机后方液压支架动作两种情况[6-8]。对于采煤机前方液压支架,其动作为“收护帮”,即为采煤机截割滚筒截割煤块提供空间,并防止滚筒截割到液压支架护帮;对于采煤机后方液压支架,其动作为“降柱→抬底→移架→落底→伸护帮→推溜”,完成对薄煤层空顶区的支护,同时完成对刮板输送机的推溜动作,将“三机”设备整体向工作面方向推进一个步距,其动作流程如图1 所示。

图1 液压支架动作流程

2 液压支架姿态模型

单台液压支架以支架控制器为核心,控制安装在液压支架上的电磁阀组、传感器以及液压系统共同完成液压支架的工作。为保证薄煤层综采工作面液压支架有序、协同动作,单台液压支架还安装有通信单元,用于传送本架液压支架数据[9]。为建立液压支架姿态模型,在单台液压支架机身安装的传感器见下页表1 所示。

表1 液压支架物理模型传感器类型

3 方案设计

3.1 总体方案

液压支架分布于整个综采工作面用于支护采空区,在采煤机前方、后方分布的液压支架动作存在差别,即分布于采煤机前方的液压支架须在预留时间内完成“收护帮”动作;分布于采煤机后方的液压支架须在指定时间内完成“降柱→抬底→移架→落底→伸护帮→推溜”动作,并实现自动对齐。液压支架与采煤机动作示意如图2 所示。为实现液压支架自适应对齐,在液压支架以及采煤机机身安装霍尔传感器用于实时监测、定位采煤机、液压支架相对位置,可每台液压支架可安装1~3 个霍尔传感器。

图2 液压支架与采煤机工艺动作示意图

假定在时刻,采煤机的运行速度为,且运行方向为正向运行;采煤机中心位置对应的液压支架编号为,即表示采煤机与液压支架的相对位置;采煤机前截割滚筒与液压支架护帮的安全距离为,则可得采煤机前方在安全距离内可动作的液压支架数为式(1):

式中,LS为采煤机前截割滚筒与液压支架护帮的安全距离,mm;△n 为在安全距离LS内可动作的液压支架数△n;ki为采煤机的动态调节系数;△d 为液压支架宽度的调节增量;d 为液压支架的宽度[10]。

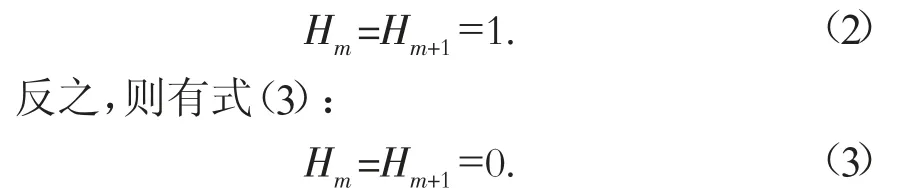

假定目标液压支架编号为m,动作液压支架编号为m+1,霍尔传感器输出信号为Hm;则若动作液压支架与目标液压支架对齐,则Hm=1;若动作液压支架与目标液压支架未对齐,则Hm=0。

对于单霍尔传感器信号,如果动作液压支架与目标液压支架对齐,则有式(2):

对于三个霍尔传感器并联信号,如果动作液压支架与目标液压支架对齐,则有式(4):

反之,则有式(5):

如果动作液压支架与目标液压支架没有对齐,则持续进行移架动作,直至满足式(2)或式(5)。

3.2 硬件设计

液压支架自适应对齐方案中用到的硬件主要包括PLC 控制器、本安型隔离栅、DC24V 电源以及霍尔传感器等。PLC 控制器选用西门子S7-300 系列,该控制器实时性好、扩展性强,满足方案设计要求。霍尔传感器选用AHKC-KAA,额定电流为DC0-400 A,供电电源为DC 24 V,额定输出为4~20 mA,线性度误差为0.2%,反应时间小于300 ms,满足本方案设计要求。

3.3 软件设计

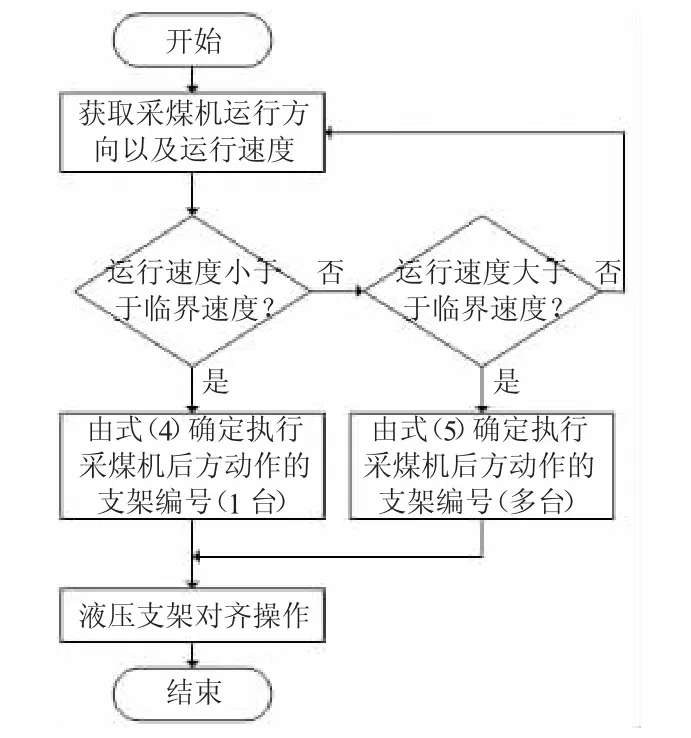

按照液压支架自适应对齐方案,软件实现部分分为六大模块,即采煤机参数获取、采煤机参数判定、前方可动作液压支架数计算、后方可动作液压支架数计算、液压支架动作控制、液压支架对齐。PLC控制器实时获取采煤机运行参数,如运行方向和运行速度。液压支架动作完成后,利用霍尔效应原理,完成液压支架的自动对齐。对于采煤机前方/后方液压支架动作的PLC软件流程如图3,下页图4 所示。

图3 采煤机前方液压支架动作流程

图4 采煤机后方液压支架动作软件流程

4 试验验证

以并联方式液压支架指定位置安装霍尔传感器以及磁钢,根据霍尔效应以及采煤机运行速度,完成液压支架的自适应对齐。

采煤机与液压支架安全距离之间的支架数由式(6)决定:

当液压支架宽度为1.5 m,采煤机截割滚筒与液压支架之间的安全距离为10m,令动态调节因子值为1,相邻液压支架间隔为0.2 m,则

即采煤机与液压支架安全距离内液压支架数为6。

4.1 采煤机前方液压支架动作

根据前述公式计算采煤机临界速度为25.5m/min,“收护帮”时间为4 s。当采煤机实际速度为3 m/min且液压支架动作正常时,“收护帮”指令频率为0.03Hz。令此时采煤机中心位置对应的液压支架编号为20时,执行“收护帮”指令动作的液压支架编号为20+6+1=27。

4.2 采煤机后方液压支架动作

根据前述公式计算采煤机临界速度为4.08m/min,液压支架控制器发送“降柱→抬底→移架→落底→伸护帮→推溜”指令的频率为1.0 Hz,正在动作的液压支架编号为20-3-1-1=15。

5 结语

液压支架是采煤机正常工作的重要保障,液压支架自身姿态直接关系着采煤机的运行效率和质量。文章利用霍尔原理,详细分析位于采煤机前方、后方液压支架动作架数、动作频率,达到液压支架自适应对齐的目的,为采煤机提供了高质量的运行轨道,以达到提升综采工作面生产效率的目的。