一种豉香型白酒高效发酵工艺的研究

◎ 陈永达,曾宪玮,冯兆兴

(广东省九江酒厂有限公司,广东 佛山 528203)

豉香型白酒采用大米为原料,经蒸煮后,拌入大酒饼,加水一次性入罐进行边糖化边发酵,再经蒸馏、浸肉陈酿等步骤而成,其中以九江双蒸、石湾玉冰烧、红米酒较为出名,其风格特点为玉洁冰清、豉香纯正、醇和甘润、余味爽净[1]。

随着发酵技术的发展,过去的小坛发酵工艺明显难以满足现在的需求,发酵容器也从小坛发展到现在的80 t或者更大的不锈钢罐。为了满足发酵罐以及泵送设备的要求,水料比也上升到2.4∶1或者更高。本试验在保证传统风味不变的情况下,通过研究最适水料比、调整发酵辅料配比以及优化投料方式,达到提高出酒率、提高酒质以及节能减排的效果[2],旨在开发出更高效的发酵工艺,降低成本。

1 材料与方法

1.1 材料和仪器

大米(本地)、酵母(浓醪活性干酵母)、糖化酶(市场采购)、酒曲(自制)。

80 m³发酵罐、蒸馏甑、气相色谱仪。

1.2 试验方法

1.2.1 单因素试验

(1)投料水料比对出酒率、酒质及蒸馏时蒸汽用量的影响。按1.8∶1、2.0∶1、2.4.∶1共3个梯度水料比进行发酵试验,发酵14 d后蒸馏,分别对比3种不同水料比对出酒率(按30%vol计算)、理化指标(总酸、总酯测定参照GB/T 10345—2007[3])、吨酒蒸汽用量及酒体口感的影响。酒体口感品评表分值设置为0~4,从香气特征、口味特征、口感特征综合考量酒体的口感情况。

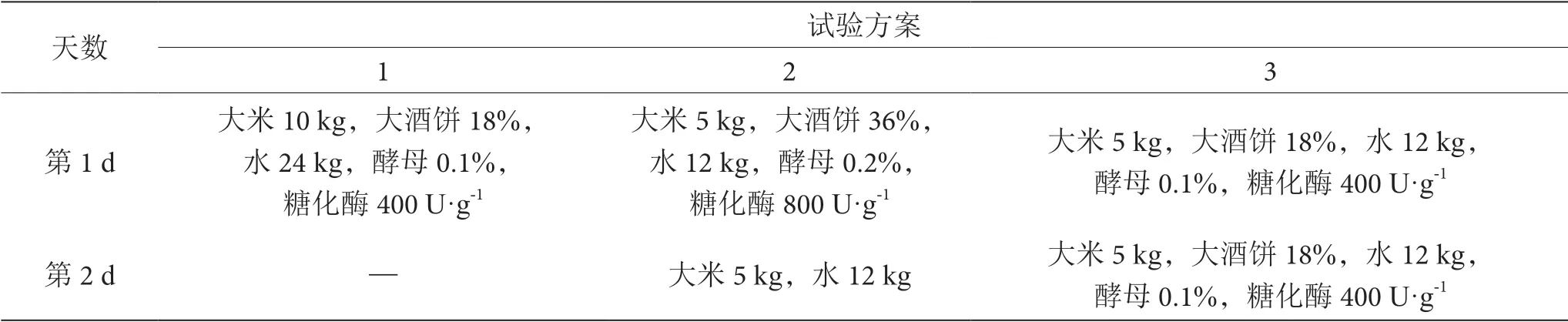

(2)投料方式对出酒率及酒质的影响。试验设计如表1,依照表中投料方式进行发酵试验,发酵 14 d后蒸馏,计算出酒率,组织斋酒口感评分。分别对比3种投料方式对出酒率、理化指标及酒体口感的影响。

表1 投料方式试验设计表

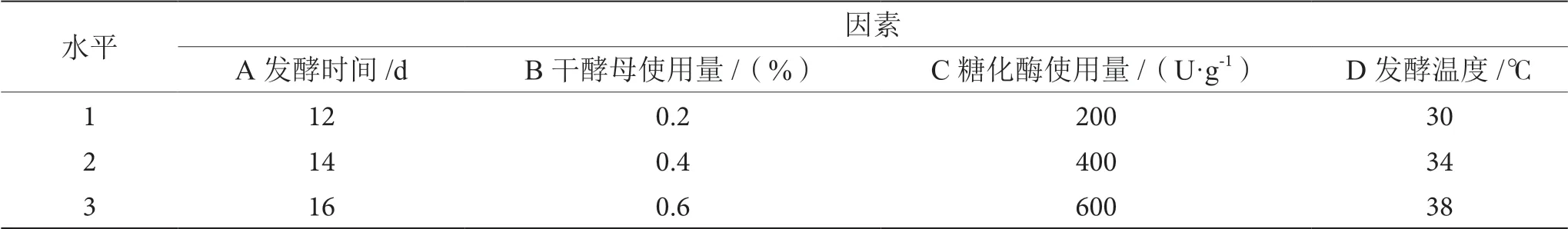

1.2.2 多因素正交试验

根据以上试验筛选出最佳水料比和最适投料方式,在该水料比及投料方式条件下进行辅料的4因素3水平正交试验,试验设计如表2。按表2进行发酵试验,发酵结束后进行蒸馏,计算出酒率、理化指标、吨酒蒸汽用量及进行口感品评。通过检测各参数对出酒率和酒体口感影响来确定该工艺下的发酵时间、干酵母使用量、糖化酶使用量及发酵温度。

表2 发酵各参数的正交试验水平因素表

2 结果与分析

2.1 投料水料比对出酒率、酒质及蒸馏蒸汽用量的影响

2.1.1 投料水料比对出酒率及理化指标的影响

由表3可得,2.0∶1的水料比试验方案出酒率最高,总酸总酯、β-苯乙醇含量接近日常,其次为2.4∶1,出酒率最低为1.8∶1,但总酸总酯最高,β-苯乙醇含量最低。按1.8∶1水料比投料后大米吸水膨胀,前8 h醪液基本处于不流动状态,升温减慢,醪液液化-糖化时间增长,前期更有利于霉菌及细菌的生长,导致出酒率降低,总酸总酯含量较高。2.0∶1与2.4∶1水料比理化指标相接近,但前者出酒率稍高,用水较少,故2.0∶1水料比的方案最佳。

表3 不同水料比试验对出酒率的影响表

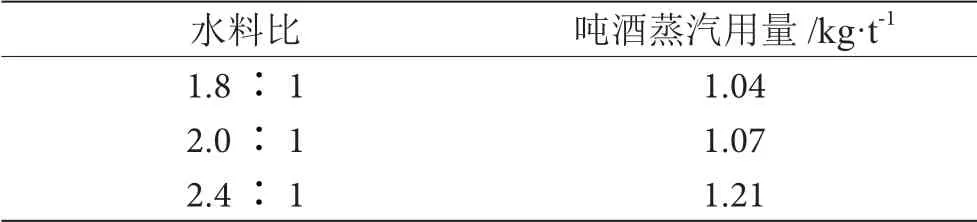

2.1.2 投料水料比对蒸汽用量的影响

由表4可得,1.8∶1水料比方案吨酒蒸汽用量最少,2.4∶1水料比方案吨酒蒸汽用量最大,2.0∶1水料比方案吨酒蒸汽用量居中。由于发酵用水的减少,整体醪液也随之减少,蒸馏时蒸汽用量也会减少。1.8∶1水料比方案的蒸汽用量最少,但出酒率也最低,折算吨酒蒸汽用量为1.04 kg·t-1;而2.0∶1水料比方案虽然蒸汽用量居中,但出酒率最高,折算成吨酒蒸汽用量为1.07 kg·t-1,高于1.8∶1水料比的吨酒蒸汽用量。2.4∶1水料比方案蒸汽用量最高,且出酒率也稍低,所以吨酒蒸汽最高。故2.0∶1水料比的方案最佳。

表4 不同水料比试验对蒸汽用量的影响表

2.1.3 投料水料比对酒质的影响

由表5可知,2.0∶1的水料比试验方案的酒体的香气更加浓郁、口味更加醇和、口感纯甜,丰满度和协调性好,得分更高;1.8∶1水料比的醪液较黏稠,流动性相对较差,生物酶与底物之间接触几率低,发酵不彻底,蒸馏时水太少导致出现焦糊的情况;而2.4∶1水料比的醪液由于水比较多,酶浓度偏低,导致糖化效率降低,发酵时间延长,酒体容易酸化,口感不佳,故2.0∶1水料比的方案最佳。

表5 投料水料比对酒体酒质的影响表

2.2 投料方式对出酒率及酒质的影响

2.2.1 投料方式对出酒率及理化指标的影响

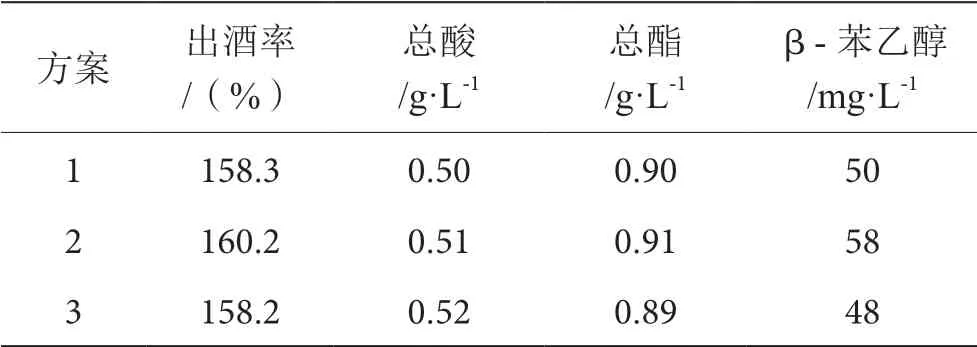

由表6可得,方案2出酒率最高,总酸、总酯及 β-苯乙醇含量基本持平。方案1为一次投料方式,发酵前8 h米饭吸水膨胀上浮,发酵罐下部糖化力较高,米饭逐渐被糖化溶解发酵剧烈;上部流动性相对较差,发酵缓慢,当发酵力下降后仍有部分原料未被利用,从而影响出酒率。而方案2为分两批投料方式,由于前期投入全部的辅料,原料只投入一半,使前期有足够的糖化力及发酵力,使得醪液快速起温,酵母快速增长,在生长24 h后再加入另一半的原料时,原来的原料大部分已被糖化,此时投入的原料起到搅拌作用,并且正值发酵最旺盛期,新加入的原料被完全利用,所以出酒率更高。方案3将原辅料平均分成2 d投料,与方案1类似,最终结果也导致出 酒率不高。

表6 投料方式试验设计表

2.2.2 投料方式对酒质的影响

由表7可得,3个方案生产出来的斋酒酒质相差不大,其中方案2的斋酒较干净。此试验并未对原辅料的配比以在发酵流期做调整,只是通过调整投料方式设法加速发酵前期的糖化发酵速度,提高醪液流动性,从而提高出酒率,但投料方式对酒质影响 不大。

表7 投料方式对酒体酒质的影响表

2.3 发酵各参数正交试验结果与分析

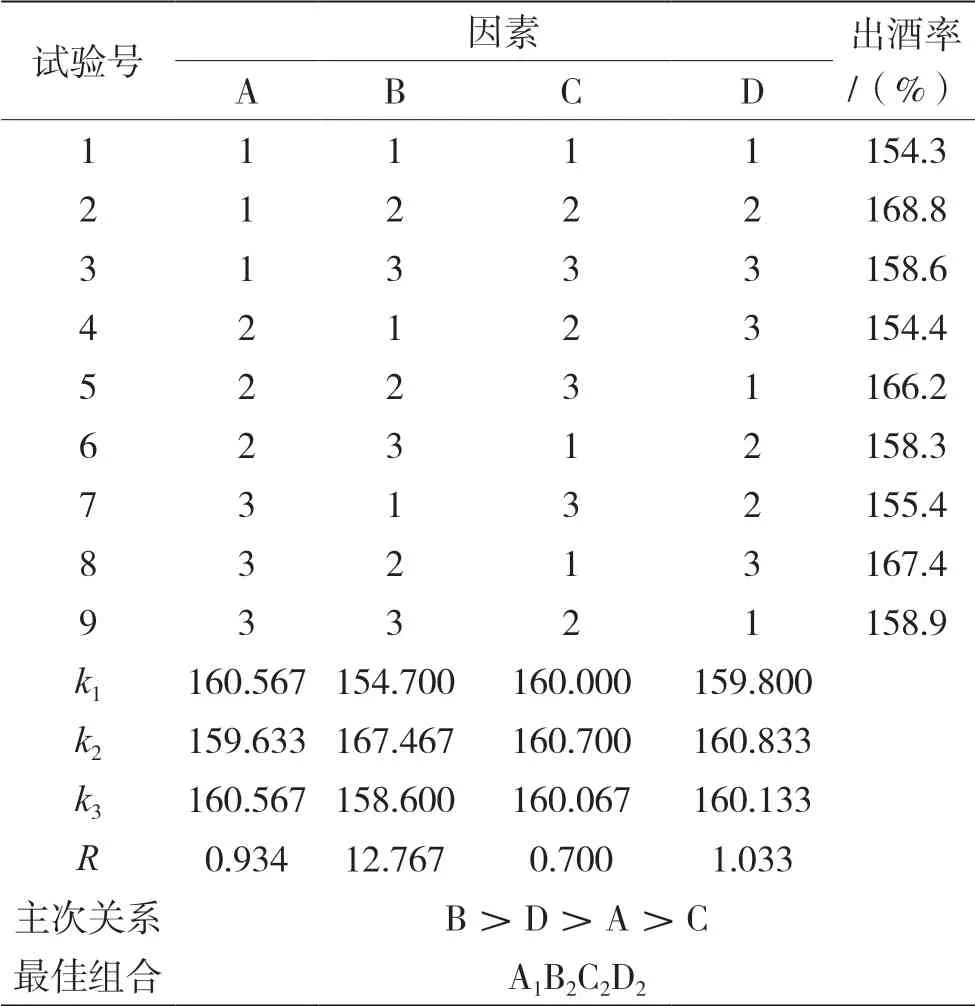

通过正交试验得出,发酵时间12 d与16 d效果相当,故选时间少的12 d为最佳,活性干酵母使用量为0.04%,糖化酶使用量为400 U·g-1,发酵温度为34 ℃,见表8。方差分析见表9。

表8 发酵工艺参数正交试验结果表

表9 发酵工艺参数试验的方差分析表

2.4 正交试验2号斋酒理化指标及口感、蒸汽用量与日常斋酒的对比

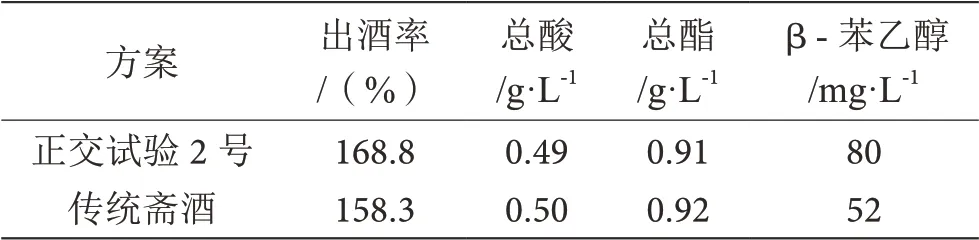

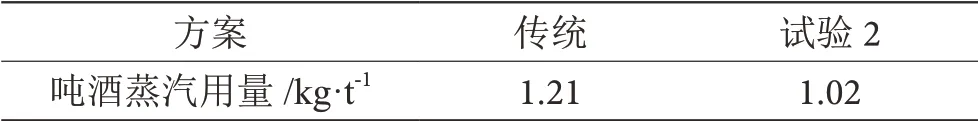

正交试验2号出酒率明显高于传统,理化指标基本与传统斋酒持平,而口感得分略高于传统,吨酒蒸汽用量则明显低于传统工艺,见表10、表11。通过优化投料方式以及水料比后,重新调整原辅料配比,从而提高了原料的利用率,由于水料比以及出酒率提高,吨酒蒸汽用量减少(表12),从而达到提高出酒率、提高酒质以及节能减排的效果。

表10 正交试验2斋酒与日常斋酒理化数据对比表

表11 正交试验2斋酒与日常斋酒口感对比表

表12 正交试验2与日常吨酒蒸汽用量的对比表

3 结论

浓醪发酵是现今主流的发酵工艺技术,不仅能减少发酵时水的用量,同时还能减少排污,降低蒸汽用量[4]。过去由于设备的原因导致发酵时水料比高居不下,造成不必要的浪费。本研究通过优化水料比、投料方式以及原辅料配比达到浓醪发酵的目的,既能达到传统风味的要求,还可以降低成本,减少排放。本工艺分两批投料,水料比为2.0∶1、发酵时间为 12 d,活性干酵母使用量为0.04%,糖化酶使用量为400 U·g-1,发酵温度为34 ℃,通过试验验证,出酒率达到168.8%,比传统工艺提高6.3%,理化、口感指标基本与传统工艺持平,吨酒蒸汽用量比传统工艺减少15.7%;此外,发酵水的用量也降低16.7%,糟水的排放也相对减少[5]。