自动化生产线酒醅发酵温度与原酒产量关联性研究

姚贤泽,杨生智,杨 强,赵 行

(劲牌有限公司,湖北大冶 435100)

根据传统小曲清香型白酒酿造经验,酒醅发酵温度遵循“前缓、中挺、后缓落”变化规律下原酒产质量往往能够处于较佳水平[1-2]。劲牌公司小曲白酒酿造新工艺自动化生产线下发酵容器由传统窖池调整为可移动式槽车,酒醅发酵过程热传导效率更高、散热更快[3]。为明确新工艺下原酒产质量是否仍与酒醅发酵温度相关,以及传统生产经验中关于酒醅发酵温度变化规律的科学性,通过跟踪收集489个生产批次每日槽车内部物料温度和对应出酒率数据,分析了自动化生产线中酒醅发酵顶火温度范围、酒醅升降温速度、顶火温度维持时间及入池温度范围与原酒产量之间的关系。

1 材料与方法

1.1 材料、仪器

样品:劲牌公司小曲酒酿造车间以澳洲高粱为原料、使用槽车作为发酵容器、采用集中控温式发酵的发酵酒醅。

仪器:无线温度传感器、手持式数显温度计。

1.2 试验方法

温度采集:每一生产批次中固定选择3 个槽车安装无线温度传感器,通过预设软件,整个发酵过程中每隔1 h 自动记录1 次温度数据,形成发酵过程温度变化曲线。

出酒率计算方式:出酒率=出酒折55 %重量÷投粮量。

2 结果与分析

2.1 发酵顶火温度与出酒率的关联分析

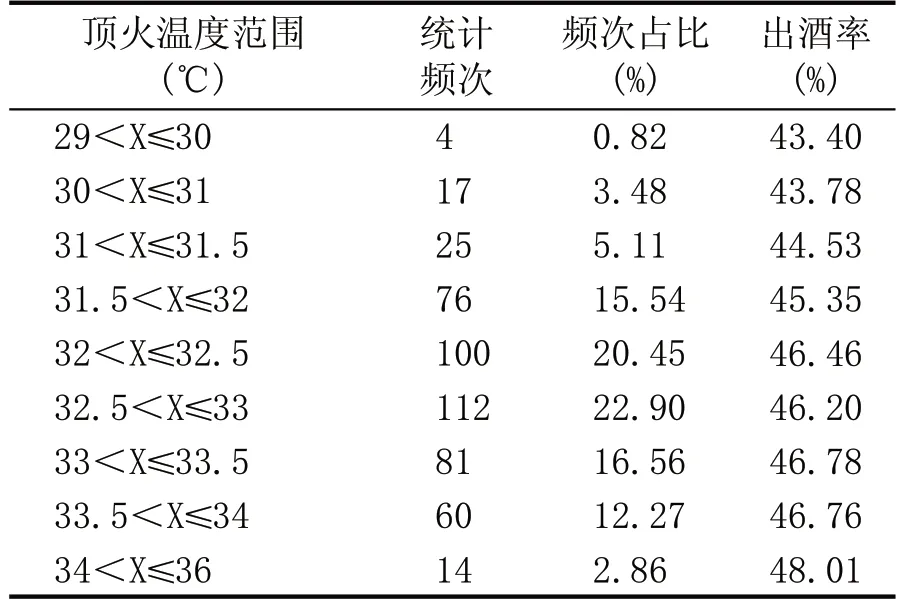

统计酒醅发酵顶火温度在29.0~36.0 ℃范围内的489 个生产批次数据,不同顶火温度对应原酒出酒率见图1。

图1 顶火温度与出酒率对应关系

分析结果显示,顶火温度与出酒率之间有较强的正相关性,出酒率随顶火温度升高呈明显上升趋势。

基于以上数据,按顶火温度高低分区统计出酒率情况见表1。

表1 不同顶火温度范围对应出酒率情况

统计结果显示,顶火温度处于33~34 ℃范围内时出酒率已处于较高水平,平均出酒率46.77%,占所有统计批次28.83 %;顶火温度继续上升时出酒率仍有一定升幅,但由于批次数较少(仅占2.86%),数据不具备说服力。

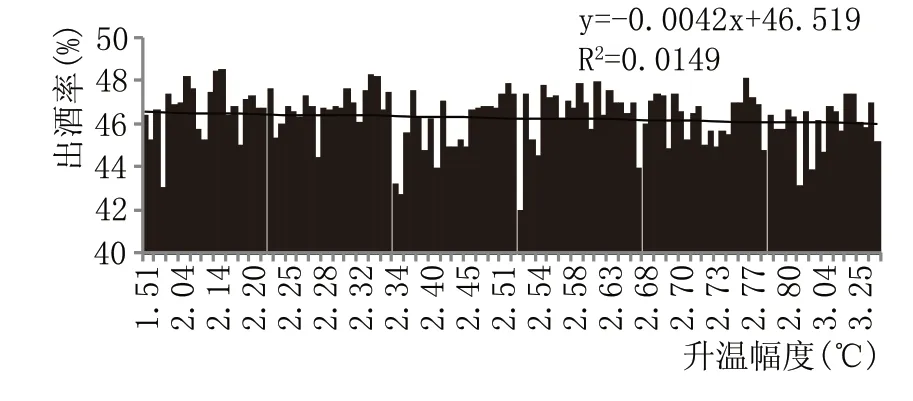

2.2 酒醅日均升降温幅度与出酒率的关联分析

统计发酵过程的升温和降温幅度,升温过程温度日均上升1.51~3.67 ℃,降温过程稍稳定,温度日均下降0.24~1.00 ℃。统计发酵过程中酒醅升温过程日均升温幅度、降温过程日均降温幅度与出酒率之间的关系见图2和图3。

图2 酒醅发酵前期日均升温幅度与出酒率对应关系

图3 发酵中期酒醅温度日均降幅与出酒率对应关系

分析说明:(1)发酵前期酒醅升温过程日均升温幅度与原酒出酒率呈微弱负相关性,发酵前期酒醅升温越快、日均升温幅度越大,出酒率越低,发酵前期酒醅升温越缓越好;(2)发酵中后期酒醅降温过程日均降温幅度与原酒出酒率之间无明显相关性。

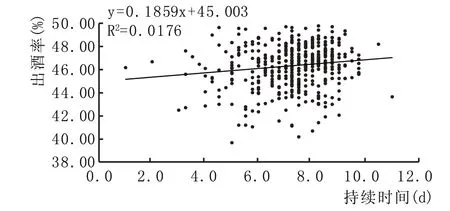

2.3 顶火温度持续时间与出酒率的关系研究

分别统计发酵过程中酒醅温度在30 ℃和32 ℃以上持续的时间,与原酒出酒率的对应关系见图4、图5。

图4 发酵顶火期酒醅30 ℃以上持续时间与出酒率关系

图5 发酵顶火期酒醅32 ℃以上持续时间与出酒率关系

结果显示,发酵过程中顶火温度持续时间越长(即高温期越长),出酒率越高,顶火温度持续时间与出酒率呈显著正相关关系。

基于以上数据,按发酵过程中酒醅温度在30 ℃以上和在32 ℃以上持续时间,统计结果见表2。

表2 发酵顶火期酒醅30 ℃、32 ℃以上不同持续时间与出酒率统计

由表2可知,发酵过程中酒醅温度在30 ℃以上持续9~10 d、在32 ℃以上持续5~6 d 时可保证出酒率处于较高水平。

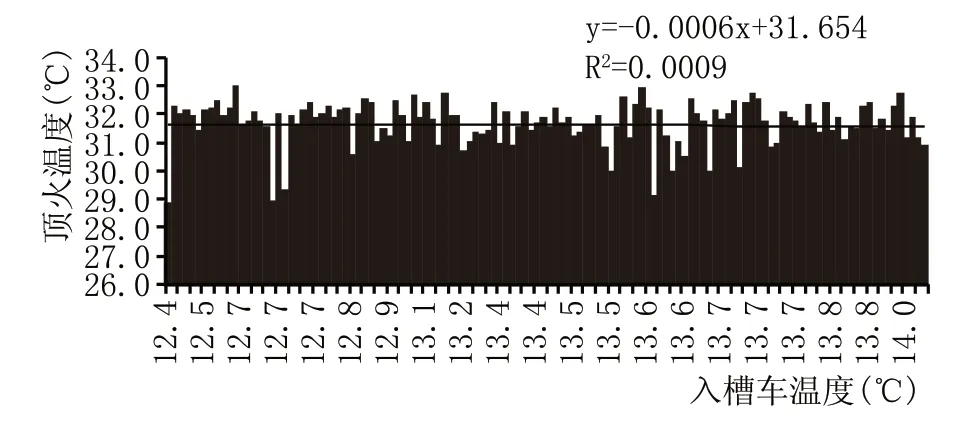

2.4 入槽车温度与酒醅发酵升温的关系

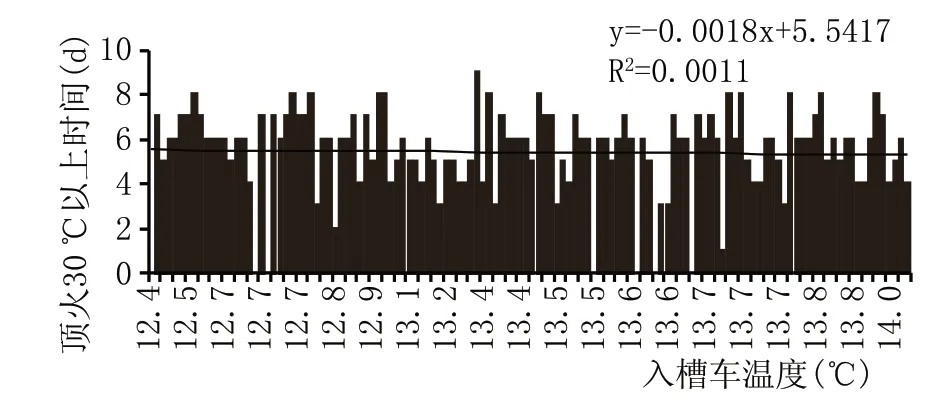

本次统计的入槽车温度在12.4~14.0 ℃之间,将入槽车温度与顶火温度范围、顶火温度持续时间、发酵结束末温做关联性分析,结果见图6、图7、图8、图9。

统计结果显示,入槽车温度与酒醅顶火温度范围、顶火温度持续时间及发酵结束温度均无明显相关性。

图6 入槽车温度与顶火温度关系

图7 入槽车温度与顶火期30 ℃以上持续时间关系

图8 入槽车温度与顶火期32 ℃以上持续时间关系

图9 入槽车温度与发酵结束酒醅温度关系

图10 入槽车温度与发酵前期酒醅日均升温幅度关系

统计分析结果显示,在入槽车温度12.4~14 ℃范围内,入槽车温度同发酵升温过程的日均升温幅度呈现一定的负相关性,即入槽车温度低,则发酵前期酒醅升温速度快。

2.5 入槽车温度与出酒率的关系

统计入槽车温度与原酒出酒率对应关系见图11。

图11 入槽车温度与出酒率关系

结果显示,在12.4~14.0 ℃范围内,入槽车温度升高则出酒率上升,相关系数R2=0.147,相关性在本次所有数据中最高,结合入槽车温度与酒醅升温对应关系,证实当入槽车温度低、发酵前期升温速度快时,原酒出酒率相对较低。

3 结论

经对小曲清香型白酒自动化生产线下489 个生产批次生产数据中酒醅发酵顶火温度范围、酒醅升降温速度(日均升降温幅度)、顶火温度维持时间及入池温度范围与原酒产量之间关系的系统研究分析,减缓发酵前期酒醅升温速度、延长顶火温度持续时间、适当提高顶火温度范围有助于提高原酒出酒率,同时这一结论也有力支撑了传统小曲清香型白酒酿造过程中发酵工序遵循“前缓、中挺、后缓落”变化规律的科学性。