横弯载荷下双体货船连接桥结构应力集中特性分析

徐双喜 马海凤 陈 攀 吴轶钢* 唐卫国

(武汉理工大学交通学院1) 武汉 430063) (高性能舰船技术教育部重点实验室2) 武汉 430063)(武汉理工大学先进材料制造装备与技术研究院3) 武汉 430063)(中国舰船研究设计中心船舶振动噪声重点实验室4) 武汉 430064)

0 引 言

内河航运是货物运输的重要通道,近年来,国家加大力度对内河航道整治,使内河航道的通航能力大幅提升,采用集装箱船进行货物中转的需求越来越大[1-2].双体船的航速快速性、甲板装卸货灵活性和宽阔的甲板空间,尝试在内河航道使用双体集装箱船型[3-4].双体船结构与单体船相比,特殊性在于连接两片体的连接桥结构相对薄弱,当双体船遭遇横浪或斜浪时,两个片体出现吃水差(见图1),浮力与重力的不平衡会在连接桥处产生较大的横向弯矩M.由于货船需要较大浮力,单个片体的体积较双体客船大很多,横向弯矩M更大.双体货船没有丰满的上层建筑,横向支撑只能依赖主甲板以下的连接桥结构.而内河双体货船干舷小,连接桥下表面要高于水面,在型深方向上连接桥结构非常薄弱,致使连接桥纵向截面模数和惯性矩偏小.现有双体船大多不超过60 m,且有能够参与横向强度的丰满上层建筑,此类船在横弯载荷作用下的应力集中的位置主要在横舱壁、横框架的片体和连接桥相交处[5-6].而双体货船与之不同,除横舱壁、横框架的片体和连接桥相交处易发生应力集中外,薄弱的连接桥结构的应力水平较高,在连接桥变截面处也易发生应力集中现象[7-8].

图1 双体船横弯载荷示意图

另外,当前各船级社规范主要适用于60 m以下的双体船的结构设计,对于超过60 m的双体船并未有明确的规定.根据中国船级社(CCS)规范的规定,在内河中航行的长度超过60 m的双体船的结构设计需要特殊考虑其横向强度[9].

因此,为了探究船长超过60 m的双体货船在横向载荷作用下的主要承力构件应力集中情况,保障双体货船的横向强度安全,本文通过模型试验和数值仿真方法对98 m双体集装箱船的横向强度进行分析.

1 实船与缩比模型简介

1.1 实船简介

实船为航行于内河A航区的3 000 t双体集装箱船(见图2),片体通过贯穿首、尾的箱式连接桥连接.该船中部甲板区域装载集装箱,驾驶室位于船首、尾机舱,设有双层底、双机双桨双舵.船体主要要素见表1,结构材料为A级普通钢,弹性模量、泊松比和密度分别为:E=2.06×105MPa,ν=0.3,ρ=7 850 kg/m3.

图2 双体集装箱船总图

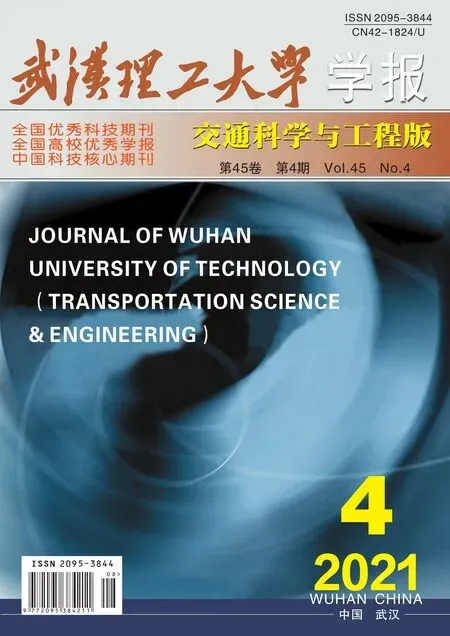

表1 实船和大比例尺模型船的尺寸

1.2 模型船设计

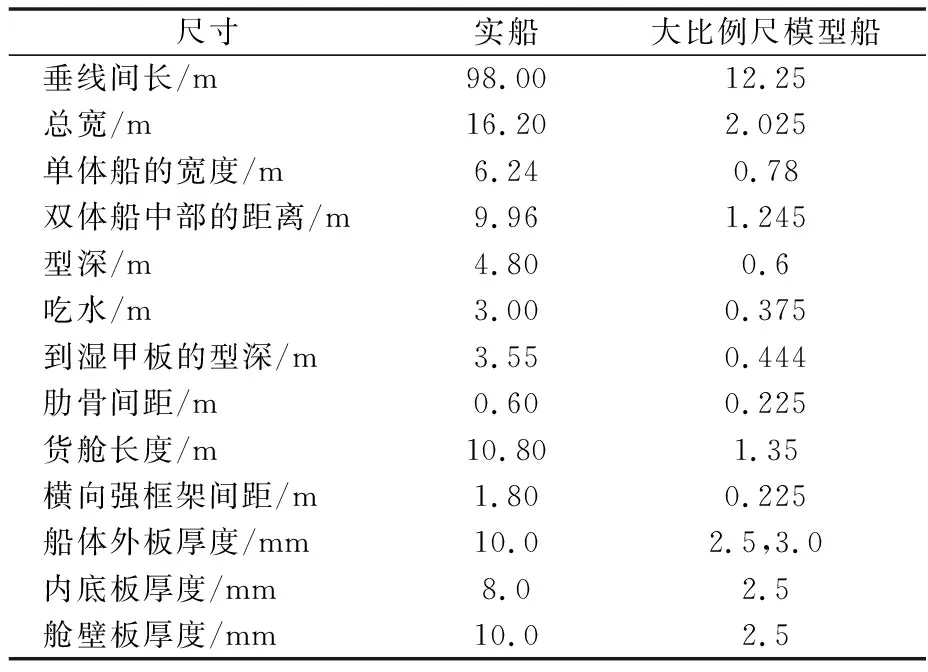

图3a)~c)为模型船强肋位、弱肋位和横舱壁的结构图,图3d)~f)为实船的强肋位、弱肋位和横舱壁结构图.

图3 横剖面图(单位:mm)

1.3 模型船与实船中和轴与惯性矩验证

为验证模型船结构设计合理性,对影响横弯试验的因素进行对比,其中影响最大的因素为:连接桥中纵剖面、连接桥与片体相交处剖面的中和轴和惯性矩.实船和模型船主要剖面的中和轴的缩尺比例为ep-s∶el-s-s=8∶1,惯性矩的缩尺比例为Ip-s∶Il-s-s=2 048∶1.实船和模型船主要剖面的中和轴和惯性矩的计算值、实际缩尺比例及误差值见表2.由表2可知:各剖面的中和轴距基线距离和垂向惯性矩的缩尺比例误差值均小于5%,表明模型船设计合理工程使用的误差许可.

表2 剖面中和轴和垂向惯性矩

1.4 实船与模型船横弯载荷

实船最大总横弯矩为40 100 kN·m,按256∶1的比例换算到模型船的总横弯矩矩157 kN·m.通过在两片体内侧施加向外水平对开力模拟中垂状态的横弯载荷,水平力施加在片体双层底与内舷板相交线上,见图5.以连接桥中纵剖面C-C为弯矩施加参考剖面,对开横向弯矩等于水平力与C-C剖面中和轴的垂向距离的乘积,Ns和Np分别为模型和实船的中和轴.得到模型船与实船的总水平力分别为FS=343.5 kN和FP=11 056.0 kN.

图4 弯矩载荷施加示意图

2 数值仿真分析

2.1 横向结构网格细化

文献[1]利用舱段模型分析了60 m双体船滚装舱的横向强度,证实了主要依靠横舱壁和强框架承受横弯载荷.为了能够找到在横弯载荷作用下双体货船横舱壁和强框架应力集中的位置,以实船常规网格有限元模型的基础上,对强框架和横舱壁的连接桥及与之相连的片体结构进行网格细化,细化网格尺寸不大于50 mm×50 mm.强框架有限元模型细化网格见图5a),考虑了连接桥横隔板的人孔.横舱壁有限元模型细化网格见图5b),片体横舱壁细化为距甲板2.5 m,距内舷板3.12 m的区域.

图5 应力集中区域网格细化模型

2.2 边界条件与横弯载荷

根据横弯载荷作用下结构变形特点,确定约束方法为在两片体艏部取A点,约束x、y、z三个方向的线位移;在两片体艉部取B点,约束z方向的线位移;在连接桥中纵剖面首尾取C点,约束y方向的线位移,见图6.

图6 有限元模型约束条件示意图

实船总水平力FP=11 056 kN.统计双层底与内舷板相交线上节点个数,以均布力形式施加在这些节点上,见图7.

图7 有限元模型对开横弯载荷施加图

2.3 数值仿真应力结果

通过数值仿真计算,得到了实船的结构应力.分别提取典型代表结构,既22#强框架和24#横舱壁的von Mises应力分布,见图8.其中22#强框架最大应力集中在位于片体与连接桥相接处片体内的大肘板的下端Point 1处,von Mises应力为156 MPa;其次应力集中位于连接桥底边的折角处Point 2点,von Mises应力为123 MPa.24#横舱壁最大应力集中位于连接桥底边的折角处Point 4点,von Mises应力为213 MPa,其次应力集中位于片体与连接桥底端相交处的片体Point 3点,von Mises应力为142 MPa.

图8 Mises应力分布

为了在实验中较准确的捕捉到模型应力集中,依据数值仿真结果,确定横弯载荷作用下双体货船的应力集中的位置(见图9),主要在:①片体与连接桥相接处片体内的大肘板的下端J1;②横舱壁的片体与连接桥底端相交点J3;③框架和横舱壁的连接桥底边的折角处J2和J4.

图9 应力集中点示意图

3 模型横弯强度实验

3.1 横弯载荷与模型支持方式

模型船横弯试验加载时,在两片体之间的双层底处设置水平油缸,施加横向对开力,在8#、15#、22#、29#、36#和44#肋位处共设置6个水平油缸(见图10~11),每个油缸的顶推力为Fi=Fs/6=343.5/6=57.3 kN.在油缸顶端安装压力传感器,每个压力传感器连接到应变仪.标定压力传感器,1 kN载荷产生的应变为32.4×10-6.由于片体首、尾线型变瘦,双层底处两片体间距向首尾端逐渐变大,为实现油缸稳定加载,在模型非平行中体段的双层底处加焊平行加载板.试验时,模型船两端采用表面光滑的实心圆柱作为支撑,支撑的位置为Z1,Z2,Z3和Z4.

图10 加载与约束布置图

图11 横弯试验装置布置图

3.2 测点布置

按图8确定的强框架、横舱壁上的连接桥与片体连接处的应力集中位置布置应变片.在模型的22肋位强框架和24肋位横舱壁分别布置P1~P4号小型三向应变片,见图12.其中P1、P2和P4应变片布置靠近折角处,P3应变片布置靠近角钢与内舷板角隅处.

图12 应变片布置图

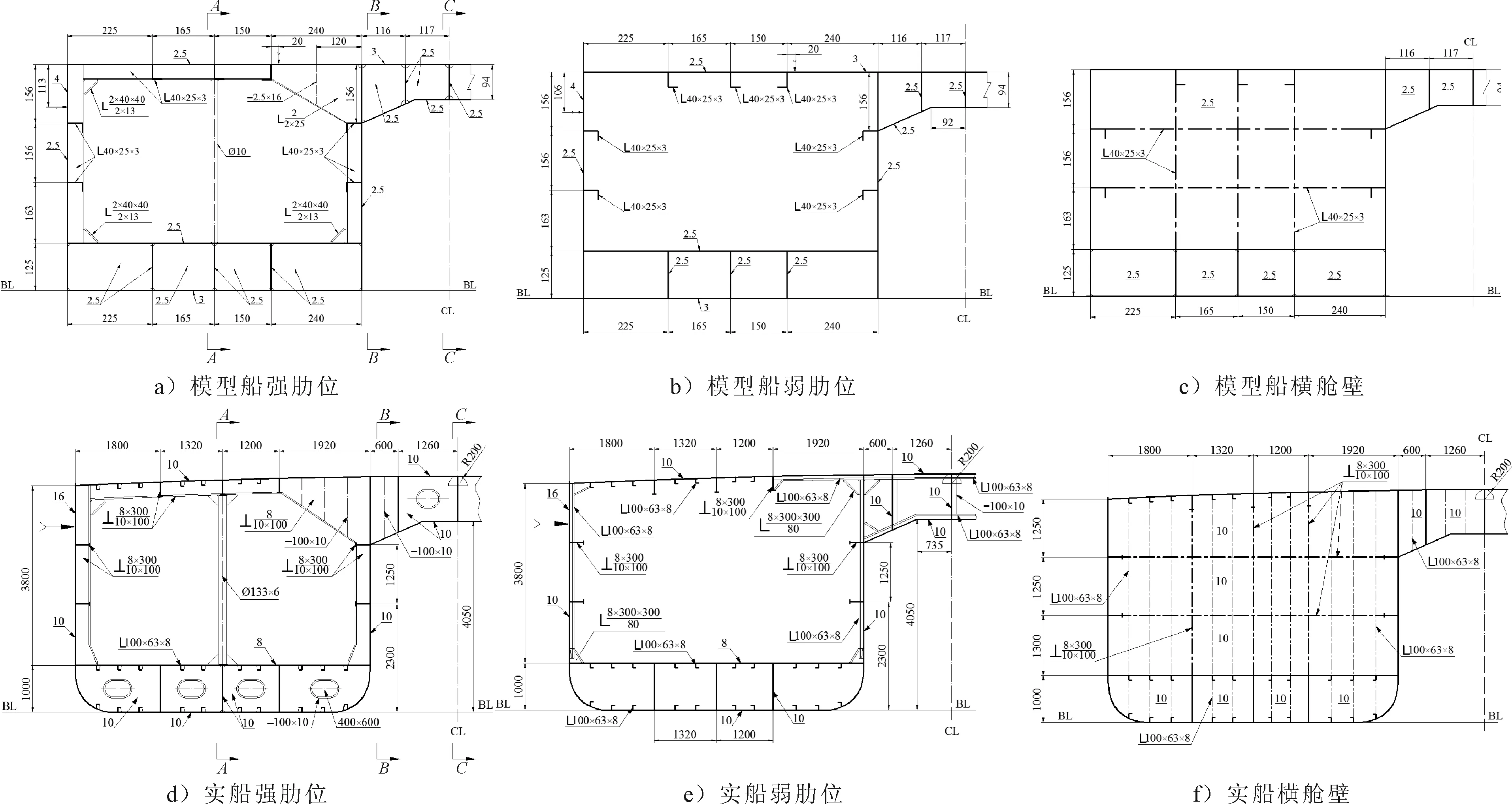

3.3 应力测试结果

将各测点的应变换算得到von Mises应力,将各测点的试验值与细化网格模型的数值仿真计算的von Mises应力值进行对比,见表3,可知试验值与有限元结果一致性较好,应验证了有限元计算结果的可靠性.其中实验值较数值仿真计算值略小,是由于应变片的布置点位置与结构最大的应力点略有偏差导致.

表3 各测点的MISES应力值 MPa

1)强框架片体靠近连接桥处的大肘板下端点应力非常大,这是由于舷侧内板垂向强肋骨处截面发生突变,应力集中点上左侧有大肘板、右侧有横隔板支撑,应力集中点之处为最薄弱之处.

2)横舱壁在片体与连接桥相交处片体上的应力最大,由于连接桥与片体之间的横舱壁不连续,横隔板端部尖点致使片体横舱壁应力过大.

3)与带有丰满上层建筑的双体船不同,连接桥底板的角隅处应力集中明显,且应力水平较高.

4)横舱壁P3和P4应力较强框架的P1和P2处的应力大,表明横舱壁相对强框架更强,变形协调性弱,是抵抗横弯载荷的主要承力结构,强框架次之.

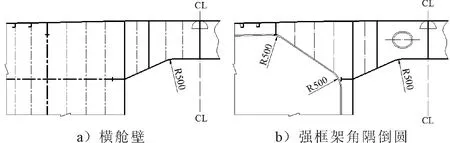

4 对应力集中区域角隅结构倒圆分析

把实船强框架和横舱壁的应力集中较大的角隅做倒圆过渡,其中连接桥底边折角处的倒圆半径为500 mm,片体强框架大肘板的上下端的倒圆半径为500 mm,带倒圆的剖面形式见图13.考虑到连接桥和片体连接焊接工艺性,如进行倒圆,则连接桥底板与内舷板之间的夹角过小,不易施工,因此连接桥与内舷板夹角处不做倒圆处理.

图13 剖面图(单位:mm)

对修改倒圆处理后的实船模型进行数值仿真计算,提取22#强框架和24#横舱壁的von Mises应力分布,见图14,在表4为P1~P4点的von Mises应力值,与原细化模型相比的应力减小率.由于P4点结构型式未做更改,因此该的von Mises应力值未发生变化.其他三点增加倒圆后的von Mises值均有所减小,减小范围在10%~25%.

图14 改倒圆后实船模型的von Mises应力分布

为表达应力集中程度,这里对原细化模型和倒圆后模型的应力集中点P1~P4的应力集中系数进行计算.应力集中系数k为应力集中处的最大应力σmax与其周边区域的平均应力σ0之比值,这里平均应力σ0选图14的应力集中区域周边绿色单元的平均应力σ0.对P1~P4各点的应力集中系数进行计算,见表4,原细化模型应力集中系数K的值在1.8~2.7,而倒圆处理后模型的应力集中系数K′的值在1.8~2.1.倒圆处理后的模型应力集中大的P1和P3两处的应力集中系数下降明显.

表4 角隅倒圆前后von Mises应力对比表

原应力值较大的位置倒圆处理后减小应力集中的效果越明显,在双体船结构设计时,在连接桥底板不要出现折角,要采用圆弧;片体与连接桥相交处的结构(如片体内大肘板端部)在变截面处应尽可能使用圆弧过渡.

5 结 论

1)对双体货船结构的横向强度进行了模型实验和实船细数网格数值仿真分析,仿真数值计算结果与实验结果吻合较好.

2)与带有丰满上层建筑的双体船不同,连接桥底板的角隅处应力集中明显,且应力水平较高.

3)双体货船在横弯载荷作用下,典型强框架和横舱壁易出现应力集中位置有:强框架片体与连接桥相接的大肘板的下端部;强框架和横舱壁的片体与连接桥底端相交点;强框架和横舱壁的连接桥底边的折角处.

4)无倒圆的双体货船连接桥、及与片体连接区域的应力集中系数K的值在1.8~2.7,而倒圆后应力集中系数K′的值在1.8~2.1.对于应力集中位置采用圆弧过渡可有效缓解应力集中现象.

5)在双体船结构设计时,连接桥底板不要出现折角,要采用圆形状;片体与连接桥相交处的结构(如片体内大肘板端部)在变截面处应尽可能使用圆弧过渡.