基于有限元方法的滚装船片体分段叠层放置方案设计

周立师,周征兵,郭信强,谢勇,项占一,周一帆,杨卓懿

(1.招商局金陵船舶(威海)有限公司,山东 威海 264200;2.山东交通学院 船舶与港口工程学院,山东 威海 264200)

滚装船设计,为了满足车辆通行及停放的需求船舱区域内往往不设置横舱壁,为了装载更多的小汽车提高运输率,会设计多层甲板[1-3](包括固定甲板和活动甲板),且甲板片体分段的数量较多,尺寸较大。如果每个片体分段都独立放置于分段场地,所需场地很大。根据分段建造周期、分段放置情况无法满足场内片体分段的放置任务。为了减轻分段场地分段放置压力,甲板片体分段舾装完成之后将片体分段使用支墩将其叠层放置于分段场地,并采用片体堆叠形式进行打砂及喷漆作业,从而提升砂房效率,节约建造过程中的场地资源。

滚装船基本不装载人员或货物,汽车甲板上所承受的载荷小[4],因此滚装船的甲板多为高强度的轻薄型板[5]。薄板片体在建造以及下料、焊接、放置和转运等工序中都有可能由于板材受力不均匀引起片体结构变形[6-7],因此在片体结构叠层放置时除了需要满足强度要求外要充分考虑将变形量控制在允许范围之内[8]。为确保片体分段叠层放置方案设计合理,避免放置和涂装作业过程造成片体分段结构破坏和安全问题,利用有限元方法对放置和涂装作业过程中的片体分段结构进行分析预报,评估叠层放置方案的可操作性、安全性和经济性等,提出合理的控制片体结构变形措施。

1 片体结构放置方案

1.1 滚装船片体分段结构情况

滚装船片体分段共有315个,共计12层甲板,分为固定甲板分段和活动甲板分段,薄板片体分段主要分布在上层建筑区域,厚板分段多分布在固定甲板区域,见表1~2。

表1 滚装船片体分段固定甲板列表

表2 滚装船片体分段活动甲板列表

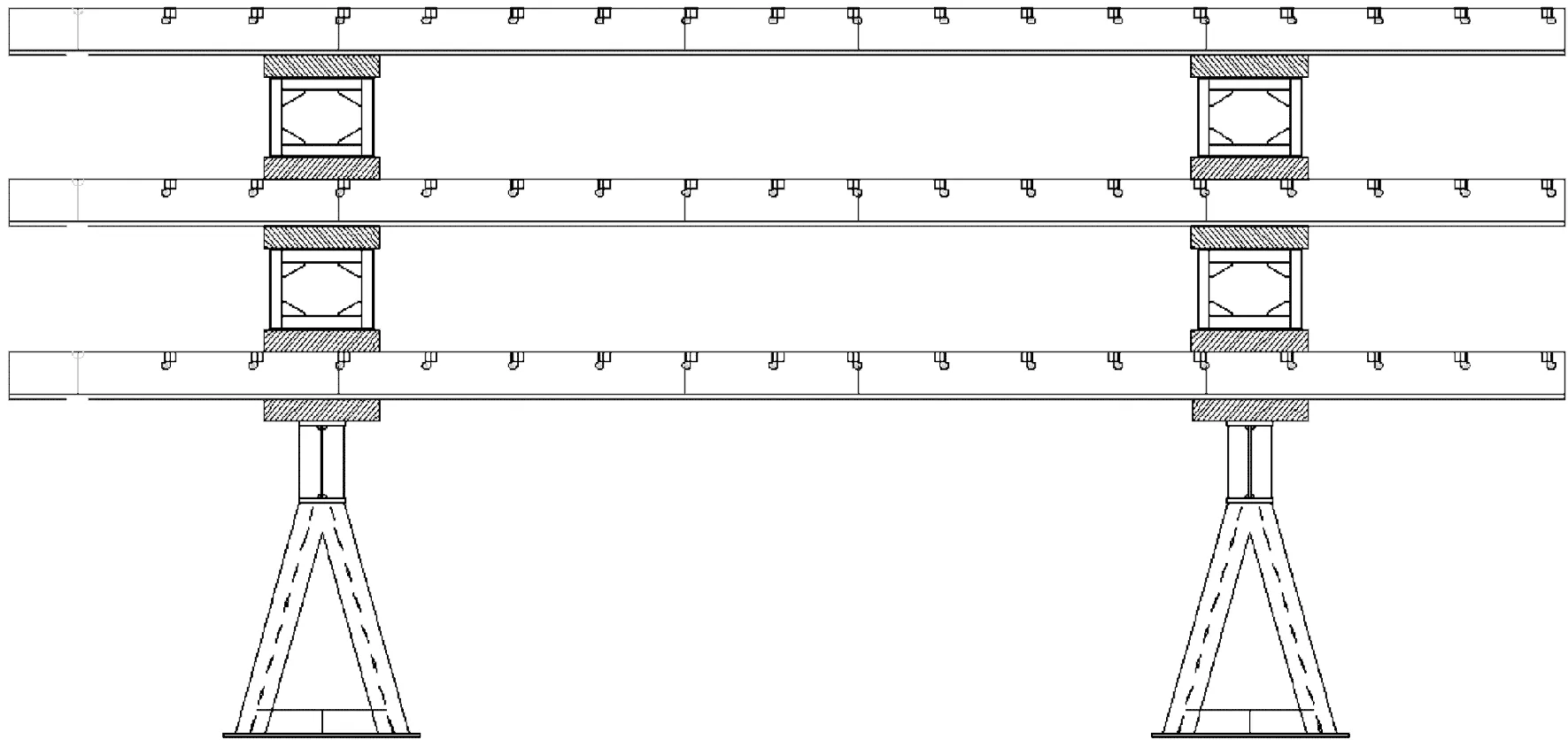

滚装船所有片体分段均为纵骨架式,纵骨间距为750 mm,横梁间距为3 200 mm,每个片体分段一般都有4道横梁结构,片体长度为10~20 m不等,结构简图见图1。

图1 滚装船片体分段结构示意

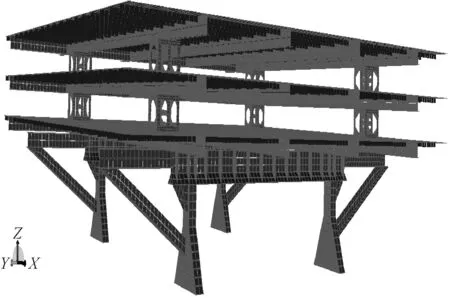

1.2 叠层放置方案

甲板平面分段舾装完成之后将片体分段使用支墩和分段托架将其叠层放置于分段场地,片体分段与马凳和支墩接触处放置垫木以避免结构发生刚性破坏。考虑到现场作业环境、马腿和支墩自身的安全负荷及片体大小等因素的限制,对片体分段叠层放置设有如下要求。

1)片体分段叠层放置的层数不超过三层,且三层片体分段加支墩总重量不得大于马腿的安全负荷130 t。

2)对于不同长度片体分段,采用对应长度的龙门托架作为支撑,对于长度超过11 m的片体分段,采用加长设计的龙门托架作为支撑。

3)需考虑支墩与托架对片体支撑是否为均匀受力,防止片体分段因受力不均而发生变形,还需考虑上层结构尺寸尽量与下层片体分段结构尺寸相近。

4)若板厚一致则片体分段面积大、重量大的放置于最下层,中层与最上层次之。

片体分段叠层布置方案示意于图2。

图2 布置方案示意

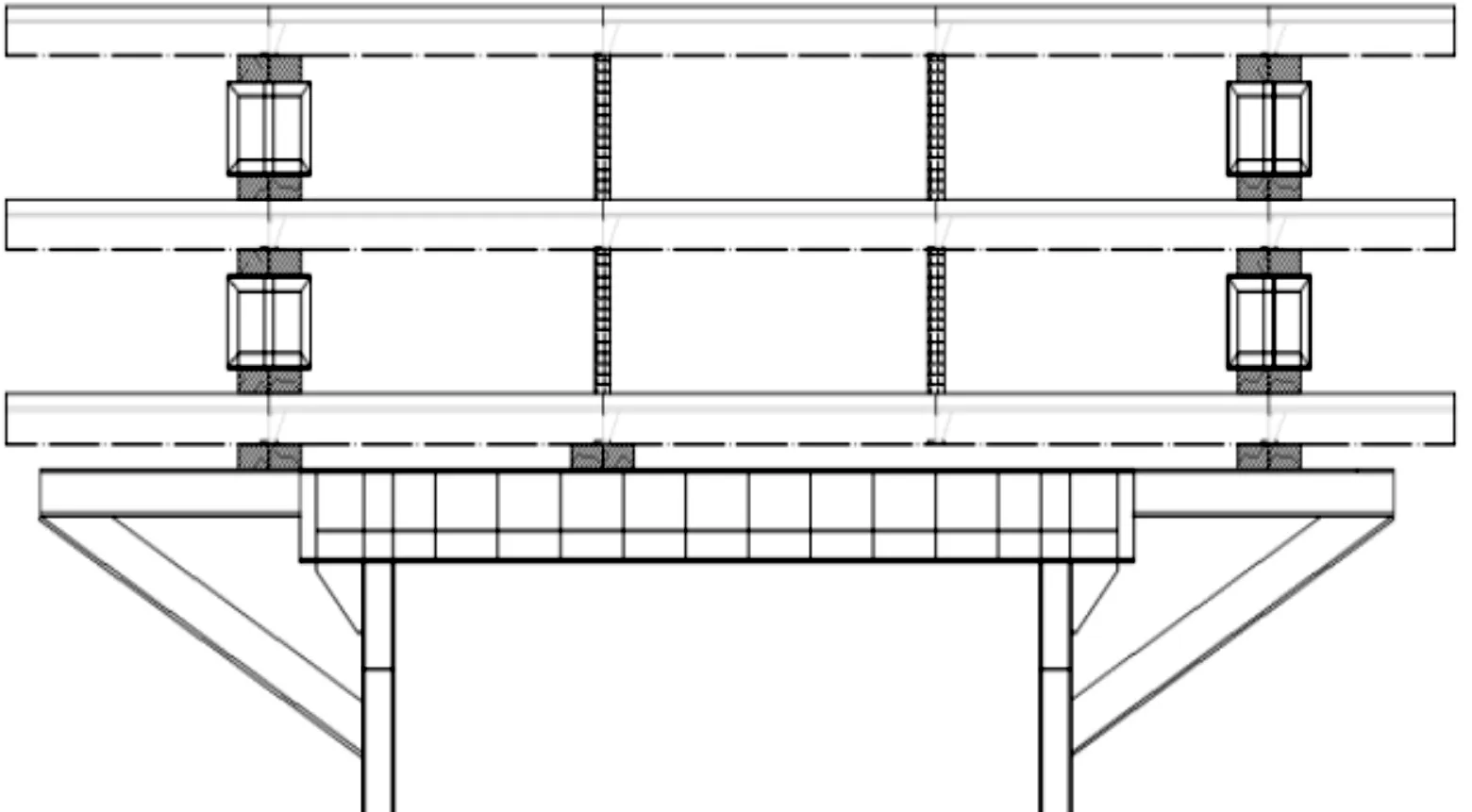

2 有限元模型

优先选用四边形单元,局部结构辅以三角形单元;模型有限元的网络单元尺寸为150 m×150 mm,对于托架、支墩和片体结构接触及容易发生应力集中的区域进行网格的细化,见图3。

图3 结构叠层放置有限元模型

分析片体结构叠层放置的载荷条件时,主要考虑两方面的载荷:①分段片体结构和支墩结构的自重载荷;②喷砂除锈时的作业载荷(包括人员载荷和铺砂载荷),见图4。

图4 载荷施加示意

边界条件。根据结构的受力工况确定结构有限元计算的边界条件,即单元节点的6自由度运动约束。在分段片体叠层放置结构强度分析中,在龙门托架底部设置位移约束条件。出于模拟结果较为安全的考虑,位移的约束条件设为铰支,即在X、Y、Z三方向位移固定,Rx、Ry、Rz三方向转角自由。

3 计算结果及方案设计

3.1 结构的校核准则

1)应力校核准则。板单元的应力校核标准为

σeq≤σs/N

(1)

其中:σx为单元x方向的应力,N/mm2;σy为单元y方向的应力,N/mm2;τxy为单元xy平面的剪应力,N/mm2。

滚装船片体结构用材为AH36钢,屈服强度为355 MPa,取1.5倍的安全系数,其校核标准为

σeq≤σs/N,即σeq=236.6 MPa。

2)变形校核准则。结构变形量为

(2)

根据钢结构设计标准中受弯构件的挠度容许值,平台板挠度容许值为L/150,L为受弯构件的跨度(对悬臂梁和伸臂梁为悬臂长度的2倍)。

3.2 计算结果分析

对叠层放置滚装船分段片体结构整体进行不同作业工况有限元计算。选取在顶层片体涂装作业工况,片体结构的应力和变形见图5、6。

图5 厚板片体结构应力与变形分布

由图5可见,厚板片体结构的最大应力值为48.3 MPa,小于其许用应力236.6 MPa满足叠层放置和作业的结构强度要求;结构最大变形值为4.2 mm,远小于允许值42.6 mm。可见这种叠层放置方案对厚板片体分段满足现场作业要求。

由图6可见:薄板片体片体结构的最大应力值为180.0 MPa,小于其许用应力236.6 MPa,满足叠层放置和作业的结构强度要求;分段片体结构的最大变形值为186.3 mm,远远大于其允许产生变形的许用值64.0 mm。可见这种叠层放置方案在涂装作业时虽然能满足规范对强度的要求,但会使薄板片体产生较大的变形。

图6 薄板片体结构应力与变形分布

若是薄板片体变形不可恢复,则会对甲板片体的后续工序产生影响,严重的变形会导致薄板片体的返工修复,甚至需要换新板。因此,有必要对薄板片体分段叠层放置方案进行以控制变形为目的支撑加强方案设计。

3.3 支撑加强方案设计

为了减小片体分段薄板的变形最简单的支撑加强方案就是直接在片体结构强结构处和外悬较大的端部增设支墩,由原来的4个支墩支撑变为8个支墩支撑。经有限元计算验证也是满足变形量控制要求的,但厂内现有支墩无法满足翻倍数量的需求,重新制作新的支墩势必会造成钢材和人工成本增加。考虑到上述因素及工期的影响,采用易于加工且库存余料充足的圆钢管来支撑片体结构,方案布置见图7。

图7 加强后的布置方案

对加强后的薄板片体叠层放置方案进行有限元模拟计算,仍是以顶层片体涂装作业时的工况为例来对计算结果进行分析。多次有限元模拟验证计算表明,若要达到变形控制的要求,用于支撑加强的圆钢管的规格不可小于直径×壁厚为121 mm×7 mm,支撑加强后片体结构的应力和变形结果见图8。

图8 加强后薄板片体结构应力和位移分布

由图8可见,片体结构最大应力值远远小于其许用应力值,满足其结构强度要求;分段片体结构的最大变形值为26.2 mm,也小于其允许产生变形的许用值33.0 mm,满足变形控制的要求。可见采用增设圆钢管支撑是满足叠层放置方案强度、变形和安全需求的。

4 结论

大型滚装船甲板片体分段的数量较多且尺寸较大,采用片体叠层放置方案既能解决分段场地限制的问题,又可为后续涂装作业的有序进行创造便利条件,同时也为建造周期节约时间。薄板片体分段叠层放置时采用圆钢管对片体分段支撑结构进行加强,圆钢管支撑结构易于加工且库存多,既满足了变形控制的要求,又可清除库存,有效节约成本。为保证现场片体分段叠层放置安全,防止变形,设有专题小组做现场操作前的部署准备工作,并制定片体安全放置操作规程。

滚装船分段片体的存放和砂房涂装作业是滚装船建造的重要环节之一。在片体分段叠层放置方案设计阶段对方案进行有限元仿真模拟计算,对保证作业安全性,提高方案的可行性和合理性等均具有重要意义。