发动机机罩外板风窗暗坑优化方案研究

赵 锋,曲科宇,孟 炬,邹铁东

(中国第一汽车集团有限公司,吉林 长春 130012)

0 引 言

发动机机罩外板风窗暗坑缺陷是车身覆盖件的工艺缺陷,暗坑严重程度取决于造型的复杂程度。随着国内汽车多曲率的造型设计不断增加,特征角度变化越多,发动机机罩外板风窗暗坑缺陷越严重,使冲压件表面质量降低,影响整车美观。现采用模具活动块结构,并进行过A面补偿,对成品件型面进行测量,确定增量补偿值及补偿范围,通过合理的活动块压料控制、标准的研磨方法,可以有效优化并消除发动机机罩外板风窗暗坑缺陷。

1 发动机机罩外板风窗暗坑缺陷

1.1 风窗暗坑缺陷状态

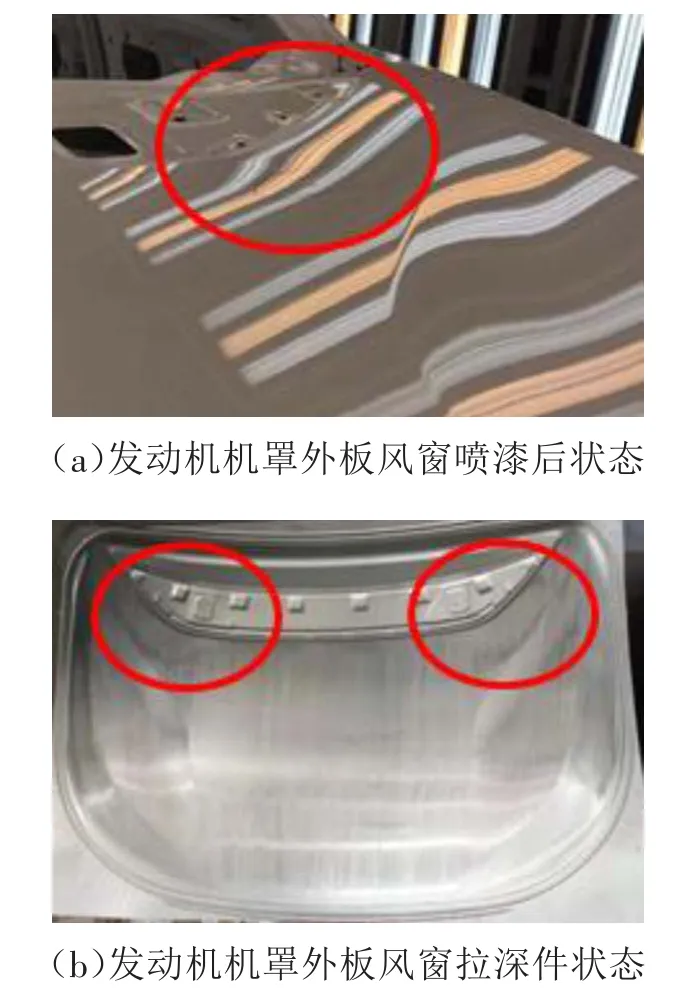

某车型发动机机罩外板喷漆后光影检查风窗暗坑缺陷严重,且拉深件左右侧缺陷形式和位置相近,如图1所示,属于不可接受缺陷,无法通过返修消除,浪费材料,必须对发动机机罩外板风窗暗坑缺陷问题进行分析及优化。

图1 发动机机罩外板风窗暗坑缺陷位置

1.2 风窗暗坑缺陷产生分析

1.2.1 发动机机罩外板风窗区域特征分析

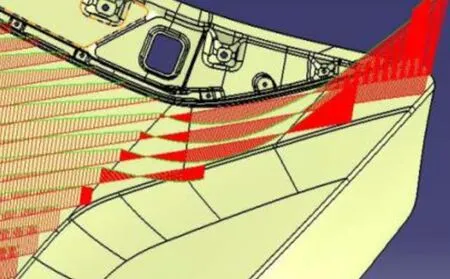

从发动机机罩外板风窗区域的特征来看,此处中部型面为正向成形的渐变型面,风窗两侧边缘型面为反向成形的渐变型面,正、反向成形的相接面属于连续曲面,由于型面半径存在变化,即存在突变曲率。该型面状态会导致此区域板材成形不均匀,缺陷集中在正、反向成形的相接面突变曲率位置,如图2所示。

图2 发动机机罩外板风窗区域

根据发动机机罩外板风窗造型设计分析,其主棱线拐角位置正对应突变曲率连接位置,风窗主棱线拐角在冲压成形时将放大突变曲率链接位置的突变状态。

1.2.2 发动机机罩外板风窗区域工艺特征分析

该发动机机罩外板风窗正、反向成形的相接面突变曲率位置存在应变不足的问题,光影查看后发现突变曲率位置曲率变化突兀,如图3所示。根据工艺特征分析,曲率变化突兀区域类似凸棱的效果,这是由风窗主棱线拐角在冲压成形时放大了曲率连接位置的突变状态导致,属于严重的表面缺陷。

图3 发动机机罩外板风窗工艺特征

1.2.3 发动机机罩外板风窗区域模拟分析

模拟分析中,风窗区域正、反向成形的相接面突变曲率位置显示,风窗主棱线拐角位置正对的突变曲率连接位置成形不充分,如图4所示。

图4 发动机机罩外板风窗突变曲率位置应变不足

针对成形不充分区域进行外部控料分析,摩擦系数由0.15增加至0.20,控制整个成形过程的进料状态改善。控制进料后风窗棱线圆角失效状态如图5所示,风窗主棱线拐角位置圆角存在失效风险点,而且风窗主棱线拐角位置正对的突变曲率连接位置区域仍成形不充分,因此通过控制进料不能解决突变曲率位置成形不充分问题。

图5 控制进料后风窗棱线圆角失效状态

针对成形不充分区域进行内部造型修改分析,突变曲率位置对应的反成形区域增加深度造型,优化内部突变曲率位置的成形不均匀现象。风窗棱线区域正反向成形的相接面位置减薄基本均匀,但风窗棱线区域以内正、反向成形的相接面位置减薄不均匀,因此通过内部造型修改也不能保证突变曲率位置顶面成形均匀,如图6所示。

图6 内部造型深度修改后成形减薄不均匀

根据模拟分析,风窗主棱线拐角位置正对的突变曲率连接位置成形不充分,无论是控制进料还是修改内部造型都无法完成有效的工艺优化过程,突变曲率位置反向成形区域回弹塌陷现象严重,使曲率变化突兀区域更凸显,凸棱状态更严重,导致风窗主棱线拐角位置突变曲率连接区域出现表面缺陷。

1.2.4 工序工艺分析

拉深模型面设计中,对风窗区域正、反向成形的相接面突变曲率位置型面进行着色确认,按照工艺要求,正向成形双向着色,保证成形减薄均匀,定型稳定;反向成形单向着色,保证成形后正常弹性回复,减轻突变曲率位置正、反成形相接面凸棱缺陷趋势,如图7所示。

图7 发动机机罩外板拉深模风窗区域型面

修边模型面设计中,风窗区域正、反向成形的相接面突变曲率位置没有设计工艺型面,理论上风窗区域正、反向成形的相接面突变曲率位置将不发生变化,并且突变曲率位置远离修边线,修边后的应力释放不会影响内部突变曲率位置,因此修边件突变曲率位置的表面状态将保持拉深出件状态,如图8所示。

图8 发动机机罩外板修边模型面设计

翻边模型面设计中,风窗区域正、反向成形的相接面突变曲率位置也没有设计工艺型面,风窗区域翻边线远离内部正、反向成形的相接面突变曲率位置,翻边后的翻边线附近表面质量变化不会影响内部突变曲率位置,因此翻边件突变曲率位置的表面状态将保持拉深出件状态,如图9所示。

图9 发动机机罩外板翻边模型面设计

根据各个工序的模具型面分析,拉深模主型面按照成形制件造型设计,由于成形制件特征原因,不可以更改特征造型型面,即拉深模不能进行型面补偿修改。因此修边模、翻边模型面需要增加工艺型面结构,保证其型面具备补偿工艺性,可以更好地优化风窗暗坑缺陷。

1.2.5 工序件波浪状态分析

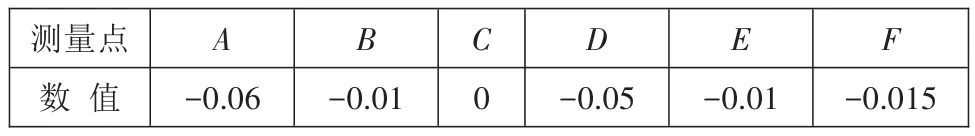

为了更好地分析发动机机罩外板风窗暗坑缺陷,对成品件风窗暗坑状态进行对应位置测量,如图10所示,确认数据偏差量,如表1所示。

图10 发动机机罩外板风窗区域测量位置

表1 发动机机罩外板风窗区域测量数据 mm

由表1可以看出,成品件风窗区域正、反向成形的相接面突变曲率位置变化量较大,存在成形不充分引起的塌陷;鉴于拉深型面不宜进行型面补偿,翻边模同样不宜进行型面修改,所以首选在修边模风窗区域新增工艺型面结构。

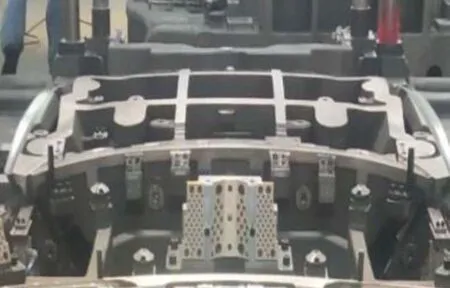

1.2.6 工序工艺修改

根据修边模结构设计,修边凸模增加2个镶件,按照图纸尺寸加工;上模增加9个垫块,按照图纸尺寸加工安装面,去除压料芯上原有的4个天窗盖板,堵住螺钉孔和销钉孔,压料芯上增加2个镶件,如图11所示。修边模增加工艺型面结构后,满足了过A面补偿的基础型面要求,可以根据成形制件状态进行合理的型面补偿修改。

图11 修边模增加补偿型面结构设计

2 方案实施及效果确认

2.1 总体方案

对修边模中风窗区域突变曲率位置新增型面进行过A面补偿、研磨、出件确认。具体方案细节如表2所示。

表2 实施方案汇总

2.2 凸模过A面补偿方法

过A面补偿方法是车身外覆盖件表面质量提升的有效方法,目前已经应用到多款车型。过A面补偿方法的主要工作过程为:①模具零件型面检测;②缺陷位置增量补偿;③研模。

补偿过程如图12所示,拉深模中拉深件位置1确认缺陷状态后,针对拉深凸模A面对应的位置2进行过A面补偿,修正后得到拉深凸模型面3,通过凹模对应位置4到底着色研磨,稳定并减缓拉深件缺陷状态。翻边整形模中,翻边整形件位置5确认缺陷状态后,针对翻边整形凸模A面对应的位置6进行过A面补偿,修正后得到翻边整形凸模型面7,通过压料型面着色确认,针对翻边整形压料型面对应的位置8进行过A面补偿,修正后得到翻边整形压料型面9,通过压料型面着色研磨,减缓或消除缺陷。

图12 凸模过A面补偿

2.3 实施情况

修边模新增补偿型面后,在新增的补偿型面上进行过A面补偿。

2.3.1 修边模新增型面一次过A面补偿

如图13所示,按照圆圈区域左右对称补焊型面,下模数铣加工,对凸模型面进行0.6 mm的增量补偿、修整、研磨及成品件确认。根据成品件光影检查,暗坑状态明显缓解,修边模可以继续进行补偿。

图13 型面修改后过A面补偿及成品件状态

2.3.2 修边模新增型面二次过A面补偿

根据暗坑变化,针对修边模新增型面进行二次补偿。扩大补偿范围,凸模增大补偿量(下模2个镶件底面增加厚度为1.0 mm的垫片),压料体新增型面下增加0.4 mm的垫片,数控加工,进行二次增量补偿、修整研磨后凸模增量控制在1.2 mm,成品件状态确认如图14所示。

图14 新增型面二次过A面补偿及成品件状态

为了确认发动机机罩外板风窗暗坑缺陷优化后的状态,对成品件风窗暗坑对应位置进行测量,如图15和表3所示。根据测量数据,可以确认发动机机罩外板风窗暗坑的变化量控制在0.02 mm,对于发动机机罩类较为平缓的大曲率制件,这种程度的型面变化可以忽略不计。

表3 发动机机罩外板风窗区域测量数据 mm

图15 发动机机罩外板修改补偿后风窗区域测量

2.4 效果验证

在保证发动机机罩外板拉深件风窗暗坑缺陷稳定的前提下,对修边模增加工艺型面,在新增的工艺型面上进行合理的定点、定量补偿,通过可控的压料体工艺面修改,增加压料体垫片,上、下模型面对型到底,研磨设备研磨上、下模型面等措施,以批量生产稳定性为指标验证效果。发动机机罩外板风窗暗坑在修边模修改型面并实施过A面补偿后,成品件面品状态良好,缺陷已消除,批量出件稳定,如图16所示。

图16 批量生产单件

3 结束语

制件造型的复杂程度影响工艺设计,最终影响实际出件的结果。为了解决发动机机罩外板风窗暗坑缺陷,首先要确保制件特征区域拉深成形的稳定性,在保证拉深凸、凹模型面不变的前提下,针对后工序中无内部型面变化,模具增加工艺型面,同时在新增的工艺型面上采用过A面补偿方法,进行定点、定量补偿模具型面来优化并消除发动机机罩外板风窗暗坑缺陷。