后背门内板成形方案浅析

黄晓伟,何 志

(长城汽车股份有限公司 生产技术中心,河北 保定 071000)

0 引 言

随着人们生活水平的不断提高,汽车已经是必不可少的消费品,同时消费者对汽车外观要求也越来越高,车身外观已经成为汽车的一大卖点,尤其是SUV车型的溜背式后背门造型,已成为造型设计的主流。汽车企业为迎合消费者对后备箱大空间的需求,车身设计会增大后备箱空间,这也增加了成形工艺的难度。后背门内板多为拱形结构,制件落差大,成形困难,同时成形质量不易控制,经常出现褶皱、裂纹等缺陷,所以在冲压SE期间应确定合适的冲压方向,并优化制件结构,对提升制件成形质量和精度至关重要。

1 后背门内板造型介绍

目前市场上的主流车型主要有硬派SUV、城市SUV、三厢轿车3种类型(两厢轿车后背门与城市SUV相似),如图1所示。不同造型的后背门内板有各自的优缺点,硬派SUV后背门内板:迎合硬朗的外观造型特征,整体趋于平整,外圈侧壁深,侧壁拔模角小,制件整体落差小,如哈弗H9、丰田霸道等。城市SUV、三厢轿车后背门内板:根据外型特点及增加后备箱空间,整体为拱形,密封面半径小,外侧壁高度相对较浅,制件整体落差较大。

图1 后背门内板

2 冲压方向的确定

进行冲压SE分析时首先要确定冲压方向,一般冲压方向设置遵循以下原则:①保证制件型面全部成形,在没有成形负角的前提下保证拉深深度最浅;②尽量采用多点接触,模拟分析时中间位置塌料,在窗框位置增加工艺补充或顶料装置;③成形制件区域触料原则要比压料面闭合晚,以保证后背门锁侧壁、窗框下侧侧壁、尾灯部位密封面的拉深深度最浅,避免密封面起皱与门锁开裂;④考虑后工序修边、冲孔条件,保证制件在±3°内冲定位孔。

后背门内板除了考虑以上的原则外,还要结合自身特点确定冲压方向,一般正向和反向冲压2种方式都能实现后背门内板成形(车身+X向为正向,-X向为反向)。

2.1 正向冲压

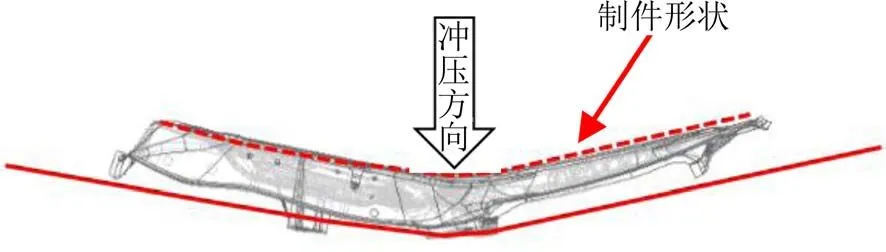

在车身坐标下,由里向外作为冲压方向(车身+X向),即总装车间装配操作方向。冲压方向下,由于制件是中间低两侧高的内凹形状,成形过程中中间密封面位置出现材料聚集,拉深不充分导致起皱。密封面是背门止口密封胶条配合面,也是背门打开后的可视面,属于B级曲面,是后背门内板重要的部位。密封面起皱不仅影响外观,还影响汽车的密封防水性能,如图2所示。

图2 密封面起皱状态

起皱原因分析:压料面设计时,为了保证成形性及材料利用率,在待成形制件最低点随制件形状设计成接近平行的弧面形状,如图3所示,板料自由放置在压料面,板料中间呈下塌状态,如图4所示。

图3 压料面形状

图4 板料放置在压边圈的状态

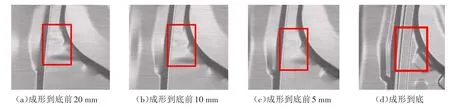

密封面成形过程如图5所示,成形过程中材料聚集起皱,产生的波浪位置会出现材料硬化,成形后起皱仍然存在,因此密封面起皱风险较大。密封面成形结果如图6所示,应力变化如图7所示。

图5 密封面成形过程

图6 密封面成形结果

图7 应力变化

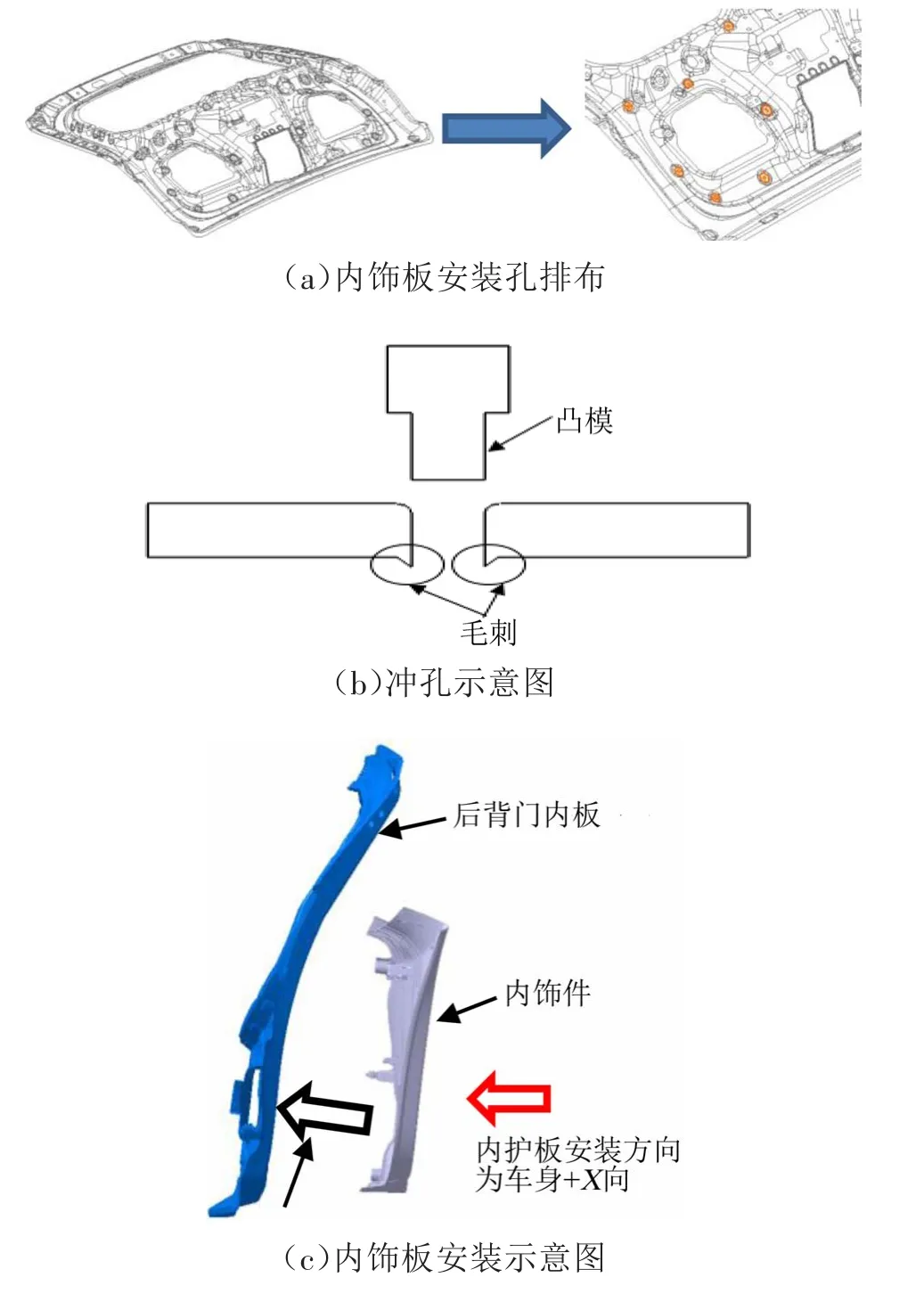

正向冲压优点:①制件整体平直,拉深成形过程状态良好,容易成形,不开裂;②由于冲孔方向与内饰板安装方向一致,冲孔断面与安装方向一致,卡扣从孔的塌角侧进入安装孔更容易,总装车间在装配后背门内饰板时方便省力,如图8所示;③工序排布简单,一般4道工序可完成成形,模具结构简单。后背门的安装锁孔、两侧壁的限位块安装孔及撑杆安装孔等可使用标准斜楔实现冲孔。

图8 内饰板安装

2.2 反向冲压

在车身坐标下,从外向里作为冲压方向(车身-X向)即反向冲压。由图9可知,板料自重落到压边圈上,板料中间凸起、两侧低,无塌陷聚料情况,初始状态良好。

图9 反向冲压方向

反向冲压优点:密封面成形好,不易起皱,能保证密封胶条贴合。密封面呈上凸的弧形,压料面设计随密封面形状,成形时先触料,无起皱。缺点:①成形制件左右侧壁易开裂;②由于内饰板安装孔的冲孔方向与内护板安装方向相反,卡扣安装时毛刺容易划伤卡扣的锥面,增大卡扣安装阻力,导致卡扣不易穿过钣金,需要装配人员的多次拍打,影响装配效率,如图10所示。

图10 内饰板反向安装

对比2种冲压方向的优缺点发现,一般较平直的制件采用正向冲压进行冲压SE分析,保证后续总装安装方便省力,同时也保证了制件密封面无起皱、不平等问题。制件密封面半径较小、弧度大时采用反向冲压进行冲压SE分析及方案制定,并制定减小冲孔毛刺的措施。

3 密封面起皱解决方案

采用正向冲压时密封面存在起皱风险,需要考虑以下5个方面。

(1)调整压料面。压料面设计时要平行待成形制件弧度或比制件平缓,即压料面弧度L2≥制件弧度L1,避免模具闭合时成形的制件中间位置多料,同时压料面要低于成形的制件最低点0.5~1 mm,不能提前触料,如图11所示。

图11 压料面设计

(2)增加2条拉深筋。拉深筋能控制材料流动,通过设置2条拉深筋能促使材料更好地拉深。运用分析软件模拟2条拉深筋的位置,在成形初期达到控制材料流入的目的,成形后期材料可越过第2条拉深筋,保证成形的制件不开裂,如图12所示。

图12 拉深筋布置

(3)提高模具零件研合率。模具零件研合在模具制造环节非常重要,是材料流入精准控制、板料精准成形的保证,模具整体稳定可靠的前提。成形制件起皱后,首选排查模具零件研合状态,要保证起皱部位的相关密封面和管理面研合着色达到100%,即实际材料流入量与理论流入量控制在±5 mm。

(4)增加强压。在成形制件起皱风险区域的密封面上,根据变薄情况进行0.2~0.3 mm强压,在整形工序对密封面进行强压墩死,进一步提升密封面的状态。

图13 强压位置

(5)增加预压料机构。密封面弧度大、起皱严重时,上模可设计活动的压料块,由氮气弹簧提供力源,上模与压边圈闭合前压料块提前压住板料,预防密封面起皱。考虑成本及模具空间的问题,可视情况选择使用。

以上从工艺设计到模具调试5个方面,解决了密封面起皱问题。模具加工、制造、研合、调试、机床等因素对起皱影响较大,一般通过减小材料流入量或研合、强压来解决,具体需结合现场情况得出最佳的整改方案。

4 结束语

后背门内板是汽车覆盖件中结构最复杂、成形困难的制件之一,通过其造型特点确定冲压方向和冲压方案,可减少冲压SE期间的方案验证,缩短模具制造周期。常见的密封面起皱问题通过上述5个解决方案的实施后得到解决,对后续后背门内板研究和设计提供参考。