基于Polyflow仿真的PVC木塑复合材料异型材挤出模优化

李 东,马鹏涛,廖洋威

(金发科技股份有限公司 塑料改性与加工国家工程试验室,广东 广州 510663)

0 引 言

木塑复合材料(wood plastic composites,WPC)应用广泛,通常商业化WPC产品的木质组分填充量超过50%,甚至还添加一些无机粉体。WPC熔体属于高含量固体粒子填充非牛顿基体的悬浮体系,分散相和连续相相互作用,使熔体流变行为变得复杂。WPC熔体黏度随木质组分含量的增加而增加,但材料力学性能急剧下降,且高填充体系熔体对剪切速率的变化敏感[1,2],造成加工时流动性差、不稳定等,表现为物料滞留、局部烧焦、尺寸超差、截面不均匀等问题,甚至滞留严重导致降解而停机。

挤出机塑化的熔体经过模具分流、成型、定型和冷却后得到产品。离模膨胀、拉伸变形和冷却收缩效应的综合作用决定了产品成型质量,这主要受挤出模的影响。设计合理的挤出模对提高产品成型质量和生产效率具有重要意义。挤出模通常采用模流平衡系数方法对截面进行子区域划分,但该方法对形状较复杂的异型材会存在设计缺陷。在挤出成型模的研究、开发和设计方面,流体仿真技术应用越来越多,Polyflow在挤出成型板材、管材、异型材等的模拟与实际十分接近,能较好的指导并解决工程问题,提升挤出模的开发效率[3]。挤出成型模拟通常以熔体流速均匀分布为优化目标指导模具设计[4,5]。张振等[6]使用Polyflow软件对功能块流道的设计进行了研究;王培剑[7]以模具流道出口处的流动速度平衡性和流道内最大压力降为优化指标,通过模拟正交试验确定了优化的模具结构;陈林生等[8]运用模拟技术辅助设计内筋流道结构参数,解决了挤出不稳定问题;也有研究人员使用Polyflow逆向挤出功能对模具形状和尺寸进行数值预测[9,10],仿真方法的应用有效提高了挤出模的设计效率与质量。

现使用Polyflow模拟分析PVC木塑复合材料异型材的挤出模流道出口处的流体流动速度分布,结合产品截面的尺寸形状和子区域的密度测试结果,以产品截面流动平衡为目标,研究挤出模流道关键结构对挤出流场的影响,并结合实际生产,对比分析优化前后的挤出效果,指导该PVC木塑复合材料异型材的挤出模设计和修配,提升产品质量、生产效率和稳定性。

1 模型建立

1.1 几何模型

PVC木塑复合材料异型材产品的截面结构及主要尺寸如图1(a)所示,最大尺寸为100 mm×50 mm,其中一侧面为卡扣,关键在于外形、内筋和卡扣处的尺寸、密度要符合要求。该产品挤出模结构模型和挤出流道结构分别如图1(b)、(c)所示。挤出时熔体先进入一段圆柱形流道,圆柱形流道过渡成截面渐变的矩形流道,同时模芯对流体进行分配,分别形成异型材的外框、卡扣和内筋,经成型段和定型段挤出产品。挤出模与定型冷却模直接相连,采用熔体离模发泡的方式,不允许在挤出机内和型腔内发泡。

图1 异型材挤出模和流道结构

1.2 数学模型

成型过程中,考虑模具流道的复杂性,对挤出模中熔体的流动进行如下假设。

(1)挤出过程中熔体的温度不变。

(2)熔体在侧壁无滑移,在流道内流动为稳态层流。

(3)熔体为不可压缩、密度不变的广义牛顿流体,并且熔体在流道内没有发泡。

(4)熔体的惯性力和重力等体积力小于粘滞力,忽略不计。

(5)熔体在加工温度和实际剪切范围内的黏度对剪切速率满足Bird-Carreau模型。

在此假设的基础上,熔体在挤出模中流动的控制方程满足连续性方程和动量守恒方程。

1.3 材料参数

研究的PVC木塑复合材料异型材生产温度为180℃,生产速度为0.88 m/min,产品规格为1 200 g/m,熔体体积流量为2.558 1×10-5m3/s。假设流场为等温流场且不考虑重力及惯性力的影响,故仅需定义黏度对剪切速率的依赖关系。使用流变仪测得180℃下该熔体的黏度和剪切速率关系,拟合为满足Bird-Carreau模型的曲线,进行仿真求解。

2 数值模拟分析

使用ANSYS Workbench Mesh进行网格划分,原则是靠近流道壁面的网格较密,流道中心附近的网格较疏,使其既能较准确模拟,也能较快计算。该模具出口结构上下对称,但内部结构有区别,故采用整体流道模型计算,所有模型均采用六面体网格。使用Polyflow软件计算,将材料参数代入,采用Picard迭代法进行求解。计算均假定壁面无滑移,即熔体在与模具的接触壁面上速度为零,法向速度和切向应力为零。

3 挤出型材的密度评估

对稳定生产的挤出型材每间隔3 min进行取样,共取样3次,使用锯切将试样截取截面整齐的4 cm长的样段,再进行图2所示的分切,沿虚线分割和编号,使用密度计测试分割后样品的密度,3次样品密度的平均值为该区域样品密度。

图2 异型材样品分切

4 挤出型材和模拟结果分析

使用原模具生产时发现产品尺寸偏差较大、内筋弯曲且壁厚不足、产品截面密度波动大,且生产约2 h后内部碳化严重。对于上述问题,使用Polyflow进行逐步优化,修改模具的分流段、成型段和定型段,并根据实际产品质量进行微调,最终确定模具结构。为描述简洁、清楚,将原模具的产品和仿真结果均记为Extrusion Mould 0,简写为EM0;优化后的模具记为Extrusion Mould 1,简写为EM1。

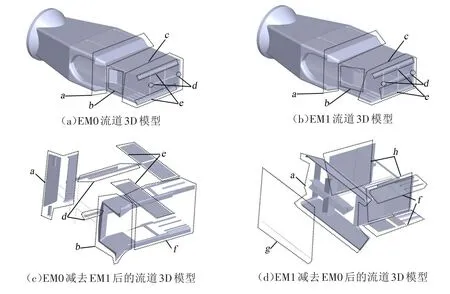

4.1 优化前后模具结构对比

通过修改分流段、成型段的结构参数,根据每次修改的分析结果进行多次迭代优化,最终获得较优的EM1。将EM0和EM1的流道提取,使用EM0流道减去EM1流道后剩余的3D模型表示优化模具增补的部分,使用EM1流道减去EM0流道后剩余的3D模型表示优化模具减去的部分,各模型如图3所示。

图3 优化前后流道及其差减后模型

由图3(a)、(b)可知,优化前后的模具流道在过渡收敛区、成型段区域的长度及结构、卡扣处结构及近出口的上下框区域流道等发生明显变化;由图3(c)可知,优化后的模具EM1相对于EM0,对流道截面收敛区、卡扣处的收敛区、成型段的上下框区域、内筋区域以及卡扣处成型区域等位置进行增补;由图3(d)可知,优化后的模具EM1相对于EM0,对不同区段的模具过渡区进行平滑、使外框及内筋的流道收敛时入口角度增大、两竖框区域的宽度增加、卡扣处成型区的流道平滑过渡等。这些流道结构的改进目标是挤出过程没有死角、流道平滑过渡、分流时熔体分配合理、成型段和定型段压力适中,以实现生产时异型材成型并保持稳定。

4.2 产品外观

使用EM0和EM1挤出的样品截面如图4所示,由图4可知,EM0挤出的WPC异型材截面的十字筋扭曲,尺寸偏离,并且内筋和壁面相连的部分薄弱、缺料,截面上纹理不均(发泡不均匀),不满足质量标准。经Polyflow仿真优化后的EM1挤出的产品十字内筋均匀、尺寸和形状准确,竖筋竖直无扭曲,十字筋和壁面相连良好,连接处外观密实、无缺料,卡扣侧的竖边厚度满足要求,整个截面纹理较为均匀,产品合格。

图4 异型材样品截面

4.3 产品密度分布

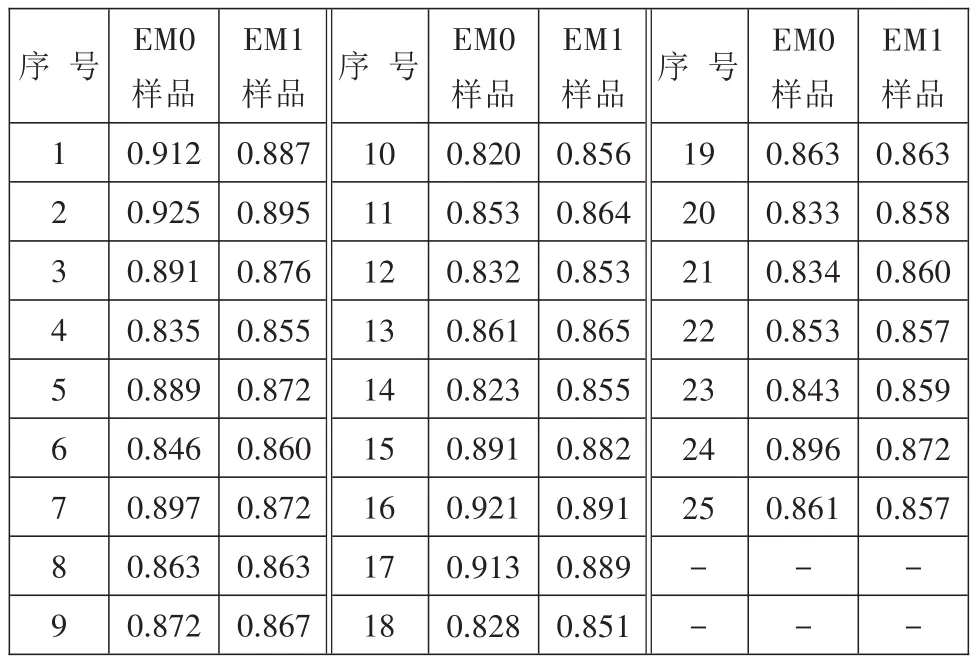

按照定义的密度评估方法,分别对EM0和EM1挤出的异型材样段进行测试,结果如表1和图5所示。

由表1和图5可知,EM0挤出的产品截面小区域密度不均匀,且相差较大,卡扣位、拐角处密度较大,说明此处流速较快,在内筋处的密度不均,且内筋局部和相邻位置外框的密度相差较大,在经过定径模时,该处的连接紧密不足,与图4中所观察到的现象一致。使用EM1挤出的产品的截面小区域密度也不均匀,但是相比EM0样品,截面上的密度分布改善显著,特别是内筋局部区域的流速与其相邻外框处的速度接近,使异型材的结构得到保证,且内筋均匀、密实。卡扣处密度相对其他位置较高,是为了保持较高结构强度,以用于安装固定。

表1 异型材样品分切后区域密度 g/cm3

图5 样品分切后的区域密度分布

4.4 挤出流场分析

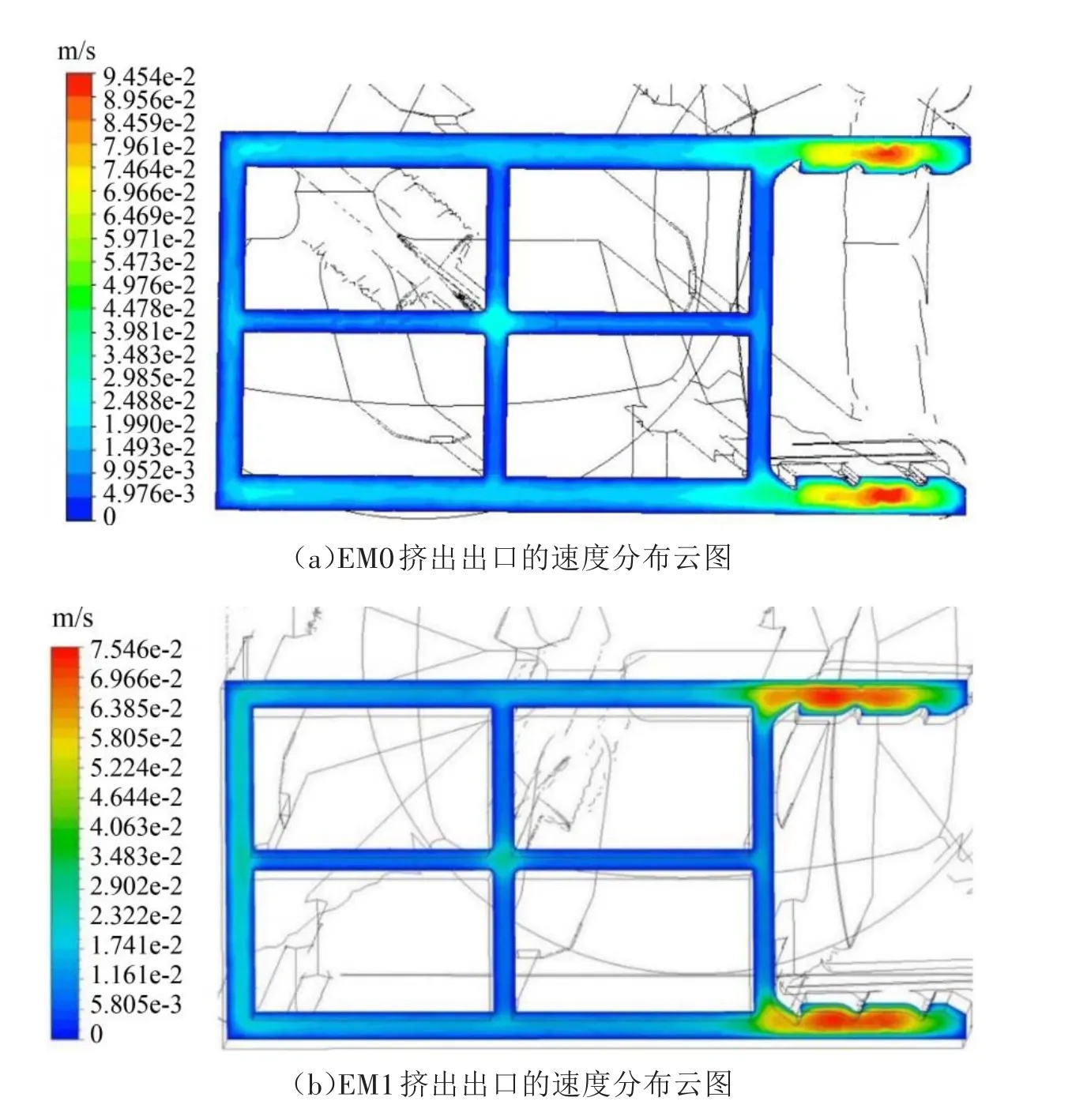

4.4.1 挤出出口处的速度分布

使用Polyflow分别对EM0和EM1挤出的异型材在相同条件下进行仿真分析,其挤出出口时的速度分布云图如图6所示。由图6(a)可知,使用EM0在挤出端面上的最大速度为9.454×10-2m/s,发生在卡扣区域的中间小区域;在研究条件下理论熔体平均流速为1.77×10-2m/s,外框流动速度在大部分区域超过此值,而内筋和靠近卡扣的竖边均在其流道中心区域流速较快,最大速度接近理论平均流速;局部流道面积大、流动阻力小,导致在外框的拐角处、内筋的交叉处等区域流速较大;在内筋局部和对应的外框局部处流速相差较大,特别在竖筋处更为明显,这与挤出产品的内筋和外框相连处薄弱缺陷对应。

图6 挤出出口的速度分布云图

由图6(b)可知,使用EM1在挤出端面上的最大速度为7.546×10-2m/s,也发生在卡扣区域,但是卡扣较大区域的流速均比较快,有助于保证卡扣处的强度;产品的外框流动速度略超过熔体的理论平均流动速度,内筋和竖框均在其流道中心区域流速较快,最大速度接近理论平均流速;外框和内筋的流动速度差小,有助于保持产品连接处的强度,这与产品结果一致。

对比图6(a)、(b)可知,改进后的模具最大流速降低,产品外框和内筋的速度差更小,在外框和内筋各自区域内的流动速度更均匀,卡扣处流速较大的区域布满整个卡扣,且卡扣和外框、竖框相连区域流速也较大,有助于保持卡扣与本体的强度。由图6(b)可知,虽然内筋处的流速比外框略低,但是在稳定生产时,由于螺杆的剪切作用使熔体温度略高于设定温度,导致实际的熔体黏度比计算假定黏度略低,流动性略好,而外框区域受模具控温系统(加热和冷却)影响更明显,黏度与计算假定黏度接近。因此,中间筋的实际流速比计算结果偏大,减小了内外流动速度差,产品截面流速更均匀,产品形状、尺寸和密度也更接近设计要求。在流动平衡的原则下,结合实际情况,根据产品需求和模具结构,设计时使流速均匀。

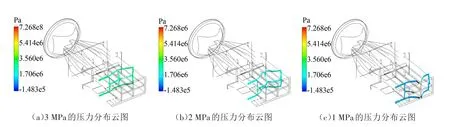

4.4.2 近出口处的压力流场

挤出过程的熔体压力反映模具流道的情况,使用EM0和EM1仿真挤出时,为较好分析成型段、定型段的熔体流动状况,选取熔体压力分别为3、2、1 MPa时的2种模具内的压力分布进行对比分析,挤出出口前的压力分布云图如图7和图8所示。

由图7和图8可知,相同条件下,使用EM0的挤出压力最大为7.268 MPa(螺杆末端),而使用EM1的挤出压力最大为5.967 MPa,优化后的模具挤出压力更小,设备的负荷更低、更节能,这也意味着使用EM1达到EM0同等压力时可以得到比EM0更高的产量,可在同样配置条件下实现增产。

图7 EM0挤出压力仿真结果

图8 EM1挤出压力仿真结果

对比EM0和EM1的仿真结果,EM1的等压力分布面基本保持为垂直流动方向的平面,而使用EM0的等压力分布面较扭曲,说明在成型段到出口的过程中,EM0挤出时产品截面上的压力沿挤出方向出现较大变化,而EM1在挤出过程中产品截面上压力平稳降低,面内压力基本一致。压力的沿程变化反映的是流动稳定性,成型段、定型段熔体压力的突变使产品内部产生应力、变形、破裂等,影响产品的外观和内在质量。对于发泡的PVC木塑复合材料,成型过程中截面内熔体压力均衡降低有益于获得均匀的产品截面密度和更好的质量,这与实际产品的区域密度和外观结果一致。

5 结束语

针对发泡型PVC木塑复合材料异型材挤出模,通过使用Polyflow数值模拟和实际结果结合的方法,以成型过程中的流场平衡、成型压力均匀变化为目标,结合异型材产品局部区域密度分布和外观形貌进行评价,对挤出模的分流段、成型段进行了优化。结果表明,经优化后的产品质量和生产稳定性得到明显提高,并且同等条件下,更低的挤压力使更高的产量成为可能,同时提升产品质量和生产效率。在较多假设前提的Polyflow理论指导下,与实际的工程问题结合的方法对类似复杂异型材、发泡异型材等挤出模设计具有指导意义。