不锈钢罩壳拉深模设计

田仕兴,况云刚,韦 林

(贵州航天电器股份有限公司,贵州 贵阳 550009)

0 引 言

随着现代工业技术的不断发展,制造技术及加工工艺水平的不断提高,市场对产品的质量提出了更高的要求。不锈钢零件具有良好的耐腐蚀性、耐高温、强度高和外形美观等优点,使其在工业中的应用越来越广泛,并呈现逐步替换其他传统材料的趋势。现对某继电器不锈钢罩壳拉深模进行研究,根据出现的问题提出相应的解决方法,最终成形满足尺寸需求的罩壳。

1 不锈钢材料分析

1.1 不锈钢特性

SUS316L是日本SUS系列不锈钢,属于奥氏体不锈钢,其最大碳含量≤0.03,由于添加了Mo,使其可以耐大气腐蚀、抗晶间腐蚀、耐海洋和侵蚀性工业气体的侵蚀,能在苛刻条件下使用。同时SUS316L不锈钢不仅加工性能良好,可进行冷轧、冷拔、深冲弯曲、翻边折叠等成形,而且具有良好的强度、塑性、韧性和低温性能。

1.2 化学成分

SUS316L不锈钢化学成分如表1所示。

1.3 力学性能

力学性能对材料拉深特性影响较大,一般主要与屈服强度、抗拉强度、延伸率、硬度等有关。经查阅资料,SUS316L力学性能如表2所示。

表2 SUS316L不锈钢力学性能

1.4 拉深特性

经过加工验证,SUS316L不锈钢在拉深过程中容易产生破损等缺陷,分析其主要原因如下。

(1)加工硬化严重,变形抗力大。加工过程中为了防止起皱,只能加大压边力,致使摩擦阻力增大,从而增加了拉深力。

(2)由于SUS316L不锈钢延伸率小,流动性差,拉深过程中零件底部转角处及R角处变形严重,易产生褶皱、开裂缺陷。

(3)由于不锈钢导热系数低,剧烈的摩擦升温易使材料烧伤、粘模,使用一般材料的模具易在拉深凹模圆角和竖壁交界处产生粘结瘤,影响零件表面质量和模具使用寿命。

(4)拉深变形量大的部位(如底部转角处)由于剧烈的变形硬化而产生较大的残余应力,拉深后如不及时切边或退火,可能造成裂纹而使零件报废。

2 拉深参数计算及其优化

2.1 罩壳基本情况

某型号继电器罩壳零件如图1所示,材料为SUS316L不锈钢,厚度t=0.8 mm,其外形尺寸为33.8 mm×9.4 mm×22 mm,r底=r侧=R0.5 mm,根据图纸计算得出未变薄前拉深高度H0=0.6×22/0.8=16 mm,加上端面平整预留切边余量,变薄拉深前零件高度H取19 mm。由于不锈钢较低的可拉深性及该罩壳零件较大的长宽比,且该材料在公司首次用作继电器罩壳进行拉深成形,属于常规材料的不常规加工方法,同时继电器罩壳不仅尺寸精度要求高,且外观质量要求也较高:零件侧面变薄拉深、平整,底部平面度不大于0.1 mm,转角处无明显拉深痕等。这需要在模具设计前做好技术准备,保证一次成形合格零件,降低模具返修成本并缩短零件成形周期。

图1 罩壳零件

2.2 罩壳拉深变形特性

罩壳属于盒形件,盒形件的拉深变形与直壁圆筒件既有相同之处,也有不同的地方,其零件直边区成形不是简单弯曲,还受到横向压缩、纵向拉深,越靠近圆角区变形越大。转角处的横向压缩变形和纵向拉深变形比直边区小,但从拉深应力看,各部分的拉深应力分布不均匀,圆角区中间最大,向两侧直边区逐渐减小,这使拉深合格零件的难度更大。盒形件的变形区主要在圆角区,该区域的应力、应变状态与圆筒形件相同,但盒形件的直边区和圆角区的变形不均匀,径向拉应力、切向压应力沿凹模的分布为:圆角区较大,直边区较小,最大值在角平分线处,所以零件在圆角区容易出现拉深凹痕,甚至开裂缺陷。

2.3 拉深工艺分析

由罩壳拉深变形特点分析,结合SUS316L不锈钢材料特性及罩壳长宽比(33.8/9.4=3.6)可知,该零件底部圆角区处的形变和应力较大,成形时加工硬化剧烈,同时材料温度变化大,而不锈钢的导热性较差,高温高压使材料与模板粘连,形成粘结瘤,影响罩壳的表面质量,甚至使模具失效。

经初步判断,该罩壳应经过多次拉深方可成形,且其落料毛坯外形应为椭圆形。根据t/B×100=0.8/9.4×100=8.5,H/B=19/9.4=2,查阅资料得知该罩壳需进行3次拉深才能达到尺寸要求。

零件侧壁厚度小于底部厚度,最后一道工序为变薄拉深,根据减薄系数计算公式:

通过查看不锈钢零件末次减薄系数可知,该罩壳需要3次拉深成形至尺寸要求,为便于材料的拉深成形,在每次拉深前对材料进行退火,故该罩壳拉深工艺为:落料拉深→除油→退火→第二次拉深→除油→退火→变薄拉深。

2.4 落料毛坯计算

罩壳的毛坯尺寸计算如下。

相对厚度:t/B×100=0.8/9.4×100=8.5>2。

毛坯直径:

由于r侧=r底,代入数据计算得D=φ31.6 mm。

毛坯长度尺寸:L=D+(A-B)=30.9+(33.8-9.4)=56 mm。

工序比例系数:X=(K-B)/(L-A)=(38.7-9.4)/(55.3-33.8)=1.36。

2.5 各参数调整及优化

用等体积法验证毛坯尺寸,根据L=56 mm和K=43.1 mm绘制椭圆形毛坯,面积为1 895.7 mm2,则落料毛坯体积V落料=1 895.7×0.8=1 516.6 mm3。经过计算零件体积约为:V零件=1 394.6 mm3,体积有所差异,由于零件理论计算拉深高度H=19 mm,有一定的修边余量,该零件毛坯尺寸正确,但为防止零件四角处过高,材料堆积严重,使底部转角处开裂,可适当调整零件毛坯外形尺寸,使落料毛坯体积与零件体积近似相等。

对于盒形件罩壳的多次拉深,由于长宽不相等,长边中心与转角中心的变形区内拉深变形差别较大,且随着长宽比的加大,这种差别会越来越大。故为了保证罩壳顺利拉深成形,必须遵循均匀变形原则。

罩壳成形过程中要求变薄,外形平整光亮。根据经验,较小的拉深工序间距,材料流动及变形相对较小,故为了得到较好的转角处拉深成形质量,可将转角处的工序间距按宽度方向工序间距的40%~60%进行调整。考虑该罩壳零件长宽比为3.6,将变薄拉深与第二道拉深之间的工序间距离调整为0.8 mm。由于罩壳的变形难点在底部圆角区域,容易堆积料,增大拉深阻力,适当减小圆角转角处的间隙值,调整变薄拉深与二次拉深之间的距离至0.58 mm。第二次拉深工序与落料拉深工序之间的距离为1.77 mm,使材料在拉深过程中更容易流动,减轻底部圆角区域的变形量,降低该区域的拉深应力,避免开裂等缺陷产生。不锈钢材料拉深调整后各工序尺寸如图2所示。

图2 不锈钢材料拉深调整后各工序尺寸

为保证零件成形后底部的平面度,减小转角R区域材料的流动,避免拉深裂纹产生等,将变薄拉深和第二次拉深以及落料拉深的底部直线段间距保持0.2 mm。由以上计算调整及改进,各工序拉深高度形状及尺寸如图3所示。

图3 各工序拉深尺寸

3 模具设计改进及优化

3.1 拉深模材料选择

拉深模工作部位直接与不锈钢材料接触并使其发生变形,拉深模结构、材质和加工质量都直接影响拉深后不锈钢零件的成形质量、生产效率和拉深模使用寿命等,所以拉深模工作部位必须具备足够的硬度和耐磨性,凸模和凹模应有合理的间隙,且其表面粗糙度应满足材料流动,减小材料流动阻力。

根据拉深模的材料要求,考虑罩壳不锈钢材料的难拉深性,结合车间生产加工及现有材料情况,凸模采用DC53,凹模成形部分使用钨钢,导向部分使用45号钢,如图4所示,通过铜焊接拼成组合凹模。

图4 拉深模凹模组合

3.2 拉深模改进及优化

落料拉深模采用复合模结构,为了保证拉深过程中材料流动均匀,将拉深间隙调整为1.1t,避免开裂缺陷产生。为了保证成形零件的表面质量及尺寸精度,避免底部转角处出现凹痕,在凹模口部设计一个斜面以保证材料在拉深过程中变形均匀,减少材料拉深应力,并加大凹模转角处过渡R角保证零件表面质量。将凹模口部加工成150°斜面,过渡R角放大为R4 mm,且将反面加工成斜度,以避免罩壳外形与模具零件过多滑动摩擦而造成零件表面拉伤、开裂及过多摩擦热量的产生。增大零件表面压强,避免材料与模板粘连,形成粘结瘤,如图5所示。

图5 凹模尺寸

变薄拉深模如图6所示,待成形零件正面放置,以保证材料变薄拉深及零件成形质量,凹模采用钨钢/45号钢组合,凹模成形部位使用钨钢材料,提升耐磨性及硬度,通过抛光保证成形部位表面粗糙度,从而保证成形零件表面光亮。

图6 变薄拉深模结构

3.3 拉深效果

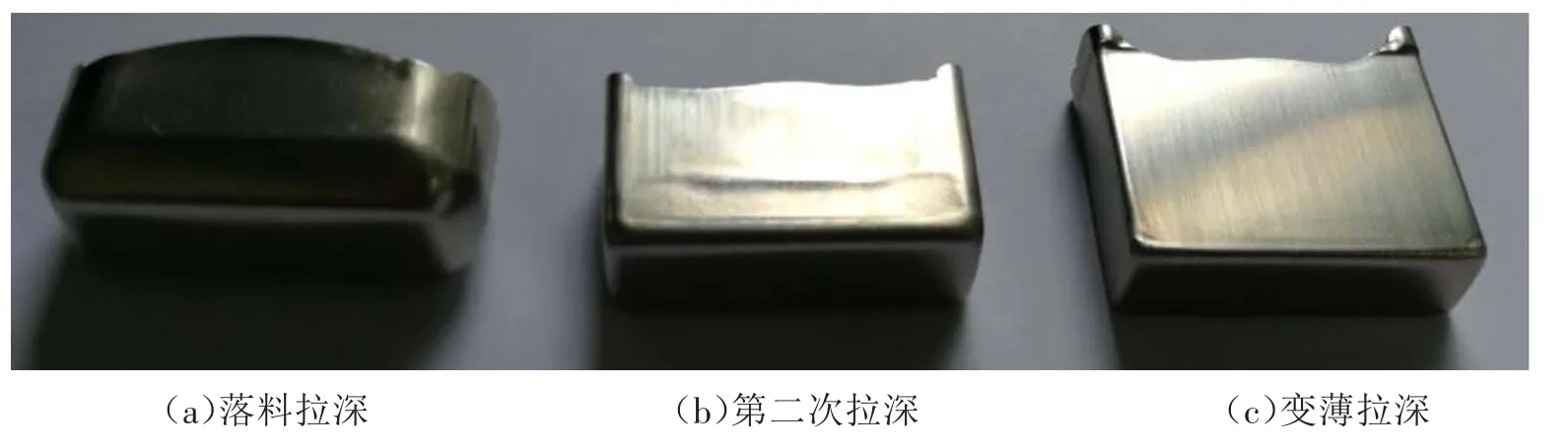

模具改进制造完成后,各工序拉深零件实物如图7所示。

图7 各工序拉深零件实物

从图7可以看出,落料拉深零件成形质量较好,由板料拉深至碗状后零件表面质量良好,无褶皱,零件4个转角处略低于零件其他部位,满足前期设计要求。第二次拉深后,零件由较大斜角拉深至直角,形变较大,零件下半部明显起皱,上半部较光亮,已有轻微变薄拉深现象,零件4个转角处未出现凹痕。变薄拉深后零件四周侧面表面光亮,拉深成形质量较好,尺寸满足设计要求,4个转角处也成形较好,但侧面转角与底部转角处出现凹痕,经过调整后该处凹痕不大,不影响使用。

生产200个零件后,模具零件无拉伤、粘结瘤现象,说明模具选材及模具结构优化良好。从变薄拉深后的零件看,最低处高度为23 mm,宽边高度较高,转角处高度达25.5 mm,说明需要进一步调整毛坯尺寸。经过分析,这主要是罩壳长宽比过大的原因,材料在转角处流动较慢,使宽度方向的材料无法流动至长度方向而产生堆积,致使宽边高度较高,这也可以解释二次拉深后零件长度方向上有轻微拉光变薄现象。由于该高度对拉深未产生影响,不进行修正调整。

4 结束语

通过对SUS316L不锈钢材料及其拉深特性分析,计算得出零件的毛坯尺寸,并根据罩壳细长深的结构特点,通过等体积法修正毛坯尺寸,减少4个转角处毛坯材料,避免转角处材料堆积和圆角区拉深应力增大,减小零件开裂风险。通过分析罩壳拉深工艺,并根据罩壳结构特点、尺寸精度及表面质量要求,调整工序间转角间隙值,选择合适的模具材料及模具结构,延长了模具使用寿命。通过调整落料拉深模间隙,改进变薄拉深模凹模及过渡圆角,成形了满足要求的罩壳零件,为后续解决继电器铜罩壳电镀问题而改用不锈钢材料积累了经验和提供了技术支撑。