基于成型7系硬铝合金的模具结构研究

王 强,黎 晓,董晶飞,朱 珠,李耀成,李英嘉,张乐乐

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

0 引 言

7系铝合金具有高强度、低密度和良好的工艺性能,被广泛应用于航空航天、交通运输和军事装备等领域。由于7系铝合金的强度高,挤压、热处理和机械加工等工艺都较复杂,其特殊制件的生产难度较大,生产加工技术研究在国际铝合金挤压技术领域尤为重要,尤其是在7系铝合金挤压模的制造技术与结构设计研发领域。随着航空航天与轨道交通等事业的快速发展,对于这些领域的7系铝合金产品需求形成了庞大的市场,发展前景广阔[1-3]。

7系铝合金属于Al-Zn-Mg系列合金,Zn、Mg为主要合金元素,有时还加入少量Cu、Mn、Cr、Ti等元素起强化和抗腐蚀作用[4,5]。7系铝合金属于高强度硬铝合金,热挤压时在模具内流动性差,容易产生较大的挤压力以至于成型制件出现缺陷、成型不足甚至堵模的情况,同时7系铝合金制件在模具的融合口位置易出现焊合不良、局部晶粒粗大及表面组织分布不均等问题,导致在挤压生产时对模具结构的要求更高,否则制件成型质量、模具使用寿命、生产成本以及生产效率等都难以得到保证。

7系铝合金的挤压模设计和成型制件质量控制等关键问题迫切需要优化改良,而优化的挤压模设计方法来源于对挤压过程中剧烈变形下材料的硬化机理、变形方式、流动规律、工艺参数以及制件缺陷等的认识。因此,现通过研究7系铝合金材料的硬化机理、材料分类、成型制件缺陷以及模具结构等,提出模具设计的优化方案,为7系铝合金挤压模的优化设计提供理论支撑。

1 7系铝合金的硬化机理及分类

7系铝合金主要化学成分如表1所示,其强化相主要是η(MgZn2)相和T(Al2Mg3Zn3)相。η相和T相高温时溶解于α固溶体(Fe3C),冷却到低温后产生强烈的时效强化效应,使合金硬度提高。加入Cu可改善合金的抗应力腐蚀性能,形成的S(Al2CuMg)相和θ(CuAl2)相起补充强化作用,另外还可以提高沉淀强化相的弥散度,消除晶界网状脆性相,改善晶界腐蚀倾向[6-8]。

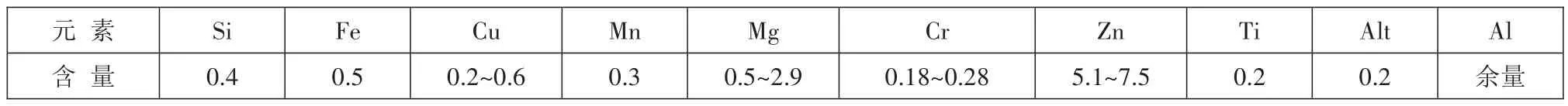

表1 7系铝合金化学成分 质量分数

常用的工业7系铝合金根据其合金元素含量和抗拉强度不同可分为四大类。

(1)第一类合金的典型代表为7003铝合金,属于低Mg型7系铝合金,Mg含量在0.5%~1.0%,Cu含量约为0.2%,由于Mg含量较低,由MgZn2引起的强化效应较弱,抗拉强度较低,T5状态(由高温成型过程冷却后人工时效的状态)下抗拉强度在315 MPa以上,延伸率为10%~12%。

(2)第二类合金的典型代表为7005/7004铝合金,属于高Mg型7系铝合金,Mg含量在1.0%~1.8%,由于Mg含量的增加,由MgZn2引起的强化效果增强,T6状态(固溶热处理后人工时效的状态)下抗拉强度在370 MPa以上,但塑性有所下降,延伸率仅为10%左右。

(3)第三类合金的典型代表为7050/7075铝合金,属于高Mg高Cu型7系铝合金,Mg含量在1.9%~2.6%,Cu含量在1.2%~2.6%,由于Mg和Cu的含量高,S(Al2CuMg)相和θ(CuAl2)相的强化作用增强,起主导强化作用,使合金的强化效果显著,T6和T7(固溶热处理后进行过时效的状态)状态下抗拉强度在550 MPa以上,但延伸率低于10%。

(4)第四类合金的典型代表为7001铝合金,属于高Zn高Mg高Cu型7系铝合金,Mg含量在2.2%~2.9%,Zn含量在6.8%~7.5%,Cu含量在1.2%~2.0%,由于Mg、Zn和Cu的含量高,使多种强化相并存,合金的强化效果达到最高,T6状态下抗拉强度在650 MPa以上。

工业上常用于挤压生产的7系铝合金包括7003、7005、7020和7N01。其中7003的抗拉强度在315 MPa,属于可挤压型常规硬铝合金,挤压时金属流动较困难,需要型材具有一定的壁厚。7005、7020和7N01的抗拉强度更高,一般情况下用于挤压大壁厚型材或管材和棒材。

2 7系铝合金挤压制件的典型缺陷

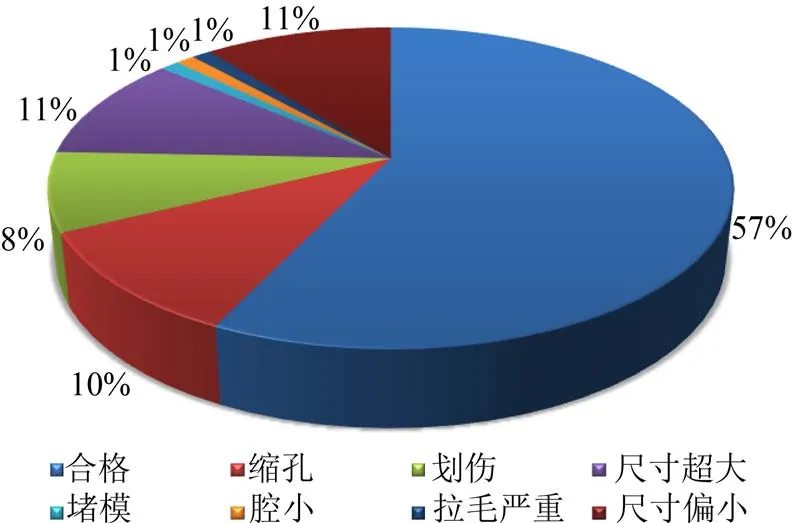

以7003铝合金挤压型材为例,热处理状态为T6,统计其由于不同的缺陷或挤压问题导致卸模维修的比例,如图1所示。该型材挤压生产期间总计卸模57次,大致可以分为7类,其中成型制件尺寸问题为卸模的主要原因,占据61.52%,尤其是尺寸偏小问题。其次是型材的缩孔和划伤问题,因此在7系铝合金挤压时最应注意这三类问题。

图1 7系铝合金制件缺陷统计

(1)尺寸问题是指制件在拉深校直之后,经过质检测量其实际尺寸小于图纸要求的最小偏差,7系铝合金大部分制件一般要求在T6状态下供货。由于固溶处理需要加热至高温后迅速冷却,对冷却速率的要求较高,一般情况下冷却方式为水冷、水雾冷却或强风冷却。强冷条件下,厚度较薄的型材会发生变形,特别是存在开口的型材,导致制件的平面度和尺寸难以达到要求。

(2)划伤是型材与模具零件之间或型材相互之间相接触或摩擦产生的伤痕,其特征为沿挤压方向平行的直线,形成连续或半连续的沟状伤痕[9]。

(3)缩孔是铸锭表面层和附着于挤压筒内的污物或润滑剂等,在挤压后期流入制件内部所形成的缺陷。缩孔主要位于挤压制件尾端,是严重破坏金属组织连续性的缺陷。铝合金正向挤压制件多表现为环形缩孔,反向挤压制件多表现为中心漏斗状(空穴)缩孔。因为缩孔是内部缺陷,所以采用低倍试片腐蚀后观察其断面才可发现[10]。

3 7系铝合金模具结构研究

7系铝合金由于强度较高、流动性较差,模具设计时需要针对该特点设计相应的结构,以改善合金在模具内的流动性和成型性。现采用CAD和Solid-Works设计软件,从二维平面设计和三维建模2个角度展示优化前后的模具结构设计。

3.1 制件尺寸问题

7系铝合金制件在热处理后易变形且尺寸偏小,因此在模具设计时应针对变形的尺寸进行预处理。制件变形包含2个方面:①对于存在壁厚差的制件,冷却时由于壁厚不同,冷却速度存在差异,壁厚薄的部位冷却快,壁厚厚的部位冷却慢,导致制件出现变形,因此模具设计时需对壁厚薄的模孔部位进行预变形,即调整模孔的放量大小、凹凸程度以及平面度,使出料时在预变形的基础上抵消热处理后的变形;②在强冷的作用下制件发生变形而尺寸变小,针对该问题可以在模具设计时加大模孔的放量,在原有的放量基础上增加0.2%~0.6%,使模孔有更充分的弹性变形空间,且制件变形后的尺寸公差也能得以保证。

3.2 制件缩孔问题

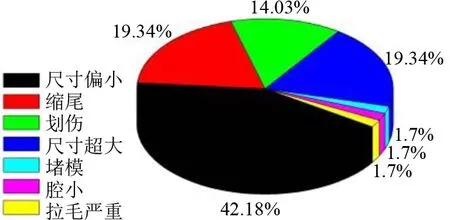

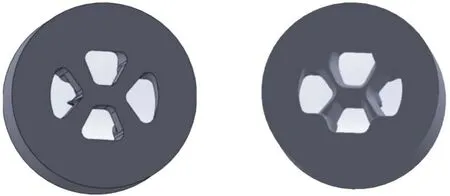

7系铝合金在截面壁厚较厚的情况下,挤压后期模具内易出现供料不足,从而产生缩孔缺陷。为了降低大壁厚制件缩孔缺陷,模具零件加工时可将焊合室加工成锥度斜面,使焊合室内形成一个可自然流动的角度,材料可以更顺畅地向模孔移动,进而减缓挤压结束时变形区模具芯部的金属供应不足,达到减少缩孔缺陷的目的。模具结构设计如图2和图3所示。

图2 模具二维结构

图3 模具三维结构

该模具设计可以改善厚壁厚制件的缩孔现象,但由于焊合室为锥度斜面,使焊合室内部流动金属的压力增大,导致模具受到的挤压力增大,模具易损坏或堵模,因此在模具设计时还应考虑模具所能承受挤压力的峰值。焊合室的锥面角度不宜过大,25°左右即可,并尽量降低挤压速度和适当提高材料温度以降低挤压力。

3.3 7系铝合金堵模问题

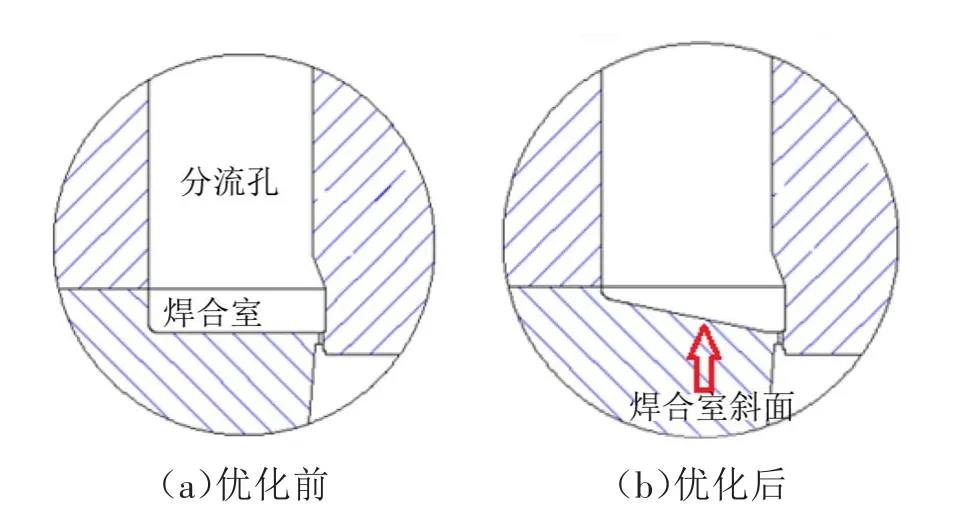

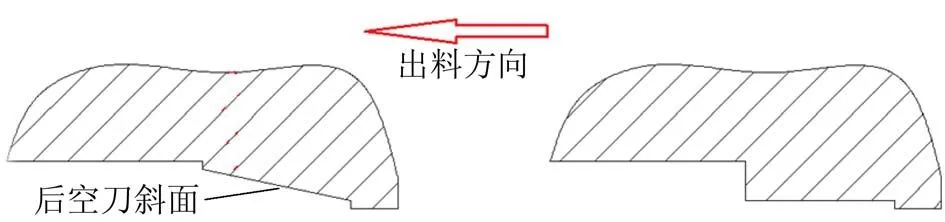

由于7系铝合金强度较高,在铝棒与模具零件接触处及模具入料口处材料流动困难,挤压力较大,设计不合理易造成堵模或导致模具分流桥开裂直接报废。因此模具入料口处应尽量促进金属的流动,如在入料口处设计促流角、入料口整体下沉或入料口处的分流桥设计成圆角形,如图4和图5所示。

图4 模具入料口优化二维结构

图5 模具入料口优化三维结构

模具入料口处设计15°(或10°)的促流角,使其成为斜面,提高金属流动性,同时在保证分流桥整体的强度下适当减小水滴角度,这种方法可以增大分流孔内部的容积,使分流孔内的合金流动性增强,能更好地在焊合室内汇聚,减小焊合线和挤压力。

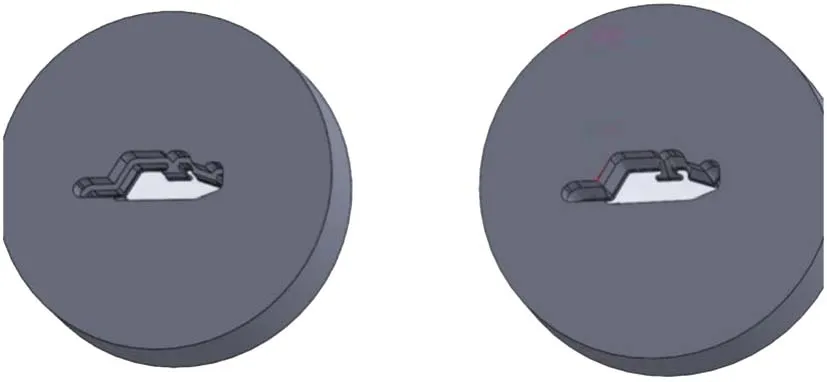

3.4 制件刮料问题

7系铝合金的制件截面壁厚较厚,最小为2 mm以上,部分截面壁厚达到3~4 mm以上。制件壁厚较厚时模孔弹性变形增大,在出料时制件易与空刀接触造成刮料。因此将工作带后的空刀设计一定斜面,以防止制件与空刀接触而造成表面划伤,该模具空刀处设计了12°斜面,如图6和图7所示。

图6 模具出料口空刀处优化二维结构

图7 模具出料口空刀处优化三维结构

3.5 模具研发后制件数据

该模具经过研发,后续生产材质仍为7003,热处理状态为T6,在整个生产周期中,由于模具结构进行了优化,未出现损坏而卸模现象。因制件尺寸问题而卸模的比例大幅降低。缩孔和划伤问题改善显著,制件合格率提高至57%,如图8所示。

图8 7系铝合金模具优化后制件缺陷统计

4 结束语

针对7系铝合金制件,从合金的硬化机理和流动规律入手,分析其在热挤压时产生缺陷的原因,并提出7系铝合金挤压模优化方法,得到如下结论。

(1)7系铝合金的强化相主要是η(MgZn2)相和T(Al2Mg3Zn3)相,常用的工业7系铝合金根据其合金元素含量和抗拉强度不同分为四大类,工业上常用于挤压生产的7系铝合金包括7003、7005、7020和7N01。

(2)尺寸问题是7系铝合金制件的主要缺陷,其次是缩孔和划伤以及堵模问题。

(3)针对7系铝合金制件的尺寸问题、缩孔、堵模以及制件刮料问题进行模具结构优化,提出了4种模具优化方案,不仅为7系铝合金设计提供了新思路,同时也延长了7系铝合金挤压模的使用寿命,并提高了制件的成品率。