汽车方向盘骨架成型工艺及压铸模设计

陈文勇,张 莉,黄岚霞

(1.柳州职业技术学院,广西 柳州 545036;2.桂林电器科学研究院有限公司,广西 桂林 541004)

0 引 言

目前汽车市场上对于不同定位的汽车采用了不同方向盘配置,分为普通方向盘、真皮方向盘、木质方向盘、多功能方向盘、运动方向盘等,主要根据汽车价格进行分类,但制作方向盘的材质基本相同。一般方向盘由方向盘骨架、方向盘包裹材料及其他部件[1-3]构成。

1 方向盘制造工艺

1.1 方向盘材料

方向盘骨架材料多为锌合金或铝合金,有些生产企业采用价格更便宜、质量更轻的镁合金,骨架采用压铸生产,少部分企业的骨架还在使用钢材钣金,结构复杂[4-6]。方向盘压铸模材料为铝镁合金,结构复杂,成型精度及表面质量要求较高。骨架压铸成型后固定在发泡机中,通过发泡包裹表面,可获得最简单的方向盘。有些方向盘的木料用假木代替,假木一般采用PP、ABS等塑料注射成型[7-9]。

1.2 方向盘骨架成型工艺

方向盘骨架的成型方式包括碳钢机加工成型、铝合金压铸成型、镁合金压铸成型。

(1)碳钢骨架。碳钢具有较高的强度、硬度和良好的韧性,在汽车方向盘的应用上一直占据主导地位,但碳钢硬度较高决定了其难以用单纯的压力加工等方法成形[10,11]。

(2)铝合金骨架。铝合金骨架减震系数较小,减震性能差[12],铝合金压铸成型工艺中,汽车方向盘使用材质有:A380、A360、ADC12、ADC14、LM22、LM24、AC-46100、AlSi9Cu3。制造工艺方式为:压铸→修整→抛丸→精加工→钝化→包装,使用冷室压铸机800T或DCC800T。

(3)镁合金骨架。镁合金骨架比重轻,衰减系数高,具有良好的减震、吸噪及阻尼性能,能降低路面对控制系统的震动,保证驾驶员安全,目前国内高档车型普遍使用镁合金方向盘,但成本较高[12]。3种材质性能对比如表1所示。

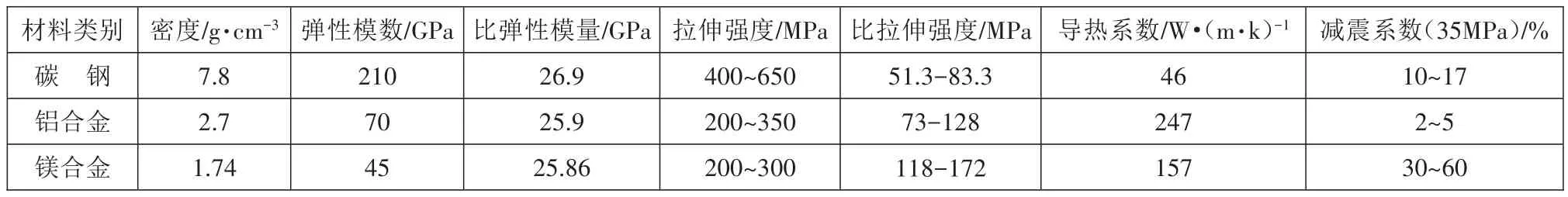

表1 材料性能对比

2 方向盘骨架镁合金压铸成型

2.1 方向盘骨架零件及成型工艺

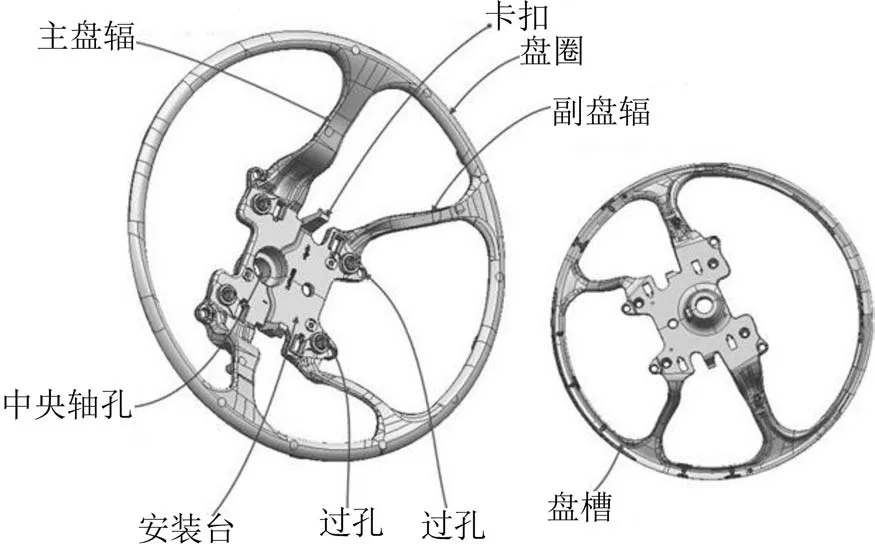

某车型的方向盘骨架结构如图1所示,方向盘盘圈与安装台通过4个盘辐连接(2个主盘辐与2个副盘辐)。零件形状复杂部位主要在安装台,包括有中央轴孔、多个螺钉过孔及2个卡扣。

图1 方向盘骨架零件

方向盘骨架二维结构如图2所示,平均壁厚为3.5 mm,最厚处壁厚为6.5 mm,最薄处壁厚为2.5 mm。盘圈最大外沿尺寸为φ380 mm,总高度为129 mm,中央孔直径为φ22 mm;安装台尺寸为88 mm×127 mm,铸件尺寸精度为IT9级,最小拔模角2°。AM60合金技术性能满足方向盘的使用性能,铸件结构有利于金属液的填充,壁厚、盘圈与安装台的连接方式、安装台结构等均能满足压铸工艺要求;模具设计时,合理设计成型零件能使成型的铸件达到尺寸精度及表面技术要求。

图2 铸件结构

方向盘主要承受因扭转而产生的交变应力,根据方向盘力学性能试验标准要求,静扭破坏力矩应大于300 N·m。,采用AM60合金压铸成型时,其成型技术主要包括镁合金熔化及保护、压铸设计、工艺过程控制、承力零部件的后续热处理等。

方向盘骨架压铸材料拟采用AM60镁合金,属于Mg-Al-Mn系列合金,除高强度及优良铸造性能外,更有卓越的延伸性和能量吸收特型,目前常采用热室压铸、冷室压铸、触变成型。国内方向盘骨架生产企业大部分采用压铸成型工艺,但由于方向盘骨架厚度较厚,需要的液压力大,保压时间长,所以方向盘骨架采用冷室压铸机成型。

2.2 成型方案

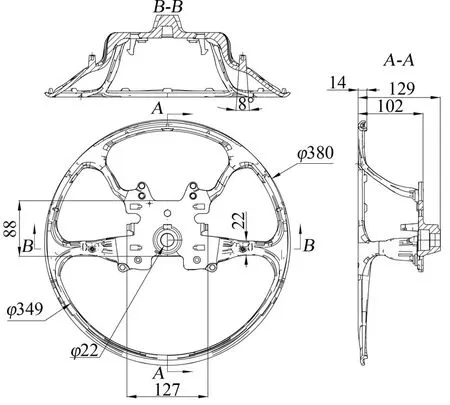

(1)分型面选择。结合铸件的形状特点,模具拟采用1模1腔布局方式,分型线选用铸件的最大外沿轮廓线,设置图3所示的PL主分型面。选择PL面作为主分型面的原因:①铸件不能在定模模腔内产生粘滞,使铸件留在动模;②简化压铸模结构,保证铸件表面美观,降低外观面的修整难度。

图3 分型设计

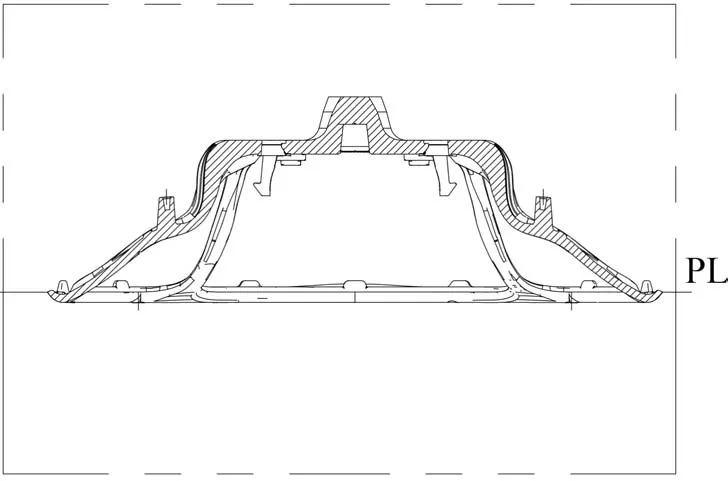

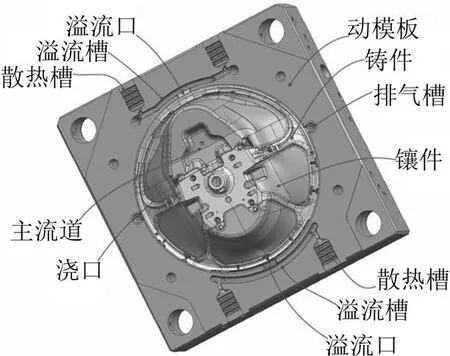

(2)浇注系统。根据铸件结构特点、几何形状、型腔排气条件等工艺因素,结合所选压铸机,对直浇道、横浇道以及内浇口的位置、形式、尺寸、导流方向、排溢系统的设置等进行综合考虑,开设图4所示的浇注系统。内浇口的位置和形式是决定金属液的填充效果和压铸件质量的重要因素,浇注采用单浇口进行浇注,设置于安装台一侧,主流道设置于型芯中央部位的凸台上。盘圈利用4条盘辐进行延伸浇注,盘圈前后侧设置2处溢流口,并相应地设置2条溢流槽及4个散热槽。

图4 浇注系统

3 模具设计

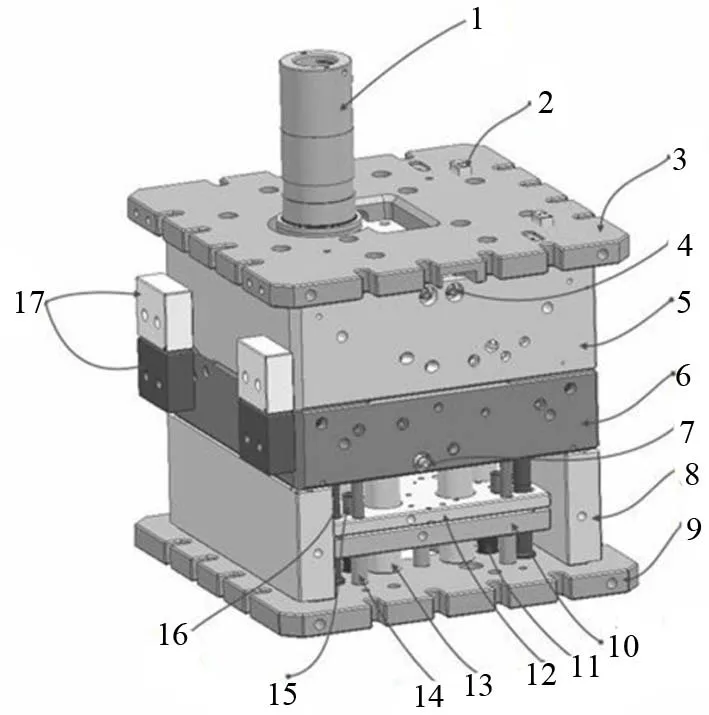

模具结构及安装如图5、图6所示,型腔、型芯直接在定模板5、动模板6上加工,针对局部区域冷却和排气的需要设置成型镶件。模具型腔的侧壁厚度留60 mm,支承板厚度≥55 mm,在此基础上确定型腔板、动模板、动模座板、定模座板的尺寸及主要成型零件的结构与尺寸。

图5 模具结构

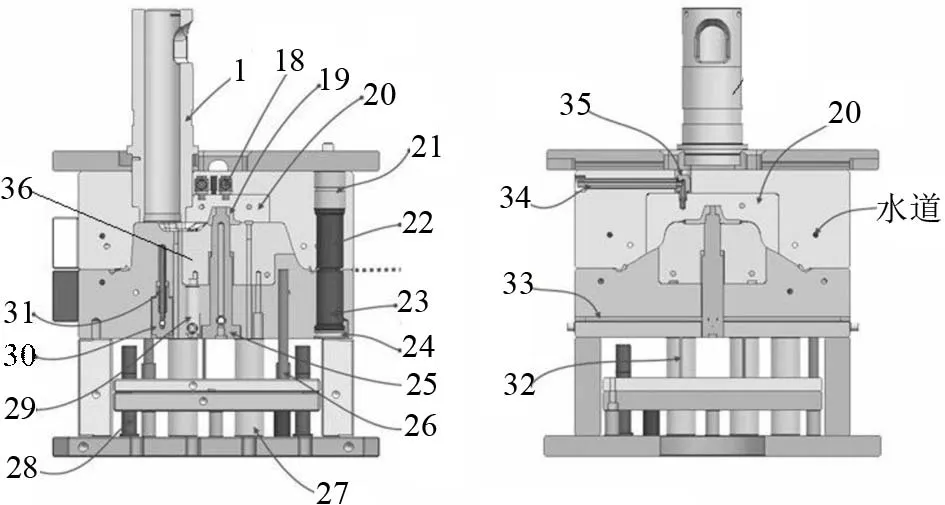

模具使用4根圆柱形导柱导向,分别设置于模架四角,导柱直径为φ75 mm,其上、下分别设置有导套垫套21、导柱垫套24以便于导向高度调整。成型镶件通过螺钉固定,如型腔板镶件20、型芯镶件36等。定模板5、动模板6、型腔板镶件20、型芯镶件36材料采用合金钢8407,硬度为180 HB。

模具温度调节采用水冷方式,布置冷却或加热管道的位置如图6所示,型腔的冷却包括2个部分:①定模板5直接开设水路进行冷却;②型腔板镶件20由换向阀35、外接管道18等引入冷却水进行冷却。型芯的冷却包括3个部分:①动模板6直接开设水路进行冷却;②压室1的正下方设置运水细管和点式水路进行冷却;③型芯镶件36的中央部位使用点式冷水井25进行冷却。

铸件脱模采用推杆+推板推出,在确定推出部位和复位杆位置及尺寸后,推出机构设置如图6所示,推板10由推杆11推动其上的推杆32将铸件从动模型芯上推出。动模板6下方增设多根支撑柱27,推板10由推板导柱28进行运动导向。

图6 模具安装

模具在装配前要清点浇口套、推杆、型芯等压铸模备件,做好标识并分类存放;要注意吊环螺钉不能有裂纹,其与压铸模联接必须牢固。压铸模工作后,对其进行保养:①清理压铸模(包括型腔板、型芯、排气系统等)上镁(铜或锌)屑、污垢物,保证压铸模清洁和排气通畅;②压铸模每经过1万模次左右的生产后,用除垢剂清除压铸模冷却水道的水垢,保证水流通畅。

4 结束语

分析了方向盘骨架的结构,并阐述了其成型方式,分别对比了采用碳钢、铝合金及镁合金进行压铸成型的特点。结果表明,采用的M60镁合金材料最适合于该铸件的压铸成型。基于铸件的结构特征及AM60镁合金材料特点,设计了1模1腔压铸模,模具浇注系统开设于安装台侧边,利用方向盘的4条盘辐做延伸流道对盘圈进行浇注;浇注末端设置了4处排气通道和4个风琴散热槽,铸件的脱模使用推杆推出。模具的动模板须设置支撑柱以增强模具结构强度。实践证明,该模具分型布置合理,结构简单,有较好的参考意义。