板式液压成形技术在汽车轻量化中的应用

崔礼春,黄顶社,徐迎强,赵烈伟,张国兵

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

0 引 言

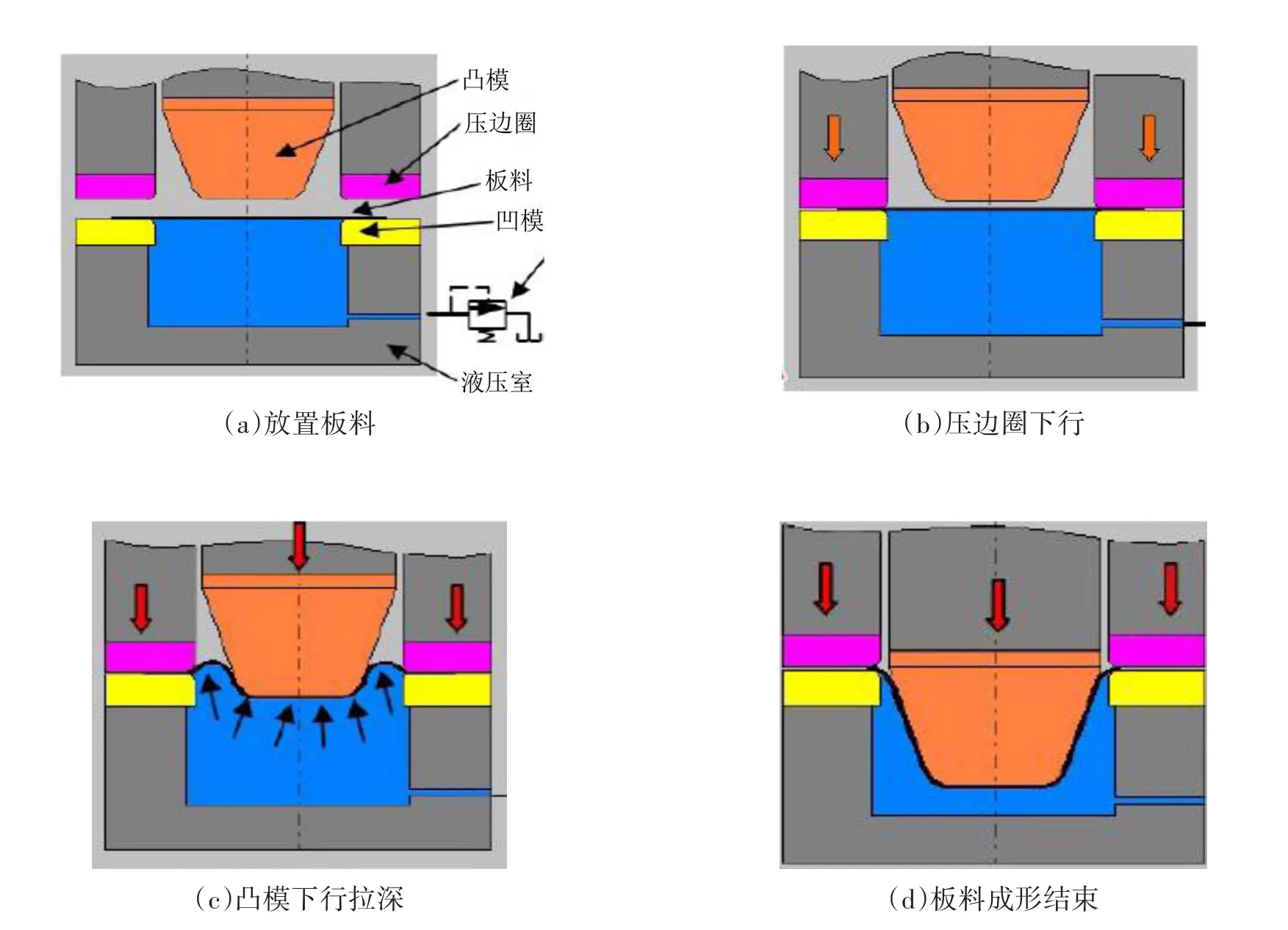

为了降低汽车油耗,减少环境恶化,节约能源,增强汽车性能,在汽车制造工业中应用轻量化技术意义重大,因此采用轻量化材料势在必行。板式液压成形是指以高压液体为传力介质,代替刚性的凹模或凸模,使坯料在传力介质的压力作用下贴合凸模或凹模成形的一种柔性制造工艺,成形过程如图1所示。该工艺在铝合金等轻金属板材成形方面具有独特的技术优势:①提升成形极限;②表面与柔性介质接触,成形的零件表面质量高。

图1 板式液压成形过程

1 工艺分析

1.1 工艺规划

液压成形工艺如图2所示,包括液压成形、修边冲孔、翻边及包边工序,其中液压成形可采用液体代替凸模或凹模,如代替凸模,冲压方向与普通拉深相反,因此后工序的修边整形需要借助工装或辅具旋转180°。

1.2 CAE分析

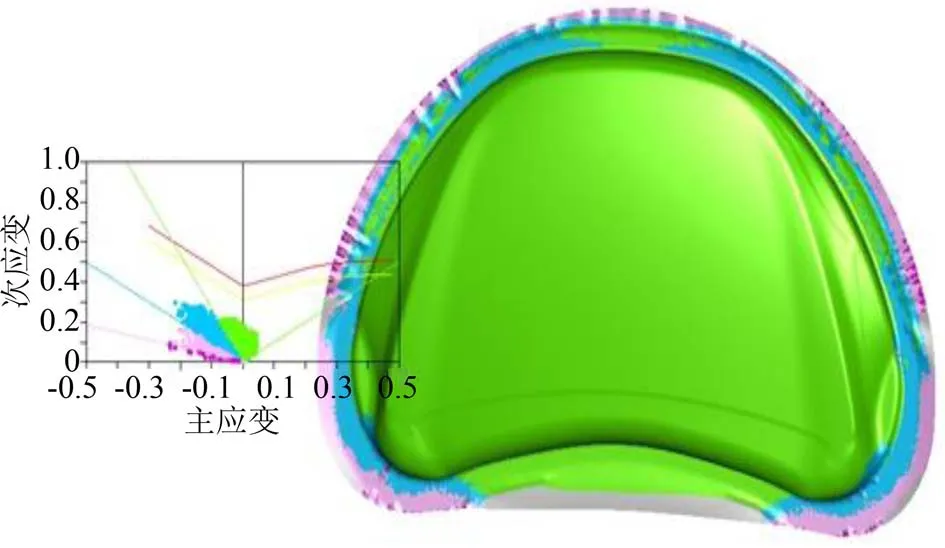

当前主流分析软件AutoForm及DynaForm均提供了板式液压成形的仿真分析功能,且与普通拉深CAE分析近似,CAE参数设计如图3所示,顶盖外板CAE分析结果如图4所示。

图4 顶盖外板CAE分析结果

1.3 工艺设计

(1)分模线设计。代替凹模形式,压边圈设计时分模线需外延,否则会造成液压反胀时聚料,后期无法拉开而产生缺陷,如图5所示。

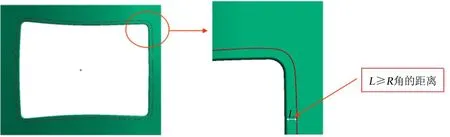

(2)压料面设计。拉深筋中心线与分模线之间的距离加大,比普通拉深距离加大一个R角的距离,否则会造成压料面不足,无法控制板料流动,如图6所示。

图6 压料面增加

(3)液压力分析。过小的液压力不能使板料贴紧凸模底部,无法形成良好的摩擦保持效果而造成凸模底部坯料过度减薄,但过大的液压力则会使法兰区材料向液压室凹模圆角处流动,造成凹模圆角和悬空区直壁段的过度减薄,不利于成形。因此需经CAE仿真分析,选择最优液压力,发动机盖内板CAE仿真分析如图7所示。

图7 CAE仿真分析

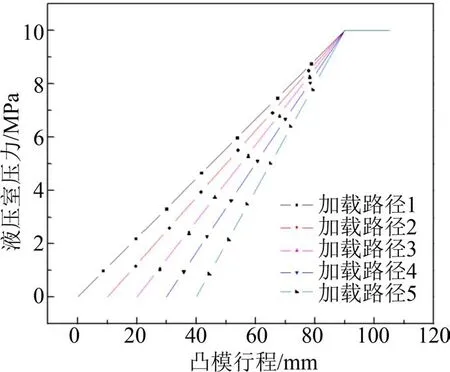

(4)加载路径规划。根据凸模行程,设计图8所示的5种液压室压力加载路径进行数值模拟,结果显示路径1、2、3最大减薄率过大,路径4、5的最大减薄率在控制范围内,如图9所示。

图8 加载路线

图9 加载路径与壁厚减薄率

破裂原因分析:路径1、2、3液压室压力加载过早,导致侧壁悬空区起皱和叠料后在凸模的挤压下发生破裂,如图10所示。凸模运动30~40 mm后进行液压加载较合理,此时板料已经进行了一定程度的拉深,然后加载液压力,有利于零件的成形。

图10 破裂原因分析

1.4 模具设计

刚柔耦合整形结构设计,由于成形小R角需要较大的液压室压强,对模具的密封性提出较高要求。为避免成形零件不到位,增加刚性凹模,成形到底时起整形作用,同时提高成形零件精度,如图11和图12所示。

图11 刚柔耦合整形结构设计

图12 刚柔耦合整形结构实物

2 管式液压在汽车零件上的应用

现采用板材液压成形技术开发了铝合金发动机盖内外板和顶盖外板,如图13所示。通过CAE建模进行冲压成形性分析,如图14所示,并完成了工艺设计和模具结构设计,零件经多次装车,满足试验要求,达到精度指标,其中装配面公差为±0.5 mm,非装配面公差为±1.0 mm,搭接止口公差为±0.7 mm,零件实物如图15所示。

图13 板材液压成形零件

图14 发动机盖外板CAE分析

图15 零件实物

3 铝合金发动机盖外板开裂和贴模度问题解决

3.1 问题描述

某铝合金发动机盖外板液压成形调试时一直存在开裂、贴模度不足的问题,无法进行小批量生产,如图16所示。

图16 开裂和贴模度不足问题

3.2 原因分析

(1)CAE模拟设置拉深筋,未考虑充液成形对密封性的特殊要求,导致该零件在没有拉深筋的位置密封性较差,液压压强一直达不到要求。

(2)液压加载曲线设置,本项目调试初期,液体压力采用被动加载式,即无加压泵,靠容积变化使液体压力上升,但由于模具密封性和铝板小特征成型压力较大,成形零件贴膜度不足,直接采用主动加压,成形初期阶段压力过大,导致成形零件外观面与凸模完全贴合,板料流动阻力过大,局部区域减薄过大开裂。

3.3 结果确认

通过调整模具零件研合率、增加拉深筋、确保模具密封性,液压室加载由被动增压更改为到底后液压室主动增压,如图17所示。该零件已批量生产,没有出现问题,得到如下结论:①建立CAE审查标准,铝板允许成形极限按17%、摩擦系数按0.17约束;②铝板较软,在相同的拉深筋下,其进料阻力相对钢板较小,需要另外建立知识库;③5×104kN双动压力机及目前开发的模具充液液压室为被动加载,无法达到理论要求的加载曲线,需要增加压强感应和溢流阀等。

图17 液压加载优化

4 结束语

为减轻汽车的整体质量,采用轻量化材料势在必行,而板式液压在铝合金等轻金属成形方面具有独特的技术优势,发展迅速。现以发动机盖内外板零件为例,分析了板式液压工艺规划、CAE分析、工艺设计及模具设计技术要点和调试方案。列举了板式液压成形技术应用项目,其零件经多次装车,满足试验要求,达到精度指标还分享了项目攻关经验,为后期项目开发提供指导。