BTM 铆接模具开裂技术研究与应用

牛雷闪,陈东海,乔云鹏

(格力电器股份有限公司,广东 珠海 519000)

1 异常现象及工作原理

以下以BTM 的设备进行无损铆接出现的典型异常为例分析常见的问题及改善思路;框架铆接生产过程中经常出现凸、凹模铆接 2~3 万次就异常开裂,使用寿命远远达不到20 万次以上的技术要求,并且经常出现铆点强度达不到轴向拉力1362-1842N,导致整机强度存在松脱质量隐患。

箱体铆接设备的工作原理为:铆接过程中被连接的钣金材料首先随着上模下行,板件接触下模后,气液增力缸推动凸模快速顶出,材料在下凹模内开始进行变形,凹模的模瓣外张,金属材料充分在凹模内进行“流动”形成圆形铆点锁合结构。

2 异常分析

2.1 贴合过程分析

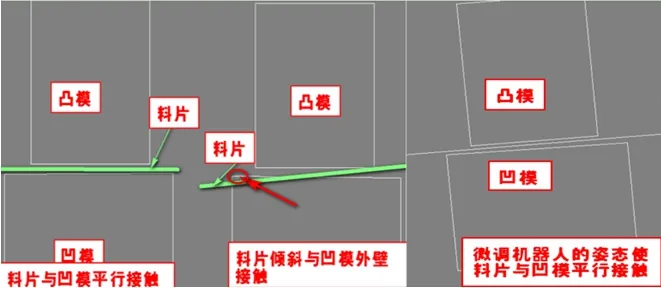

贴合过程为上模套与钣金材贴合靠紧,在反复试压观察中发现凹模与板材为斜向冲压,板材料片与凹模斜向接触。示意图如图1 所示。

图1

通过检查来料上机对比观察来料都有此1-2 度倾角,为钣金折弯无法保证都折弯90 度导致,与铆接贴合时的示意图模拟符合,针对拆卸下来的凹模,如图2 所示,用放大镜观察凹模的外壁边缘开裂,裂纹由外向内,判断为凹模此点外壁受外面挤压开裂,针对此进行模拟,发现当进行铆接时模与来料接触时有倾斜角,就会造成来料对凹模一侧的外壁进行挤压,导致凹模外壁此点长期受力不均。进而导致凹模外圈开裂。

图2

2.2 冲压过程分析

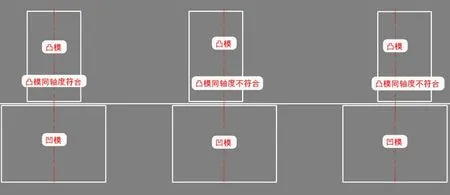

冲压过程中凸模在气液增力缸推动下,快速顶出,材料在下凹模内开始进行变形。冲压过程中的凸凹模状态模拟如下图3、图4。

图3

图4

通过对比铆接凸模、凹模的开裂情况进行分析。

图5

图6

从凸模的裂纹面宏观观察,放入放大镜下观察凸模的顶端边缘点裂纹由外边缘向内扩散,分析凸模受力不均导致此点(图5、图6 所示)冲击导致开裂,反查铆接冲压过程,用检测工具检测,发现凸模冲压过程中与凹模不垂直。根据模拟凸模与凹模不垂直的时,就会出现凸模顶端面受力不均,进而导致凸模边缘点开裂。

从凹模的内花瓣裂纹面观察,凹模的内圈花瓣开裂,此种情况原因主要是花瓣使用次数已达上限疲劳断裂,其次花瓣为不正常外力破坏。经过反查使用次数和用检测工具检查,使用次数在上限下达标,检查凸模与凹模的同轴度不达标,凸模偏向一边-0.3MM,导致凸模每次下压都挤压花瓣,锁定是凸模与凹模同轴度不达标导致。

3 结论及改善措施

BTM 铆接设备凸模、凹模具开裂与凸模、凹模的安装有很大关系,凸模与凹模的必须垂直安装,凸模与凹模必须有很好的同轴度,板料要平行凹模。制作凸凹模快速对中工装快速检测。如下图7、图8。

图8

精密设备的正常运转与规范操作和调试有很大关系,通过简单的备件更换往往会掩盖使用中存在的问题,造成生产成本的极大浪费,通过多角度深入分析,有助于现场问题的识别及改善。