修形内斜齿轮成形磨削砂轮廓形优化研究

任小中,李昊凯,苏建新,李志方

(1.河南科技大学机电工程学院,河南 洛阳 471003;2.河南省机械装备先进制造河南省协同创新中心,河南 洛阳 471003)

1 引言

行星齿轮传动因其承载能力大、传动效率高等特点,现已广泛应用于化工、汽车、飞机等多个领域[1-2]。实际情况表明,内斜齿轮行星传动运动误差比内直齿轮的运动误差小[3],因此内斜齿轮传动取代内直齿轮传动将成为一种潮流。

大量的实验和理论分析表明,齿面经过修形可有效改善载荷分布,降低噪声。国内对修形内斜齿轮成形磨削技术研究极少,国外则进行技术封锁,鉴于此对修形内斜齿轮成形磨削的研究具有重要的工程价值和研究意义。成形磨齿过程中,砂轮的廓形精度直接影响到最终齿轮的加工精度[4]。文献[5-6]对外斜齿轮磨削成形进行了研究分析,基于诱导法对磨削干涉进行了分析,并通过砂轮安装角和固定点位置对砂轮廓形进行了优化。文献[7]对内斜齿轮数控成形磨削中较难解决的磨削干涉问题进行了研究,用数值法模拟出所求砂轮的实际磨削齿形并与理论渐开线齿形作比较,以检验磨削是否干涉及砂轮半径和安装角的选取是否正确。文献[8]对渐开线螺旋齿轮的成形磨削方法进行了研究。文献[9]建立了RV减速机修形摆线轮成形磨削的数学模型。文献[10]以外斜齿轮为研究对象,提出了一种减少修形外斜齿轮齿形误差的砂轮廓形优化方法。在上述研究的基础上,利用啮合原理,建立修形内斜齿轮砂轮廓形数学模型,用二分逼近算法求解非线性方程得到砂轮廓形。基于空间坐标变化,反求了工件虚拟磨削齿形,通过数值模拟方法,对修形内斜齿轮和未修形内斜齿轮齿形误差进行了比较分析。

2 修形内斜齿轮磨削成形砂轮廓形求解数学模型

2.1 修形内斜齿轮渐开螺旋面方程数学模型

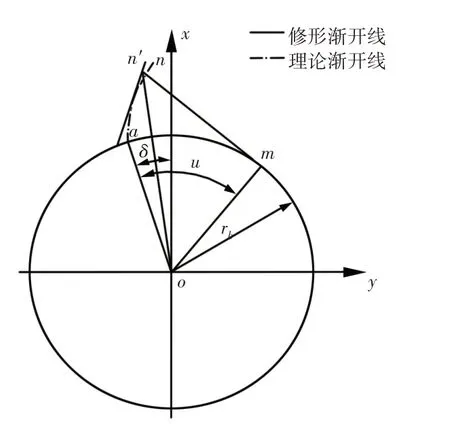

修形内斜齿轮成形磨削技术的研究重点在于根据修形内斜齿轮的端面廓形求解对应的砂轮廓形。修形内斜齿轮的渐开线端面齿形,如图1所示。定义ΔL为径向修形量并将修形函数简化为二阶抛物线曲线函数[11]:

图1 修形内斜齿轮端截形Fig.1 The Transverse Profile of Modified Internal Helical Gear

式中:L—每个给定点的展开长;L0—发生线长度;u—渐开线的展开角;ac—修形系数。标准内斜齿轮左齿面方程如下:

将标准内斜齿轮左齿面方程与式(1)联立得:

式中:rb—基圆半径;δ—x轴与oa的夹角,参变量为∠aom=u,p—螺旋参数;θ—端截形上任意一点n′绕z轴转过的角度。

2.2 修形内斜齿轮成形磨削建模与砂轮廓形的求解

修形内斜齿轮成形磨削示意图,如图2所示。其中,O-XY Z和O0-X0Y0Z0分别为齿轮和砂轮的位置坐标系,E为OO0的距离;砂轮轴线Y0与Z轴方向的夹角为∑;从齿轮坐标系转换到砂轮坐标系的转换矩阵用式(3)表示。

图2 内斜齿轮成形磨削示意图Fig.2 Internal Helical Gear Forming Grinding Schematic

其中,tanβb=rb∕p。求解此非线性方程的一系列数值解:根据齿轮参数及等误差原则选取参变量u;将u代入方程(9)并通过二分逼近法进行迭代求出θ,将对应的u与θ代入方程(4),求出的x0,y0,z0即为砂轮坐标点。

3 内斜齿轮工件端面截形求解数学模型

由磨削砂轮反算齿轮齿形的坐标系,如图3所示。O-XY Z和O0-X0Y0Z0分别为齿轮和砂轮坐标系,O0-XG0Y G0Z G0是砂轮初始位置处的坐标系,建立一辅助坐标系Oh-XhYhZh,其与齿轮坐标系平行且原点距离O-Oh为E,Z是齿轮轴线,Y0是砂轮轴线,Y0和Y G0重合,X、X0、Xh重合,Φ为砂轮转动的角度。

图3 砂轮反求工件坐标系Fig.3 Grinding wheel Reverse Workpiece Coordinate System

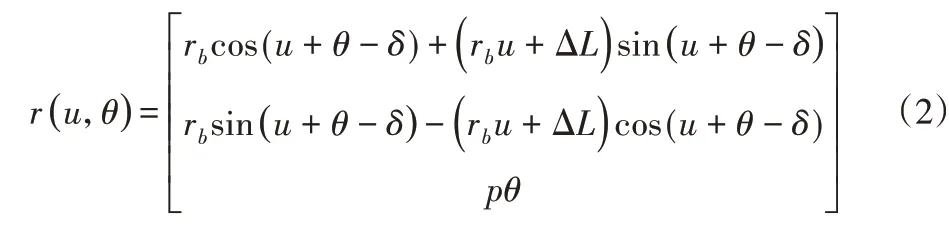

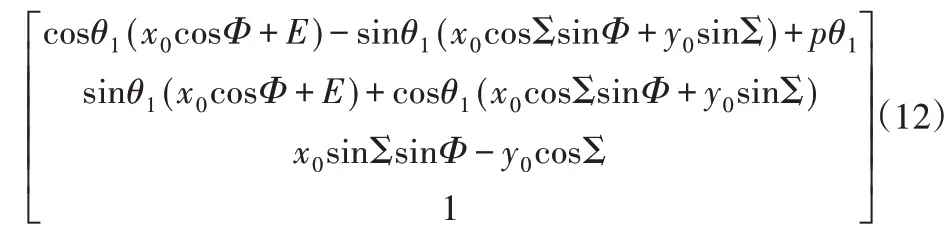

设从砂轮坐标系到砂轮初始位置坐标系的转换矩阵为M1,从砂轮初始位置坐标系到辅助坐标系的转换矩阵为M2,从辅助坐标系到齿轮坐标系的转换矩阵为M3。(由于篇幅所限,上述矩阵不再一一列出)则从砂轮坐标系到齿轮坐标系的转换矩阵为:M=M3M2M1,即:

再将r2转换到齿轮端截面内,其转换矩阵为:

其中,θ1=-Z2∕p,Z2为矢量r2的Z向坐标。将式(10)、式(11)相乘:

对于所有点x0、y0,让参数Φ在一定范围内以很小的间距改变,每次改变均用式(12)计算,可得到一曲线族的包络线,其中包络线轨迹为砂轮磨削轨迹,包络线轨迹边界处即为修形内斜齿轮仿真加工的齿形。

4 计算实例分析

基于以上理论,用Matlab编制了修形内斜齿轮砂轮廓形求解与仿真加工程序。某内斜齿轮的主要参数如下:齿数z=50、法向模数m=5mm、螺旋角β=15°、法向压力角α=20°、砂轮半径R=50mm。通过仿真结果可知:砂轮安装角优化为75.2°时,消除了磨削干涉,砂轮实际加工齿形与理论廓形最一致,其仿真结果如图4所示,对应的砂轮廓形,如图5所示。通过上述方法所得到仿真加工齿形与理论齿形进行对比,即可得到齿形误差。图6所示为修形内斜齿轮齿形误差,其最大误差约为(6~7)μm;而图7采用文献[7]计算方法,得到的未修形内斜齿轮齿形误差局部放大图,所示的最大齿形误差约为(13~15)μm。

图4 砂轮安装角75.2°仿真结果Fig.4 Grinding wheel Installation Angle 75.2°Simulation Results

图5 砂轮廓形Fig.5 Wheel Contour

图6 修形内斜齿轮齿形误差Fig.6 Shaped Internal Helical Gear Tooth Profile Error

图7 未修形内斜齿轮齿形误差Fig.7 Unshaped Inner Helical Gear Tooth Profile Error

5 结论

(1)根据啮合原理建立了修形内斜齿轮成形磨削砂轮廓形解析求解数学模型,提出了修形内斜齿轮修形砂轮廓形优化方法。

(2)通过模拟仿真加工内斜齿轮端面齿形和理论齿形对比分析,砂轮安装角优化为75.2°可消除磨削干涉。

(3)数值模拟具体实例分析表明,修形内斜齿轮齿形误差较未修形内斜齿轮齿形误差降低约50%,可以用来加工5-6级精度齿轮。