异种材料激光焊接中金属间化合物形成机理及控制的研究进展*

栗卓新,张冬妮,言奇株,张 禹,韩 祎,Erika Hodúlová,魏 伟,李 红

激光焊具有能量密度高、焊接速度快、焊缝窄、热影响区小、焊接变形小、可焊材料范围广、与其他焊接方法兼容性强等优点[1–2],不仅在航空航天、医疗器械、3C 产品和电池等领域的异种金属精密微器件中应用广泛,在玻璃、陶瓷、半导体单晶硅和有机聚合物等非金属–金属的异种材料连接和封装方面也展现出独特的优势[3–4]。

异种金属激光焊接中,被焊材料物理和化学性质的差异是影响焊接成形质量的关键因素。激光焊接输入能量高,焊接速度快,焊缝成形快,一定程度上缓解了异种母材性能差异导致的偏析问题,并且也有抑制焊缝金属间化合物(Intermetallic compound,IMC)生长的效果[5]。在非平衡凝固条件下(热循环速率极高),金属间化合物生长动力学问题仍是大多数异种材料激光焊接的重要研究方向。金属间化合物可分为3 类[6]:金属键化合物、金属键和共价键化合物、离子键和(或)共价键化合物。不同的键合模式影响了化合物的力学性能。非金属键成分和晶界脆性会导致金属间化合物的脆性,从而影响焊材性能[7]。目前有效控制焊缝金属间化合物的工艺手段主要为添加中间层或采取焊后热处理。随着应用于焊接的材料体系日益复杂,对异种材料激光焊接接头组织和性能的研究正在从传统的“试错法”工艺试验向计算材料学理论研究方向发展。计算材料学可以处理复杂的多元化问题,目前已有不少学者采用第一性原理[8]和分子动力学[9]计算模拟等方法对焊缝金属间化合物和接头性能进行了预测,以达到优化材料和工艺的目的。

本文主要介绍了铝/钢、钛/钢、镁/铝以及NiTi 形状记忆合金(Shape memory alloy,SMA)/不锈钢异种材料激光焊接工艺,分析了中间层填料成分对焊缝金属间化合物生长的影响,以及采用模拟计算方法分析接头金属间化合物的国内外最新研究进展。

激光焊接工艺对异种材料接头金属间化合物生长的影响

异种材料激光焊中金属间化合物所导致的接头脆化是亟待解决的问题。对金属间化合物的控制可以从能量和冶金两个方面入手[10],其中能量控制的主要途径包括调节激光工艺参数和激光器偏置,冶金控制可以通过加入中间填料或焊后热处理来实现。

(1)添加中间填料。

母材之间热力学性能参数差异较大,焊接过程中易产生硬脆金属间化合物,致使接头有较大的残余应力,韧性较差[11]。中间层的加入能够有效解决两者不固溶、形成脆性金属间化合物的难题[12–14]。很多学者采用不同形态的中间层(粉末、箔带、纳米多层膜等)来控制材料的微观结构。中间层填料的元素除了可以起到细化晶粒的作用,还可以通过参与熔池反应“稀释”母材中元素,减少金属间化合物生成的数量。当填料为箔带类时,还可作为物理和化学屏障来减缓母材之间的差异[15],控制材料的微观结构,减少或避免母材之间的反应,达到提升接头力学性能的目的[16–17]。中间层的选择除了要考虑自身与母材的性质以外,中间层的厚度也是十分重要的参数[11]。

(2)控制热输入。

由于异种金属母材的各项性能差异导致激光焊接接头中产生金属间化合物,金属间化合物通常表现为脆硬相,导致接头的硬度远高于母材,还极有可能产生裂纹。在激光焊接中,热输入是对焊缝影响最大、也是最可控的参数之一,合理调控热输入可以改善焊缝的化学成分、不同母材的稀释率以及降低接头缺陷的形成。由于熔池几何形状的变化取决于冷却速度,冷却速度与温度的平方成反比[16],因此改变热输入量会引起温度的变化从而改变焊缝形状[18]。限制熔池的大小和范围,可以实现对金属间化合物层的控制[19]。

(3)焊后热处理。

利用金属间化合物不同温度下组织转变的特性,对接头采取适当的热处理,改变相结构,从而改善力学性能。例如DO3型结构的Fe3Al 金属间化合物,在540℃以上采用适当的热处理工艺后变成了B2 型结构的有序组织[6]。

(4)外加能量场。

在激光焊接过程中还可以借助多能场复合来优化接头性能。如激光振荡磁场复合[17]、激光–电弧复合[20–22]、激光–超声MIG(Metal inert gas welding)复合[23]、激光– FSW (Friction stir welding)[24–25]和激光– TIG (Tungsten inert gas welding)[26]等。

1 激光焊接工艺对钢/铝异种接头金属间化合物生长的影响

王晓虹[27]采用“钢上铝下”的搭接形式进行焊接,分别采用Fe–B–Si、Cu、Al–Cu–Re 作为中间层。结果表明,无中间层时,钢侧会生成富铁金属间化合物,铝侧会生成富铝金属间化合物。焊缝中的金属间化合物有FeAl、FeAl2、Fe2Al5、FeAl3。加入中间层的接头中富铝金属间化合物的厚度和数量都有所减少,且焊缝中心处的硬度值下降。

张文超[28]也采用“钢上铝下”进行搭接激光焊。试验中由于穿透深度不同,熔池区上、下部分的组织也不同,但获得了相同种类的界面金属间化合物。在激光熔深焊模式中,随着熔池穿透深度的增加,界面IMC厚度增加但物相不变(靠近铝侧为FeAl3,靠近熔池侧为Fe2Al5),熔池区组织逐渐变化。当穿透深度小于217µm 时,组织为铝在α–Fe 中形成的固溶体组织;穿透深度为344µm时,熔池区上部依旧是铝在α–Fe 中形成的固溶体组织,下部为Fe3Al;穿透深度为478µm 时,熔池区上、下部分别为Fe3Al、FeAl。在激光热导焊模式中,随着热输入增加,针状FeAl3相随之增加,但层状的Fe2Al5相厚度几乎不变。分析为先生成Fe2Al5相,随后冷却过程中逐渐析出FeAl3相。

Mohammadpour 等[29]采用双光束激光熔钎焊工艺对镀锌钢和Al6022 铝合金进行连接。发现双光束激光成形和高扫描速度可使IMC的厚度控制在3µm 左右。通过改变激光束模式实现接头失效位置的改变。在双横梁模式下,试样在铝一侧断裂。而在双列直插光束模式下,断裂发生在钢一侧。图1[29]为焊接接头中不同位置的金属间化合物层分布情况。熔融填丝在钢表面的润湿时间小于1s,不足以使IMC 生长。因此,除了填充焊丝的作用,集中的热量输入和高扫描速度导致的高冷却速率限制了基于扩散控制的IMC的生长速率。

图1 焊缝中不同位置的IMC 厚度Fig.1 IMC thickness at different positions in weld

Filliard 等[30]使用ER4043–AlSi5焊丝,对AA6016–T4铝合金和DX56D+Z140M 钢板进行激光钎焊。分析了Fe–Al 界面形成的金属间化合物层,测量了每种结构金属间化合物层的最大厚度,见图2[30]和图3[30],图2为接头横截面的光学显微镜图。不同厚度的金属间化合物层均表现出特定的微观结构和晶体取向,薄金属间化合物层的晶粒较细小,厚金属间化合物层的晶粒较粗大。在不使用焊剂的情况下,高的钎焊速度更易获得具有薄金属间化合物层的高强度接头。

图2 焊缝界面处金属间化合物层的3 个区域Fig.2 Three areas of intermetallic compound layer at weld interface

图3 用光学显微镜测量金属间化合物层的最大厚度Fig.3 Measuring maximum thickness of intermetallic compound layer with an optical microscope

综上研究,在钢/铝异种激光焊中采用含Al/Fe 元素的混合中间层有助于降低接头硬度及金属间化合物的数量和厚度。激光焊接接头中生成较薄的金属间化合物层有助于提高焊接接头的强度。其他条件一定时,高的激光功率会导致金属间化合物层厚度增加,而采用适当的中间层作为焊料时可以减少金属间化合物的数量和厚度。除此之外,高的激光扫描速度有助于减小和控制金属间化合物层的厚度。

2 激光焊接工艺对钛/钢异种接头金属间化合物生长的影响

在钛/不锈钢异种焊接中,母材的物理化学性能差异大导致了焊接的一系列问题。如钛的热导率仅为铁的1/5,因此焊缝两侧母材热输入产生巨大差异,两侧母材对焊缝的稀释率不同也影响熔池中的冶金反应。焊接过程中还可能因为钛铁熔点的差异(钛的熔点为1677℃,铁的熔点为1537℃)出现铁熔化而钛未熔化的情况,铁熔化后开始扩散,导致了铁元素的流失、合金元素烧损或蒸发。根据钛–铁二元相图可知,随着Fe 含量的增加逐渐形成一些相,包括α–Ti、β–Ti、FeTi(BCC)、Fe2Ti(λ–BCC)和α–Fe。常温下铁在α–Ti 中几乎不溶,在β–Ti 中溶解度较高,所以在冷却过程中会产生金属间化合物TiFe、TiFe2和Ti2Fe。除此之外,钛极易与碳生成脆性相TiC,致使接头硬脆性升高。因此在钛/钢异种合金焊接中控制金属间化合物的形成是提升接头性能的关键。

学者们探究了激光焊不同中间填料、焊接方式对拉伸性能的影响[31–43],其结果如图4[44]所示。其中Zhang等[42]研究了以Cu 片作为中间层的TC4 钛合金/SUS301L 不锈钢脉冲激光焊,试验结果表明,焊缝中形成的Cu 固溶体、Cu2Ti、CuTi 和CuTi2有助于降低Ti–Fe 金属间化合物的含量,并且铜的固溶体在焊缝中呈弥散分布,降低了Ti–Fe 和Ti–Cu 金属间化合物的脆性;焊缝成分和显微组织的不均匀性导致了硬度分布不均匀;接头的平均抗拉强度为350MPa,所有拉伸试样均在靠近TC4 钛合金侧焊缝处的CuTi2层断裂。

图4 钛/钢异种金属激光焊接工艺对拉伸性能的影响Fig.4 Effect of laser welding process of Ti/steel dissimilar metal on tensile properties

Gao 等[44]研究发现TixNiy、Ti–Cr和Ti–Fe 脆性金属间化合物的形成严重影响了Ti6Al4V 与Inconel718焊接接头的性能。以Nb作为中间层,采用脉冲激光焊接诱导共晶反应,当激光束位于Ti6Al4V–Nb 界面时,通过原子互扩散和共晶反应形成了Nb–Inconel 718 的界面连接。在焊缝中未观察到TixNiy、Ti–Cr 或Ti–Fe 金属间化合物,表明未熔化的Nb 中间层在母材之间起到扩散阻隔层的作用。在Nb–Inconel 718 界面上形成的共晶反应层与Ni–Nb 系金属间化合物的主要显微组织有关。焊接接头在最大抗拉强度145MPa时在反应层处断裂,断裂形式为解理断裂。

吕攀[45]研究了纯钛与304 不锈钢的激光焊接。发现直接焊接的接头产生了大量的Ti–Fe 金属间化合物。当采取激光束偏置(偏向304SS)时,接头性能有所优化。分别采用V、Cu、Cu–V 中间层进行激光焊接,结果表明,这3 种中间层的添加有效抑制了Ti–Fe 金属间化合物的形成,提高了接头的力学性能。

杨胜等[46]采用Cu 为中间层激光焊接TC4 钛合金和316L 不锈钢。研究表明,Cu 中间层能够有效抑制界面脆性Ti–Fe 金属间化合物的产生。TC4 钛合金与焊缝界面显微组织主要为连续的Ti–Fe 化合物层和非连续的Ti–Fe、Ti–Cu 化合物层。随后进行有限元数值分析的结果表明,在焊缝处接头的米塞斯应力值最大。

在Zhang 等[47]的研究中,以钛/不锈钢为母材,采用Nb 作为中间层。为了防止钛和铁的混合,在Ti–Nb 侧采用熔焊。焊缝Ti 侧的Nb 没有形成任何金属间化合物,而不锈钢一侧保持未熔化。在不锈钢一侧,Fe 和Nb 相互扩散,最终反应层由Nb/Fe7Nb6/Fe2Nb+α–Fe 共晶组织/α–Fe/SS 相组成。而后Zhang 等[48]又进行了熔化Nb –不锈钢侧的双道焊试验,发现在熔池中产生了γ–Fe 和Fe2Nb,焊缝中的金属间化合物导致了裂纹的产生。

综上研究,在钛/不锈钢激光异种焊接接头中金属间化合物主要与Ti 有关。通过添加Cu、Nb 等中间层可以有效抑制金属间化合物的生成,同时从物理上阻隔扩散作用。激光偏置向不锈钢一侧有助于减少钛元素的参与,从而减少含Ti 金属间化合物的产生。

3 激光焊接工艺对镁/铝异种接头金属间化合物生长的影响

镁和铝的熔点都较低(镁熔点为651℃,铝熔点为660℃),激光焊接过程中容易发生元素烧损和蒸发现象,且常伴随强烈的金属汽化和等离子体产生,导致熔池剧烈运动而无法获得良好的接头。镁和铝元素都非常活泼,极易生成氧化膜且热膨胀系数大,这些属性导致焊后变形严重。镁和铝的晶体结构差异导致彼此的互溶度很低,因此不易形成焊缝熔合区[49]。除此之外,接头中容易形成脆性Mg–Al 金属间化合物以及未熔合、夹杂、裂纹、气孔等缺陷[50–56]。

麻丁龙等[57]选择Zn 作为中间层,使用光纤激光器对AZ31B 镁合金和5083 铝合金进行焊接。结果表明,焊后组织较为均匀,热影响区不明显。镁一侧及焊缝中心以α–Mg和α–Mg+Mg17Al12共晶组织为主,底部为Al 固溶体和Mg–Al,Mg–Zn 金属间化合物组成的混合组织。随着Zn 中间层厚度的增加,焊缝底部生成的Mg–Zn 增多,Mg–Al 金属间化合物数量减少,且连续分布的状态有所改善,接头断裂模式由解理断裂逐渐向混合断裂方式转变。当中间层厚度为0.1mm 时,接头剪切强度达到最大值。

戴军等[58]选择TiB2作为中间填料,使用脉冲激光器进行了AZ31镁合金和铝基复合材料的焊接。结果表明,添加TiB2增强了熔池的流动性,观察到焊缝中存在Mg17Al12、AlMg、Al3Ti 等金属间化合物,TiB2的加入抑制了Al–Mg 化合物的生成。

4 激光焊接工艺对NiTi 形状记忆合金/不锈钢异种接头金属间化合物生长的影响

Quintino 等[59]研究了NiTi 合金和不锈钢激光异种搭接焊中母材搭接顺序以及中间层厚度对焊缝的影响。结果表明,当NiTi 合金在上不锈钢在下时,不锈钢熔化量很少,焊缝中产生大量裂纹。当不锈钢在上NiTi 合金在下时, NiTi 合金熔化量相对较多,焊缝熔宽增加且裂纹明显减少。添加Ni 中间层后焊缝裂纹明显受到抑制。Pouquet 等[60]的研究中,采取相似的试验方法,发现降低激光频率和增加激光功率可以有效提高接头的机械强度。

Shamsolhodaei 等[61]研究了NiTi–316L 不锈钢异种焊接接头的组织及力学性能。分别采用了3 种焊接方式: (1)激光束位于中心线上;(2)激光束偏向不锈钢侧100µm;(3)激光束位于中心线上并添加50µm 厚的Ni 中间层。结果表明,激光束位于中心线上,焊接区内形成了大量的脆性金属间化合物(如Fe2Ti、Cr2Ti 和Ti2Ni)。加入Ni 中间层后焊缝金属间化合物减少,但焊接区内主要形成富Ni 金属间化合物(Fe3Ni和Ni3Ti)。通过激光偏置和加入Ni中间层,都可以抑制高硬度的极脆金属间化合物的生成,改变其在焊接区内的分布,从而提高接头力学性能。

Asadi 等[62]研究了焊后退火对NiTi/奥氏体不锈钢激光焊接接头组织及力学性能的影响。结果表明,100℃退火对接头的组织和力学性能没有影响,200℃进行焊后热处理后,接头的抗拉强度提高了1.91 倍。此外,在300℃热处理期间,金属间化合物(Cr2Ti 和Fe2Ti)在焊接区析出,并且数量不断增加,导致接头机械性能降低。不同温度热处理后的焊缝显微组织如图5[62]所示,200℃热处理后的晶粒更细。

图5 焊缝微观结构Fig.5 Weld microstructure

Ng 等[63]采用光纤激光焊接了NiTi 合金与316L 不锈钢。加入Ta 中间层后发现中间层厚度对接头的化学成分、显微组织和力学性能有显著影响。随着Ta 含量的增加,脆性金属间化合物(TiFe4、Cr2Ti、TiFe 等)的含量降低。未加入中间层的接头拉伸应力和应变分别为134MPa 和0.63%,添加厚度为50µm 的Ta 中间层后,接头拉伸应力和应变分别达到251MPa 和2.7%。Ta 中间层的厚度继续增加,则会产生过量的TaCr2和Ni3Ta,导致接头力学性能下降,断裂区域位于焊缝和不锈钢的界面。

综上研究,在NiTi 合金/不锈钢异种激光焊接中易产生Fe–Ti 脆性金属间化合物。添加Ni、Ta 等中间层可以有效抑制脆性金属间化合物的产生,适当厚度的中间层是影响接头力学性能的重要参数。将热输入更多地分配给不锈钢也可以减少金属间化合物的数量,从而提升接头的力学性能。除此之外,采用合理温度的焊后退火处理是提高异种合金接头力学性能的有效方法。

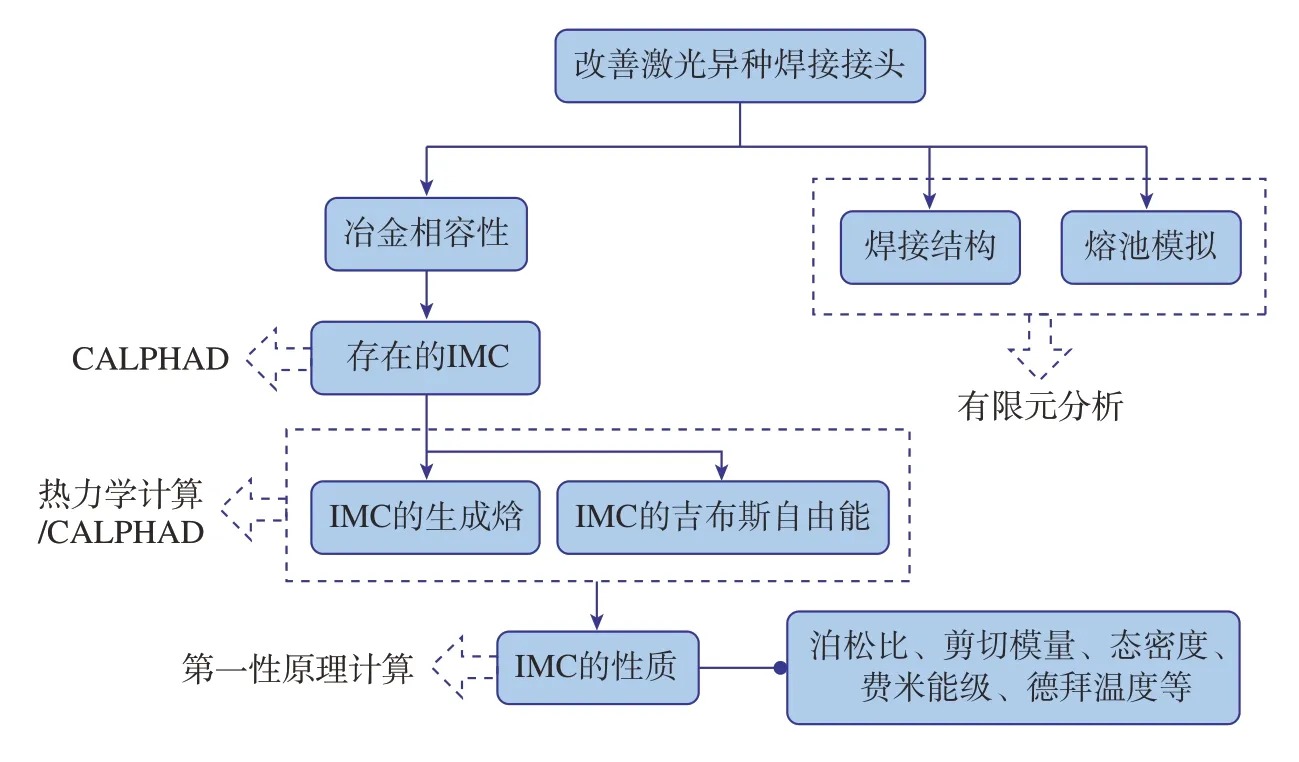

异种材料激光焊接接头金属间化合物的数值模拟研究进展

材料计算模拟可以预测材料性能并对试验过程进行模拟,目前主要的计算方法有第一性原理、分子动力学、蒙特卡洛、有限元分析、相场法、几何拓扑模型等。在异种材料激光焊接中,利用材料计算模拟可以更高效地预测试验结果并优化试验方案。图6是不同材料计算模拟方法在改善焊接质量上对应的领域。

图6 材料计算模拟在改善焊接质量上的应用Fig.6 Application of material calculation and simulation in improving welding quality

1 激光焊接组织模拟计算

Li 等[64]采用第一性原理计算分析了金属间化合物的性能及其对钢/铝激光焊接的影响。使用Materials Studio 8.0 计算了Fe3Al、FeAl、Fe2Al5、FeAl2、FeAl3和Fe4Al13等金属间化合物的平衡点阵常数、力学性能和电子结构。结果表明,计算得到的内模复合材料的弹性常数满足力学稳定性条件。分别对以上金属间化合物的弹塑性、总态密度、费米能级和电负性等进行了分析,并对316L 不锈钢和6061 铝合金进行了激光焊接试验验证,结果表明焊缝金属间化合物的性能与计算结果一致。

朱宗涛等[65]对AZ31 镁合金和6016 铝合金进行激光对接焊试验,由于接头中Mg17Al12、Mg2Al3等金属间化合物的存在导致焊缝硬度变化大,并且接头在存在大量Mg17Al12的镁侧焊缝和熔合区断裂。郑博等[66]采用第一性原理赝势平面波法计算了Mg17Al12和Mg23Al30相的形成热、结合能和电子结构等数据。计算结果表明,相比于Mg17Al12相,Mg23Al30相具有更高的结合能和形成热,所以具有更强的稳定性和合金化能力。通过电子结构计算,发现Mg23Al30键合作用较强,结构更稳定。弹性常数计算结果表明,Mg17Al12为脆性相,Mg23Al30为塑性相。通过热力学性质计算,发现温度大于室温时,Mg23Al30的Gibbs 自由能最小,热结构相对稳定。经验公式预测法结果表明,Mg23Al30、Mg17Al12均为低熔点合金。Mg–Al 金属间化合物能带结构如图7[66]所示,Mg17Al12具有更大的能量起伏,且Mg17Al12相邻轨道之间的重叠率小于Mg23Al30,说明Mg23Al30具有更强的相成键性。

图7 Mg–Al 金属间化合物的能带结构Fig.7 Band structure of Mg–Al intermetallic compound

Miedema 模型[67]作为一种二元合金热力学的计算模型,是通过3 个重要参数(原子尺寸、电子密度和电负性)和半经验公式来计算的。该模型可以很好地分析由于添加金属中间层而产生的增益效果。在焊接过程中,可以计算所有可能生成的化合物的生成焓[68]与系统的形成焓并进行对比[69]。檀财旺等[70]采用Miedema 模型和Toop 三元热力学模型相结合的方式,探究了Al 中间层在镁/钛激光熔钎焊界面的扩散行为。结果表明,Al 元素的加入降低了界面自由能,促进了界面反应。此外,还发现Al 元素的扩散方式为上坡扩散,且有向Ti 一侧扩散的趋势,在反应过程中Ti 有降低Al 化学势的趋势。

2 激光焊接熔池模拟计算

采用流体流动模型可以模拟金属激光冲击焊接(Laser impact welding,LIW)过程中的微观组织,以研究焊接成形过程中的瞬态现象。这种瞬态现象包括剪切应力、塑性应变、热响应和材料喷射的演变。在Sunny 等[71]的研究中,首次用动态动力学蒙特卡罗方法模拟了激光粉末层熔合增材制造(Additive manufacturing,AM),预测了1100 铝和304 不锈钢的非均匀组织。这些微结构的性能参数被嵌入到LIW 欧拉有限元模拟中,预测由变化的屈服面、堆垛层错能和晶界滑动效应引起的晶粒伸长。预测的微观结构变形模式的趋势与文献试验研究结果高度一致。与现有的均质模型相比,具有不均匀AM 微结构的新模型提高了塑性应变率,在更高的喷射温度下增加了材料的喷射。该模型可用于研究晶粒形貌(以及多晶金属织构)与冲击焊缝界面处发生的瞬态现象之间的相关性。

潘井春[72]利用精度较高的层流两相流水平集方法,建立了钢/铝异种金属搭接焊二维瞬态三相耦合的几何模型,采用连续函数的判别方法处理了Fe–Al 混合区的热力学参数,分析了混合区中熔池驱动力、反冲压力、表面张力及Marangoni 对流等对熔池流体流动的影响和能量传递过程,探讨了激光熔焊模式对Fe–Al 化合物的分布规律,分析了添加Ti 粉前后的熔池变化。

贾强等[73]采用光纤激光焊接高强钢DP980,对温度场分布进行了有限元模拟计算,并对比了熔池截面的温度场分布与试验接头截面微观组织形貌(图8[73]),模拟结果与试验焊缝形貌相吻合。图9为模拟的各个区域的热循环曲线,结果表示,激光焊接具有加热速度快、冷却迅速的特点,焊缝中心热循环温度最高可达3204 ℃。

图8 焊接温度场分布及接头形貌Fig.8 Welding temperature field distribution and joint morphology

图9 有限元模拟热循环曲线Fig.9 Finite element simulation of thermal cycle curve

结论

激光焊接具有节能、高效、绿色、精度高等优点,因此得到了广泛的应用。随着焊接设备和焊接工艺的进步和发展,异种金属激光焊接从焊接方法和工艺改进转向更深入的性能优化研究和界面调控机理分析。由于通过试验手段很难原位观测焊缝金属间化合物,需要通过多种模拟手段对其进行分析。

(1)随着母材对激光束能量的吸收,温度的改变使元素在熔池中发生不同的反应。被焊母材的物理和化学性质差异是产生脆性金属间化合物的重要原因。试验研究证明,加入中间层有效阻碍了界面母材元素的交换,优化激光参数或采用激光偏置可以减少易产生金属间化合物的元素进入熔池反应,从而减少金属间化合物产生,减少连续金属间化合物层的形成,实现性能的优化。焊后热处理可以有效控制因冷却析出的金属间化合物并提高异种合金激光焊接接头的力学性能。

(2)运用计算材料学,可以实现试验模拟和结果预测。通过计算焊接接头中金属间化合物的平衡点阵常数、力学性能和电子结构等参数可以判断化合物的化学稳定性,模拟材料剪切应力、塑性应变等性能,从而预测IMC 的各项性能。随着研究的逐步深入,计算材料科学的数据库日益扩大,将能够更准确、更高效地指导和优化研究过程。

(3)添加中间层可以有效缓解金属间化合物对接头性能的不利作用,但目前中间层的选取缺少通用的理论支撑,控制热输入法也需要更多的实践探索。基于计算材料学的仿真模拟,实现激光热源工艺–熔池(有限元分析)–中间层选择–界面组织(第一性原理和热力学分析)–力学性能(分子动力学分析)的多模拟手段耦合,对改善焊缝性能,拓宽异种金属激光焊接的实际工程应用具有重要的价值。