基于激光烧结纳米复材的高效吸能超材料*

袁上钦,王志豪,李 江,朱继宏

近年来,研究者发现三维机械超材料具有天然材料不具备的机械性能,例如负泊松比、刚度和热膨胀性。尽管大多数已开发的超材料都可以用于工程项目,但由于增材制造使用的材料机械性能不足,以及制造过程中存在不可避免的结构缺陷,很难达到高效的吸收能量。超材料[1–5]是理想的人工材料,具有独特的结构,可以用于控制光[6]、声音[7–8]、机械应力[9–10]等,从而使其具有自然材料无法实现的特性,比如:光学性质[11]、声学性质[6]、机械性[12–13]和许多其他物理特性。研究者在金属晶体的变形过程中,首次观察到具有高度有序堆积的三维拉胀材料[14–15]。迄今为止,机械超材料促进了原理上不相容的机械性能组合,例如刚度、阻尼能力和负泊松比[16–18]。这些属性均来自材料与结构的几何构型排列,以及材料组分的固有特性。但是通过传统的材料开发(例如化学合成和自组装)和传统的制造方法(例如模制、加工和切割)很难实现材料配方的定制以及跨领域的三维结构设计。

三维机械超材料具有的高能量吸收能力、可重复使用的机械减震能力、可控制的机械行为和可重构性等性能已被研究者预测[12,18–19]。Babaee 等[12]设计了一组通过Bucklicrystals 产生的机械超材料,并从理论上揭示了机械超材料屈曲引起的膨胀。机械超材料与传统的能量吸收材料不同,后者是由空隙和组成材料的随机空间排列导致的固体泡沫组成的,它会导致局部结构异质性和不均匀性。金属或塑料的变形行为通常是不可控的,因此很难实现定向的拓扑设计。但是,实际加工的超材料很少具有较高的能量吸收能力。面向终端用途,关键在于超材料的设计和制造一体化,特别是材料配方和空间结构的理想组合。

3D 打印或增材制造(Additive manufacturing,AM)为合理设计和控制周期性变化的结构提供了机会,而结构的拓扑可以帮助实现其更好的性能,例如负刚度和负泊松比。例如,Wang 等[10]展示的轻型机械超材料具有可调节的负热膨胀以及超高刚度[13]的性能,这要归功于先进的微立体光刻技术以及三维材料数字化功能。Frenzel 等[9]设计并制作了三维手征微结构,其扭曲自由度在数量上超过了Cauchy 弹性。

通过选择性激光烧结(Selective laser sintering,SLS)进行的3D 打印已被用于制造陶瓷、金属和聚合物复合材料,其尺度范围从微米到几米不等[18,20]。这种方法的本质是设计粉末的成分和微观结构,使其具有理想的流动能力并与激光源相互作用,最终冷凝成为块状复合材料[21–22]。激光烧结的拉胀超材料可以满足以下吸收能量的要求:(1)强韧;(2)结构中具有的柔性节点或连接点;(3)压缩后发生大变形;(4)制造大型结构。同时,与其他需要额外支撑结构、布局或者后处理复杂的AM 技术(如选择激光熔化(Selective laser melting,SLM)、熔融沉积建模(Fused deposition modelling,FDM)和立体光刻术)相比,SLS 具有无支撑材料、易于后处理、成本低以及可以成型复杂结构的优点。

在航空制造领域,复合材料及结构的稳定性和可靠性尤其重要。同其他航空材料相比,复合材料及结构有更高的强度、更轻的重量、更好的减振以及降噪能力,这为其在航空领域的应用打下了良好基础。目前复合材料已经开始在客机上应用,空客A350 的用量接近总质量的53%,波音787 也超过了50%。为了满足航空应用的需求、获得适航批准的构件,需要使用复合材料制造部分零件,如飞机前机身段、阻力板、机翼外翼、整流壁板,航空发动机的压气机叶片、盘、轴、机匣、传动杆等部件,机舱门锁拴轴和机翼肋条等。其中,负泊松比材料具有较高的抗冲击能力和减震性能,可以制成大型薄壁件的填充结构、机匣及机舱门等构件的内部支撑结构。材料的结构设计和组成体系需要高度耦合,同时增材制造复合材料为机械超材料在航空领域的应用提供了新的思路。因此,本研究开发了尼龙与纳米碳管的复合粉末,设计了不同孔数的体心立方(Body centered cubic,BCC)结构的拉胀晶格,通过SLS 工艺制造负泊松比晶格结构,拓展增材制造机械超材料在航空领域的应用。

试验及方法

1 复合粉末制备方法

通过表面活性剂处理碳纳米管(CNT),通过溶液降温沉积法将CNT附着到尼龙(PA12)粉末表面,形成复合CNT/PA12 粉末。PA12 粉末(德国KraillingEOS GmbH,PA2200),直径为20~40nm 或40~60nm。多壁CNT溶液长度大于5μm(杭州Corker 复合材料有限公司)。将水合胆酸钠(BoXtra,≥99%,Sigma–Aldrich)用作表面活性剂,以修饰去离子水中的多壁碳纳米管(MWCNT)。将CNT在90℃加热的PA12 粉末悬浮液中混合1h,然后冷却至室温。吸附有CNT的粉末可能会沉淀出来,以进行进一步过滤和干燥,通过调节MWCNT 的重量比来改变复合粉末的组成。

2 材料表征

为了表征复合粉末的表面形貌和微观结构,使用了场发射扫描电子显微镜(JSM–7600F,日本),电子束电压为2~5kV。为了使用光学显微镜(Olympus DP72,美国)捕获微观结构,需要对CNT/PA12 样品进行良好的抛光以进行光学表征。

3 选择性激光烧结

激光烧结复合材料和结构均通过配备CO2激光器(EOSP395,λ=10.6μm,激光功率高达50W,德国)。考虑了包括激光扫描速度、粉末层厚和阴影空间在内的参数,以优化烧结复合材料的机械性能。通过EOSP395 系统中的参数设置,对优化后的工艺进行研究。冷却至室温之后处理完成。从机器中取出样品,通过喷砂清理多余的粉末,并用压缩空气清理。拉伸和压缩样品分别按照ASTM 标准(D638 14 和D695 15)进行打印。抛光了15mm×20mm×25mm 的立方试样,以检查其微观结构。

4 机械测试及评估

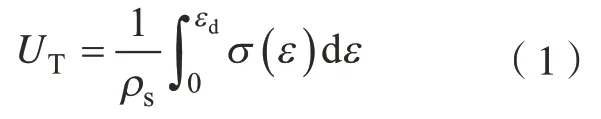

烧结复合材料的拉伸和压缩性能是使用Instron 3360 负载框架(Instron,Norwood,MA)测量的。施加在样品上的拉伸速率和压缩速率分别为2mm/min 和0.5~4mm/min。每种材料的比拉伸韧性UT描述为:

式中,dε为应力;σ(ε)是与应变相对应的拉伸应力;εd是断裂伸长率;ρs是激光烧结复合材料的密度。

在具有10kN 称重传感器的Instron 3343 Universal 试验机上进行了拉胀晶格的压缩试验,并且以6mm/min的相同位移速率固定了所施加的法向应变。样品拉伸性能是平均值。每个晶格的能量吸收能力W(MJ/m3)由公式(2)给出:

其中,εD是每个晶格在压缩时的致密化应变,并在具有最大吸收效率的应变下确定,该结构由式(3)给出:

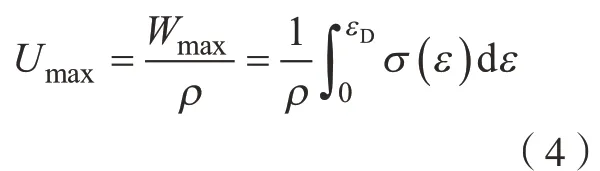

当达到最大吸收能量Emax时,可以获得拉伸应力σD和应变εD。此后,如式(4)所述,通过比能量吸收Umax得出的单位质量能量吸收的最优值为:

其中,Wmax是通过能量吸收能力压缩晶格时的最大能量吸收;ρ是晶格密度。

结果与讨论

1 机械超材料的结构优势

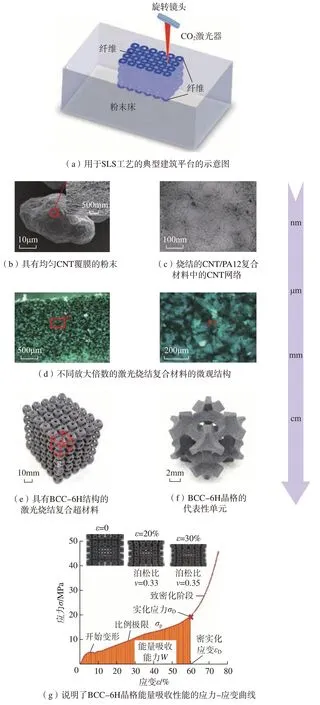

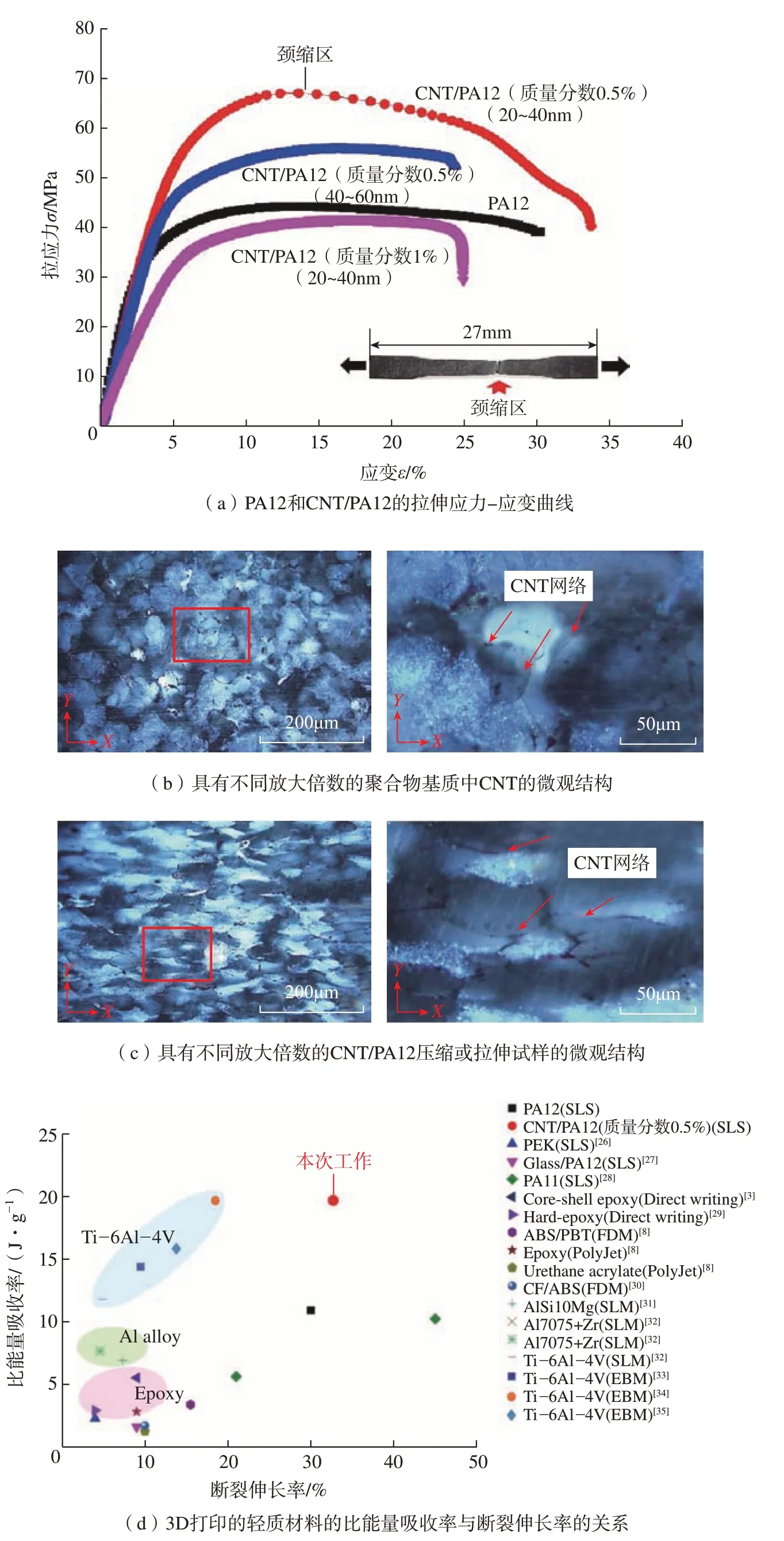

高性能纳米复合材料与理想的三维结构的匹配使人们既可以利用拉胀型超材料的结构优势,又可以充分利用其能量吸收的潜力。本研究对碳纳米管增强的纳米复合粉末进行激光烧结,以制备具有较高能量吸收能力的机械超材料,该材料超越了传统的金属随机泡沫或先前报道的增材制造复合材料。如图1所示,机械超材料的潜在优势需要通过增材制造工艺来实现。由于CNT 的网络使连续基体韧性增加,使用纳米复合材料制作的样品表现出了良好的拉伸韧性和比能量吸收能力。结构的可约拓扑以弯曲或屈曲为主,其行为高度兼容,可用于能量吸收。通常情况下,当尽可能多的结构单元避免与荷载方向一致,同时保证足够的结构失稳和力耗散时,结构的耗能效率最高。这些拉胀晶格具有各向同性,并具有高度的结构连通性,在静态压缩时表现出负泊松比和较大的几何非线性。

图1 CNT 的微观结构以及晶格的能量吸收性能Fig.1 Microstructure of CNT and energy absorption capacity of crystal lattice

聚酰胺(PA12)是当前方法的良好试验原料,因为PA11 和PA12 占据激光烧结热塑性塑料90%的市场份额。激光烧结PA12 具有约45MPa 的拉伸强度和28%的断裂伸长率[23]。使用乳液沉积法,将平均粒径为60μm的原料粉末(PA12)附着表面活化处理的CNTs,以确保CNT 在表面上均匀覆盖[24]。激光烧结工艺的系统粉体评价和工艺优化在本研究团队之前的工作中得到了证明[21,23]。碳纳米管包覆的粉末可以有效吸收激光能量以促进其熔融凝结以及在聚合物基体内形成三维连续网络。但是,由于表面CNT 膜的厚度与熔融复合材料的黏度之间存在正相关关系,覆膜加厚引起的熔体黏度增加可能会在短时间的激光照射下引起熔融障碍,从而阻止粉末的固结。所以,当涂层既能有效地增强能量吸收又能保持足够低的熔体黏度以保证复合材料熔体的快速熔融时,可以获得最佳的负载比[25]。

2 不同结构复合材料的性能

为了获得最佳的激光烧结CNT/PA12 复合材料的力学性能,在SLS系统中应用了多种材料组合。将直径范围为20~40nm 或40~60nm 的CNT 作为原料涂覆在PA12 粉末上作为进料材料。图2所示为CNT的微观结构及力学性能,在图2(a)中,最佳的CNT/PA12 复合材料可以明显改善机械性能,其中,杨氏模量E=(1301±14.5)MPa,极限抗拉强度σu=(68±2.6)MPa,断裂伸长率εf=(33±4)%,并且这些特性几乎与粉末的方向无关。为了进一步研究各向同性的强化和增韧机理,对烧结复合材料及其变形成分进行了微观结构表征。观察结果表明,CNT网络的均匀分布可以阻止分离的聚合物相的移动,从而增强基质(图2(b))。另一方面,变形复合材料的微观结构表明,外力在微观尺度上引起聚合物相的大变形。所得的CNT 网络被密集地压实,并保留在这些分段的边界之间(图2(c))。这种精细压实的微观结构提供了一种适应应变的方法,从而防止了裂纹的产生和扩展,使基体坚实[36–37]。但是,CNTs(20~40nm)的负载质量分数增加到1%会对聚合物基体的机械性能产生不利影响(图2(a))。添加质量分数0.5%的CNT(40~60nm)也会导致断裂伸长率从28%下降至24%。这主要是因为增加的涂层会提高复合材料的熔融黏度,然后阻止熔融粉末的固结,不充分的融合会引起巨大的微观缺陷或空洞,导致烧结复合材料的脆性破坏及其延展性的缺陷。因此,优化复合材料配方和有效控制烧结过程是在不牺牲其杨氏模量的情况下增强CNT 纳米复合材料强度和韧性的关键步骤。

图2 CNT 的微观结构以及力学性能Fig.2 Microstructure and mechanical properties of CNT

优化的CNT 增强复合材料的机械性能(如韧性、比能吸收率和延展性)不仅优于纯聚合物,而且还超过了许多广泛使用的3D 打印材料,包括塑料、复合材料和合金(图2(d))。在SLS 工艺中采用CNT 增强粉末,对工程化所需的组成和微观结构起了关键作用,从而使断裂伸长率提高了33%,比吸收率达到20.68J/g。相比之下,通过FDM 或直接添加的聚合物复合材料通常在聚合物相和微纤维之间存在界面缺陷和不可避免的空洞[29–30,38–40]。铝和钛合金通过SLM 和电子束熔化(Electron beam melting,EBM)均表现出断裂伸长率降低的特征,这与快速熔化固结过程中形成的缺陷和残余应力有关[25]。

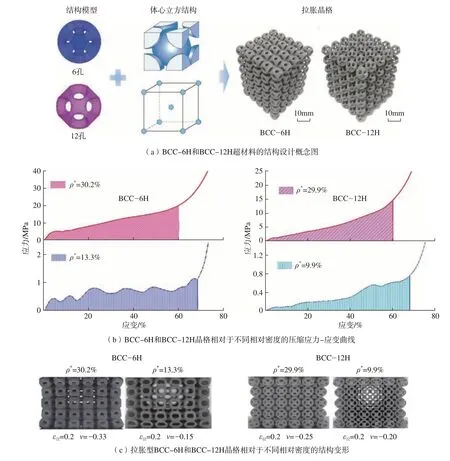

此外,通过激光烧结纳米复合材料制造可拉胀的超材料可能是一种有效的策略,可以实现将有益的机械性能植根于恒定的材料和结构。拉胀型超材料由一系列球形壳组成,在空间上排列以形成晶体结构。以体心立方模式组装的空心球形块由于高度的结构不稳定性而具有很高的可压缩性和变形性,可以通过更改壳体厚度、孔的数量和角度来进行拓扑优化。了解几何形状、机械性能和变形机制之间的关系至关重要,以便于计算出拉胀晶格允许的压应力和能量吸收能力(图3)。

为确定三维结构对能量吸收性能的影响,选择6 孔(6H)和12 孔(12H)构件来组装BCC 模式,并调整壳厚度以更改绝对密度和相对密度。晶格分别为100~301kg/m3和9%~33%(图3(a)),该密度范围与气凝胶、氧化铝纳米晶格和其他超轻材料的密度范围相当[16–17,41]。压应力–应变曲线显示了准静态压缩时的变形和能量吸收(图3(b)),曲线下的有色区域表示准静态压缩过程中结构吸收的能量。复合材料的拉胀晶格存在竞争失效机制,例如:材料断裂、节点屈服、连接单元的整体(欧拉)屈曲以及单个构件的局部(壳)屈曲,屈曲经常先于材料断裂发生。破坏机制可能在变形过程中发生改变,这取决于在加载过程中在球形壳体和旋转节点中的应力状态[26–28,31–35]。

对于BCC–6H 构型,晶格(相对密度ρ*> 20%)发生弹性变形以达到屈曲或塑性开始,然后由于整体屈曲和后屈服,其压缩应力在应力平稳区域内缓慢增加。由于连接处周围壳体的广泛旋转,整个晶格承受较大的应力引起有效压缩应变。通过弹性力学的有限元分析,揭示了这种屈曲的诱导旋转现象和后屈曲效应。随着构件厚度的减小(ρ*<20%),破坏机制转变为由局部屈曲主导的破坏行为,应力–应变曲线的波动揭示了通过离散的层状裂缝引起的渐进形变(图3(b)左图)。

3 复合材料的能量吸收能力

对于BCC–12H 晶格受压直到其致密化,压应力与应变几乎呈线性关系。相对密度在9.9%~33%的范围内,拉胀晶格具有显著的应变硬化效应。有限元(FE)模拟揭示了BCC–12H 晶格的变形,整体屈曲起主导作用,引起了单个晶胞内的整体旋转以及分段旋转。BCC–12H 结构的竞争失效机制包括整体屈曲、节点屈服和晶胞局部断裂。每两个变形模式之间的过渡通常是由结构屈曲和材料破坏之间的激烈竞争驱动的。在严重变形的代表单元中给出了应力集中区和应变局部化区域,以预测引发每一种破坏机制所需的应力。在图3(c)右图中,当网壳厚度接近临界状态时,一旦节点出现裂纹,破坏模式将从整体屈曲过渡到单元内的过度局部化断裂。简而言之,本文发现整体屈曲效应是引起拉胀的主要机制,主要受空心晶格行为的影响。在图3(c)中,具有较高密度的BCC–6H 晶格与其他晶格相比,显示出负泊松比效应,这是十分关键的。它承受压缩后的最大体积减小,以此来消散机械能,从而显示出具有吸收能量的潜力。

图3 不同类型晶格的结构以及力学性能Fig.3 Structure and mechanical properties of different crystal lattice

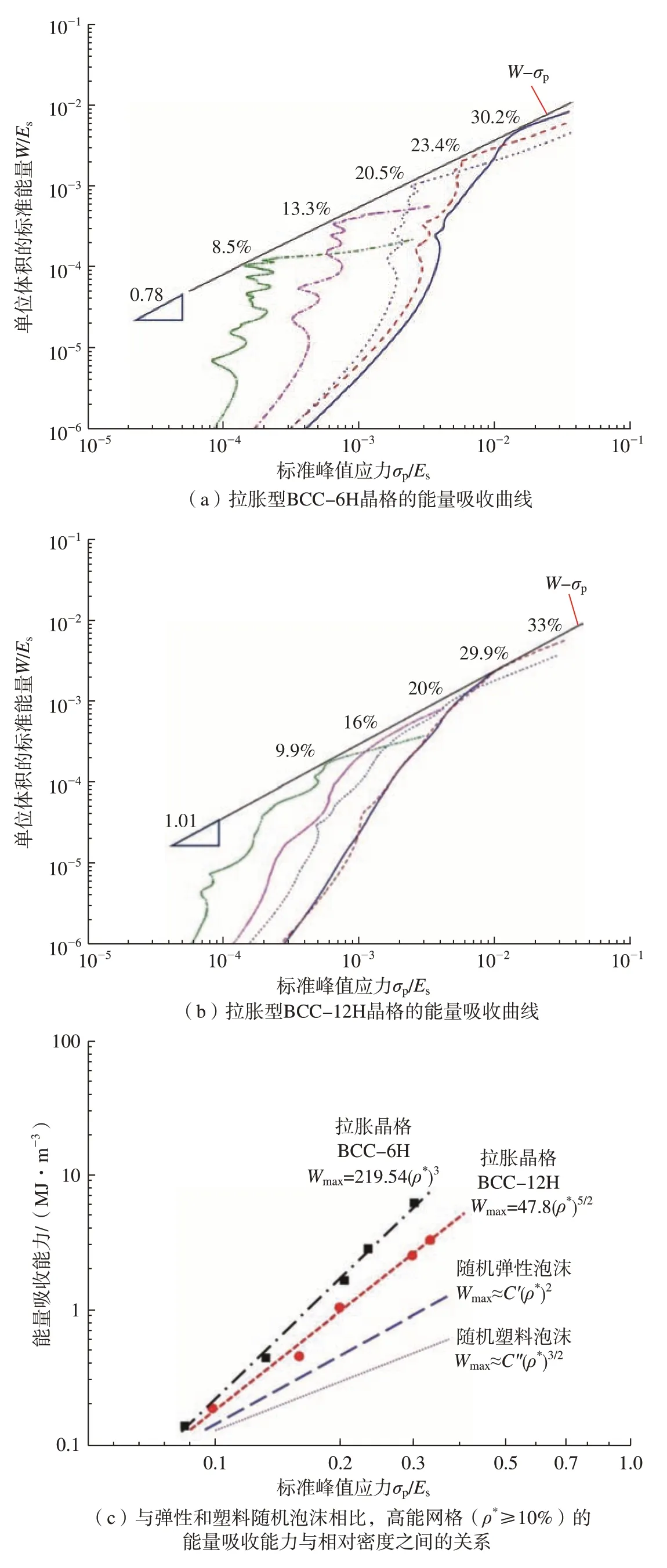

古典泡沫理论允许使用Gibson和Ashby 的对应关系来检测控制失效机理[8]。图4[4]所示为拉胀晶格的能量吸收性能,在图4(a)和(b)中,绘制了单位体积的能量吸收σp/Es和拉胀复合材料单位体积的峰值应力W/Es之间的关系图。其中单位体积吸收的能量与外部压缩或冲击产生的峰值应力相对应。两个轴均通过实体模量标准化。刚好接触每条曲线的包络线就可以确定在特定应变率下泡沫的最佳选择。这些图是针对特殊应用的能量吸收材料的选择指南,这些材料要能够控制应力和能量吸收能力。针对给定的类别,最优结果是在最大允许压应力σp下吸收最多的能量。每个晶格密度都有一个σp对应于能量曲线上的肩部。此后,最佳的能量吸收遵循各个W–σp曲线的包络线。对于泡沫结构,能量吸收能力可以表示为致密化应力σD和结构的相对密度的函数[8]。其中,A是经验参数,Es、ρs、ρ和εD分别是杨氏模量、组成材料的密度、晶格的密度和晶格的致密化应变。在图4(a)和(b)中,包络线为线性函数,可以表示为:

图4 拉胀晶格的能量吸收性能Fig.4 Energy absorption performances of auxetic lattices

其中,B为经验参数,η表示包络线的斜率,该包络线在每个σp=σD处对应不同相对密度的复合材料。在致密化应力的斜率η=1.01 时,BCC–12H 晶格遵循指数比例变化规律。这类似于在低应力下具有η≈1 的以弯曲和屈曲为主的开孔弹性体随机泡沫[8]。然而,随着致密化应力增加几个数量级,η≈0.78 的BCC–6H 晶格表现出增量ΔW的下降趋势。

BCC–6H 和BCC–12H 的拉胀晶格比例因子γ为3 和5/2。相比之下,橡胶和塑料的缩放系数只有2 和3/2[8]。这些拉胀晶格具有高度各向同性,因此能量吸收能力与晶格密度不受复合材料晶格方向变化的影响,这一点通过沿不同方向压缩晶格可以证实。尤其是,BCC–6H 晶格表现出显著的线性关系(γ=3),表明随着晶格密度略微增加,能量吸收会显著增加。与具有随机孔隙分布的泡沫相比,拉胀复合材料的每个晶格都经历了较大的体积变形和收缩,从而引起了普遍的体积收缩,有效地吸收了外部能量。实际上,拉胀结构的能量吸收能力也超过了蜂窝结构(平面内)、八角点阵结构和金字塔形等传统结构网格。这是因为受弯曲或拉伸应力支配的晶格由于其局部支撑断裂或结构塌陷,导致无法同时变形以承受较大的压缩应变[13]。

这项工作解释了晶格的延展行为,并且探索了固有韧性纳米复合材料组成的非线性塑性变形结构。对于致密化应变,BCC–6H 和BCC–12H 的拉胀晶格分别在0.13~6.29MJ/m3和0.18~2.55MJ/m3的范围内表现出优异的能量吸收能力。这些拉胀晶格的比能量吸收能力为1.6~20.42J/g,与镍、氧化铝纳米晶格和钛合金结构相当,并且超过了普通铝合金材料和其他增材制造结构。相比之下,轻质钛合金泡沫具有出色的性能,然而它们的制造方法(例如EBM、SLM 和激光熔覆)与目前用于轻型复合材料制造的方法(图5[8,42–48],这张图将迄今为止的拉胀超材料与其他最先进的金属和复合结构进行了比较)价格昂贵且能耗高。目前,微立体光刻法和直接打印技术仍受到尺寸的限制,难以实现大型结构的制作。总之,在诸如汽车和航空工业等领域中,激光烧结的拉胀复合材料的优点是能量吸收率高且经济效益好。

图5 单位体积能量吸收与密度的阿什比图Fig.5 Ashby map of energy absorption per unit volume versus density

结论

(1)本文通过激光烧结复合材料工艺制备了机械超材料,有效地将材料设计和结构选择结合,实现了可控制的形状转换并且验证了其出色的能量吸收能力。

(2)激光烧结纳米复合超材料的能量吸收性能既取决于结构韧带的变形机理,又取决于组成材料的微观结构。

(3)增材制造技术将高性能纳米复合材料与晶体的设计相结合,可以用于缓冲、防冲击、防爆以及包装等应用领域。

(4)复合材料超材料由于其膨胀变形、可控制行为、高可预测性以及出色的能量吸收能力,在航空航天和军事等行业中具有巨大应用潜力。