连续碳纤维增强尼龙复合材料预浸丝制备与3D打印性能研究*

田小永,张亚园,刘腾飞,李涤尘

(西安交通大学,西安 710049)

连续纤维增强树脂基复合材料(Continuous fiber reinforced thermoplastic composites,CFRTPCs)由于轻质高强、抗疲劳、耐腐蚀等特点在现代航空航天等高端制造领域得到了广泛应用,并在复合材料领域占有越来越重要的地位[1–3]。对于纤维增强树脂基复合材料来说,传统的成型工艺先经过浸渍、沉积、混编[4]等方法制备纤维预浸料,再通过模压、拉挤[5]、铺放[6]等工艺完成复合材料的成型工序。这些工艺存在的最大共性问题是需要开发昂贵的专用模具,且复合材料的制备工艺过程复杂,生产周期长,所需成本高,设计灵活性差,随着航空航天等领域对复合材料的需求面越来越广,这些问题极大地限制了复合材料的大范围实际应用。复合材料3D 打印技术的发展将复合材料成型与增材制造技术相结合,既充分发挥了连续纤维的增强作用,又具有3D 打印技术无模自由成形、可设计性强等工艺特点。与热固性基体相比,热塑性基体具有更高的耐热性、更高的冲击韧性、更短的加工周期以及可回收利用等特征而备受关注[7]。但热塑性树脂熔融黏度大(>1000Pa·s),熔体流动性能差,而纤维表面光滑、表面能低,且呈化学惰性,难以与树脂产生有效的界面结合作用[8],使得挤出成形过程难以提供足够的高温高压条件来实现树脂对纤维的完全浸润,从而难以获得较强的界面结合性能。纤维与树脂基体之间的界面问题成为制约该技术获得高性能复合材料的瓶颈。

对连续纤维增强热塑性复合材料3D 打印工艺中界面性能改善的研究主要集中在工艺调控、纤维表面改性、纤维预浸渍、热压后处理等方面。Tian 等[9]系统研究了3D 打印过程中各工艺参数的变化对复合材料界面和性能的影响,经优化后的CCF/PLA 复合材料改善了界面性能,纤维体积含量可达27%,最大弯曲强度和弯曲模量分别为335MPa和30GPa。Liu[10]和Li[11]等通过上浆法对纤维表面进行改性,分别实现了CCF/PA6 和CCF/PLA 复合材料界面结合强度的改善,与纤维改性前相比,CCF/PA6 复合材料的层间剪切强度从18.04MPa 增加到25.65MPa,CCF/PLA 复合材料的拉伸强度和弯曲强度从80MPa 和59MPa 分别提升到了91MPa 和156MPa。Luo 等[12]利用等离子体处理技术对碳纤维表面进行预处理,通过物理清洁和化学极性改性改善CF 和PEEK 界面的结合效果,实现了3D 打印CCF/PEEK 复合材料的层间剪切性能提高约70%至9.81MPa。Hu 等[13]为了改善FDM 复合材料的机械性能,利用螺杆挤出机和同轴挤压模具进行了适用于3D 打印的CCF/PLA 预浸丝制备,最终得到的复合材料弯曲强度和弯曲模量分别达到610MPa和40.13GPa。崔永辉等[14–15]针对连续纤维增强热塑性复合材料3D 打印工艺中纤维与树脂界面结合较弱的问题,基于熔融浸渍工艺自制了连续纤维增强热塑性3D 打印丝材一体化设备,研究工艺参数对复合材料力学性能和界面结合性能的改善,得出CGF/PLA 复合材料拉伸强度和层间剪切强度分别为213.58MPa 和11.925MPa。Zhang 等[16]开发出纤维预浸渍装置进行CCF/PLA 预浸丝制备以用于复合材料3D 打印,得到的CCF/PLA 复合材料样品拉伸强度和弯曲强度分别为148.7MPa 和164.5MPa,并通过热压后处理降低复合材料内部孔隙等缺陷的影响。

对现有研究进行分析可以发现,目前对3D 打印复合材料界面性能的改善主要从外界施压和材料本身属性两个方面来提高树脂对纤维的浸润能力。仅通过3D 打印工艺参数的调控所提供的成型温度和成型压力有限,且纤维表面处理本质上还是通过树脂流体自然状态下的扩散作用,并没有施加额外的压力作用,因此纤维不能得到充分浸润,复合材料内部仍存在较多孔隙等缺陷,对于界面性能的改善有限;而对纤维进行预浸渍及热压处理主要是通过外部施加强制作用,促进树脂对纤维的渗透能力,减少内部孔隙的产生,为改善3D 打印复合材料界面结合提供了很好的解决思路,但现有纤维预浸渍工艺研究中对于预浸丝界面形成机理及制备工艺与浸渍质量方面仍缺乏系统的研究,未建立起预浸丝制备、3D 打印工艺与复合材料性能之间的耦合影响关系,3D 打印复合材料界面浸渍性能不足,综合性能有待进一步提升。

本研究提出了一种连续纤维增强热塑性预浸丝材制备与3D 打印工艺,建立了预浸丝的预浸渍模型,开发了微螺杆挤出与浸渍模具结构,提升树脂对纤维的浸渍能力,以实现二者之间良好的浸渍界面结合性能。开展试验研究,建立不同制备工艺参数对预浸丝性能的影响规律,并以预浸丝为原材料进行复合材料3D 打印工艺参数优化和动态力学性能评估。

预浸丝制备与3D 打印工艺与装备

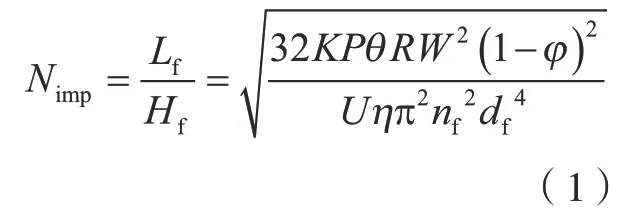

采用熔融浸渍工艺实现热塑性树脂对纤维增强体的浸润实质是热塑性树脂熔体渗透到纤维束内部,并置换纤维束之间空气的过程[17]。基于熔融浸渍工艺原理,本文建立了如图1所示的连续纤维束浸渍渗透模型,浸渍过程为:连续干纤维束以一定的初始纤维张紧力绕过交错分布的辊系结构,纤维束与浸渍辊表面形成一定的包覆角,包覆区域充满熔融树脂,当纤维束被拉紧时,在纤维张力、熔体压力、剪切作用等共同作用下会在接触表面产生法向作用力从而形成局部高压,该局部压力能够促使熔融树脂向纤维束内部渗透,完成浸渍后的纤维预浸丝束从一定直径出口模被拉出。根据Darcy 定律,推导出本工艺所涉及的纤维浸渍程度与各工艺参数之间的关系如下:

图1 熔融浸渍理论模型Fig.1 Theoretical model of melt impregnation

式中,Nimp为纤维浸渍程度;Lf为已浸渍的纤维厚度;Hf为纤维总厚度;K为渗透系数;P为浸渍压力;θ为包覆角;R为浸渍辊半径;W为纤维展开宽度;φ为纤维原始孔隙率;U为牵引速度;η为树脂熔体黏度;nf为纤维根数;df为单根纤维直径。

基于建立的熔融浸渍模型,设计并搭建了熔融浸渍连续纤维增强热塑性预浸丝制备装置,完成连续碳纤维增强热塑性预浸丝的制备,并以预浸丝为原材料,利用实验室现有的连续纤维增强复合材料3D 打印机(COMBOT–1,陕西斐帛科技有限公司),在实现预浸丝二次浸渍的同时进行复合材料打印,具体流程如图2所示。

图2 连续纤维增强热塑性预浸丝制备及复合材料挤出成形过程Fig.2 Process of prepreg filaments preparation and composites extrusion

试验材料及方法

1 原材料

在本研究中,基体材料选用PA12的颗粒料(Grilamid TR90,瑞士EMS,熔融温度范围为240~300℃,适用粒径范围为0.8~1.2mm,在80℃条件下烘干2h 去除水分),增强体材料选用日本东丽公司的T 系列碳纤维束(型号为T300–1K–50C,共1000 根)。

2 试验方案

根据建立的熔融浸渍模型和基于Darcy 定律推导的浸渍程度表达式定性评估浸渍过程中各参数与树脂浸渍纤维的浸渍程度之间的关系,而预浸丝打印成型的复合材料的性能由浸渍过程和打印过程共同决定。因此,采用控制单一变量法对螺杆转速、牵引速度、包覆角大小、扫描间距、分层厚度5 个关键工艺参数进行探究,按照表1中的不同工艺条件进行预浸丝和复合材料试样制备,其他工艺参数的确定参考之前的研究工作[18],通过力学性能测试及试验结果分析确定最优的工艺参数组合。

表1 不同工艺参数条件Table 1 Different process parameters and conditions

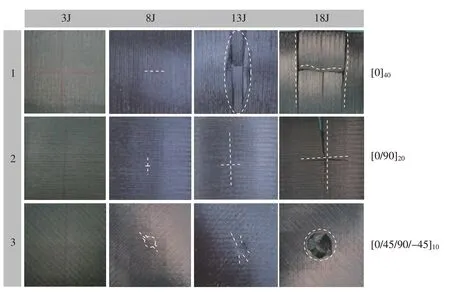

对3D 打印复合材料进行动态力学性能研究,主要探究纤维取向和冲击能量对CFRTPCs 层合板抗冲击性能的影响,设计了3 种纤维铺层方式,如图3所示。通过初步探索,最终采用3J、8J、13J、18J 4 种冲击能量对层合板进行落锤低速冲击试验。以优化后的CCF/PA12 预浸丝为原材料,采用0.1mm 层厚进行复合材料层合板3D 打印,共计40 层,对冲击响应特性和层合板损伤形貌进行分析。

图3 不同纤维角度分布层合板结构Fig.3 Laminate structure with different fiber angles

3 性能表征

3.1 预浸丝束拉伸性能

浸渍工艺对预浸丝质量的影响主要通过预浸丝的力学性能进行评估。预浸丝的拉伸性能按照GB/T 3362—2017 标准进行,拉伸试验及试样尺寸如图4所示,测试速度为1mm/min;采用三滑轮张力传感器(JZHL–3–100N,金诺)进行预浸丝制备过程中的张力测定。

图4 预浸丝拉伸试验及试样尺寸Fig.4 Tensile test and sample size of prepreg filament

3.2 复合材料力学性能

预浸丝3D 打印工艺参数的优化通过标准试样的力学性能来评估,包括纵向拉伸和层间剪切性能。其中复合材料的纵向拉伸性能按照GB/T1447—2005 标准测试,样件尺寸为170mm×15mm×2mm;层间剪切(ILSS)性能按照JC/T773—2010 标准进行测试,样件尺寸为20mm×10mm×2mm。以上试验采用多功能静力学实验机(CMT4304,深圳世纪天元公司)进行测试,测试速度为2mm/min,每组测试5 个标准样件,结果取平均值。3D 打印复合材料落锤低速冲击性能按照ASTM D7136M—15 标准进行,冲头直径16mm,考虑到实际样品的制备成本和周期,最终选择小尺寸层合板,样件尺寸为60mm×60mm×4mm,利用低速落锤式冲击试验机(HIT230F,Zwick Roell)进行测试,不同冲击能量通过调节落锤下落高度获得。

3.3 微观结构表征

选取纤维预浸单丝和样件典型横截面经过喷金处理后利用SEM(SU–3500,日立)进行微观形貌的观察,并利用微米X 射线三维成像系统(Y.CHEETAH,YXLON)对复合材料的内部微观形貌进行检测,扫描试样尺寸为10mm×5mm×2mm。

结果与讨论

1 浸渍工艺对预浸丝性能的影响

1.1 熔体挤出压力对预浸丝性能的影响

熔融树脂在微螺杆的转动作用下从螺筒挤出进入到浸渍模具内,在保持其他条件一定的情况下,探究微螺杆转速n的变化对树脂挤出压力的影响规律。

从图5可以看到CCF/PA12 预浸丝的极限拉力和牵引张力随螺杆转速的增加而增加,当螺杆转速达到8r/min 时,极限拉力和纤维张力从2r/min 时的56.2N 和1.5N 分别增加到118.2N 和5.6N,分别增加了110.3%和273.3%,当螺杆转速超过8r/min 时,纤维张力值仍在增加,但预浸丝的极限拉力呈现轻微下降趋势。

图5 不同螺杆转速下预浸丝拉伸试验Fig.5 Tensile tests of prepreg under different screw speeds

在小螺杆转速下,浸渍模具内树脂量极少,仅有少量纤维得到浸渍,由图6(a)可见,预浸丝在发生破坏时产生了大量的纤维拔出,且可以看到拔出纤维表面光滑,纤维单丝之间几乎没有PA12 树脂黏附,纤维与树脂表现出弱的界面结合强度;随着螺杆转速的增加,有充足的树脂熔体进入到纤维束内部,纤维与树脂的浸渍效果得到明显改善,从图6(c)和(d)可知当螺杆转速超过8r/min 时,纤维预浸丝断裂表面几乎不再发生变化,表明纤维已经实现充分浸渍,此时极限拉力下降的原因可能为:(1)树脂从纤维入口溢出导致纤维丝断裂;(2)树脂在浸渍腔滞留时间过长导致部分树脂老化。

图6 不同螺杆转速下1K–CCF/PA12 预浸丝拉伸断裂模式Fig.6 Fracture patterns for 1K-CCF/PA12 prepreg filaments under different screw speeds

1.2 浸渍模具设计对预浸丝性能的影响

浸渍模具内辊系结构与间距的设计主要影响纤维与浸渍辊形成的包覆区域的大小,从而对树脂在该区域对纤维的浸渍能力产生影响。因此,通过辊系之间距离的改变,探究由此形成的不同包覆角对预浸丝性能的影响规律。

图7显示了不同包覆角下CCF/PA12 预浸丝拉伸强度和平均直径的变化曲线,其中0°包覆角表示浸渍模具内没有浸渍辊分布,纤维直接穿过浸渍模具与浸渍池中的树脂接触后被拉出,此时,CCF/PA12 预浸丝的拉伸强度和平均直径分别为556.05MPa 和0.36mm。随着包覆角的增加拉伸强度逐渐增大,在120°附近达到最大,此时拉伸强度为813.9MPa,与0°包覆角相比提升了46.4%。当包覆角继续增大时,预浸丝的拉伸强度呈现下降趋势。包覆角在100°~145°范围内,预浸丝平均直径基本保持不变,为0.43mm。

图7 不同包覆角大小时1K–CCF/PA12 预浸丝拉伸试验Fig.7 Tensile properties for 1K-CCF/PA12 prepreg filaments under different contact angles

当包覆角过小时,纤维与辊之间形成的局部压力较小,纤维与浸渍辊接触的面积较小,在牵引速度一定时,每次仅能有小面积的纤维与树脂接触,纤维得不到充分浸渍;当包覆角过大时,形成过大的局部压力,干纤维与辊之间树脂被挤出,纤维与辊直接接触发生干摩擦,磨损严重,导致纤维断裂现象明显,反而降低预浸丝束的承载能力。

1.3 浸渍时间对预浸丝力学性能的影响

树脂对纤维浸渍时间主要通过预浸丝在收丝过程中经过模口被拉出的快慢来实现,用牵引速度U来表示(mm/min)。图8展示了不同牵引速度对CCF/PA12 预浸丝性能的影响规律,可以看到预浸丝拉伸强度与牵引速度成负相关,从100mm/min 时的820.63MPa 下降到了800mm/min 时的568.3MPa,下降了30.75%,预浸丝平均直径在0.43~0.45mm 之间波动。随着牵引速度的提高,纤维束在浸渍池内停留的时间缩短,纤维来不及得到树脂熔体的充分浸润就被拉出,因此纤维束内部树脂分散不均匀现象增加,未浸渍区域随之增多,最终表现为预浸丝受到拉伸作用时应力传递不均匀而过早发生失效,导致预浸丝的拉伸强度降低。同时考虑制丝效率问题,对于1K 碳纤维最终采用400mm/min的牵引速度,此时CCF/PA12 预浸丝拉伸强度为813.9MPa。

图8 不同牵引速度下预浸丝拉伸性能Fig.8 Tensile properties of prepreg filaments under different coiling speeds

2 预浸丝3D 打印工艺优化

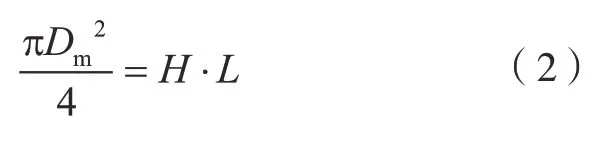

在本研究中,为了获得尽可能高的纤维含量,在复合材料挤出成型时仅以预浸丝为原材料而不额外添加树脂丝材,因此扫描间距H和分层厚度L之间存在一定的匹配关系,打印工艺参数的调控不同于干纤维打印时调控方式,而与预浸丝的直径有关,根据体积相等原理,扫描间距、分层厚度和预浸丝直径3 者之间理论上存在如下数量关系:

其中,Dm为预浸丝的直径,mm;H为扫描间距,mm;L为分层厚度,mm。

2.1 分层厚度对复合材料层间剪切性能的影响

随着分层厚度的减小,样件的层间剪切强度值逐渐增大,当H×L取1.5mm×0.1mm 时,复合材料的层间剪切强度达到40.95MPa,与0.4mm×0.4mm 相比提高了43.03%(图9(a))。从图9(b)可以看出试样在承受层剪破坏时均出现一定程度的分层现象,且随着分层厚度的减小,能够承载的最大力在逐渐增加。

图9 不同打印参数下复合材料层间剪切性能Fig.9 Interlaminar shear properties of specimens under different printing parameters

图10 中,在H=0.4mm,L=0.4mm的参数组合下,较大的分层厚度导致层与层之间的黏结效果较差,且层内的纤维与树脂分布较为分散,内部孔隙等缺陷较多,在受到外力作用时不能将应力沿界面进行有效传递,从而产生纤维拔出和明显的分层等破坏模式,降低复合材料的力学性能。随着层厚逐渐减小,试样断裂横截面上纤维分布较均匀,复合材料层间结合性能得到改善。

图10 不同打印参数下试样典型横截面微观形貌Fig.10 Microstructures of typical cross section of samples under different printing parameters

2.2 扫描间距对复合材料拉伸性能的影响

扫描间距的变化主要影响的是预浸丝的线间分布,最终导致复合材料表面尺寸形状的变化及性能之间的差异,从图11(a)和(b)可看到对于H=0.5mm,L=0.3mm 来说,样件出现明显的不平现象,且表面有挤出的断裂纤维与树脂,在这组工艺参数下预浸丝出现线间搭接重叠问题,没有匹配好预浸丝直径与打印工艺参数间的关系,预浸丝的实际线间距大于0.5mm,实际打印过程中会造成预浸丝之间发生重叠;当H×L的值取为1.5mm×0.1mm 时,样件厚度均匀且表面平整光滑,如图11(c)和(d)所示。

图11 不同打印参数下试样堆积微观形貌Fig.11 Microstructures of sample stacking under different printing parameters

对两种打印工艺下的试样进行纵向拉伸试验,结果如图12 所示,纤维搭接重叠导致样件厚度不均,搭接部分纤维受挤压磨损断裂,降低承载能力,优化前后的样件拉伸强度分别为456MPa 和558MPa,拉伸模量分别为49.7GPa 和56GPa,优化后试样的拉伸强度和模量分别提升了22.37%和12.68%。

3 CCF/PA12 层合板落锤低速冲击性能

3.1 层合板损伤形貌

图13 直观显示了3 种不同纤维打印方向层合板在不同冲击能量下试样冲击表面的损伤形貌,可知冲击能量越大,试样表面损伤越明显。在3J 的冲击能量下,试样表面几乎无目视可见损伤,当冲击能量达到18J时,试样发生完全的冲击断裂破坏。对比不同纤维铺层层合板的损伤情况,第1 组试样在各冲击能量下损伤最严重,当冲击能量为13J 时,试样已经发生断裂,裂纹沿着纤维打印方向迅速扩展,导致整体完全失效;第2 组试样在未完全破坏时,裂纹呈现“十字形”分布,在18J 冲击能量下,层合板从冲击点位置沿正交方向发生“十字形”纤维断裂破坏;第3 组试样在各冲击能量下损伤最小,在小冲击能量下,试样产生小面积凹坑,凹坑周围有少量裂纹无规则分布,在18J 冲击能量下,试样被完全穿透,穿透区域呈现明显半球形,并伴随纤维断裂、基体开裂、分层等现象。

图13 冲击试样损伤形貌Fig.13 Damage morphologies of impact specimen

3.2 力学响应特性分析

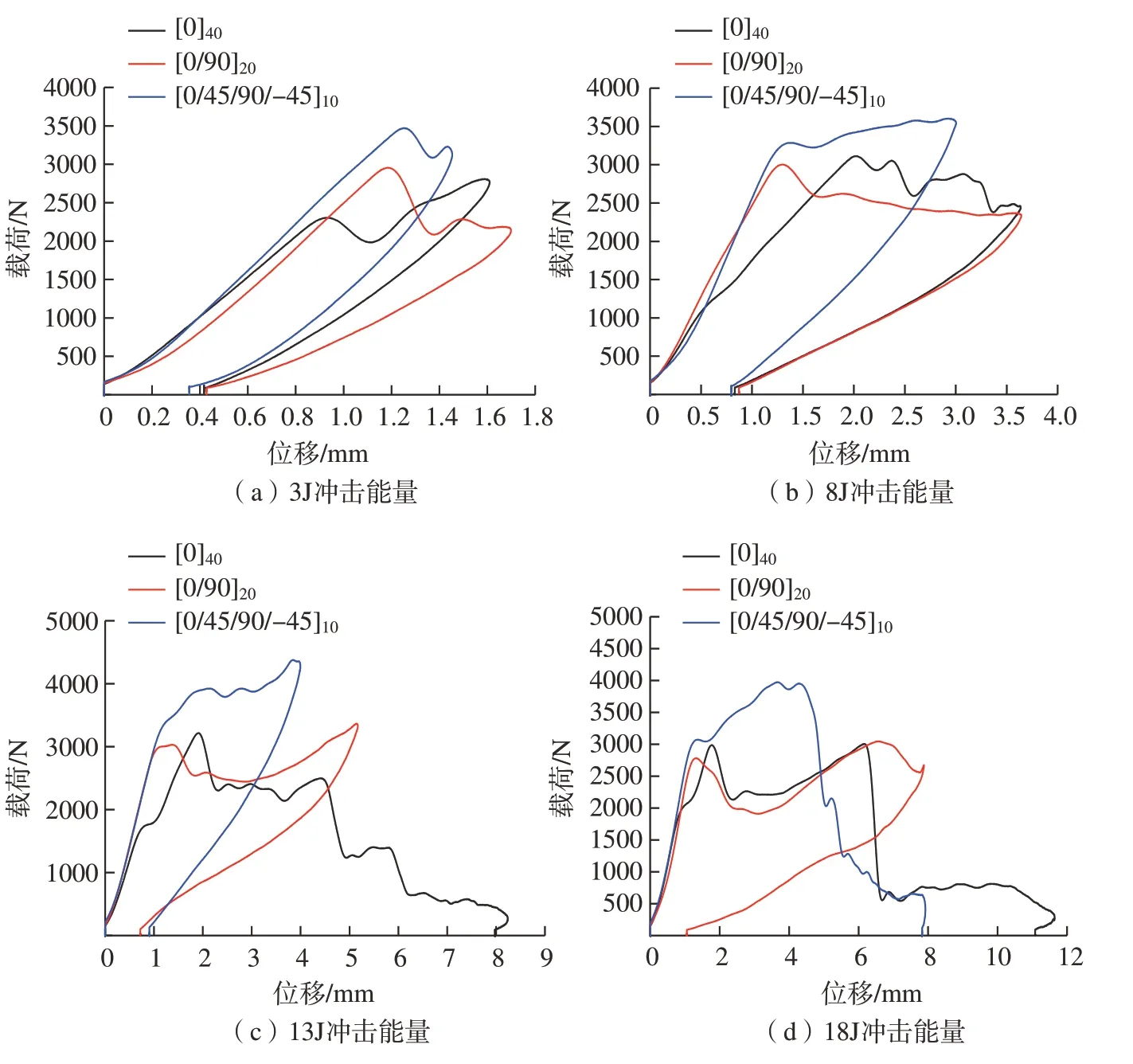

图14 显示了3 种不同铺层结构层合板在不同冲击能量下的载荷–位移曲线,可以看到,在载荷初始上升阶段,3 种铺层结构层合板的载荷–位移曲线变化规律相似,力随位移匀速上升,此阶段层合板处于弹性变形阶段;随着位移进一步增加,在小冲击能量下,曲线分布比较平滑,此时,层合板内部未产生大的损伤,产生的位移远小于样件厚度,表明此时层合板内部未产生大的损伤,如图14(a)和(b)所示;而当冲击能量较大时,曲线出现较大波动,冲头位移远大于层合板厚度值,表明此时冲击能量超过层合板承载极限而发生失效,如图14(c)和(d)所示。此外,与单向纤维铺层相比,正交各向异性铺层结构对于层合板的抗冲击性能无明显提升,而在同一冲击能量下,[0/45/90/–45]10铺层层合板达到的峰值载荷值均大于单向和正交铺层层合板,当冲击能量为13J 时,峰值载荷达到最大,为(4.63±0.36)kN,进一步表明±45°纤维角度的排列能够提高层合板的刚度和强度,进而提高材料的抗冲击性。

图14 不同铺层结构层合板在不同冲击能量下的载荷–位移曲线Fig.14 Load-displacement curves of laminates with different fiber orientation under different impact energies

4 讨论

4.1 预浸丝浸渍行为对性能的影响分析

预浸纤维束的力学性能与纤维单丝和树脂之间的黏结作用有关,同时预浸丝内部的孔隙、纤维分布、微观结构也会对性能产生一定的影响。热塑性树脂由于其熔融黏度大,流动性能差等特点很难实现对纤维的充分浸润,从前面的分析可知,改善预浸丝束浸渍程度主要有以下思路:降低树脂黏度;增大浸渍压力;延长浸润时间。

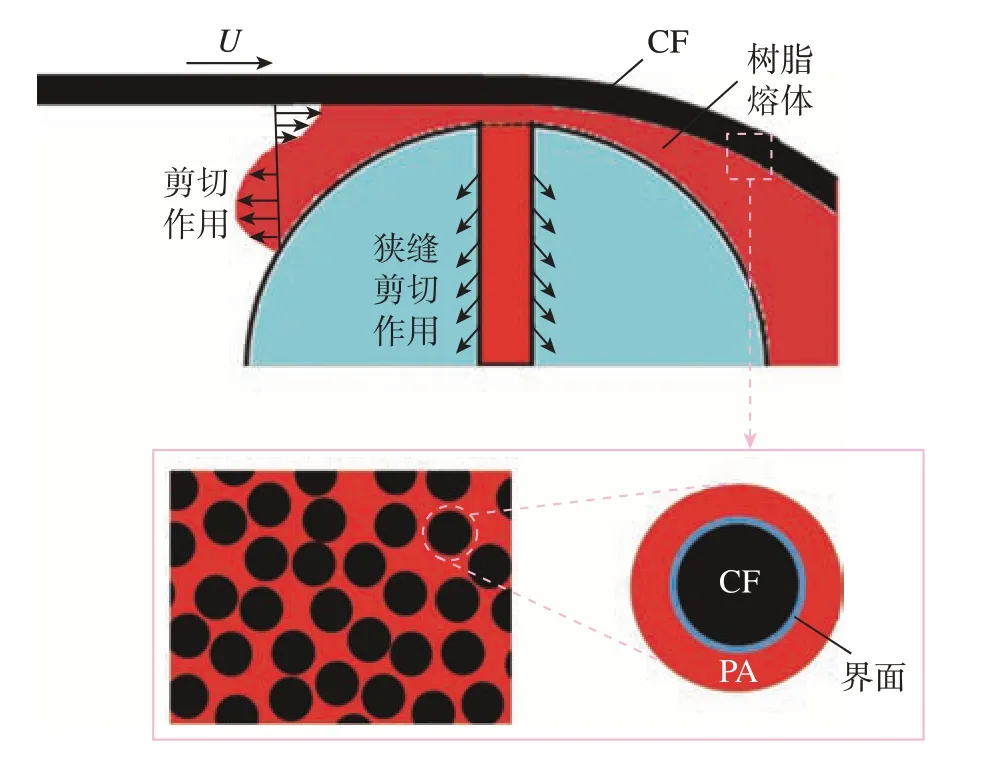

在纤维预处理工艺中,微螺杆的主要目的是将树脂熔体均匀地输送到浸渍模具中并将其从浸渍辊内推出,从而保证熔体在有限体积模具内具有平稳的压力和流速,此外,螺杆转动时带动树脂向前运动的过程中还会产生一定的剪切稀释作用。浸渍模具内浸渍辊的设计一方面为纤维的浸渍提供了局部高压环境,另一方面,Van 等[19]通过对不同浸渍方式研究指出浸渍辊上开有的狭缝也能对树脂熔体产生一定的剪切作用,在一定程度上起到降低黏度的作用,如图15 所示。对浸渍过程工艺参数进行调控,提升浸渍压力和延长浸渍时间,使更多的树脂渗透到纤维束内部,且有充分的时间完成浸润,这样才能使纤维干丝之间尽可能充满树脂基体,置换内部的孔隙,获得良好的浸渍界面,预浸丝在承受拉伸作用时应力通过均匀分布的树脂在纤维丝之间有效传递,从而增大承载能力,表现出较高的拉伸强度值。

图15 浸渍辊辅助纤维预浸渍原理Fig.15 Schematic diagram of pin-assisted fiber impregnation

4.2 预浸丝3D 打印复合材料孔隙的形成与演化

复合材料的性能是材料属性、界面、孔隙缺陷等综合作用的结果。预浸丝3D 打印复合材料的界面增强包括树脂对纤维的浸渍程度和沉积过程中层间与线间的黏结强度两方面,前者主要取决于预浸丝制备过程参数的调控及挤出成型过程树脂对纤维的二次浸渍,后者主要与3D 打印工艺中线间距、层厚、温度等参数相关。

复合材料3D 打印的逐层逐行堆积成型工艺特点决定了复合材料的整体性能与单根预浸丝的性能密切相关。在低浸渍质量下,CCF/PA12 预浸丝内部存在大面积纤维未浸渍区域,产生较多的孔隙缺陷,纤维与树脂之间产生弱的结合界面,这些孔隙经打印头的二次浸渍后得到有限程度的减少,但绝大部分仍被带入到成型的结构内部,经层层累积及打印过程重新产生的孔隙最终导致复合材料整体较高的孔隙率。这些孔隙的存在极易造成应力集中,降低结构承载能力,使复合材料过早发生失效,表现为较弱的综合性能;随着预浸丝浸渍质量的提高,树脂置换掉纤维内的绝大部分空气,纤维得到较充分浸润,复合材料的孔隙率从2.94%降到0.15%,且缺陷分布由大面积集中到小尺寸并呈分散分布,如图16 所示。值得注意的是,由于该X 射线三维成像系统分辨率相对较低,约为5μm,导致一些较小的缺陷特征被忽略,样件的实际孔隙率值应略高于0.15%,但与现有工艺相比仍有了很大改进[20–22],进一步说明本研究工艺极大降低了复合材料内部缺陷,这对于复合材料力学性能的提升有重要促进意义。

图16 孔隙的形成与演化过程Fig.16 Formation and evolution of pores

结论

(1)本研究提出了一种连续纤维增强热塑性复合预浸丝材制备与3D 打印工艺,设计并搭建了熔融浸渍纤维预处理装置,实现了1K–CCF/PA12 预浸丝制备,并以预浸丝为原材料进行了复合材料3D 打印探究。

(2)对于1K–CCF/PA12 预浸丝制备过程来说,螺杆转速为8r/min,包覆角为120°,牵引速度为400mm/min时,纤维和树脂实现较为充分的浸渍,此时预浸丝的极限拉力和拉伸强度分别为118.2N 和813.9MPa。

(3)对于预浸丝3D 打印工艺来说,当扫描间距为1.5mm,分层厚度为0.1mm,打印速度为400mm/min,1K–CCF/PA12 复合材料拉伸强度和模量分别为558MPa 和56GPa,层间剪切强度为40.95MPa。

(4)[0/45/90/–45]10铺层方式层合板在受到冲击载荷作用时,应力沿着纤维分布方向向各个方向延伸,可增大层合板的应力传递面积,提高层合板的刚度和强度,进而提高材料的抗冲击性。

(5)高浸渍质量的预浸丝在优化后的浸渍工艺下实现良好的浸渍界面结合性能,此时复合材料内部孔隙率约为0.15%,该工艺对于实现连续纤维增强热塑性复合材料3D 打印工艺中纤维与树脂充分浸渍、降低复合材料内部孔隙缺陷具有重要意义。