四跨连续弯箱梁桥荷载试验研究

曾 勇,李学钦,范和平,罗小清,张亭亭

(1.重庆交通大学 山区桥梁与隧道工程国家重点实验室,重庆 400074; 2.重庆交通大学 山区桥梁结构与材料教育部工程研究中心,重庆 400074; 3.忠县畅达建设投资有限公司,重庆 404100; 4.山东广信工程试验检测集团有限公司,山东 济南 250002)

随着近年来国家对城市交通事业的投入份额加大,大量的互通立交桥和高架桥等桥梁建筑应运而生。一方面由于地形需要,另一方面考虑到路线设计与规划,多跨连续弯梁桥成了较为经济合理的选择,其占地面积小,能够实现各向互通,可获得较为可观的经济收益。但由于我国弯桥技术起步较晚,其设计指导规范往往倾向于参考直桥的相关部分,因此国内学者针对弯桥开展了大量研究,以期更加全面地分析弯梁桥的受力性能,掌握其受力特点。

郭凡[1]等结合某曲线箱梁桥分析了在自重和汽车荷载作用下梁体的内力数据和变形特点;冯畅[2]等通过静载试验方案研究得到了弯箱梁结构受力分析的更优方法;王德山[3]等借助某市立交桥连续箱梁部分的静动载试验评价了其结构受力状态和工作性能;郭梅[4]等结合实桥荷载试验对某一四跨连续箱梁桥的受力特点进行了差异化分析;邹建波[5]等以某四跨连续梁桥为工程背景,通过现场荷载试验结果确定了该结构整体性能满足正常使用要求;章日凯[6]等对荷载试验的具体方案设计与数据整理分析进行了详细阐述。

由于弯梁桥受力时结构截面弯矩会产生与之耦合的扭矩效应,即“弯扭耦合效应”[7],其结构变形趋势和受载特性与直桥相比具有本质上的差异。目前为止,实际工程中已经出现过因为对其受力特性掌握不够深入而导致的安全事故,造成了惨重的经济损失和人员伤亡。在材料的选用上,由于考虑经济性这一因素多采用预应力混凝土弯梁桥。因此,现阶段关于多跨预应力混凝土弯梁桥的受力特性研究对于实际工程具有重大指导意义。

本文以某四跨预应力混凝土连续弯箱梁桥为实际工程背景,通过对其开展静载试验,分析试验应力(应变)值、试验挠度值的变化规律,最终对结构的承载能力做出评定,为其他同类工程的结构受力分析提供参考。

1 工程概况

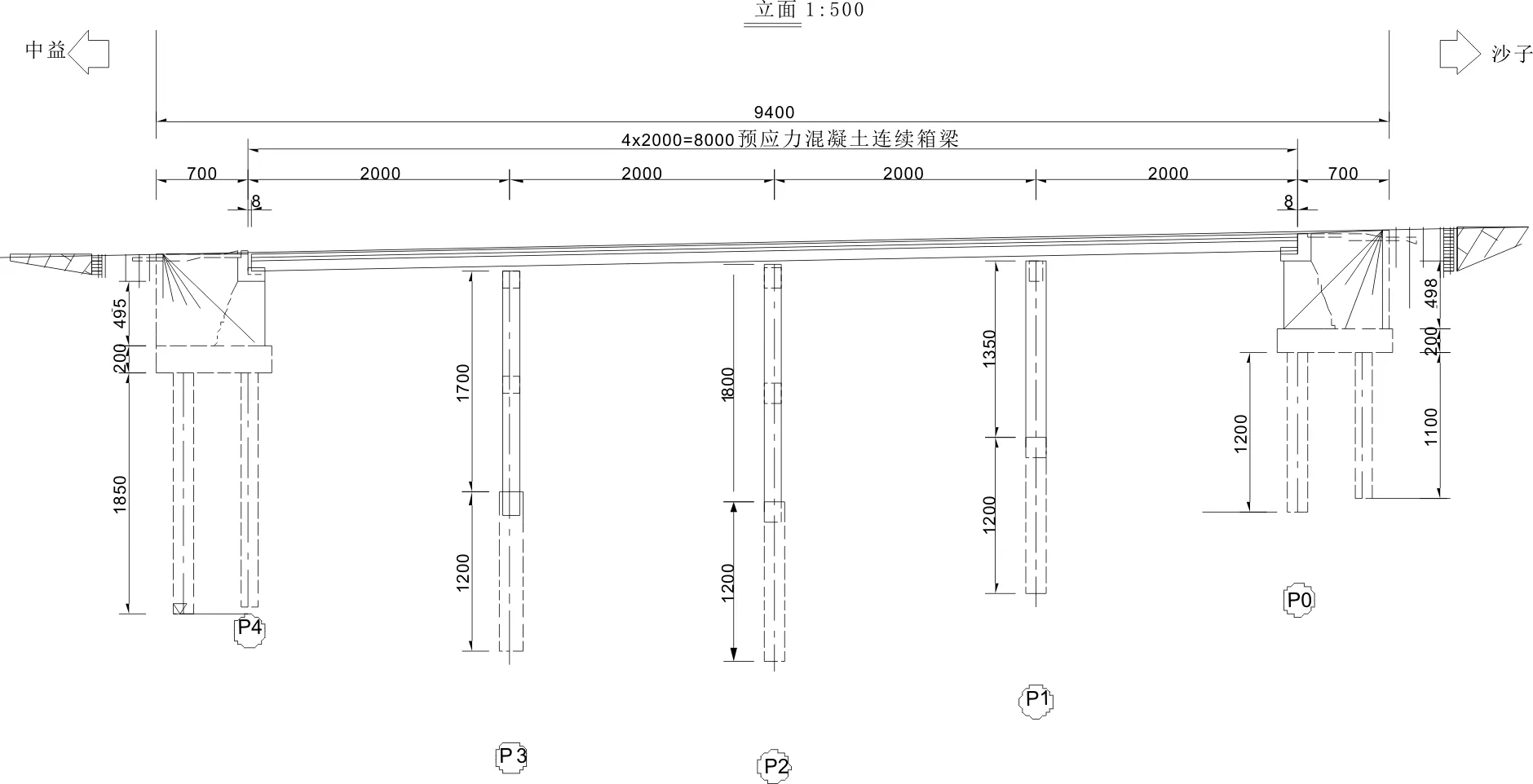

某桥为单跨20 m的单箱双室连续弯箱梁桥:上部结构采用4×20.0 m的PC连续箱梁;下部结构采用双圆柱式墩、桩基础;桥台采用U型台、承台桩基础。桥面宽度为12.5 m,横断面布置为:净宽7.5 m+2×1.5 m(人行道及栏杆)+2.0 m(曲线加宽值);设计荷载标准为公路-Ⅰ级。该弯箱梁桥总体布置图见图1。

图1 弯箱梁桥总体布置图

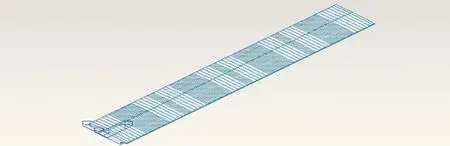

试验开始前,借助Midas/civil 2019构建了该桥的有限元分析模型(见图2),根据相关桥梁设计规范,模拟了桥梁的实际运营情况[8],最终得到最大挠度计算值为2.10 mm,最大应力计算值为1.69 MPa。

图2 有限元分析模型图

2 静载试验

2.1 试验内容和检测仪器

静载试验首先要根据主梁和桥面类型的不同为其选取最适宜的试验孔和测点设置方案,在荷载加载后,借助检测仪器测试特定截面的应变、挠度等一系列相关物理量,同时在荷载加载前后观测测试截面附近区域的裂缝产生情况以及是否有异常现象发生。试验中的主要检测仪器为:分辨率为±0.01 mm的精密水准仪、分辨率为±1×10-6(1 με)的静态应变仪和应变片、分辨率为±0.02 mm的裂缝观测仪。

2.2 测点布置

2.2.1 静力挠度测点

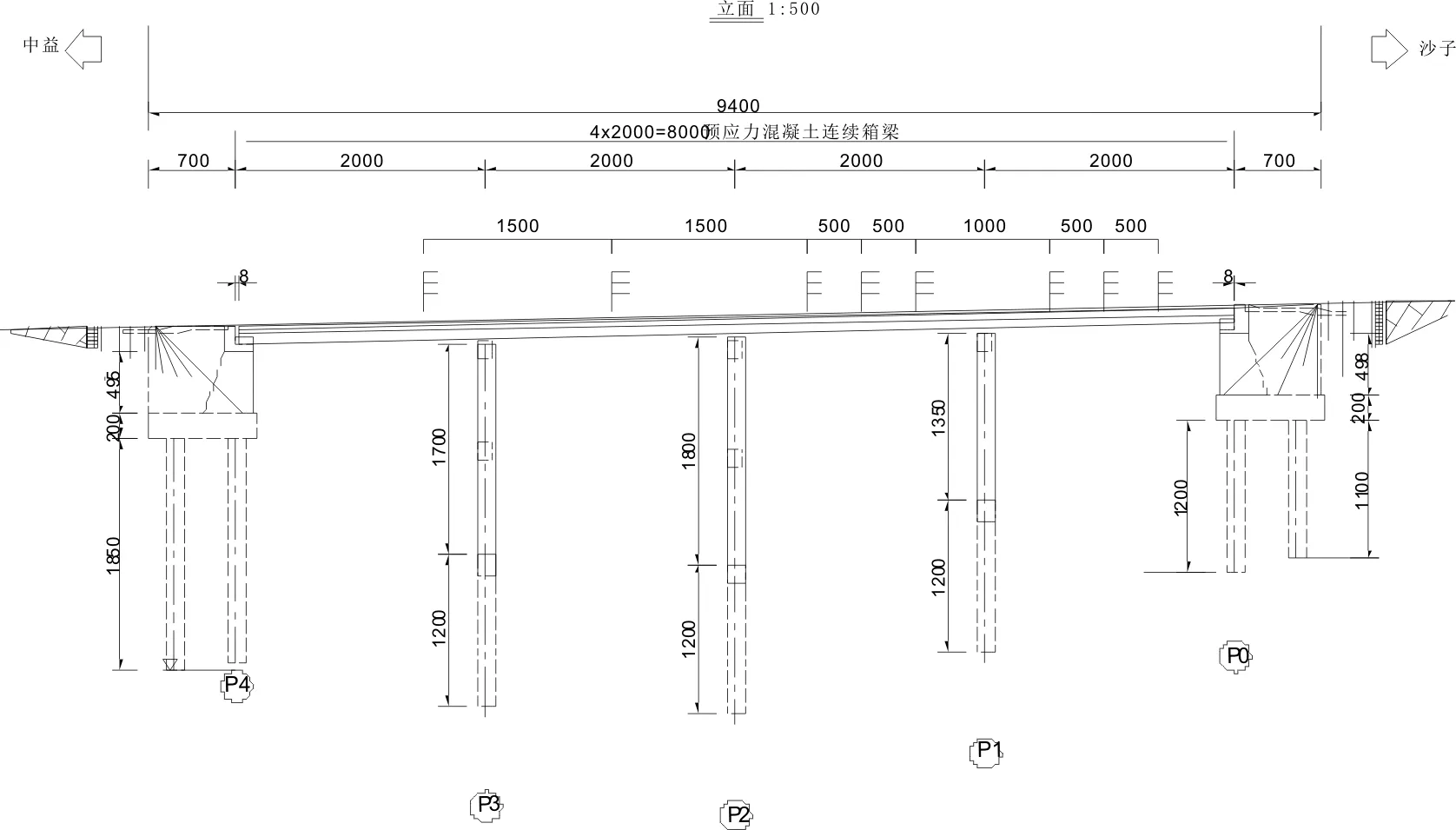

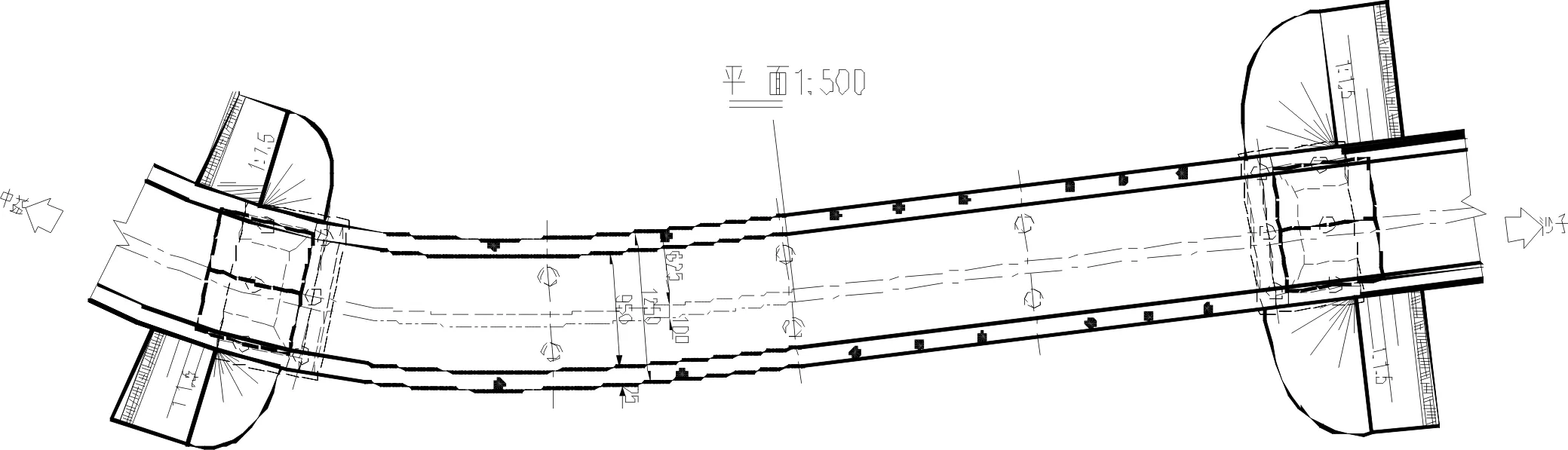

全桥沿纵向共设置8个挠度检测截面,第一跨和第二跨分别设置3个测试截面,第三跨和第四跨均设置1个测试截面,测点对称分布在相应截面的两侧。该桥挠度测点立面、平面设置见图3、图4。

注:“ ”标记为水准挠度测试截面。 图3 挠度测点立面设置图

图4 挠度测点平面设置图

2.2.2 静力应变测点

本桥共4跨,为了保证车辆加载位置的精准,方便观测挠度变化,在边跨和次边跨设置了3个应变测试截面J1、J2、J3,应变测点紧密贴合于梁体下表面。

2.3 试验荷载及加载位置

2.3.1 试验荷载布置

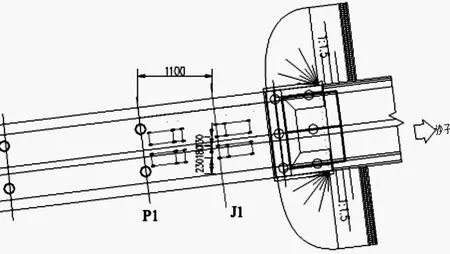

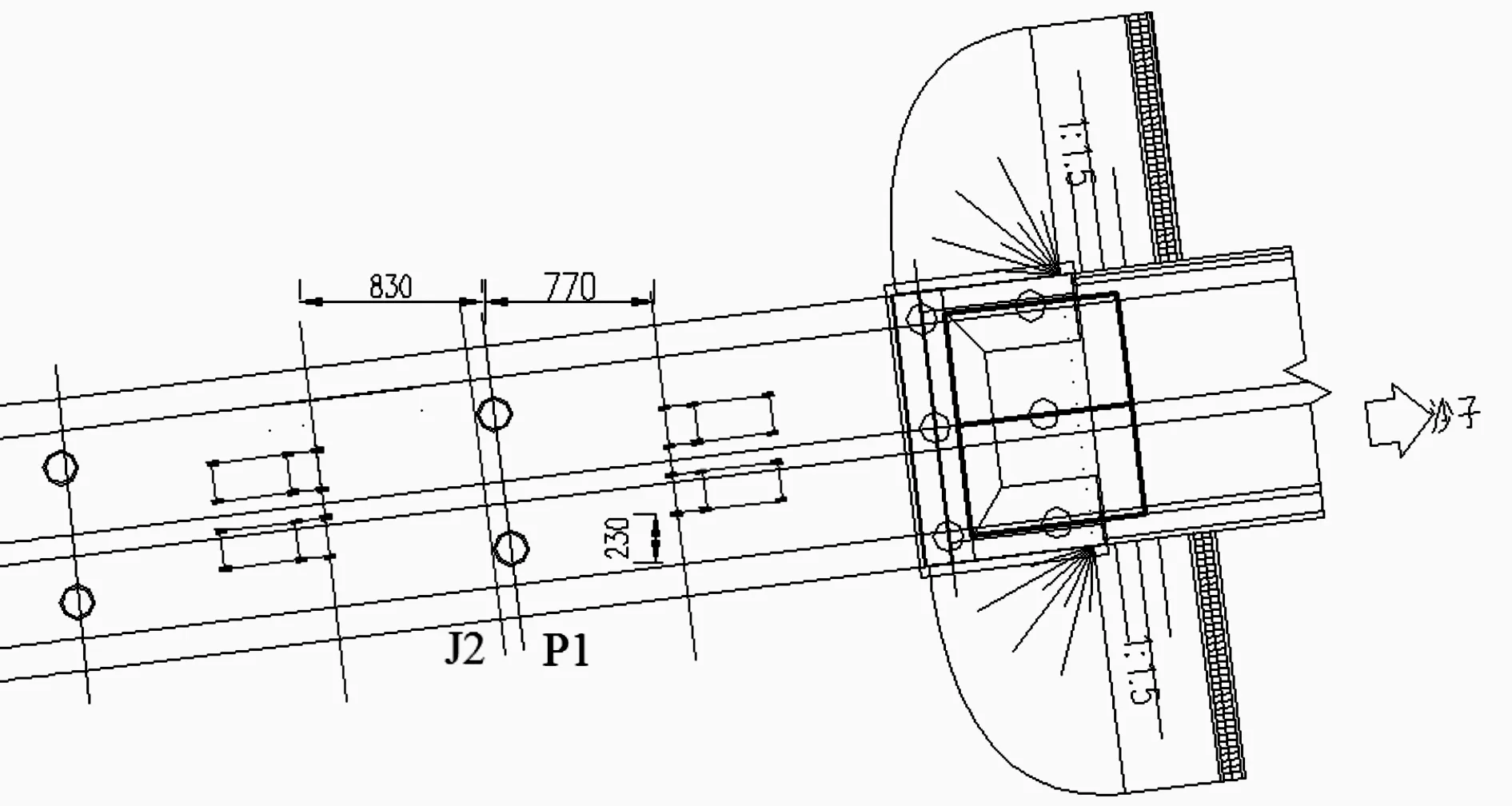

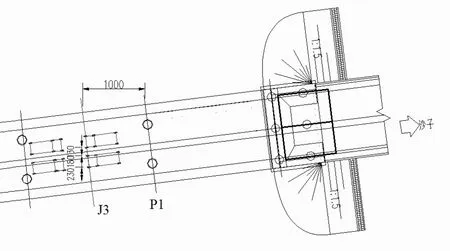

本试验设置三种荷载工况,工况Ⅰ荷载布置见图5,工况Ⅱ荷载布置见图6,工况Ⅲ荷载布置见图7。三种工况下均采取车辆沿桥面中心线对称布置,车辆纵向与桥梁切线平行。

图5 工况Ⅰ:第一跨最大正弯矩正载工况

图6 工况Ⅱ:P1墩顶最大负弯矩正载工况

图7 工况Ⅲ:第二跨最大正弯矩正载工况

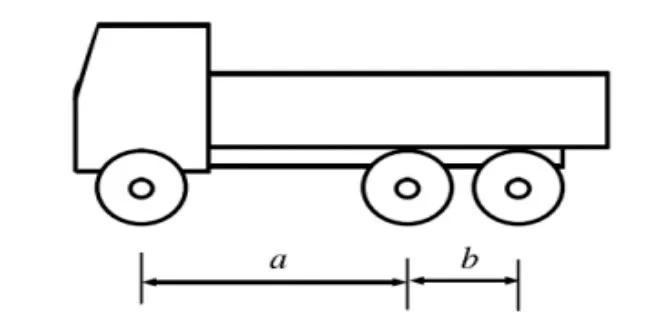

图8 试验车辆示意图

2.3.2 加载车辆

试验车辆选择三轴车,其中:a=3.50 m,b=1.35 m,轮距为1.80 m,图8为试验车辆示意图。

2.4 加载效率

一方面为了保证荷载试验的有效性,另一方面为了防止在试验过程中对结构造成未知的以及不必要的损伤,试验时采用静载试验荷载效率η这一物理量来进行宏观调控。其值可由式(1)得出:

η=Ss/S(1+μ)

(1)

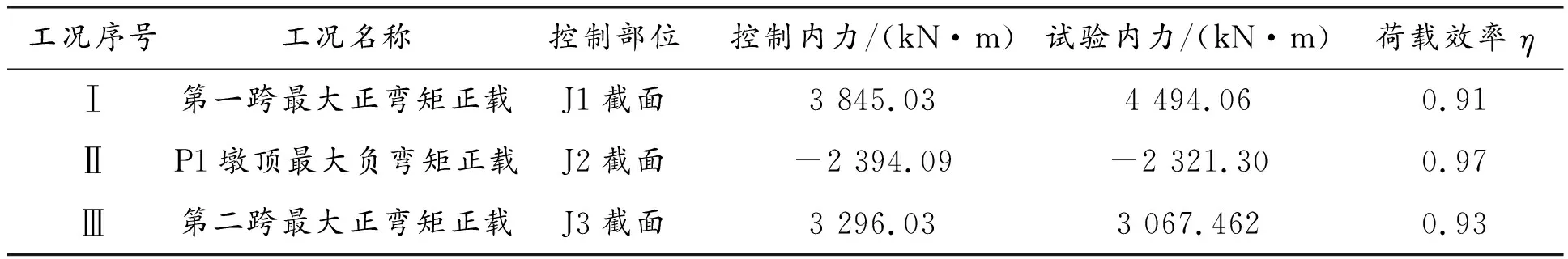

式中:η-静载试验荷载效率;Ss-在相应工况下,各控制截面所产生的活载内力数值;S-设计控制荷载作用下,各控制截面所产生的活载内力数值;μ-冲击系数。η宜取0.85~1.05,若有特殊需要可略大于1.05。荷载效率计算结果见表1。

表1 静载试验荷载效率计算表

3 试验结果及数据分析

3.1 挠度测试结果

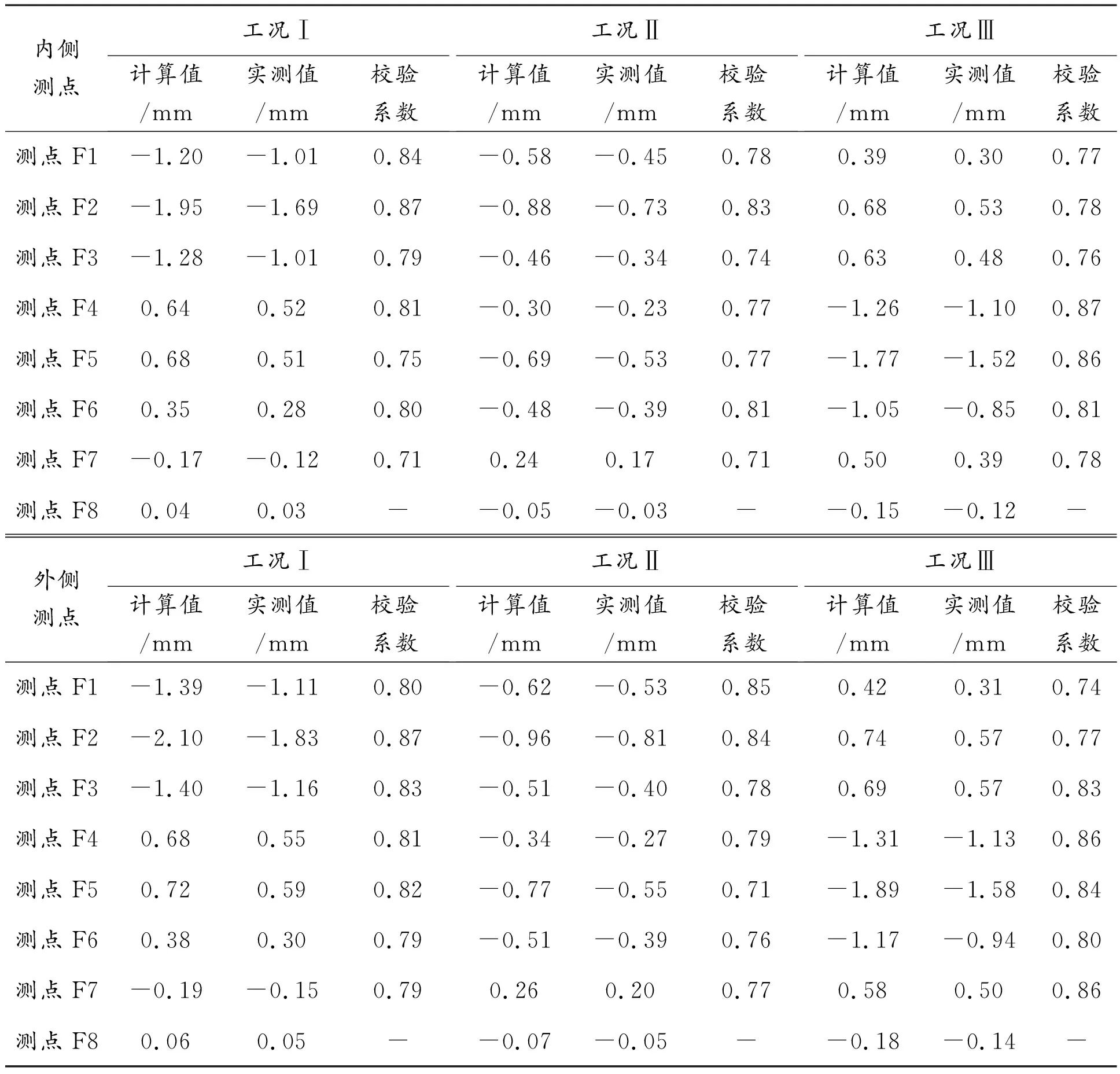

各控制截面正载作用下(工况Ⅰ、工况Ⅱ、工况Ⅲ)的内外侧挠度测试结果见表2。

表2 各工况下内外侧挠度结果

3.2 应力测试结果

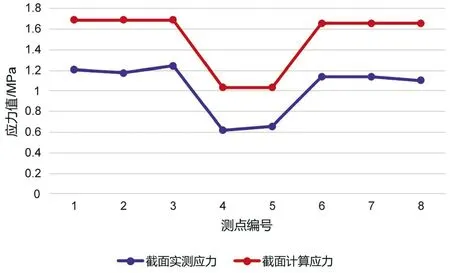

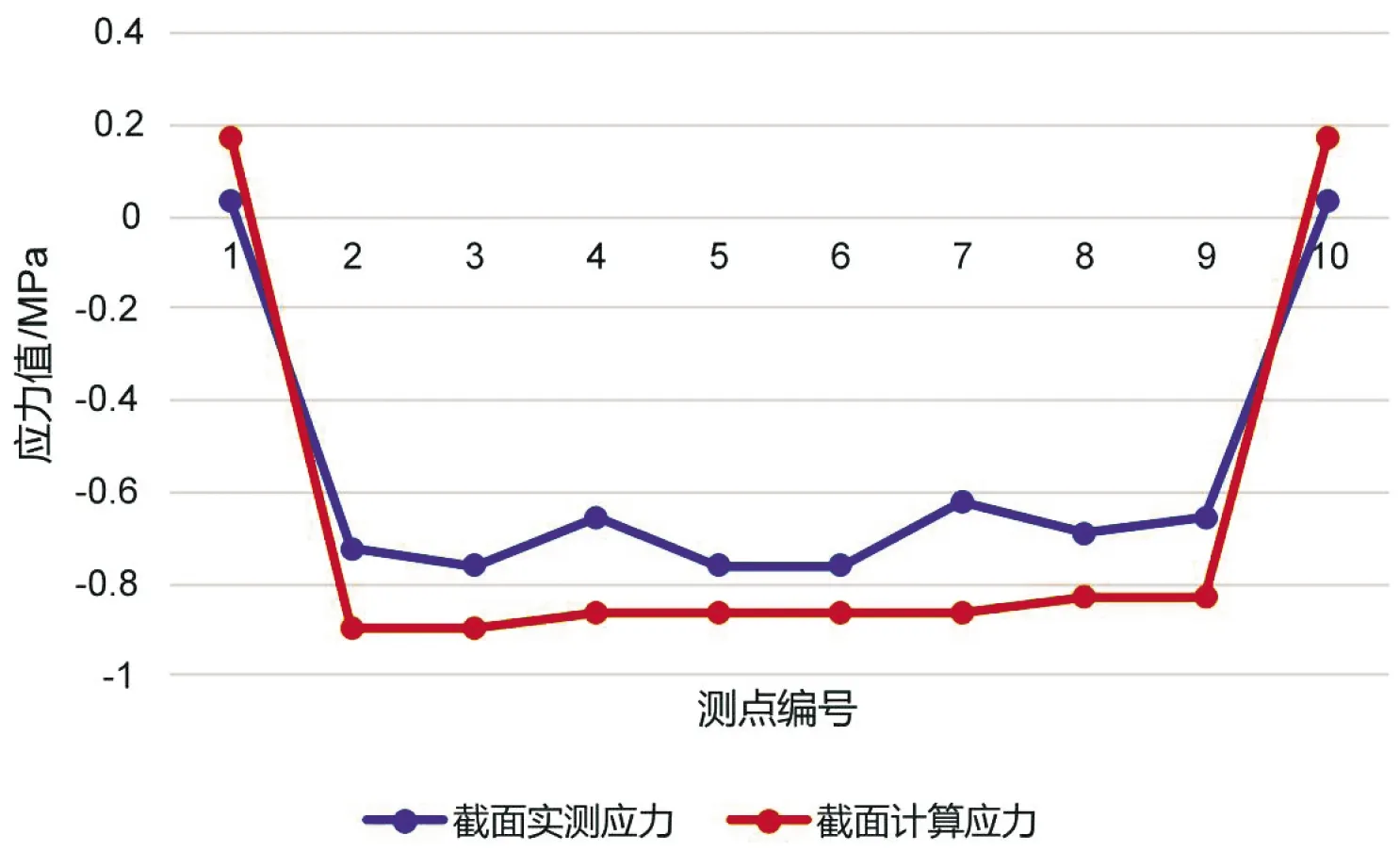

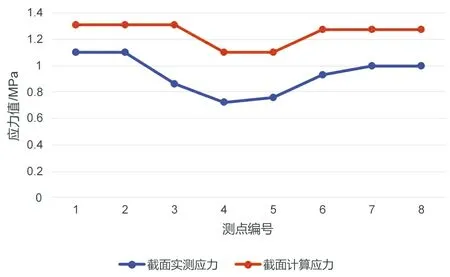

将试验实测数据与有限元分析结果进行汇总,结果见图9~图11。图中所示的应力值单位均为MPa且以受拉为正。

图9 J1截面正载应力测试结果

图10 J2截面正载应力测试结果

图11 J3截面正载应力测试结果

3.3 裂缝观测结果

在各工况加载前后,测试截面附近区域未观测到可见裂缝,由此可以推得该桥抗裂性能良好。

3.4 结构分析

(1)结构刚度分析

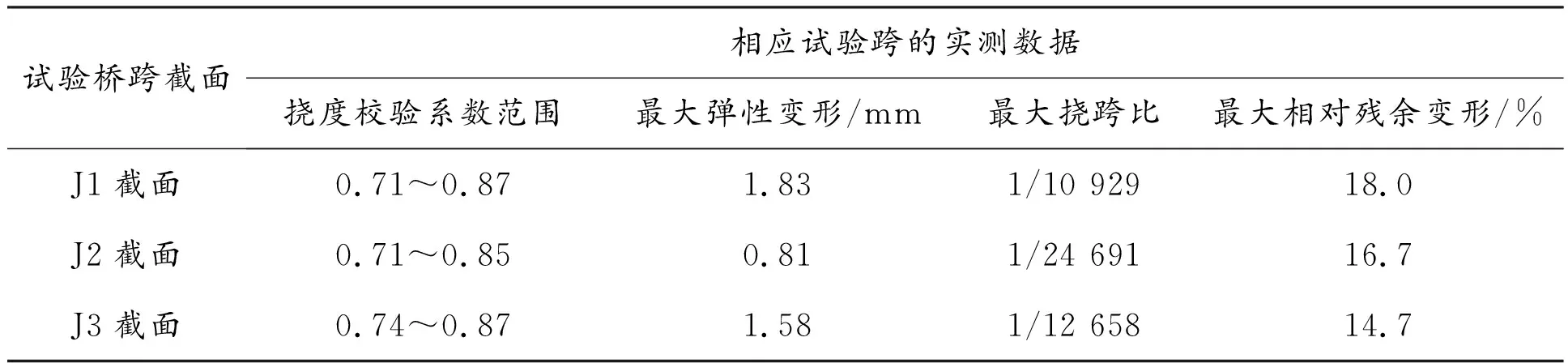

挠度测试结果见表3。由表3可知:挠度校验系数介于0.71~0.87,处于较为合理且安全的范围,说明结构刚度具备较大的富余空间,安全性得以保证;卸载后,结构最大相对残余变形为18.0%,低于规定值,说明结构处于良好的弹性工作阶段。由表2可知,各工况下挠度实测值均小于计算值,且外侧数值大于内侧数值。

表3 挠度测试结果汇总

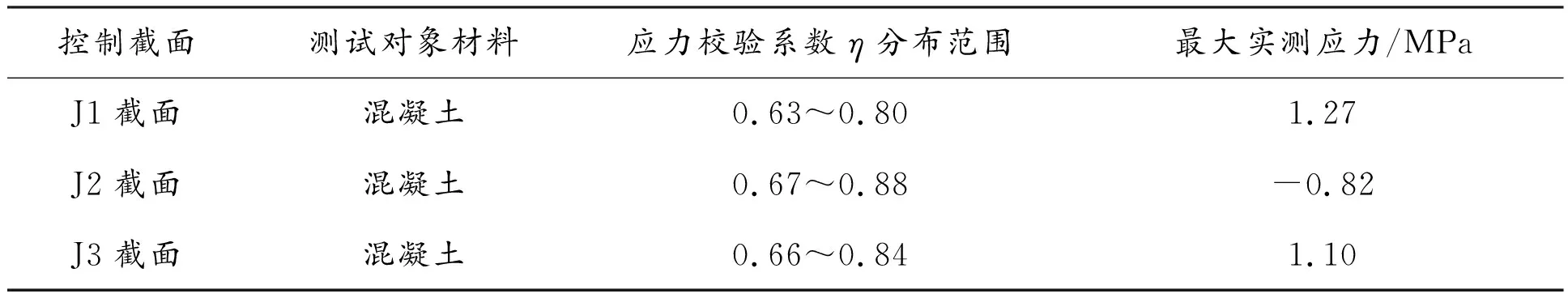

(2)结构强度分析

应力测试结果见表4。由表4可知:试验桥跨应力处于正常范围,应力校验系数介于0.63~0.88,说明结构强度有所保证,具备较大的富余空间。由图9~图11可知,实测应力分布折线均位于计算应力分布折线的下方(J2截面应力结果为负,故位于上方),且外侧数值大于内侧数值,符合其受力特性。

表4 应力测试结果汇总

4 结论

(1)该桥在荷载效率介于0.91~0.97的情况下进行静载试验,试验过程未发生异常情况,卸载后实测最大相对残余变形为18.0%,最大相对残余应变仅为14.3%,表明该桥正以较好的弹性工作状态运营。

(2)静载试验中,其挠度校验系数介于0.71~0.87,应力校验系数介于0.63~0.88,且应力、挠度实测值均小于理论计算值,表明该结构的结构强度和结构刚度均满足要求,具备较大的富余空间,同时加卸载前后都未在测试截面附近观测到可见裂缝,结构抗裂性能有充分保证。

(3)通过实测得到的挠度值、应力值数据进行对比,得知试验跨外侧的实测挠度值和实测应力值均大于内侧对应值,与弯梁桥的受载特性相吻合。

(4)由于弯梁桥在受载后产生附加扭矩,应力和挠度会随着箱梁位置的不同产生变化,这一点与直桥的受力特性有所差异。如果能借助相关分析软件更加真实地模拟其受力过程,就可以为实际工程的验收工作和正常运营提供参考。