碱激发S-MK复合固化剂固化黏土早期强度试验研究

郭小亮,王 强,2,李 蔓,杨景东,周文君

(1.安徽理工大学 土木建筑学院,安徽 淮南 232000; 2.安徽理工大学 环境友好材料与职业健康研究院(芜湖),安徽 芜湖 241003)

随着钢铁行业的快速发展,中国已经成为全球最大的钢铁消费国,钢铁产量占全球的50%[1]。钢渣作为钢铁生产过程中产生的一种工业废渣,据统计每吨钢材的生产会有0.1~0.15 t的钢渣产生,2019年中国钢产量为9.963亿吨,据此推算2019年中国钢渣产量约为1.5亿吨[2-3]。然而中国对钢渣的综合利用率仅占总量的20%,远远落后于美国、日本等发达国家[4]。低利用率的钢渣大量堆放、闲置,不仅占用大量的土地,且钢渣中所含有的重金属离子、碱金属离子会渗入土壤中,造成地下水的污染,产生的扬尘显著影响了城市空气质量和人居环境,造成了严重的社会危害[5-8]。

近些年来,水泥作为固化土处理的主要材料被广泛使用。水泥基固化土具有强度高、水稳性好、低渗性等特点,因此常用于道路路基、建筑地基、堤防施工加固、湖塘底层防渗透固结、垃圾填埋场以及其他工程中不良土壤的改性等[9],但是在水泥的生产过程中会产生大量的温室气体造成环境污染。据统计,每年由水泥生产所产生的CO2气体总和占全球 CO2总排放总量的 5%左右[10]。为此寻求新型绿色水泥替代料已成为刻不容缓的工作。

钢渣与水泥的成分相似,说明钢渣有一定潜在的胶凝特性。近年来,许多学者将钢渣的胶凝特性用于岩土工程中,比如:邓永峰等[11]制备了较高强度的钢渣基复合材料并将钢渣及材料用于软土固化中。孙家瑛等[12]利用脱硫石膏及钢渣-矿渣复合胶凝材料(简称GSC)固化软土,结果表明:GSC固化土的强度高于水泥土的强度,用GSC替代水泥作为软土固化剂可以满足固化土强度要求。袁明月等[13]、吴燕开等[14]则将钢渣用于膨胀土和软黏土的改性中,改性后其土力学性质取得了显著改善。刘青云等[15]将钢渣型复合基材应用于浅层软土固化中,得到钢渣型复合基材,可有效提高软土的强度。但是由于钢渣生产工艺以及钢渣成分等因素,使得钢渣胶凝特性不易发挥。目前常用的钢渣活性激发方式有三种,分别是物理激发、化学激发、热力激发。张同生等[16]、赵鸿等[17]采用物理方式通过改变钢渣的比表面积来激发钢渣粉活性。Fathollah[18]、李玉祥等[19]采用不同碱激发剂对钢渣活性进行改善。

通过分析钢渣与水泥的成分组成,可知钢渣中缺乏活性铝相成分,而且硅相和钙相成分均有待进一步提高。邓永峰团队提出通过外加材料对钢渣进行成分增补,从而提高钢渣基材料的活性。本文通过掺加偏高岭土对钢渣进行铝相的成分增补,同时使用NaOH作为激发剂对钢渣-偏高岭土材料进行活性激发,并将此钢渣基复合材料用于固化黏土,探究各组分最优配比,明确早期固化效果和可行性。

1 材料与方法

1.1 试验材料

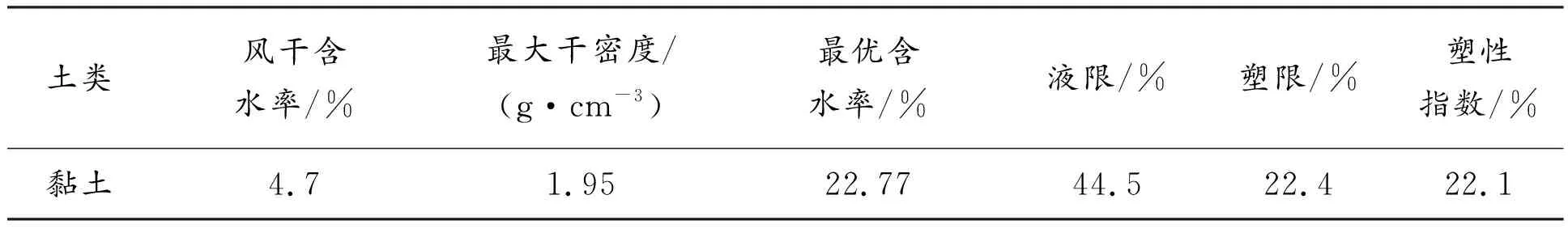

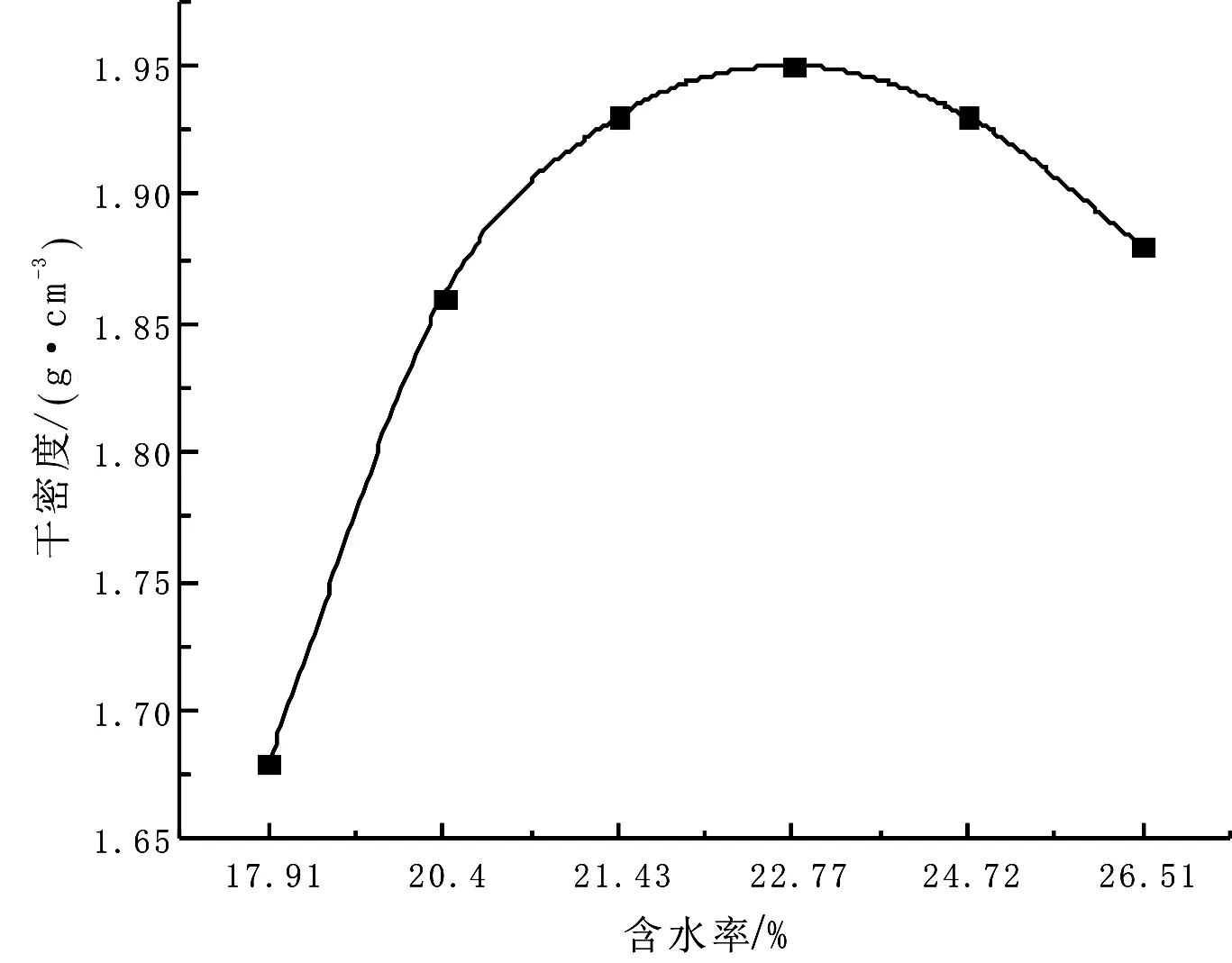

试验土样原材料取自淮南市泰丰大街某基坑场地,取土深度为2~5 m。试验土样原材料经自然风干、碾碎、过2 mm土筛,制成试验备用土样。根据《土工试验方法标准》(GB/T50123-2019)进行土工试验,得出主要物理参数见表1,击实曲线见图1。

表1 试验土物理特性

图1 试验土击实曲线

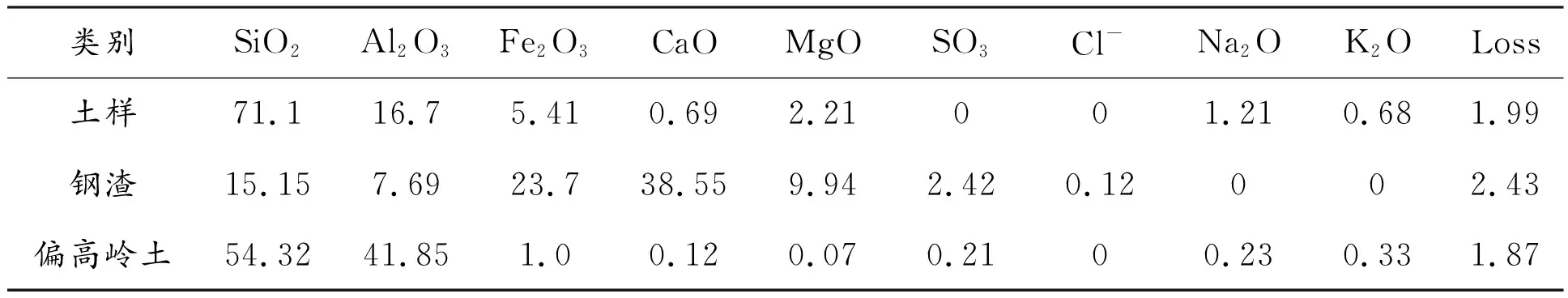

试验钢渣粉来自河北敬业钢厂,呈灰黑色,钢渣的粒径细度为425目,比表面积455 m2/kg。密度2.87 g/cm3,碱度为2.74。试验所用偏高岭土来自上海灵动化工,呈米白色。土样、钢渣和偏高岭土材料化学成分见表2。试验所用的烧碱为江苏省试剂厂所生产,纯度为分析纯,NaOH 含量≥96.0%。试验用水取自当地自来水。

表2 胶凝材料主要化学成分 %

1.2 试验方法

1.2.1 配比设计

为了比较不同偏高岭土掺量与不同浓度NaOH对固化土早期力学性质的影响,本试验采用0.5倍的液限来计算固化土的加水量,加水量根据《公路工程无机结合料稳定材料试验规程》JTG E51-2009计算。为探究各组分最优配比,设计加入不同浓度的NaOH作为激发剂,并加入不同掺量的偏高岭土对钢渣的铝相和硅相进行成分补充。对固化土进行自然养护7 d。固化剂由偏高岭土与钢渣(S-MK)组成,掺量设定为15%(固化剂含量与干土质量比)。保持固化剂总质量不变,氢氧化钠含量按照氢氧化钠占固化剂的质量百分比计算。偏高岭土含量按照偏高岭土与钢渣质量比计算,设计三组平行试验,具体配比设计方案如下:固化剂中偏高岭土与钢渣质量比值为0%、4%、6%、8%、10%、12%,共6组,每组S-MK混合料中对应浓度为0%、3%、5%、7%四种不同浓度梯度NaOH,共计24种固化剂配比,试件数为:3×6×4=72块。

1.2.2 试验方法

试样制备:根据设计加水量和设计NaOH浓度,将NaOH充分溶解于水溶液中,得到NaOH溶液。根据设计配合比,将干土和固化剂材料混合搅拌均匀,再加入NaOH的水溶液,继续搅拌直至各组分混合均匀为止。最后,采用静压法将土样制成直径为50 mm、高为100 mm的圆柱样,装进保鲜袋密封,放在自然条件下养护,养护龄期设计为7 d。

无侧限抗压强度试验:依据《土工试验方法标准》(GB/T50123-2019),开展无侧限抗压强度试验,目的在于评价氢氧化钠和偏高岭土对钢渣固化土早期力学性能的改善效果。采用WDW-500微机控制电子万能试验机分别进行试验。预加载荷0.05 kN,采样间隔0.1 s,应变速率1.0%/min,试验结束条件为:力峰值后应变增加3.0%、应变大于20.0%。

2 试验结果分析

2.1 偏高岭土含量对固化土早期无侧限抗压强度的影响

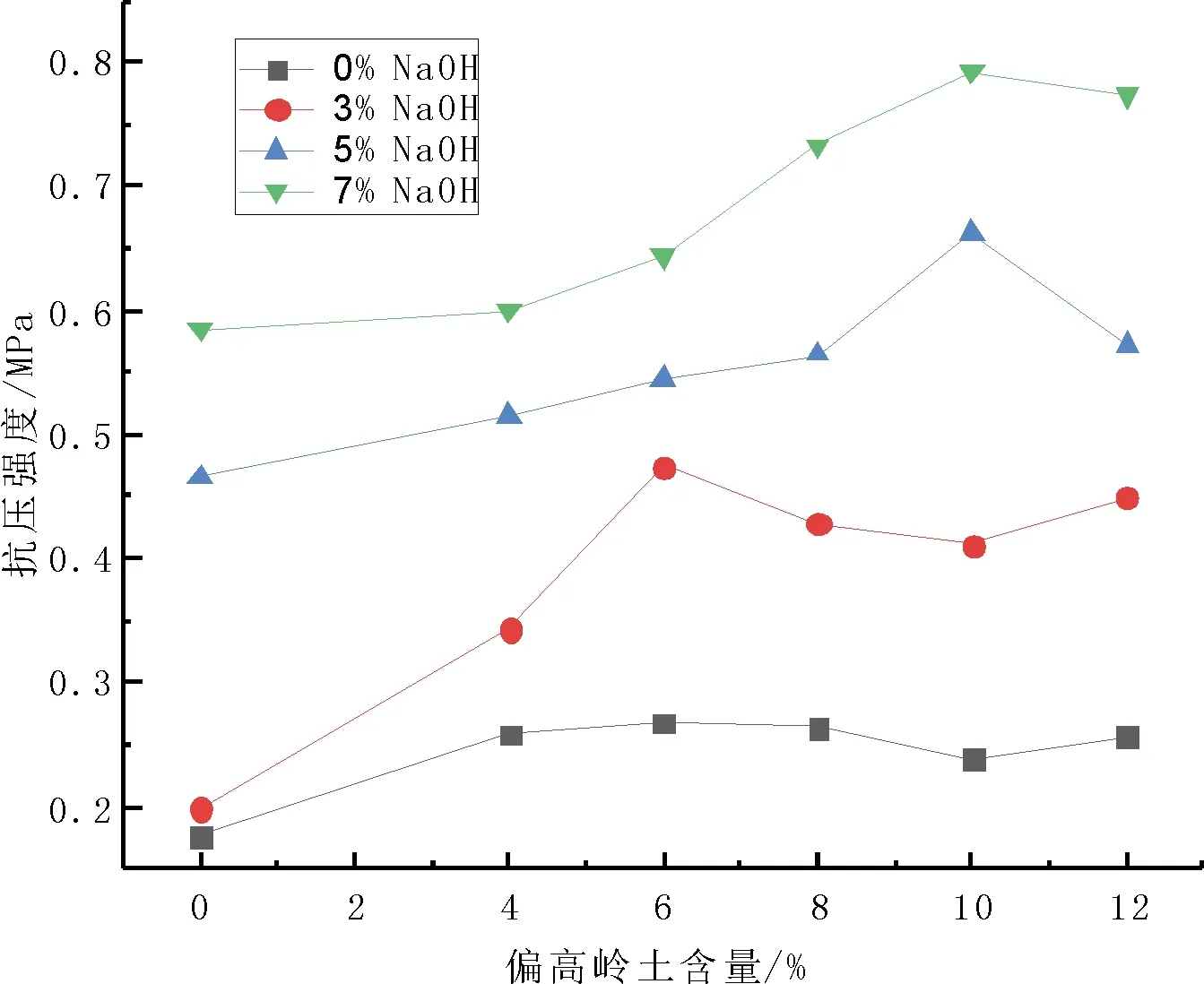

本试验钢渣固化土试件选用自然养护7 d,加水量取0.5倍的液限为试验试件进行无侧限抗压强度,试验结果如图2所示。由图2可知,随着偏高岭土含量的增加,试件无侧限抗压强度先增大后减小,但是在NaOH浓度为0%时,偏高岭土含量不断提高,试件的抗压强度提高并不显著。产生上述现象的原因是:①钢渣早期活性的铝相、硅相含量偏低,随着偏高岭土的掺入,对钢渣成分进行增补,在钢渣水化反应中提供早期水化所需要铝相和硅相成分,从而提高试件的早期抗压强度;②偏高岭土在水化活动中反应生成钙矾石,填充孔隙,提高试件抗压强度;③当偏高岭土含量持续增加时,试件中的偏高岭土并未全部参加水化反应,偏高岭土自身结构松散,黏结性较弱,未参与反应的偏高岭土对试件的抗压强度产生反作用,导致试件抗压强度降低;④偏高岭土的加入更多是对钢渣的成分进行增补,并没有提供充足的OH-来激发钢渣活性,仅有偏高岭土的掺入对钢渣早期活性的影响并不显著。

图2 偏高岭土含量与抗压强度的关系

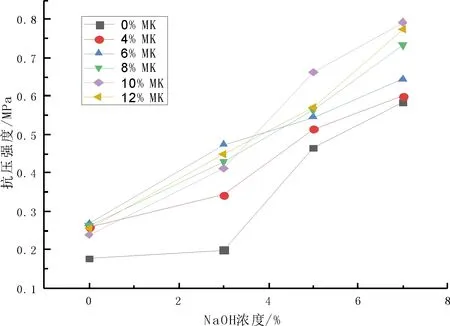

图3 不同浓度NaOH与抗压强度的关系

由图2还可知:随着NaOH的加入,会影响试件中偏高岭土成分达到临界值的掺量,使得试件达到最大抗压强度时偏高岭土含量增加。当NaOH的浓度小于3%时,试件达到最大抗压强度时偏高岭土含量为6%;当NaOH的浓度超过3%时,试件达到最大抗压强度时偏高岭土含量为10%。这是因为钢渣中的f-CaO,在NaOH提供OH-的作用下加快了水化反应,生成Ca(OH)2,而水化生成的Ca(OH)2再与钢渣和偏高岭土中的SiO2、Fe2O3、Al2O3等反应生成相应的水化产物,即水化硅酸钙(C-H-S)、水化铁酸钙(C-H-F)、水化铝酸钙(C-H-A)凝胶、钙矾石(AFt)等物质,在此反应的进行中Ca(OH)2和NaOH需要消耗大量的偏高岭土,使得偏高岭土达到最优掺量的用量推迟。同时,在NaOH和偏高岭土的共同作用下,钢渣固化土试件早期抗压强度得到显著提升,当NaOH浓度为7%,偏高岭土含量为10%时,试件早期抗压强度达到最大为0.793 MPa。

2.2 不同浓度NaOH对固化土早期无侧限抗压强度的影响

试验得出不同浓度的NaOH与试件早期抗压强度的关系见图3。由图3可知:试件的强度随着NaOH浓度的增加而提高,在不同偏高岭土含量的试件中,当NaOH浓度为0%时,试件的抗压强度最低为0.177 MPa,当NaOH浓度达到7%,试件的抗压强度均达到最大,最高可达0.793 MPa。这是由于钢渣中的 C2S存在形式大多为γ-C2S,γ-C2S的水化活性低,需要一定浓度的OH-条件下才能进行。随着NaOH含量的增加,OH-直接参与γ-C2S的水化,提高钢渣早期水化速度;同时NaOH的加入提供的碱性环境,有利于钢渣中玻璃体的网络结构发生破坏,使Si-O键和 Al-O 键更容易发生断裂,使得钢渣中玻璃体更易发生解聚,提高水化反应速率,激发钢渣的活性,使其释放出Ca2+和硅(铝)氧四面体,不断生成C-S-H凝胶,提高试件的早期强度。

从强度增长速度来看,当偏高岭土含量不超过4%时,NaOH浓度从3%提高到5%时,试件的强度增长率最大,随着NaOH浓度继续提高时强度增长趋势有所减缓。产生的原因可能在于随着NaOH浓度的不断提高,钢渣受到强碱溶液侵蚀,钢渣颗粒自身和钢渣的水化产物发生裂解,产生孔隙,与土颗粒胶结形成的骨架遭到破坏,试件强度增长减缓;同时NaOH浓度越高的试样,试验用土表面存在的K+、Na+等离子与钢渣水化产生的Ca2+离子发生交换吸附作用,当溶液中的 Na+过多时,交换吸附作用被削弱,颗粒之间距离增大,土颗粒间的摩擦力减小,强度增长速率降低。当偏高岭土含量超过4%时,不同浓度的NaOH对试件强度增长率影响趋于稳定。这是由于随着偏高岭土的含量增加,NaOH的浓度对钢渣的活性的影响不再起主导作用,钢渣活性的激发由偏高岭土掺量和NaOH的浓度共同作用。

3 结论

本文通过对不同浓度NaOH和不同掺量偏高岭土共同作用下,钢渣基材料对黏土的早期固化效果进行研究,得出以下结论:

(1)偏高岭土掺量存在临界值,此掺量的偏高岭土能够提高钢渣固化土早期强度。当超过临界掺量时,会减小固化土早期强度,同时偏高岭土最优含量随着NaOH浓度的增加而增加。

(2)NaOH的掺入为钢渣水化反应提供一定的碱性环境,促进钢渣的水化,提高钢渣固化土早期强度。但过高的NaOH浓度会减缓钢渣固化土早期强度的增长趋势。

(3)当偏高岭土与NaOH共同作用时,钢渣固化土强度增长趋势受到二者共同作用,当偏高岭土掺量达到10%,NaOH浓度达到7%时,钢渣固化土早期强度达到最大。