轨道交通整体承载式铝合金车辆车体挠度的预制方法及试验研究

曲 双 王亚男 鲍洪阳

(中车长春轨道客车股份有限公司城铁客车业务部, 130062, 长春∥第一作者, 正高级工程师)

轨道交通整体承载式铝合金车辆在静止和运行过程中,会受到车内及车外的设备质量以及乘客质量的垂向载荷的作用,产生垂向位移。该位移的大小受到垂向载荷的质量、分布位置,以及车辆车体设计结构的影响。

减小该垂向载荷下的位移对车辆的影响,在车体制造时,会预先对车体进行反向位移预制(亦称“预制挠度”),即通过焊接过程中热和力的作用,使车体制造时在垂向产生一个均匀分布的塑性变形,该变形量能够抵消后续车辆整备、载客及运行后产生的垂向位移,如图1所示。本文以铝合金车辆实际制造为例,详细分析研究了车体挠度的预制原理与方法,以及车辆整备及载客后的挠度变化。

a) 无预制挠度的车辆垂向位移

1 轨道交通车辆车体挠度试验原理

本文选取整体承载式铝合金车辆的多个车体,并对其进行抵抗垂向载荷作用下位移的反向位移预制,该方向位移预制称为车体挠度预制。车体制造完工后,对车辆整备及其载客工况进行试验,获得车体垂向位移,即挠度回弹数据,并对其进行分析。

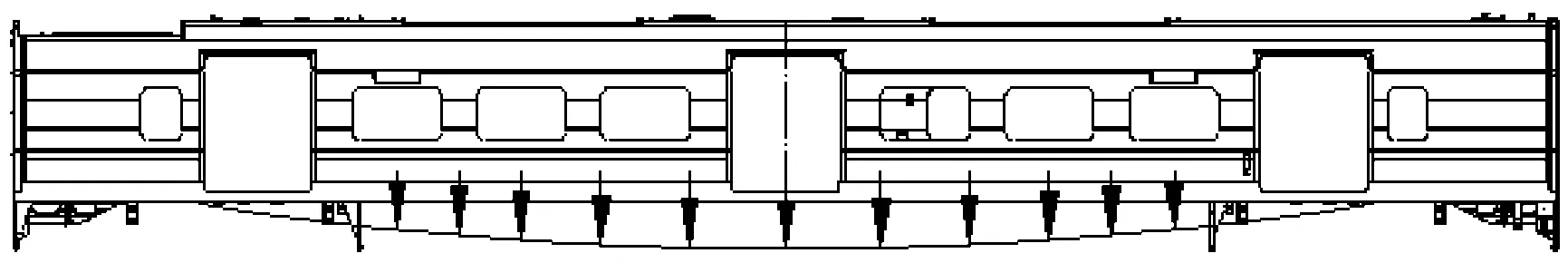

车体结构主要由底架、侧墙、车顶和端墙组焊而成,如图2所示。

图2 轨道交通整体承载式铝合金车辆车体结构示意图Fig.2 Diagram of car body structure of the integral load-bearing aluminum alloy vehicle

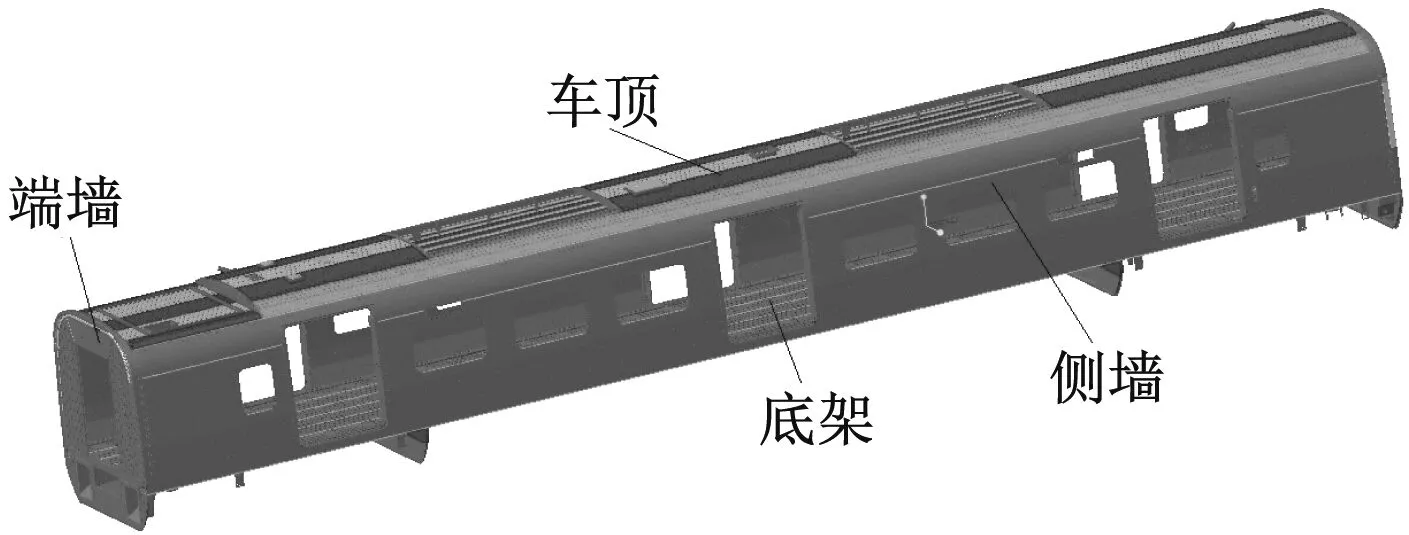

车体挠度的预制原理是通过在组焊前对工装夹具进行挠度设定而成。工装在进行挠度预制时,首先将部件装夹至设定的理论挠度,在车体产生弹性变形后通过焊接热作用转化为塑性变形,同时在焊接过程中车体还会产生反方向的焊接变形,焊接完毕后车体则会呈现出部分预制挠度值的回弹,该回弹值即为车体制造的真实挠度,如图3所示。

图3 轨道交通整体承载式铝合金车辆车体挠度预制与回弹原理示意图Fig.3 Diagram of the car body deflection prefabrication and springback principle of the integral load-bearing aluminum alloy vehicle

2 车体挠度预制试验方法

本试验预先对车辆三维模型进行垂向加载仿真计算,根据得到的车体位移量的上限值,结合制造经验将整车的理论挠度预设为12~17 mm。根据车体的结构组成以及大量的车体组焊制造数据得知,欲得到车体组焊后的最终挠度值,需要在侧墙单件组焊以及加工时预制挠度值,然后在大部件拼焊时再次进行挠度预制,而后经过火焰调修整车外形与尺寸之后,得到最终的车体挠度值。通过对多个车体的侧墙单件组焊、侧墙加工、车体总组成组焊、车体总组成调修等4个环节进行试验与数据跟踪,获得车体挠度值的变化机理与结论。

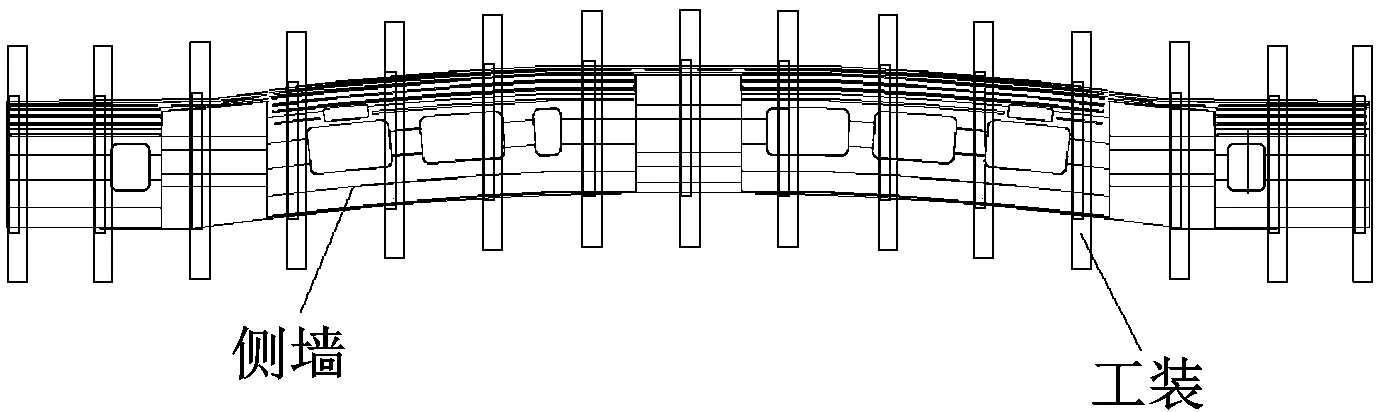

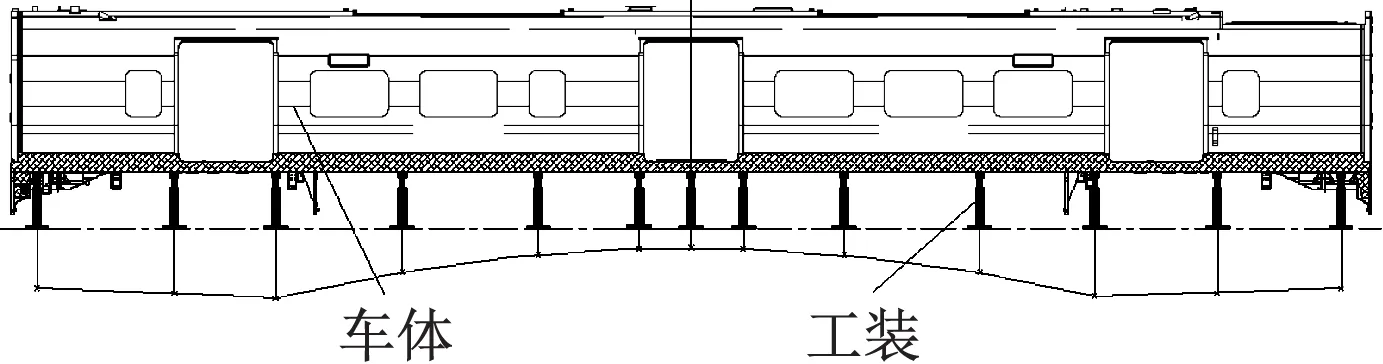

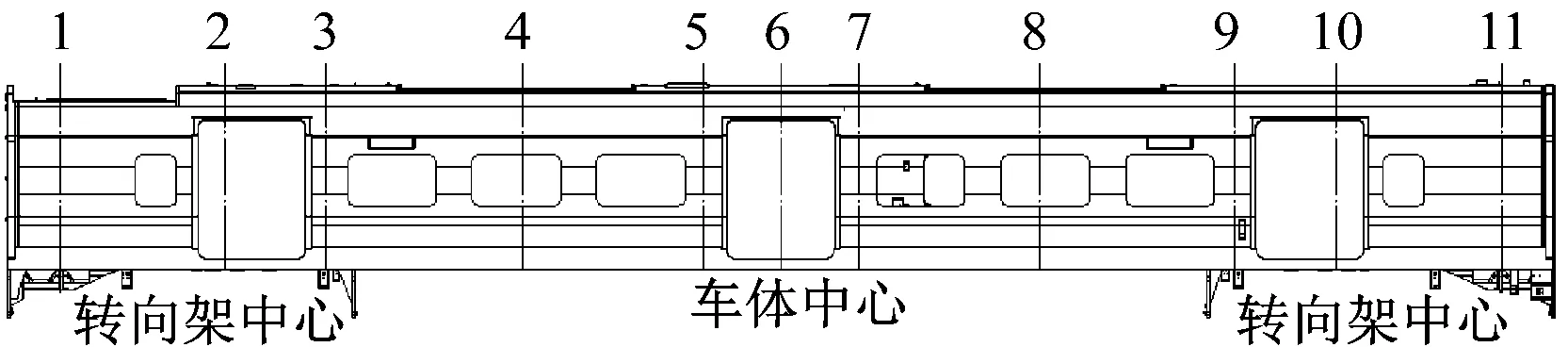

本试验中车体侧墙单件组焊时的预制挠度取18 mm,其加工时的预制挠度取17 mm,其示意见图4。车体总组成组焊时的预制挠度取20 mm,其示意见图5,且在组焊出胎后对车体进行尺寸调修。车体每步组焊完工后,使用莱卡全站仪对车体进行一次尺寸检测,最终获得车体挠度数据。车体挠度测量位置如图6所示。

图4 侧墙组焊与加工挠度预制示意图Fig.4 Diagram of side wall assembly welding and processing deflection prefabrication

图5 车体总组成组焊挠度预制示意图Fig.5 Diagram of overall car body assembly welding deflection prefabrication

注:1、2、3、4、5、6、7、8、9、10、11为测量点。图6 车体挠度测量位置示意图Fig.6 Diagram of car body deflection measurement positions

车体制造完工后进行整备,安装牵引设备、制动设备、空调设备及内饰设备,采用砝码加载模拟乘客质量。根据文献[2]中5.4.3条“特殊设计载荷与结构失效载荷之间应预留必要的安全裕度”的要求,本文计算超员极限工况。加载时使用位移计对车体位移进行测量,测量位置如图7所示。其中,V1与V2为车体两侧边梁在长度中心的位移值,V101、V102、V201、V202分别为车体边梁在转向架中心的位移值。因对车体加载垂向载荷时,车体会整体向下移动,故其挠度变化的计算公式为(V1+V2)-(V101+V102+V201+V202)/4。同时使用莱卡全站仪进行挠度尺寸测量,最终获得车体测量数据。

图7 车体在垂向载荷作用下的位移测量示意图Fig.7 Diagram of car body vertical load displacement measuring points

3 车体挠度预制试验和垂向加载试验结果分析

3.1 车体挠度预制试验结果分析

如图8所示,车体侧墙单件工装预制挠度为18 mm的条件下,组焊后侧墙单件挠度为16.9~18.0 mm。如图9所示,侧墙加工工装预制挠度为17 mm的条件下,加工后侧墙单件挠度为15.6~17.5 mm。如图10所示,车体总组成组焊工装预制挠度为20 mm的条件下,组焊后车体挠度为14.4~18.5 mm。如图11所示,经再一次的火焰调修后车体的挠度值最终下降至12.8~15.2 mm。

图8 车体侧墙单件组焊后挠度值Fig.8 Deflection value of car body side wall after welding

图9 车体侧墙单件加工后的挠度值Fig.9 Deflection value of car body side wall after cutting

试验结果表明,车体总组成组焊之前工装预制挠度可以使完工后的部件形成趋势一致的塑性变形,但由于焊接变形的作用力,焊接完工后车体的实际挠度值会有不同程度的损失;侧墙单件挠度损失较小,损失值约为1 mm,这是因为侧墙焊接变形与挠度预制方向并非焊接变形的反方向,故焊接变形对车体挠度损失的影响较小;车体总组成组焊后挠度损失较大,损失值约为1.5~5.5 mm,这是因为车体总组成组焊时整车的焊接变形方向为挠度预制的反方向,挠度预制与焊接变形互为反作用力。

图10 车体总组成组焊后的挠度值Fig.10 Deflection value of car body assembly after welding

图11 车体经火焰调修后的挠度值Fig.11 Deflection value of car body after flame adjustment

火焰调修后通过火焰加热作用再一次产生热变形,从而降低车体挠度值约1.6~3.3 mm。这种热变形之所以会降低而非增加是有一定的原因:火焰调修是为了使焊接后的车体更接近理论尺寸范围,满足车辆使用的公差要求。因为理论上挠度的预制会对车体尺寸产生影响,实际证明如此。以车体门口对角线为例,车体挠度为17.0 mm时,车体门口会产生变形,对角线尺寸差值为6.7 mm,使得车门的安装变得困难。故车体总组成组焊出胎后需进行一次调修,将车体尺寸调修至合理的公差带范围内,让其在保证挠度需求的同时,各个尺寸均能够在需求的公差范围之内。因此,为便于后续工序的施工,在车体工序能够保证挠度在设计范围的基础上应适当降低其挠度值。

3.2 车体垂向加载试验结果分析

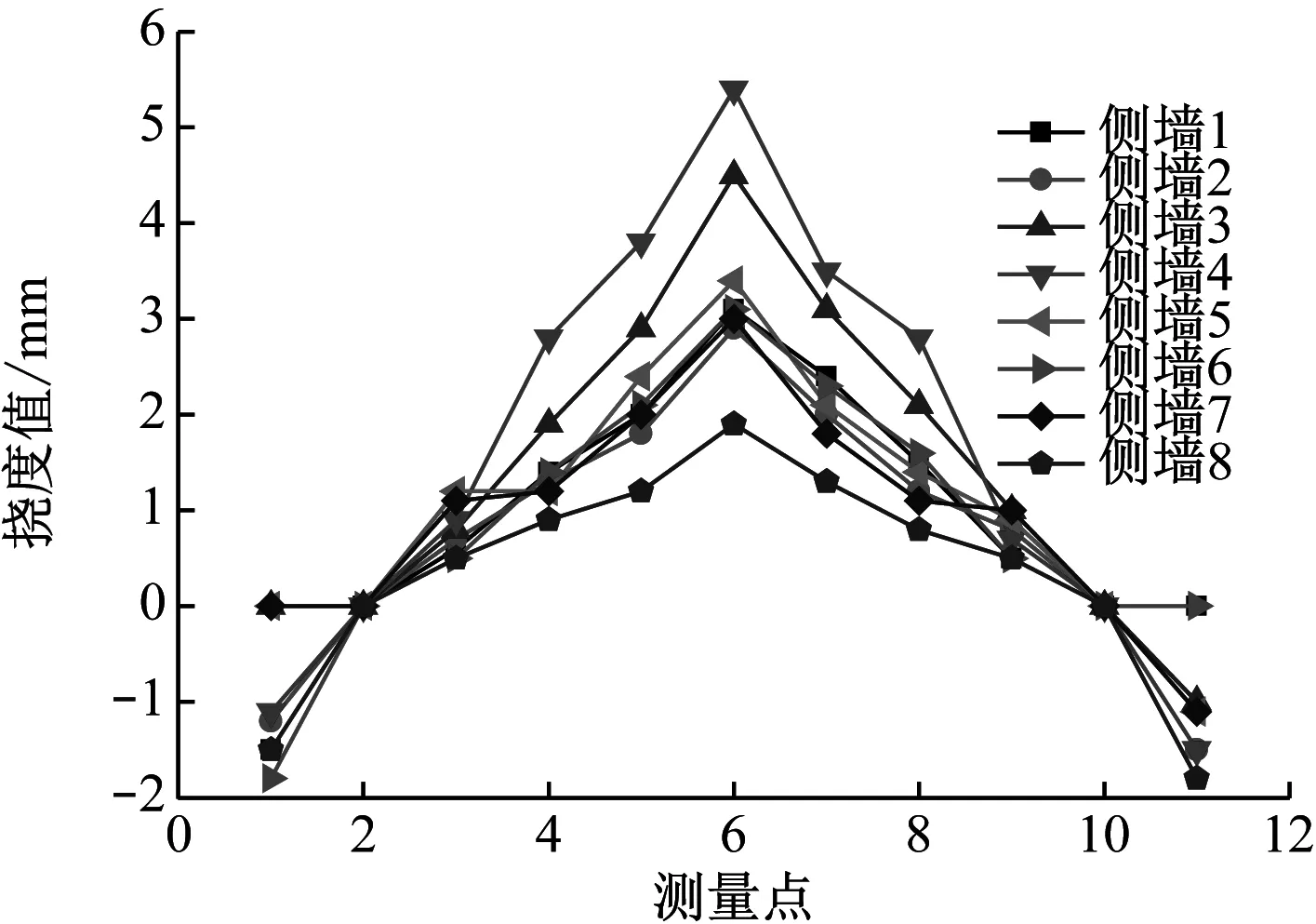

表1为超员极限工况下的车体垂向位移。由表1可见,通过测量得到的各车体垂向位移为9.5~11.4 mm。图12为各车体在垂向荷载作用下的挠度值。由图12可见,车体测量挠度值为1.9~5.4 mm。从实际的加载结果可以看出,车体预制的挠度值完全能够满足设备载重和超员的极限工况,使车辆在运行时不会因为垂向位移而发生车辆下凹的问题,保证了此工况下的安全需求。

表1 超员极限工况下的车体垂向位移Tab.1 Vertical displacement of car body under extreme overload conditions

图12 超员极限工况下的车体挠度值Fig.12 Deflection value of car body under extreme overload conditions

4 结论

1) 为抵抗整体承载式铝合金车辆受自身设备载重和乘客载重而产生的位移,需要在车体组焊时进行挠度预制。车体挠度预制方法主要是在车体组焊各工步中对工装进行挠度预设,利用工装夹紧力和焊接热作用产生塑性变形而得到。

2) 由于不同组焊工步时焊接后回弹量不同,导致车体的预设挠度也不同,故应在车体焊接前将回弹量加入预设挠度值中。经反复组焊试验,整体承载式铝合金车辆侧墙组焊与加工挠度的回弹量小于2.5 mm,车体总组成组焊与火焰调修后的回弹量为4.8~7.2 mm。故在车体组焊前预设挠度时,将此回弹量加入工装预设挠度之中。在同类铝合金轨道车辆制造过程中,均可参照此方法进行挠度预制。

3) 车辆整备和超员加载试验后车辆垂向位移为9.95~11.14 mm,车体剩余挠度为2.80~5.05 mm,证明车体挠度的预制可以有效抵抗垂向载荷产生的位移,使车辆运行过程中不会发生下凹变形。