160 km/h低地板动车组铰接转向架研制

陆海英 薛文根 李 稳 舒 友

(中车长春轨道客车股份有限公司国家轨道客车工程研究中心, 130062, 长春∥第一作者, 正高级工程师)

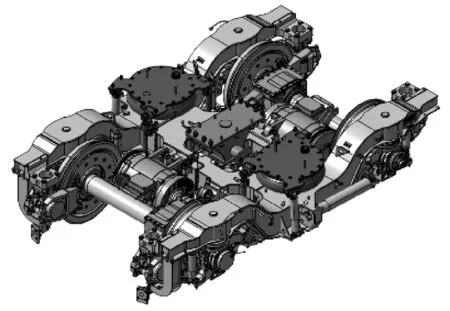

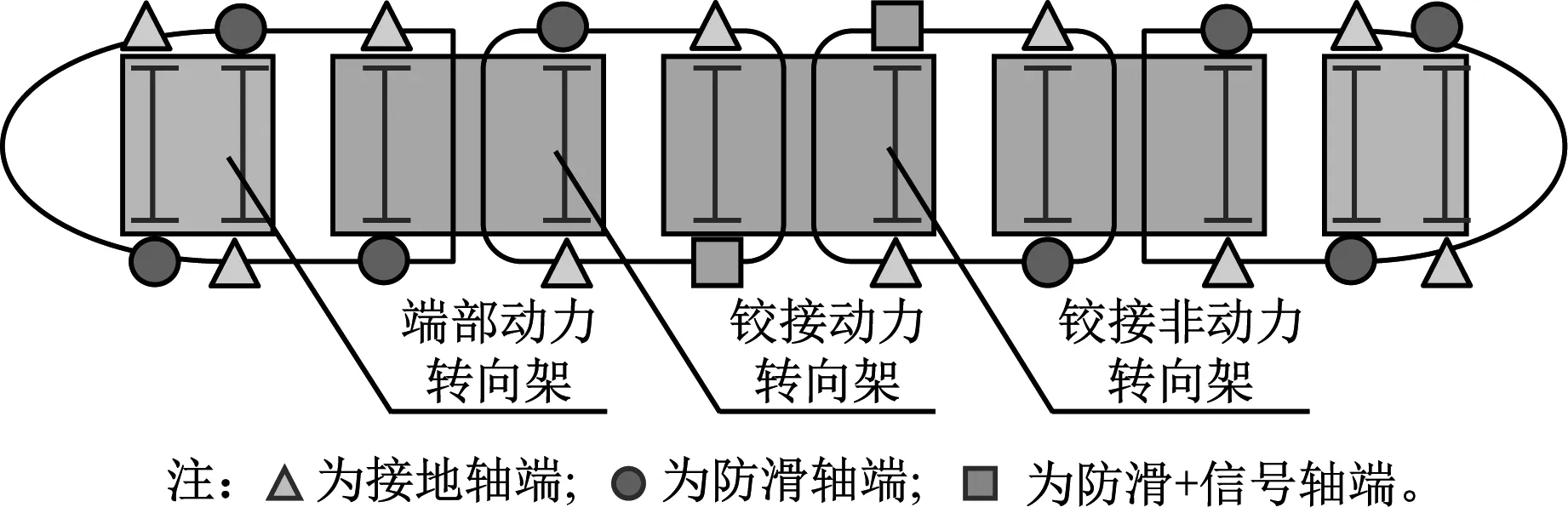

中车长春轨道客车股份有限公司于2015年1月至2017年6月,首次研制了成功出口马来西亚的速度160 km/h的低地板铰接动车组。整列动车组由4个车体、5台转向架组成,其中包括2台CW8100型端部动力转向架、2台CW8000D型中间铰接动力转向架和1台CW8000T型中间铰接非动力转向架。3种类型转向架的总体结构如图1所示。动车组转向架配置及轴端设备安装如图2所示。转向架的设计、计算及试验验证执行文献[1-6]的相关要求。除计算分析及验证外,转向架构架、车轮、车轴等主要承载零部件均完成了台架静强度和疲劳强度试验验证。整列动车组交付后,在吉隆坡国际机场线进行了最高运行速度为179.6 km/h的动力学试验。线路实测结果表明,整列动车组的稳定性、安全性及舒适度等动力学指标均符合文献[1-2]的相关要求。自2018年3月正式投入载客运营以来,单列动车组的累计安全运营里程已超过100万km。

a) CW8100型端部动力转向架

图2 动车组转向架配置及轴端设备安装Fig.2 EMU bogie configuration and installation of axle end equipment

1 低地板动车组铰接转向架结构设计

转向架采用模块化设计,全列动车组具有相同功能的转向架完全可以互换。端部转向架和铰接转向架具有相同的主体结构和设计理念。所有转向架具有完全相同的车轮、轴箱组成、一系悬挂装置、驱动装置和基础制动装置。端部动力转向架和铰接动力转向架具有完全相同轮对装置;铰接动力转向架和铰接非动力转向架具有完全相同的构架装置和二系悬挂装置。转向架结构的主要技术参数如表1所示。

表1 转向架主要技术参数 Tab.1 Main technical parameters of bogie

1.1 转向架构架装置

端部动力转向架与中间铰接动力转向架构架除轴距不同引起的差异外,基本采用相同的设计结构,均为单主横梁形式H型焊接构架,如图3所示。转向架构架主结构由2根侧梁和1根横梁组成,二者上、下盖板之间的焊缝均设计为可采用超声波探伤的对接焊缝。转向架构架全部由钢板和锻件组焊而成,整个构架设计中不采用铸件。构架焊接完工后不进行热处理。为便于模块化生产制造,构架横梁在与侧梁组焊之前需完成整体机械加工。

图3 铰接转向架构架装置Fig.3 Articulated bogie frame device

转向架构架所用的钢板材料规格均为S335J2W+N。该材料具有优良的耐大气腐蚀特性。牵引拉杆座、转臂定位座和电机吊座的局部结构,以及制动吊座等关键受力支座采用锻件加工,材料为S355J2+N。

1.2 悬挂装置

二系悬挂装置为空气弹簧直接支撑车体的无摇枕结构。与端部转向架采用2个空气弹簧不同,铰接转向架采用“四空簧式”结构,由4个空气弹簧分别支撑两相邻车体的端部四角,如图4所示。3种类型的转向架均采用双抗侧滚扭杆结构和Z字型双拉杆牵引装置。铰接转向架设有4个抗蛇行减振器,一端与构架侧梁中部减振器安装座相连,另一端分别与相邻2个车体的4个减振器安装座连接。

图4 铰接转向架悬挂装置Fig.4 Articulated bogie suspension device

3种类型的转向架采用参数完全相同的一系悬挂装置和转臂式轮对定位装置。一系悬挂装置为双圈螺旋钢弹簧,弹簧下部设有适当厚度的橡胶垫,内部设有垂向止挡。

相邻车体之间采用球形橡胶关节式铰接装置,铰接装置通过螺栓与铰接转向架中心销连接。此外,在所有铰接转向架上方,相邻车体的顶部设有车间横向减振器,如图5所示。

图5 车间悬挂装置Fig.5 Suspension device between car bodies

1.3 轮对、轴箱及轴承

全列车所有转向架采用完全相同的车轮、动力车轴、三体式转臂轴箱及轴承。非动力车轴仅在轴身中部与动力车轴有区别。动力车轴轴身直径为188 mm,非动力车轴轴身直径为180 mm。车轮材料为ER8,车轴材料为EA4T。为便于定期探伤检查,车轴设计为空心车轴,内孔直径为65 mm。三体式转臂轴箱由轴箱体、转臂和转臂箍组成,材料为球墨铸EN-GJS-400-18-LT。

轴箱轴承为准自密封双列圆柱滚子轴承,其基本尺寸为:内径130 mm,外径240 mm,宽度160 mm。轴箱轴承的设计使用寿命里程为200万km,且其理论计算寿命不小于使用寿命的1.25倍,免维护周期为100万km或6年。

1.4 驱动装置

如图6所示,牵引电机通过4个具有适当三向刚度的橡胶节点吊挂在转向架构架横梁上。通过电机弹性吊挂隔离高频振动改善了电机的工作条件,电机吊挂的安全可靠性得以提升;同时,改善了转向架构架的受力状态,提高了构架本身的疲劳可靠性。

为尽可能降低车体地板高度,采用具有较小高度的紧凑型两级传动齿轮箱。其中,齿轮箱减速比为4.919,通过鼓形齿联轴器传递扭矩。

图6 驱动装置Fig.6 Motor drive device

1.5 基础制动装置

为获得相邻车体之间低地板通道的最佳宽度,采用在构架端部吊挂的紧凑型单元式轮盘制动。每个制动单元通过4个M20的高强度螺栓吊挂在构架端部的制动吊座上 。每台转向架均有1套具有停放制动功能的轮盘制动单元。

2 低地板动车组铰接转向架承载部件的强度计算及台架试验

转向架关键承载零部件主要包括构架、车轮、车轴等,所有承载零部件的静强度和疲劳强度均按照文献[3-6]中的相关要求进行设计、计算及试验。

2.1 构架

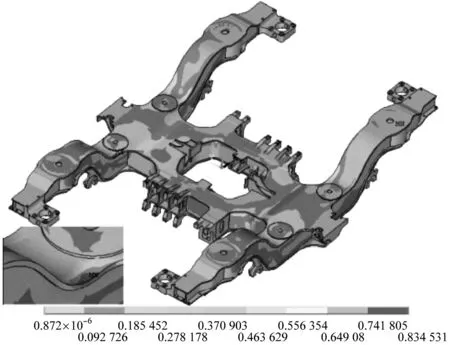

根据文献[3] ,采用有限元方法进行构架静强度和疲劳强度分析。以铰接动力转向架构架为例,本研究完成了53种超常载荷工况组合的静强度计算,以及71种运营载荷工况组合的疲劳强度计算。

经计算分析,构架最大von-Mises应力(296.262 MPa)出现在电机振动与冲击工况下构架侧梁上盖板空气弹簧座附近的母材折弯处(见图7),且该应力值小于该处母材的许用应力355 MPa,材料利用率为0.834 5。由此可见,构架静强度满足标准要求。

图7 构架最大应力时的材料利用率分布云图Fig.7 Material utilization rate distribution at the maximum stress of bogie frame

根据文献[4] ,通过材料利用率对构架进行疲劳强度评估。构架材料利用率分布见图8。由图8可见,材料利用率最大位置在构架侧梁上盖板空气弹簧座附近的母材折弯处,最大材料利用率为0.999 8,故考虑此处为压应力区。由此可见,构架具有足够的疲劳强度。

图8 构架材料利用率分布云图Fig.8 Material utilization rate distribution of bogie frame

构架静强度和疲劳强度试验如图9所示。静强度试验结果表明,无论是在超常载荷工况还是在正常载荷工况下,构架最大应力均小于允许值。对构架主结构、电机吊座、制动吊座及牵引拉杆座等关键受力支座进行了1 000万次加载疲劳试验,并分阶段对构架进行磁粉探伤,均未发现裂纹。台架试验表明,构架静强度和疲劳强度均满足标准要求。

图9 构架强度试验Fig.9 Frame strength bench test

2.2 车轴

根据文献[5]对车轴静强度和疲劳强度进行计算和试验。以铰接动力转向架车轴为例,考虑最大弯矩截面、小尺寸截面、应力集中区及安装配合面等因素,将车轴分为29个危险截面。计算结果表明,车轴最小安全系数为2.4,说明其静强度满足标准要求;车轴最小安全系数为1.22(新轴)和1.09(等级修车轴), 说明其疲劳强度满足标准要求。

对车轴进行了1 000万次台架疲劳试验,如图10所示。试验后对车轴进行磁粉探伤,显示无缺陷,表明车轴强度满足标准要求。

图10 车轴强度试验Fig.10 Axle strength bench test

2.3 车轮

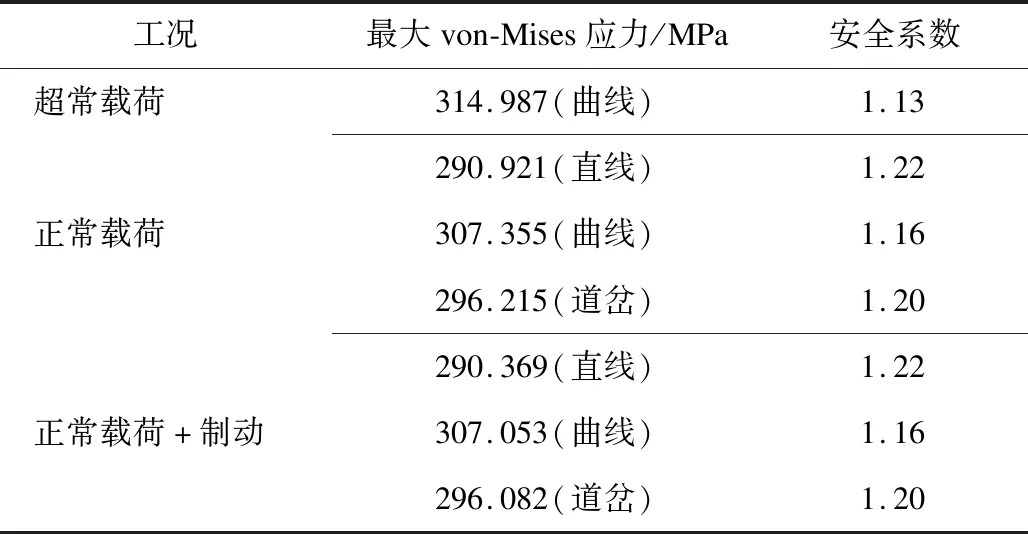

根据文献[6] ,采用有限元方法对车轮进行强度计算。考虑具体车轮结构选取4个截面,按照7种工况对车轮静强度进行计算,计算结果如表2所示。由表2可知,车轮的安全系数均大于1,即车轮静强度满足标准要求。

表2 车轮最大von-Mises应力及安全系数Tab.2 Maximum wheel von-Mises stress and safety factors

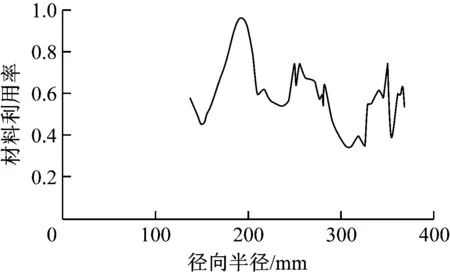

计算车轮不同节点的最大应力、最小应力、平均应力及应力幅,并根据ER8车轮的Haigh疲劳曲线及材料利用率对车轮内外面疲劳强度进行评估。通过计算可知,即使在机械载荷和热载荷共同作用下,车轮外侧所有节点的平均应力及应力幅均在Haigh曲线内,如图11所示。如图12所示,车轮材料的最大利用率为0.96,小于1.00。由此可知,车轮疲劳强度满足要求。

注:σm为平均应力;σa为应力幅值。图11 车轮外侧所有节点的Haigh疲劳曲线Fig.11 Haigh fatigue curve of all nodes outside the wheel

图12 车轮外侧所有节点的材料利用率曲线Fig.12 Material utilization curve of all nodes outside the wheel

对车轮进行强度试验,如图13所示。施加幅值为±240 MPa的应力并进行 1 000万次疲劳试验。试验后对被试车轮进行磁粉探伤,未发现初始裂纹,表明车轮强度满足要求。

图13 车轮强度试验Fig.13 Wheel strength bench test

3 低地板动车组动力学性能计算及试验验证

3.1 低地板动车组的动力学性能计算

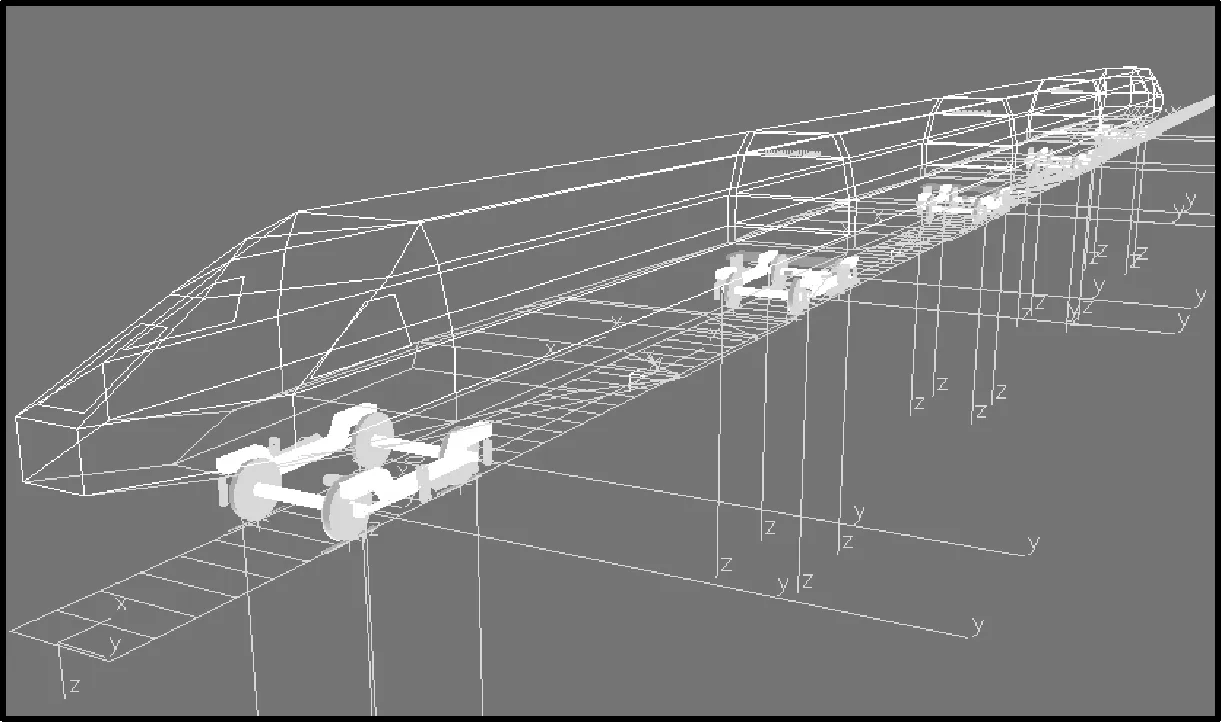

为分析验证出口马来西亚的速度为160 km/h的低地板铰接动车组的动力学性能,建立了4车体、5转向架动力学模型,并对整列列车进行了多工况条件下的动力学仿真分析,如图14所示。由图14可见:

1) 在空车状态下,列车临界运行速度达到289 km/h。

2) 列车运行速度在200 km/h范围内时,其舒适度满足文献[2]的“良好”乘坐品质要求。

3) 无论列车处于直线还是曲线,所计算速度范围内的轮轴横向力、脱轨系数、倾覆系数和轮轨垂向力等指标均满足文献[1]的规定。

图14 低地板铰接动车组列车动力学仿真模型Fig.14 Train dynamics model of low-floor articulated EMU

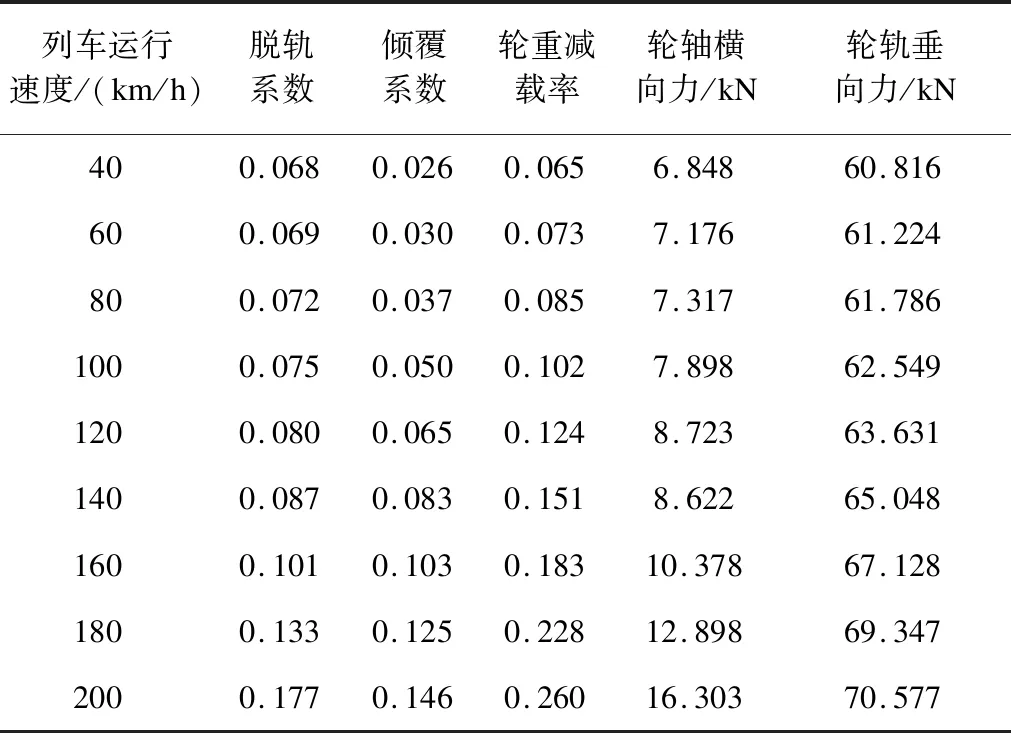

典型直线、曲线及最小半径曲线工况下列车的安全性评估结果见表3~5(表中各项指标数据取自Mc1车外端)。

表3 直线工况下列车的安全性指标Tab.3 Safety indicators under straight-line condition

表4 曲线工况下列车的安全性指标 Tab.4 Safety indicators under radius curve condition

表5 最小半径曲线工况下列车的安全性指标Tab.5 Safety indicators under minimum radius curve condition

出口马来西亚的低地板铰接动车组在各工况下,柔度系数均小于0.25。动力学仿真分析结果表明,该低地板铰接动车组的安全性、平稳性及舒适度均满足列车以160 km/h持续运营的要求。

3.2 低地板动车组动力学试验

为确定出口马来西亚的速度160 km/h的低地板铰接动车组的运行安全性、平稳性和乘坐舒适度是否能够满足合同规定,在马来西亚吉隆坡国际机场线上对该动车组进行了动力学性能验证专项试验。试验中,选取Mc2车和Tc车作为被试车辆,在其上布置测点进行测试。本动车组为4车体、5转向架铰接动车组。为减少测力轮对的制作数量,动力学试验分2个阶段进行。图15 是测力轮对在2个试验阶段的布置方式。

注:●为测力轮对;Tcp为带受电弓的拖车。图15 测力轮对布置Fig.15 Layout of force measurement wheelsets

合同规定,该动车组在动力学性能验证专项试验中的最高运行速度为176 km/h(列车最高运营速度提高10%)。试验结果如下:

1) 依据文献[1]规定的统计分析方法和评定方法,动车组的脱轨系数和最大轮轴横向力等运行安全性指标,以及构架横向加速度和轮轴横向力均方根等运行稳定性指标均低于各自对应的限值。由此表明,动车组的运行安全性和稳定性均满足标准要求。

2) 动车组在160 km/h及以下速度级运行时的横向平稳性指标最大平均值为1.97,垂向平稳性指标最大平均值为1.85,均小于2.50。依据评级,动车组的横向平稳性和垂向平稳性均为“优级”。

3) 在160 km/h速度条件下通过实测得到动车组横向连续舒适度指标的加速度最大值为0.27 m/s2,垂向连续舒适度指标的加速度最大值为0.28 m/s2,均小于限值0.30 m/s2;动车组平均舒适度指标NMV的最大值为2.36,小于限值 2.5。依据文献[2]评定,动车组的连续舒适度和平均舒适度均达到“舒适”的级别[7]。

4 结语

1) 由于低地板铰接动车组车下空间较小,故不论是转向架总体布局设计,还是关键承载零部件结构设计均有特定难度,特别是中间铰接动力转向架的设计。因此,应尽可能加大低地板通道宽度。

2) 本次用于出口项目的速度160 km/h的低地板铰接动车组为国内首次全新自主研发,通过精心设计、仿真分析、台架试验及线路试验,转向架构架、轮轴等关键承载零部件的强度和动力学性能指标均满足合同规定的指标要求,首次实现了我国速度为160 km/h的低地板铰接动车组的出口。

3) 目前,新一代低地板铰接动车组在欧洲各国的短途运输中广泛采用,主要供应商有阿尔斯通、庞巴迪等企业。该项目的成功研制及运用填补了我国此类动力分散型低地板铰接动车组转向架技术的空白。