冷轧MR T- 5钢镀锡原板表面条状色差的产生原因与控制

刘云峰 彭兴东

(1.上海梅山钢铁股份有限公司冷轧厂,江苏 南京 210039; 2.辽宁科技大学材料与冶金学院,辽宁 鞍山 114051)

镀锡板是指两面镀锡的冷轧薄钢板,从内向外依次为原板、锡铁合金层、锡层、氧化膜和油膜。镀锡板具有无毒、质量轻、易于加工成形和印制图案等优点,因此在食品、电子器件等行业应用广泛[1]。镀锡板是将低碳钢热轧成约2 mm厚的板卷,经酸洗、冷轧、电解清洗、退火、平整和连续镀锡等工序加工而成[2]。随着人们对食品安全的越发重视,对镀锡板的质量和性能要求也越来越高,原板质量的提升至关重要[3]。目前,冷轧镀锡原板厚度和板形等的控制技术已经成熟,表面质量的提升已成为企业的关注点。

2020年初,某企业冷轧的MR T- 5钢镀锡原板表面出现条状色差,影响镀层的均匀性和产品交货及企业生产节奏,是一个亟待解决的技术难题。冷轧MR T- 5钢镀锡原板表面产生条状色差的原因较复杂,相关的研究较少。罗富强[4]认为,条状色差可能是轧制油残留导致的,但未作深入分析。曹美霞等[5]认为,条状色差与第4、5架轧机工作辊面粗糙度和均匀性有关,但未研究乳化液的影响。

本文系统研究了冷轧MR T- 5钢镀锡原板表面产生条状色差的原因,提出了控制措施,可为现场生产提供指导。

1 概况

冷轧MR T- 5钢镀锡原板表面条状色差的宏观形貌如图1所示。色差呈暗条状,沿轧制方向分布,上、下表面均有,侧光可见,直视不可见,触摸无手感,沿板面宽度方向随机分布,宽约20~75 mm。

图1 有条状色差的冷轧MR T- 5钢镀锡原板形貌

极薄(厚度≤0.2 mm)T- 5料表面的暗条状色差较严重。该T- 5料是用厚度为2 mm的原料经5道次轧制而成,总压下率≥90%,属于典型的大压下、高速冷连轧,对润滑要求较高。

板面粗糙度是镀锡原板重要的表面质量指标之一[6]。在现场采用 TIME®3221手持式粗糙度仪检测了镀锡原板表面缺陷处和正常处的粗糙度,结果如表1所示。由表1可知,与正常处相比,缺陷处粗糙度Ra增大了0.077 μm,Rp增大了0.350 μm,Rz增大了0.824 μm,即板面条状色差区域的粗糙度比正常部位的略大,对可见光的反射略少,视觉上板面呈暗条状色差。现场跟踪发现,板面区域性粗糙度差异越大,视觉条状色差越明显。

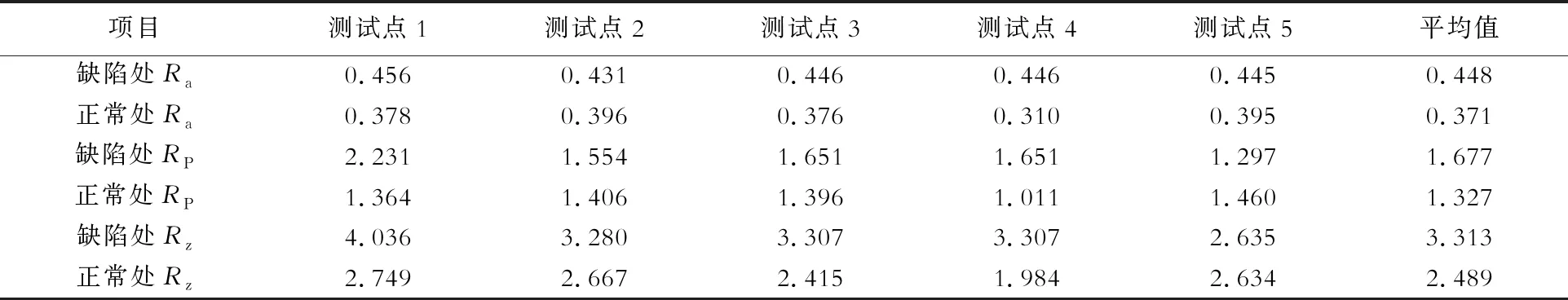

表1 镀锡原板的表面粗糙度

2 条状色差的微观形貌

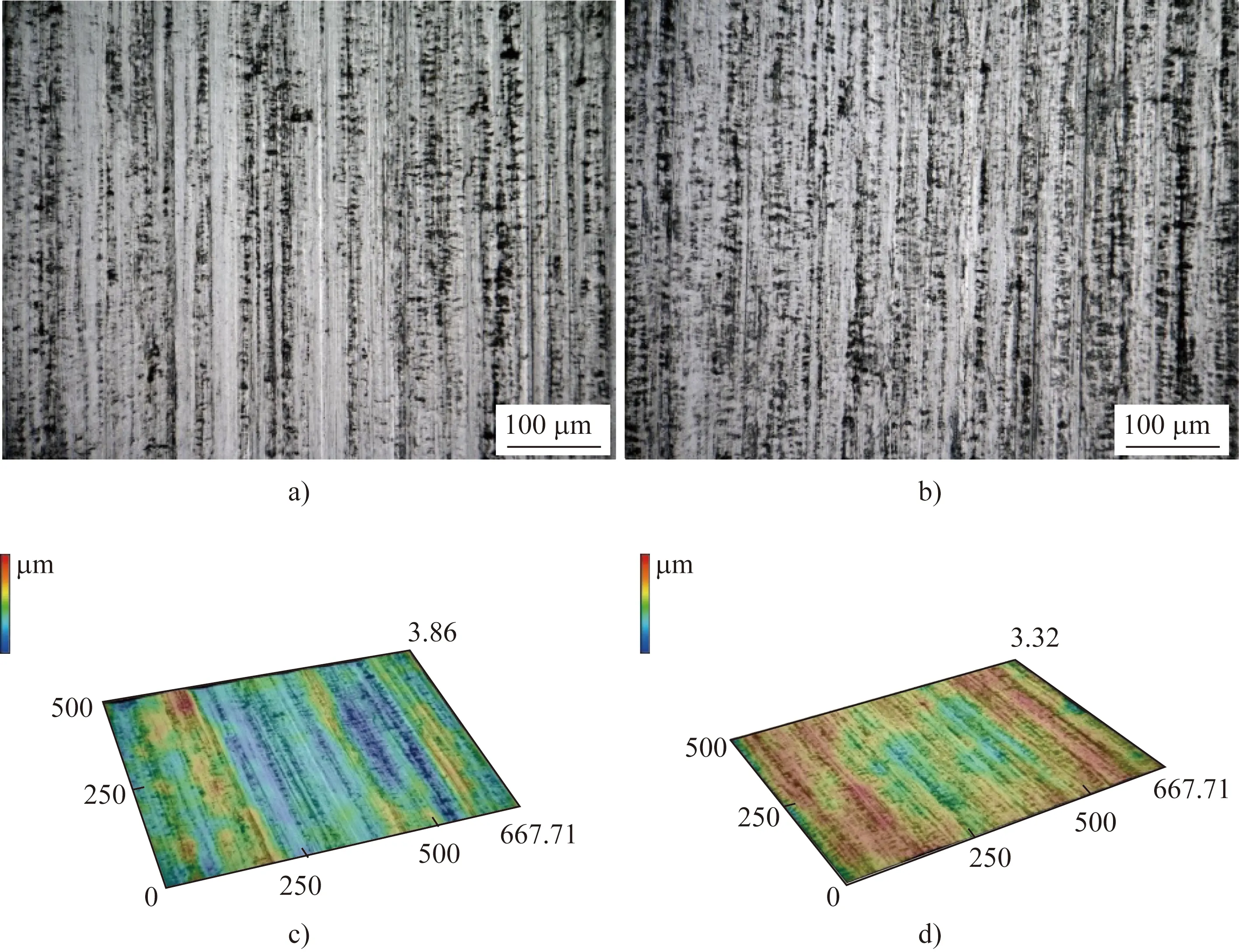

为了观察板面条状色差及其邻近区域的微观形貌,在缺陷处和正常处分别切取2 mm×2 mm的试样,采用VHX5000三维轮廓显微镜观察,结果如图2所示。由图2(a)可知,板面缺陷处有明显的轧制摩擦痕迹,宽窄不一、深浅不一,其附近区域有许多微裂纹。图2(c)为VHX5000显微镜自动生成的缺陷处的三维形貌, 板面擦痕从深到浅用蓝色和红色表示,可见缺陷处擦痕呈蓝色,略深,摩擦略严重。由图2(b)可见,板面正常处擦痕沿轧制方向分布,其宽度和深度相近且分布较均匀。由图2(d)可见,正常处擦痕较浅且分布均匀,摩擦略轻微,擦痕附近也布满微裂纹。图2表明,板面缺陷处和正常处的微观形貌有明显差异,对可见光的反射效果不同。

图2 有(a,c)和无(b,d)条状色差的镀锡原板的微观(a,b)和三维(c,d)形貌

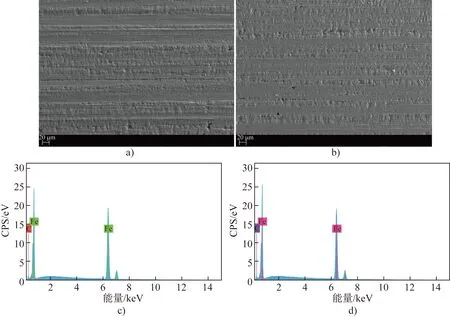

采用Sigma 500型扫描电子显微镜(SEM, scanning electron microscope)观察板面擦痕附近的微裂纹形貌,结果见图3(a,b)。板面摩擦痕迹清晰可见,擦痕附近布满微裂纹,且缺陷处微裂纹较集中。

缺陷处和正常处的能谱分析结果如图3(c,d)所示。板面缺陷处和正常处的成分主要是C和Fe,且含量基本相同,说明冷轧MR T- 5钢镀锡原板产生条状色差与材料的化学成分无关。

图3 有(a,c)和无(b,d)条状色差的镀锡原板的SEM形貌(a,b)和能谱分析(c,d)

3 影响因素和控制措施

关于冷轧镀锡原板表面微观形貌的形成,张清东等[7]认为与轧制转印原理有关,即在轧制过程中,轧辊表面的微观形貌通过有润滑介质的界面塑性变形转印到板面。板面微观形貌决定于转印轧机的工作辊表面微观形貌、钢板原有微观形貌和轧制转印过程。

本文着重研究了第4、5架轧机工作辊面粗糙度、酸洗后板面粗糙度和冷轧时乳化液润滑均匀性与板面条状色差的相关性。

3.1 第4、5架轧机工作辊表面粗糙度分布

轧机工作辊表面看似平滑,实际上有许多大小不一、形状不规则的微凸峰和微凹谷,用表面粗糙度Ra表征。

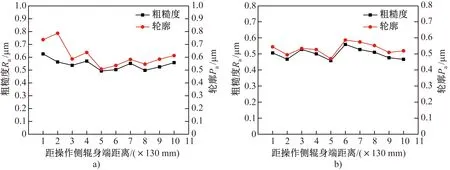

第4、5架轧机上机前工作辊面粗糙度Ra和轮廓Pa如图4所示。由图4可知,辊面不同部位的Ra和Pa略有差异,Pa略大。第4、5架轧机工作辊面不同部位粗糙度Ra分别为0.493~0.626 μm和0.458~0.559 μm,基本满足要求。但辊面不同部位的粗糙度Ra不同对冷轧板面微观形貌有影响,应改进磨辊工艺。

图4 第4(a)和5(b)架轧机工作辊面粗糙度分布

3.2 酸洗后板面粗糙度分布

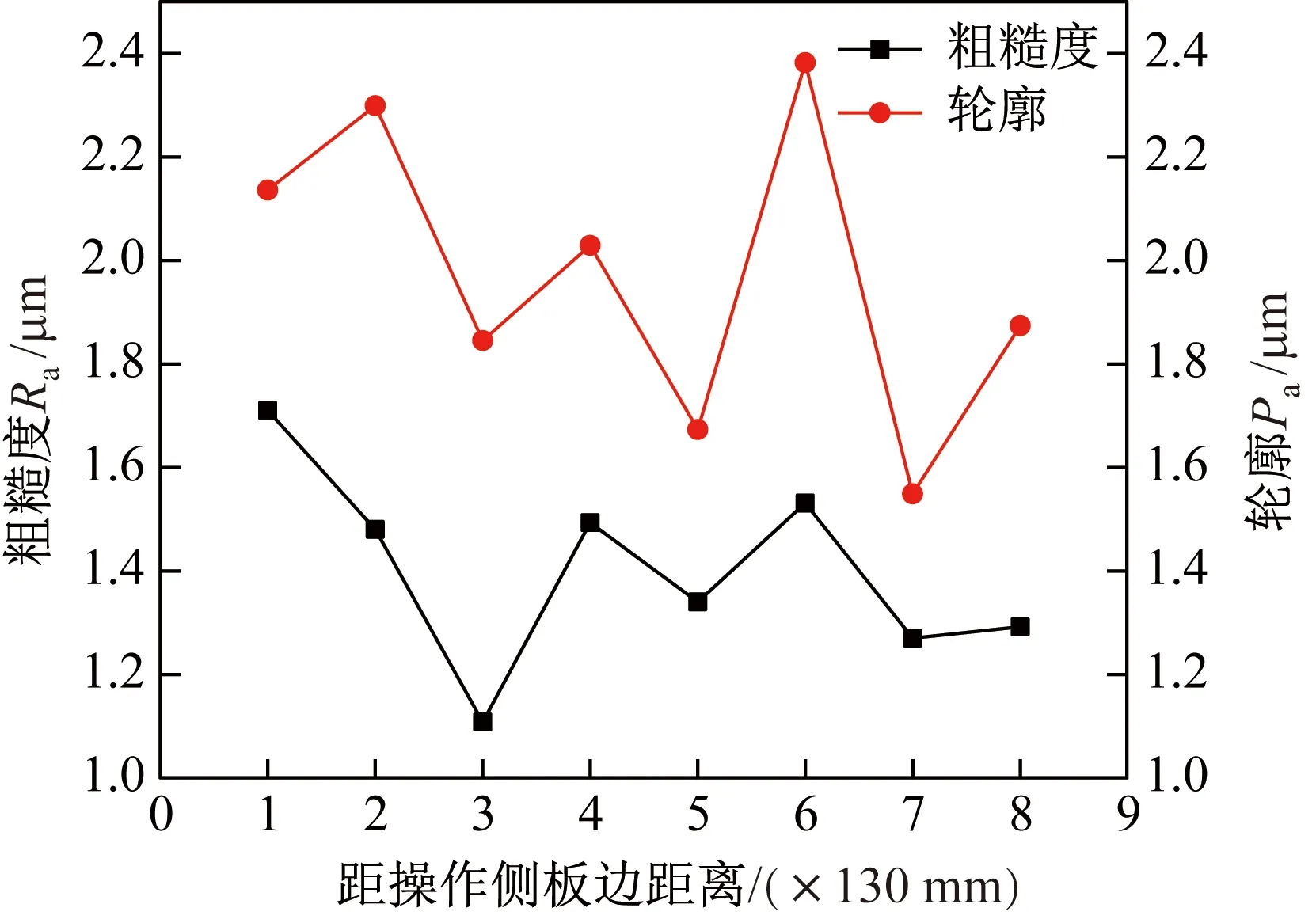

酸洗后镀锡原板表面粗糙度Ra和轮廓Pa如图5所示。由图5可知,酸洗后板面粗糙度Ra和轮廓Pa分别为 1.108~1.710 μm和1.549~2.382 μm,差异明显。酸洗后板面粗糙度大小及分布的差异影响冷轧时板面带入辊缝的轧制油量及分布,影响冷轧时板面摩擦的均匀性,会导致冷轧后板面微观形貌有差异。

图5 酸洗后镀锡原板表面粗糙度分布

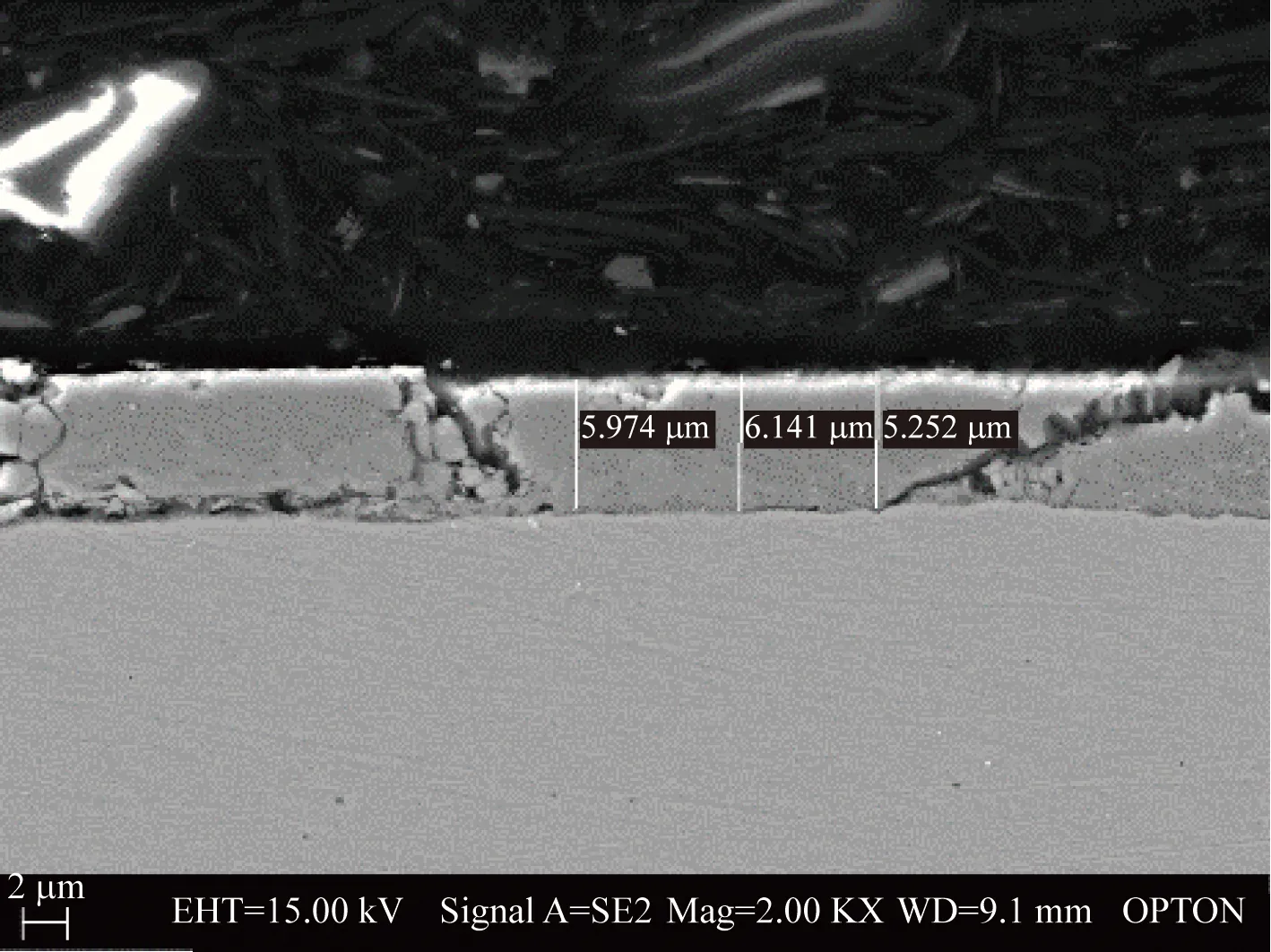

生产中发现,原材料有的部位氧化铁层已开裂,如图6所示,酸液易进入裂纹,造成板面粗糙。此外,拉矫机机械破鳞的均匀性,酸洗速度、酸液温度和浓度的波动,挤干辊面磨损状态变化及漂洗段水温、电导率、pH值和水嘴状态等,均影响酸洗后板面微观形貌的均匀性。

图6 酸洗前镀锡原板的横截面形貌

从控制酸洗后板面微观形貌均匀性入手,结合现场条件,控制拉矫机延伸率为1.45%~1.55%,以提高机械破鳞的均匀性;控制酸洗速度为150~160 m/min,酸液温度为75~80 ℃,酸液质量浓度1号槽为40~100 g/L、2号槽为90~150 g/L、3号酸槽为120~185 g/L,以提高板面酸洗均匀性;控制漂洗段水温为45~60 ℃,5号槽电导率≤20 μs/cm,4号槽pH≥6,定时点检水嘴畅通状态,以提高板面漂洗均匀性。

3.3 冷轧时乳化液润滑均匀性

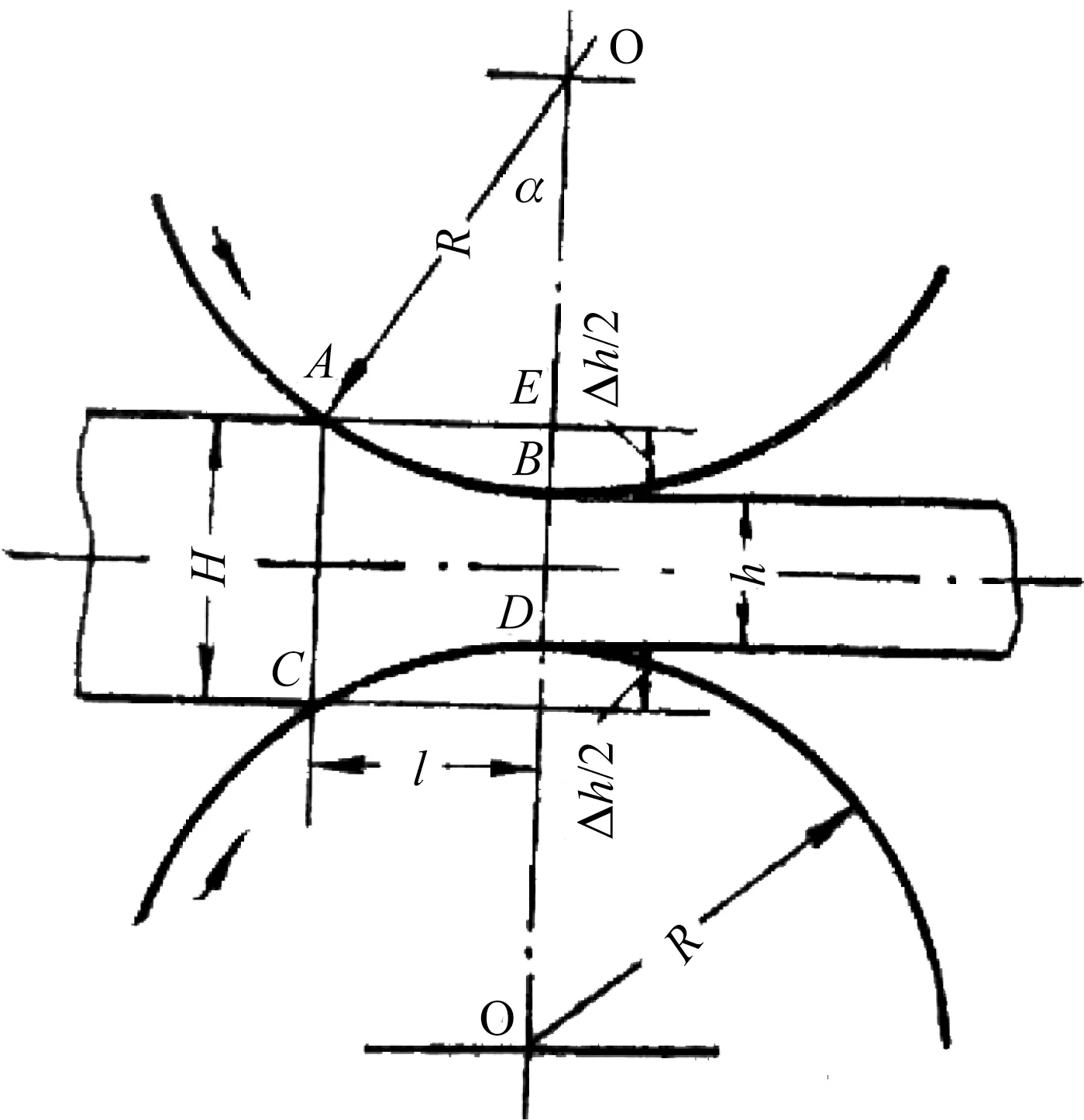

薄板的冷轧过程示意图如图7所示,轧制变形区为ABDC区域,变形区长度为l,板厚H,经过轧机一道次轧制(工作辊半径为R,咬入角为α),道次压下量为△h,轧后板厚为h。冷轧时轧辊和钢板的接触面为AB弧面和CD弧面,有一定厚度的润滑层即油膜。冷轧时接触面油膜分布的均匀性影响板面摩擦均匀性,影响板面微观形貌的均匀性。要确保冷轧时接触面油膜厚度的均匀性,首先要保证乳化液进入辊缝前的润湿均匀性和辊缝中的铺展均匀性。乳化液特性主要决定于油的成分,也与乳化液性能有关。

图7 冷轧薄板的示意图[8]

3.3.1 提高乳化液润湿性

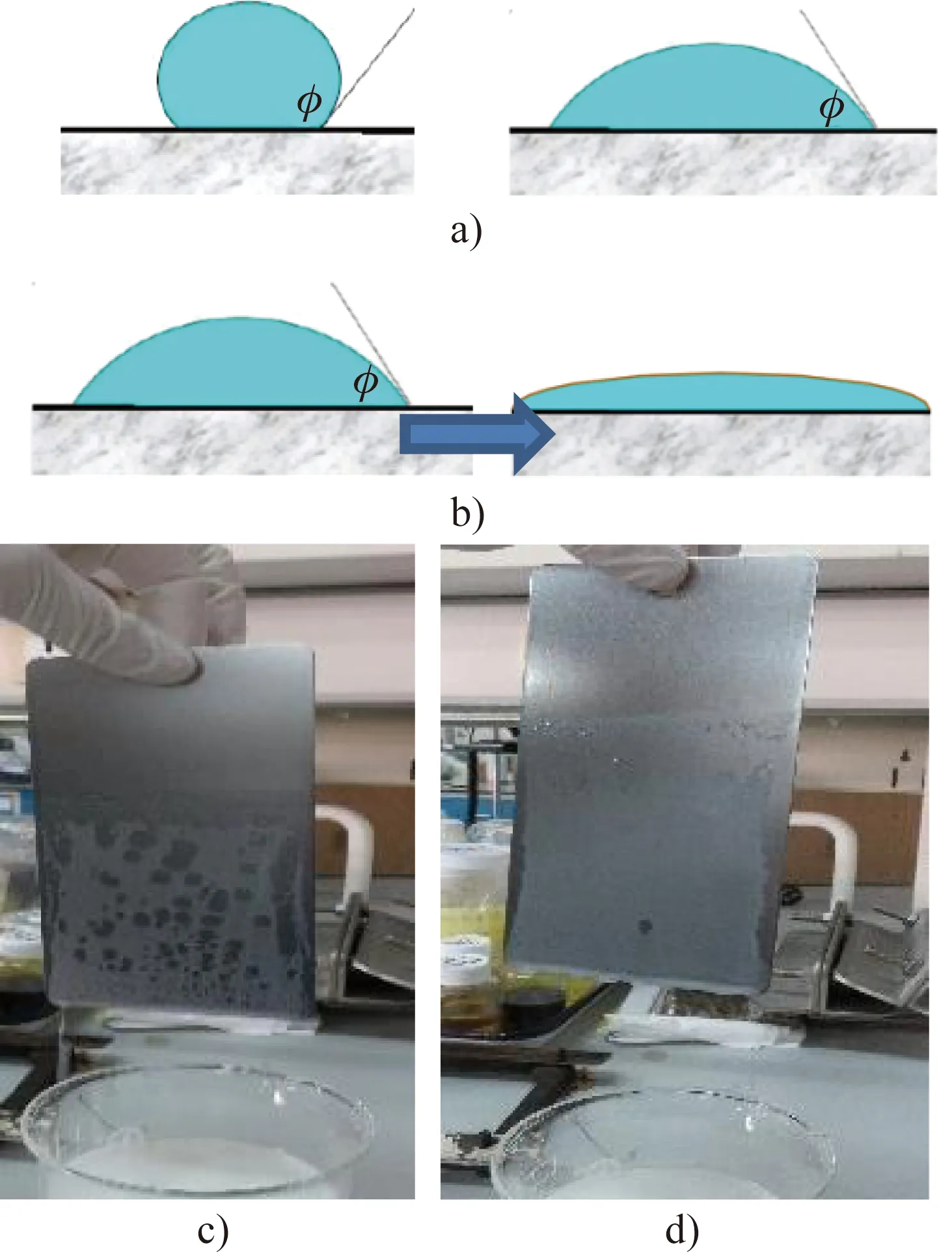

乳化液的润湿性用接触角φ表征,是指油珠边界切线与固体表面之间的夹角,如图8(a)和8(b)所示。接触角φ小的乳化液能更快地铺展整个板面,有利于板面油膜均匀分布。乳化液润湿性主要取决于轧制油中的润湿剂。目前,生产厂已改进了轧制油的成分,使乳化液接触角φ从63.3°减小到了49.6°。对乳化液润湿效果进行了试验,结果,乳化液浓度为4.2%、pH为4.5。润湿效果见图8(c,d)。

图8 接触角大(a)和小(b)及润湿性差(c)和良(d)的乳化液

3.3.2 轧制油高温润滑性能

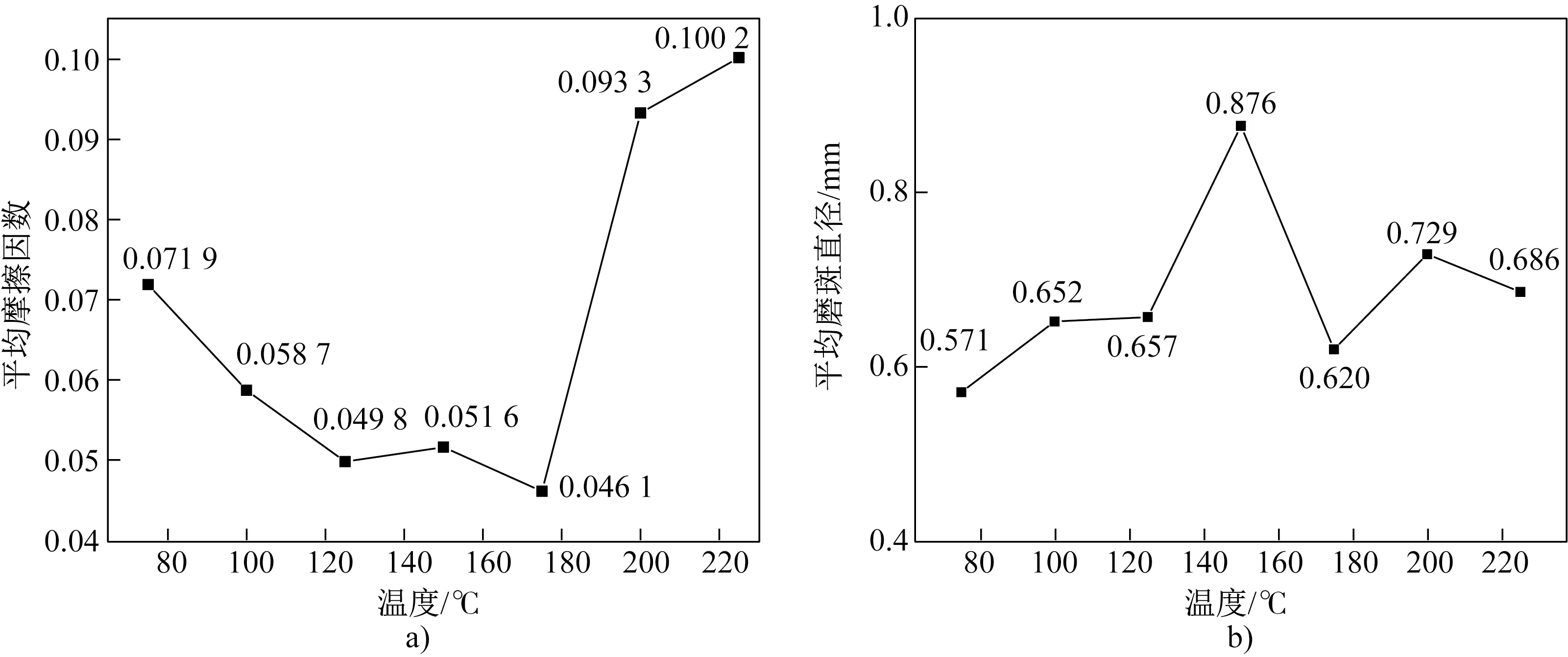

关小军[9]认为,在大压下、高速冷连轧时,变形热和摩擦热可使变形区瞬时温度高达100~200 ℃,会影响轧制油黏度,也影响轧制油在板面的吸附和解吸附性能,影响轧制油润滑效果,因此需检测轧制油的高温润滑性能。采用四球摩擦磨损试验机参照SH/T 0189—1992《润滑油抗磨损性能测定法(四球机法)》进行试验,测试条件:轧制油温度75、100、125、150、175、200和225 ℃;试验力392 N; 转速和时间分别为1 200 r/min和60 min。试验结果如图9所示。

由图9(a)可知,在100~200 ℃,轧制油有一定的减摩效果。开始时,随着温度的升高,平均摩擦因数减小。因为温度升高,油黏度减小、油膜减薄;同时在载荷作用下油黏度增大、油膜增厚;综合表现为良好的减摩效果。在200 ℃,平均摩擦因数明显增大,225 ℃时达0.100 2。因为高于200 ℃,油黏度减小,油膜明显减薄;此外,轧制油中油性剂分子可能发生解吸附,吸附膜弱化,抗剪切性能降低,轧制油减摩效果明显变差。

图9 轧制油的平均摩擦因数(a)和平均磨斑直径(b)随温度的变化

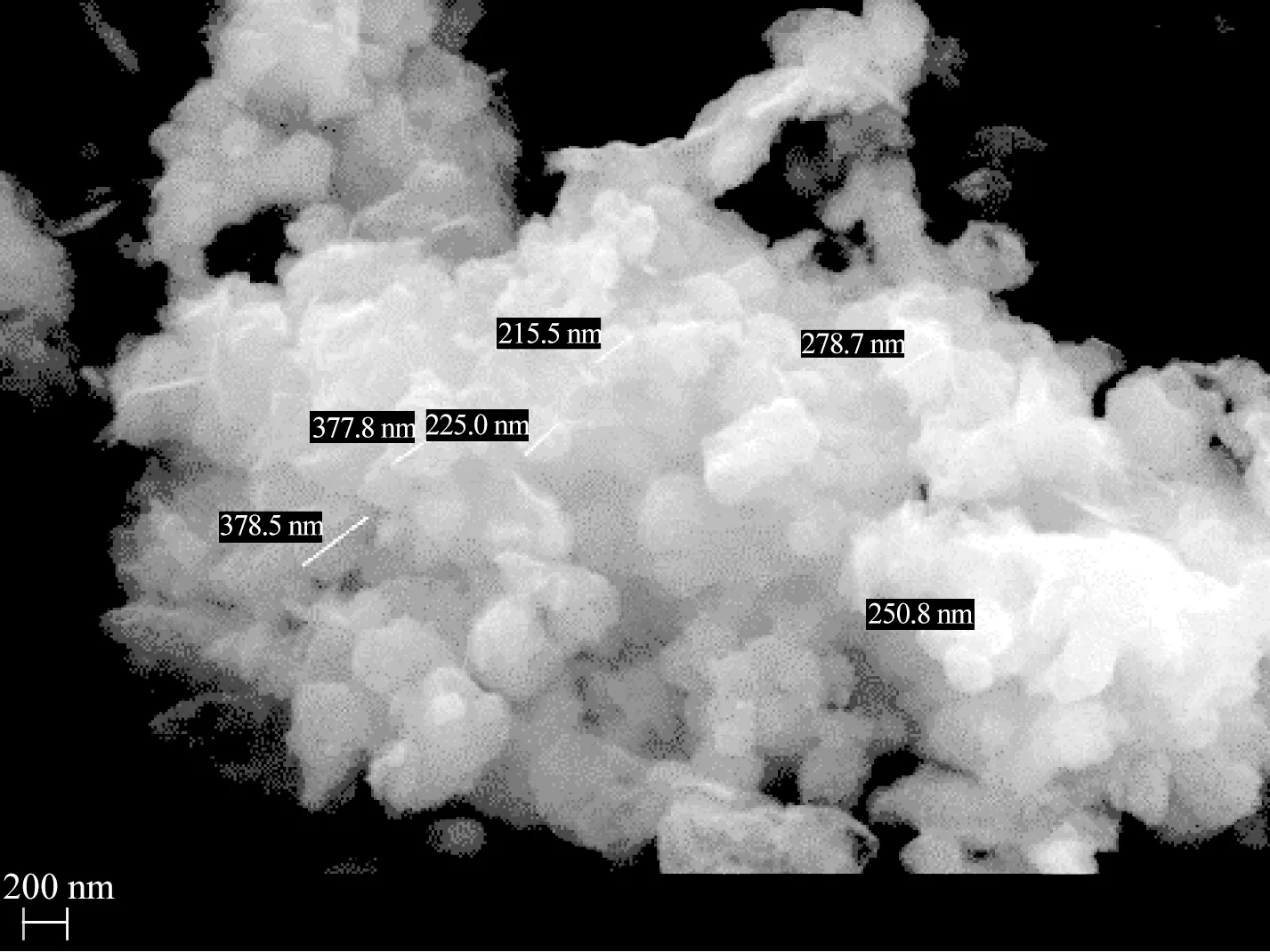

由图9(b)可知,开始时随着温度的升高,平均磨斑直径增大,150 ℃时达到0.876 mm,然后波动式下降。平均磨斑直径增大说明油的抗磨损性能差,轧制时轧辊和钢板的磨损会产生大量铁粉。采用SEM观察从现场乳化液中提取的铁粉形貌,发现铁粉平均粒径约为287.7 nm,见图10。付金柱[10]认为,纳米铁粉能提高乳化液的黏度、增加冷轧时入口油膜的厚度和最小油膜厚度,改善轧制润滑状态。可见,乳化液中含有一定量的铁粉是必要的。

图10 从乳化液中提取的铁粉的形貌

3.3.3 优化乳化液的技术参数

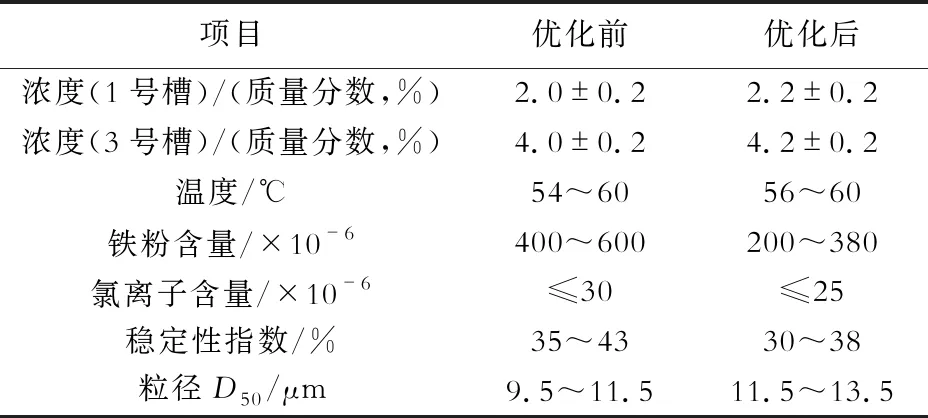

乳化液润滑效果主要取决于油的成分,也与乳化液的使用性能有关。为提高乳化液润滑的均匀性,检测了乳化液的技术参数,见表2。

表2 优化前后乳化液的技术参数

生产中发现,提高乳化液浓度,冷轧时带入辊缝的油量多,润滑效果好,且乳化液浓度波动小,有利于均匀润滑。温度升高,乳化液润滑性提高;兼顾乳化液冷却性能,提高乳化液的使用温度下限,使温度范围缩小,有利于改善乳化液的润滑均匀性。乳化液中的纳米铁粉对其润滑效果有利,但铁粉含量过多可能会发生铁粉颗粒团聚,轧制时发生磨粒磨损,划伤板面、损坏辊面或加重板面区域性磨损,所以乳化液中的铁粉含量应控制在一定范围内。乳化液中的氯离子会生成微量盐酸使局部乳化剂失效,影响冷轧时乳化液润滑的均匀性,因此要严格控制乳化液中的氯离子含量。乳化液的稳定性与其润滑性密切相关[11- 12]。乳化液的稳定性用稳定性指数E.S.I. (emulsion stability index) 表示,稳定性指数小的乳化液润滑均匀性好。冷轧时乳化液颗粒度分布也影响其润滑均匀性,乳化液颗粒度分布主要决定于乳化剂,一般呈正态分布,常用含量占50%的粒径D50表示。

基于以上分析,通过改进酸洗工艺参数、提高乳化液润湿性和优化乳化液技术参数,冷轧MR T- 5镀锡原板表面条状色差明显减少,达到了用户要求。2020年10月至今,板面质量一直稳定。

4 结论

(1)冷轧的MR T- 5钢镀锡原板条状色差是板面区域性微观形貌差异导致的,而板面区域性微观形貌差异主要是冷轧时板面区域性摩擦润滑不均匀所致。

(2)接触角为49.6°的乳化液润滑冷轧镀锡原板的均匀性较好,可减小板面区域性摩擦润滑差异。

(3)优化的乳化液的技术参数为:浓度(质量分数)1号槽(2.2±0.2)%、3号槽(4.2±0.2)%;温度56~60 ℃;铁粉含量(200~380)×10-6;D50粒径11.5~13.5 μm;稳定性指数30%~38%;氯离子含量≤25×10-6。

(4)改进后的酸洗技术参数为:拉矫机延伸率1.45%~1.55% ;酸洗段速度150~160 m/min,酸液温度75~80 ℃,酸液质量浓度1号槽为40~100 g/L、2号槽为90~150 g/L、3号槽为120~185 g/L;漂洗段水温50~60 ℃,5号槽电导率≤20 μs/cm,4号槽pH≥6。