Pt改性β- NiAl基合金的微观结构及抗氧化性能

曹依然 操光辉,2

(1.上海大学材料科学与工程学院,上海 200444; 2.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444)

随着现代科技的发展,航空发动机逐渐朝着高功率、高效率、长寿命和少排放的方向发展,需要不断提高燃气涡轮发动机部件的服役温度。通过优化材料设计、冷却技术及制造方法,提高了发动机用镍基高温合金的性能,但进一步提高其工作温度的潜力有限。在合金表面覆盖热障涂层(thermal barrier coating, TBC),加之高温合金部件的内部冷却,能使合金表面降温约100~300 ℃,同时提高其抗氧化和耐腐蚀性能,使现代发动机可以在高温合金熔点以上的温度使用,从而在效率和性能上获得了显著的提升[1- 4]。

最常见的TBC为双层结构,包括表层陶瓷层和粘结层。金属粘结层的发展经历了简单铝化物涂层(NiAl/Ni3Al涂层)[5]、包覆涂层(MCrAlY涂层,M=Ni和/或Co)[6]、改性铝化物涂层(Pt/活性元素/Si改性涂层)等。Pratt & Whitney公司最早研制的热障涂层粘结层材料采用的是β- NiAl[7],将Pt元素添加到β- NiAl组分中可明显地改善涂层的抗氧化性能[8]。但目前有关Pt在β- NiAl涂层抗高温氧化过程中的作用机制尚不明确,因此本文制备了不同Pt含量的β- NiAl基合金,以更深入地了解Pt改性β- NiAl基合金的氧化过程,为Pt改性β- NiAl涂层的制备工艺及改进提供依据。

1 试验材料与方法

采用纯度为99.99%(质量分数)的镍(Ni)、铝(Al)和铂(Pt)3种金属单质,按固定成分配比在真空电弧熔炼炉中熔炼,获得Ni- 50Al和Ni- 45Al-xPt(x=5,15,25,原子分数,%)4种成分的合金。随后,将合金锭真空封装后置于马弗炉中,在1 150 ℃退火72 h后炉冷至室温,使合金均匀化。

采用Leica DM6000 M型光学显微镜(OM, optical microscope)观察合金的显微结构。用D/Max 2500V型X射线衍射仪(XRD,X-ray diffractometer)测定合金的相结构。用MH- 3型显微硬度计测量合金的硬度,试验力为500 g,压下时间为5 s。将合金锭线切割成立方体试样,用砂纸和抛光液磨抛至表面无划痕后,放入已预热的坩埚中,于马弗炉中进行1 100 ℃高温氧化试验。采用JSM 7001F型扫描电子显微镜(SEM,scanning election microscope)观察合金氧化后的表面和截面形貌。

2 试验结果与分析

2.1 微观组织

图1为退火态β- NiAl合金的显微组织。可见4种退火态合金均呈现出粗大的晶粒形貌,Ni- 45Al- 25Pt合金内出现了较多微裂纹,且晶内有较多均匀的板条,板条方向不一致,这可能源于Ni- 45Al- 25Pt合金在高温退火冷却过程中,发生了部分马氏体相变,形成了均匀的马氏体板条。

图1 退火态β- NiAl合金的显微组织

2.2 物相分析

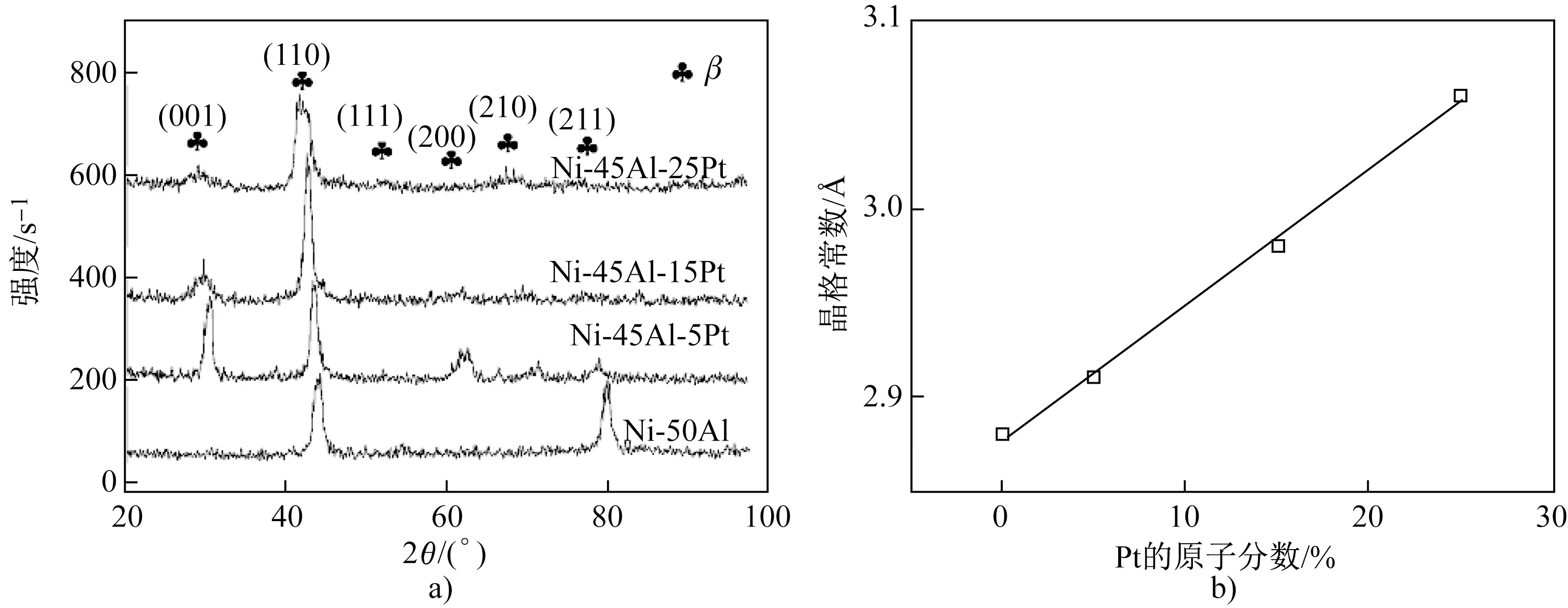

图2(a)为退火态β- NiAl合金的XRD图谱。可见,Ni- 45Al- 5Pt、Ni- 45Al- 15Pt和Ni- 45Al- 25Pt合金的β相衍射峰位置随Pt含量的增加依次向左偏移。Pt的加入没有改变合金的相组成,均为单一的β相。如图2(b)所示,随着Pt含量的增加,合金的晶格常数线性增大,Ni- 50Al、Ni- 45Al- 5Pt、Ni- 45Al- 15Pt和Ni- 45Al- 25Pt合金的晶格常数分别为2.88、2.92、2.99和3.09 Å。

图2 退火态β- NiAl合金的XRD图谱(a)及晶格常数与Pt含量之间的关系(b)

2.3 硬度

退火态β- NiAl合金的显微硬度如图3所示。可见,Ni- 50Al合金的硬度为286 HV0.5;Pt的原子分数分别为5%和15%的合金的硬度为370和407 HV0.5;当Pt的原子分数达到25%时,合金硬度又降低至280 HV0.5,这可能是合金内裂纹所致。

图3 退火态β- NiAl合金的显微硬度

2.4 抗氧化性能

图4为4种β- NiAl基合金在1 100 ℃氧化100 h的增重曲线。由图4(a)可见,Ni- 50Al合金的氧化增重较大,氧化1 h内氧化增重速率较大,这与高温下氧化物快速生成有关;随后,合金表面形成了致密的Al2O3层,阻碍合金的进一步氧化,氧化速率逐渐减小;随着氧化时间的延长,Al2O3层逐渐破裂和剥落,空气中的O2继续与合金基体反应,氧化物增多,氧化速率再次增大。添加Pt的NiAl合金的氧化增重明显减小,从图4(b)可以看出,3种不同Pt含量NiAl合金的氧化增重曲线无明显区别,但随着Pt含量的增加,合金的氧化增重依次减小,说明Pt在一定程度上提高了合金的抗氧化性能。

图4 β- NiAl合金在1 100 ℃氧化100 h的增重曲线

图5为β- NiAl合金于1 100 ℃氧化1 h后的SEM形貌。Ni- 50Al合金出现了局部剥落,表面由黑色的氧化膜未剥落区和灰色的剥落区组成,见图5(a)。Ni- 45Al- 5Pt合金的氧化剥落没有Ni- 50Al合金的严重,但氧化物与基体之间结合较弱,氧化膜大部分已鼓起或翘起,见图5(b)。Ni- 45Al- 15Pt和Ni- 45Al- 25Pt合金没有发生明显的氧化物剥落,如图5(c,d)所示。Ni- 45Al- 15Pt合金表面有较多的白色氧化物,Ni- 45Al- 25Pt合金的氧化程度较低,表面仅有少量白色氧化物,大部分基体未被氧化。

图5 β- NiAl合金于1 100 ℃氧化1 h后的表面SEM形貌

图6为β- NiAl合金于1 100 ℃氧化20 h后的SEM形貌。Ni- 50Al合金表面剥落严重,出现了多层剥落现象,见图6(a)。Ni- 45Al- 5Pt合金表面部分氧化物剥落,未剥落的氧化物与基体之间结合力较弱,呈隆起状,见图6(b)。Ni- 45Al- 15Pt和Ni- 45Al- 25Pt合金表面氧化物与基体之间结合较紧密,氧化物剥落较少,见图6(c,d)。

图6 β- NiAl合金于1 100 ℃氧化20 h后的SEM表面形貌

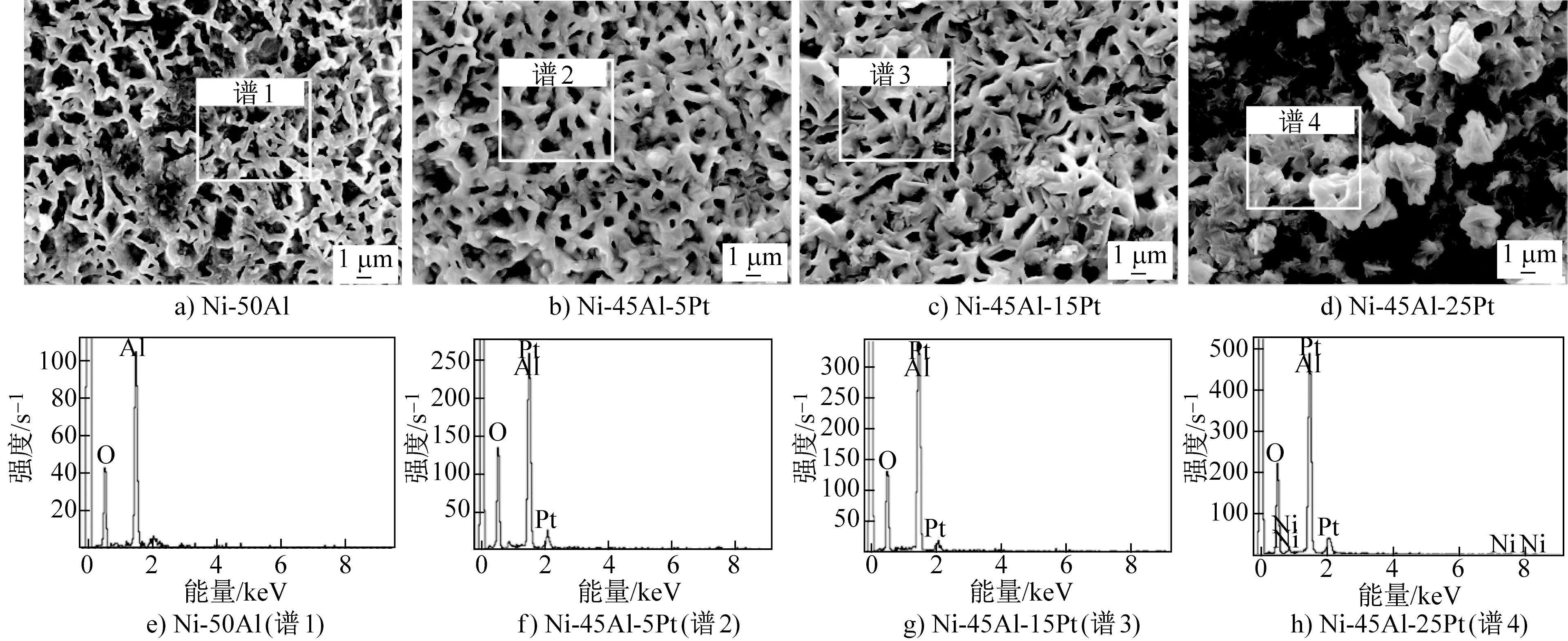

图7为β- NiAl合金于1 100 ℃氧化20 h后生成的脊状Al2O3的SEM形貌。Ni- 50Al合金中脊状Al2O3蜿蜒分布在合金基体中,见图7(a)。随着Pt的加入,Ni- 45Al- 5Pt(图7(b))和Ni- 45Al- 15Pt(图7(c))合金中脊状Al2O3变得较密集,脊与脊之间距离减小。Ni- 45Al- 25Pt(图7(d))合金中Al2O3的脊状特征已不明显,部分脊与脊之间的孔洞被填充。X射线能谱仪(energy dispersive X- ray spectroscopy,EDXS)分析得出脊状氧化物为Al2O3。

图7 β- NiAl合金于1 100 ℃氧化20 h后生成的脊状Al2O3的SEM形貌(a~d)和EDXS分析结果(e~h)

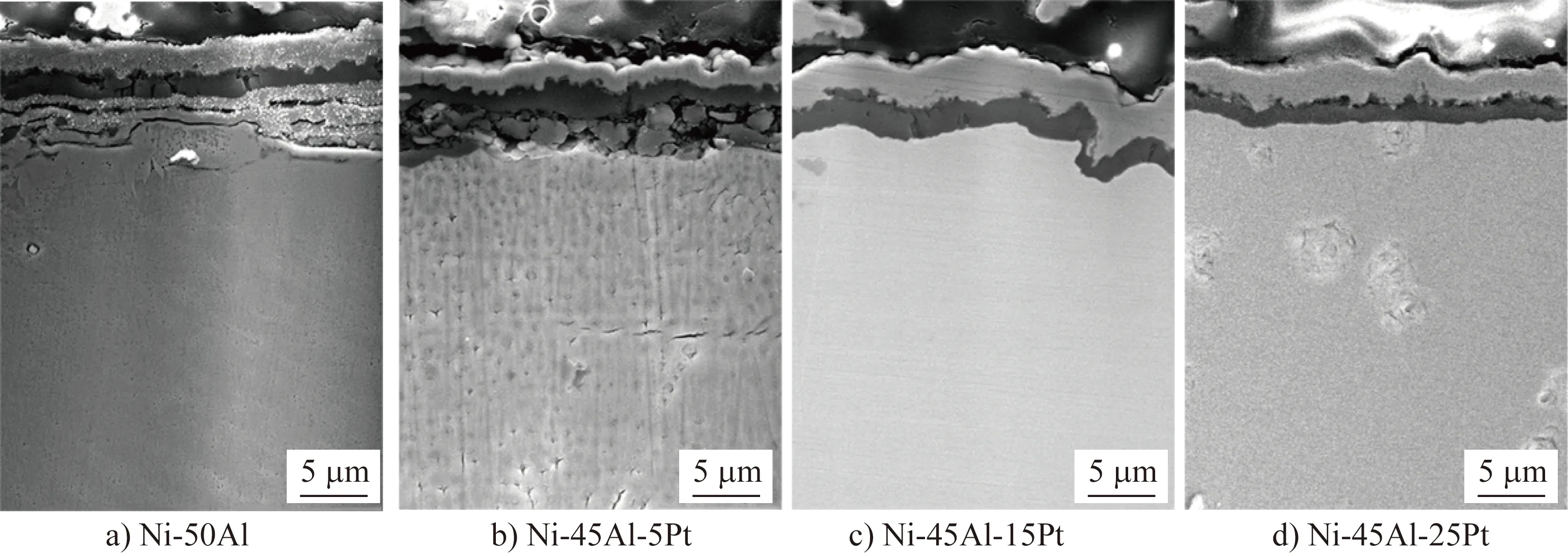

图8为β- NiAl合金于1 100 ℃氧化50 h后的SEM横截面形貌,其中最上面一层膜是采用化学镀镍法形成的纯镍保护层,可避免试样制备过程对氧化膜造成破坏,纯镍层与合金基体之间是合金氧化层。图8(a)中氧化层为多层结构,这是因为Ni- 50Al合金在高温氧化过程中发生了多次氧化膜的生长- 破裂- 剥落- 生长,剥落处重新生成氧化膜,故氧化层呈多层结构。图8(b)显示Ni- 45Al- 5Pt合金氧化物层比Ni- 50Al合金的薄,但仍呈多层结构。图8(c)显示Ni- 45Al- 15Pt合金氧化层为弯曲折叠的单层结构,有明显的褶皱,较薄。图8(d)所示Ni- 45Al- 25Pt合金氧化膜为平整的单层结构,基本无褶皱,更薄。

图8 β- NiAl合金于1 100 ℃氧化50 h后SEM横截面形貌

3 讨论与分析

β- NiAl相为体心立方结构,Ni原子占据立方体顶角的位置,Al原子占据体心位置。Pt在NiAl基合金中的占位受到了广泛关注,通过热导率测量试验发现,Pt占据立方体顶角Ni的位置[9]。但原子探针分析结果显示,Pt既占据顶角Ni的位置,也占据体心Al的位置,且更倾向占据体心Al的位置[10]。Jiang等[11]基于第一性原理计算的Wagner- Schottky模型和X射线衍射结果显示,Pt主要占据边角Ni的位置。Pt的原子半径比Ni和Al大,因此,不论Pt在NiAl相晶胞中是占据立方体顶角Ni的位置,还是占据体心Al的位置,都会引起晶格畸变,使合金的晶格常数随Pt含量的增加而增大,XRD衍射峰向左偏移。同时,晶格常数的增大也会引起位错伯氏矢量的数量级增大,位错运动所需的Peierls应力增大,导致合金加工硬化加剧,硬度提高。而Ni- 45Al- 25Pt合金内微裂纹较多(图1(d)),硬度较低。

生长较快的氧化物会形成突出物,氧化突出继续生长形成了氧化脊,如图7所示。Ni- 50Al合金氧化20 h后形成了明显的脊状氧化物,添加Pt后,Al2O3脊与脊之间的距离逐渐减小,Ni- 45Al- 25Pt合金表面氧化物的脊状特征已不明显。研究表明:脊状结构的形成是Al向外扩散形成α- Al2O3导致的[12],脊与脊之间的空隙在氧化后期被封闭,形成氧化层内部孔洞,降低了氧化层的粘结性和致密性[13]。NiAl基合金中Pt的加入促进了Al的上坡扩散[14],提高了Al的扩散通量,大量Al与O反应形成α- Al2O3,填充了氧化脊中的孔洞,氧化脊间距减小。随着Pt含量的增加,晶面上Al/Ni原子比增大,使有效Al含量增加,在动力学上更有利于Al2O3的形成[15]。致密的Al2O3阻挡了外部的O原子进入合金,阻碍了氧化反应的进行,降低了氧化增重(图4);同时Al2O3也提高了氧化膜与基体的结合力,合金的氧化剥落减少(见图6和图7),抗氧化性能随Pt含量的增加而提高。

氧化层横截面形貌(图8)显示,添加Pt元素后氧化层褶皱减少,氧化膜所受应力减小,不易破裂。氧化层褶皱的形成是合金从高温氧化冷却至室温过程中氧化膜与基体间热膨胀系数不同造成的。研究还发现,Pt的加入可以降低涂层的界面拉应力,从而降低氧化层的热膨胀系数,减少氧化褶皱的发生,有利于提高合金的抗循环氧化性能[16]。

4 结论

(1)添加Pt的β- NiAl基合金的相组成没有发生变化,呈单一的β相。随着Pt含量的增加,β- NiAl基合金的晶格常数增大,Ni- 45Al- 5Pt和Ni- 45Al- 15Pt合金的硬度升高,Ni- 45Al- 25Pt合金内因存在大量微裂纹,硬度降低。

(2)Pt改性的β- NiAl基合金,Al2O3脊与脊之间距离减小,促进了Al2O3的形成,从而大幅度降低了氧化增重,减少了氧化物剥落,提高了氧化膜与基体的结合力。

(3)Pt改性的β- NiAl基合金,氧化层褶皱减少,厚度减小,抗氧化性能提高。