加氢精制催化剂制备橡胶增塑剂A0709的研究

许海龙,宋君辉,徐岩峰,姚秀杰,张翠侦

(中海油炼油化工科学研究院,山东 青岛 266500)

随着世界对环境保护的呼声越来越高,绿色环保材料的应用倍受重视[1]。传统高芳烃橡胶油对人类健康的危害以及对环境的污染引起了各国政府及研究人员的极大重视,欧洲橡胶工业联合协会和国际合成橡胶生产者学会共同宣布在轮胎中使用无毒性油类,并于2010年1月1日在轮胎生产中全面禁用有毒橡胶油[2-4]。我国作为轮胎制造大国,所产轮胎约40%出口海外,芳香基橡胶增塑剂(环保芳烃油)的需求量也一直呈快速增长的趋势,然而目前国内只有少量芳香基橡胶增塑剂的工业产品问世。进口产品不仅售价高且难以保证稳定供应。以目前的形势,欧盟环保限令的实施必将对我国众多轮胎出口企业产生严重的影响[5-7]。

中国海洋石油集团有限公司拥有生产芳香基橡胶增塑剂的优质环烷基原油资源。本研究利用中海油某炼油厂润滑油加氢装置现用进口催化剂与自制催化剂,考察单段高压加氢工艺制备芳香基橡胶增塑剂A0709(以下简称A0709)的可行性,以不断增大中海油橡胶增塑剂产品的市场占有率,并提高企业的经济效益。

1 实验

1.1 原料油性质及产品指标

以中海油绥中36-1减三线馏分油为原料油,其相关性质如表1所示。由表1可知:该原料油为典型的环烷基馏分油,总芳烃含量较高,单和双环芳烃质量约占总芳烃质量的60%,且倾点低,是制备芳香基橡胶增塑剂的优质原料油;但其酸值、硫含量和氮含量以及8种多环芳烃(PAHs)含量较高,需要进行精制脱除。

表1 原料油的性质Tab.1 Properties of raw oil

A0709产品的关键技术指标如表2所示。

表2 A0709产品的关键技术指标Tab.2 Key technical indicators of A0709 product

1.2 催化剂

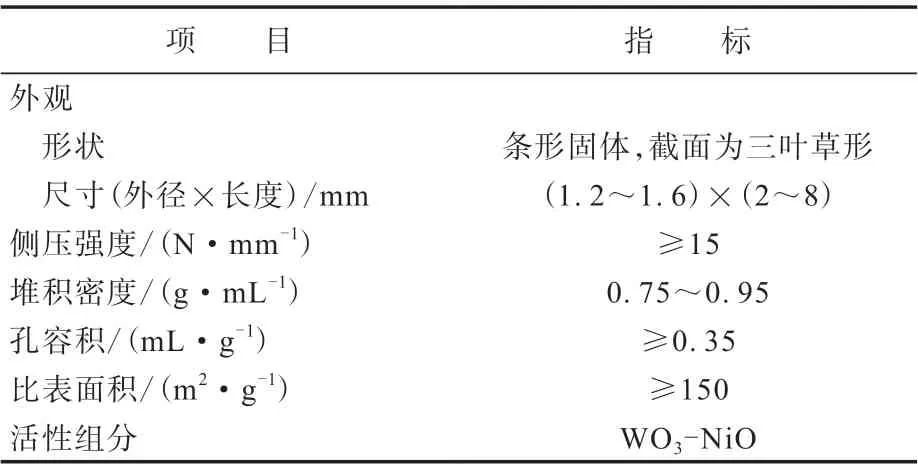

分别采用进口催化剂和中海油自制加氢精制ZQC催化剂开展加氢精制A0709的试验,自制ZQC催化剂的理化指标如表3所示。

表3 自制ZQC催化剂的理化指标Tab.3 Physical and chemical indexes of self-made ZQC catalyst

1.3 试验装置及工艺流程

加氢精制A0709试验在300 mL连续等温固定床高压加氢试验装置上进行,各工艺参数均由集散控制系统(DCS)精确控制,温度控制精度为±0.5 ℃,现场装置系统压力采用高分尾气减压系统自动控制;反应器顶部和底部装填惰性瓷球颗粒,以保证原料油物流分布均匀且对催化剂床层进行支撑,中间装填加氢催化剂;试验氢为经高压脱氧、分子筛脱水的高纯氢,采用氢气一次通过的工艺流程。

1.4 不溶性硫黄充油试验

橡胶工业使用的不溶性硫黄99%都是充油型,采用充油处理,可以防止硫黄粉末飞扬,也使得不溶性硫黄更易分散于橡胶中,同时能够提高不溶性硫黄的耐热性和常温储存抗转化性。优良的不溶性硫黄专用填充油应具有以下特点:闪点高于160 ℃,低温流动性好,热稳定性好,颜色浅,碱性氮含量尽可能低[8-9]。

不溶性硫黄充油效果的评价标准主要是充油型不溶性硫黄的热稳定性和分散性,其中分散性评价依靠目测,一般分为好、较好、一般和差4个档次。好的充油型不溶性硫黄产品表现为松散态、不成球、不飞扬。不溶性硫黄的热稳定性通过热稳定率表征。热稳定率是指不溶性硫黄试样在空气或在油浴中于105 ℃下加热15 min后,其质量分数与加热前质量分数的比值,比值大则表示不溶性硫黄降解少,热稳定性好[10]。

性质优异的A0709可以作为不溶性硫黄填充油,应用于不溶性硫黄的制备。将采用自制ZQC催化剂、通过加氢工艺制得的A0709制备的充油不溶性硫黄与市售橡胶填充油制备的充油不溶性硫黄进行性质对比[11],以确定自制A0709替代市售橡胶填充油用于填充不溶性硫黄的可行性。具体试验步骤如下:将已粉碎好并已除去可溶性硫黄的不溶性硫黄按不溶性硫黄/填充油用量比为80/20的比例混合并加热到(65±5) ℃,在此温度下恒温30 min,同时高速均匀搅拌,然后将混合料抽滤,得到充油不溶性硫黄。

2 结果与讨论

根据该炼油厂润滑油加氢装置实际情况,分别在低空速[0.5 h-1,空速为装置进油量(mL·h-1)与催化剂体积(mL)之比]和满负荷(0.89 h-1)进料条件下开展A0709制备的研究。

2.1 进口催化剂制备A0709产品

采用进口催化剂,在氢分压(反应压力)为15 MPa、氢油体积比为1 000/1、空速分别为0.5和0.89 h-1的条件下,考察加氢反应温度对A0709产品性质的影响,具体数据分别如表4和5所示。

从表4可知,随着反应温度的升高,加氢生成A0709产品的100 ℃运动粘度、CA呈减小趋势。在反应压力为15 MPa、氢油体积比为1 000/1、空速为0.5 h-1的条件下,当反应温度不低于340 ℃时,A0709产品的100 ℃运动粘度处于7~11 mm2·s-1范围内,且其他性质均达到GB/T 33322—2016《橡胶增塑剂 芳香基矿物油》中指标要求。

表4 空速为0.5 h-1时加氢反应温度对A0709产品性质的影响Tab.4 Effect of hydrogenation reaction temperatures on properties of A0709 products at reaction rate of 0.5 h-1

由表5可知,在反应压力为15 MPa、氢油体积比为1 000/1、空速为0.89 h-1的条件下,当反应温度不低于345 ℃时,A0709产品的性质均达到GB/T 33322—2016中指标要求。

表5 空速为0.89 h-1时加氢反应温度对A0709产品性质的影响Tab.5 Effect of hydrogenation reaction temperatures on properties of A0709 products at reaction rate of 0.89 h-1

2.2 自制ZQC催化剂制备A0709产品

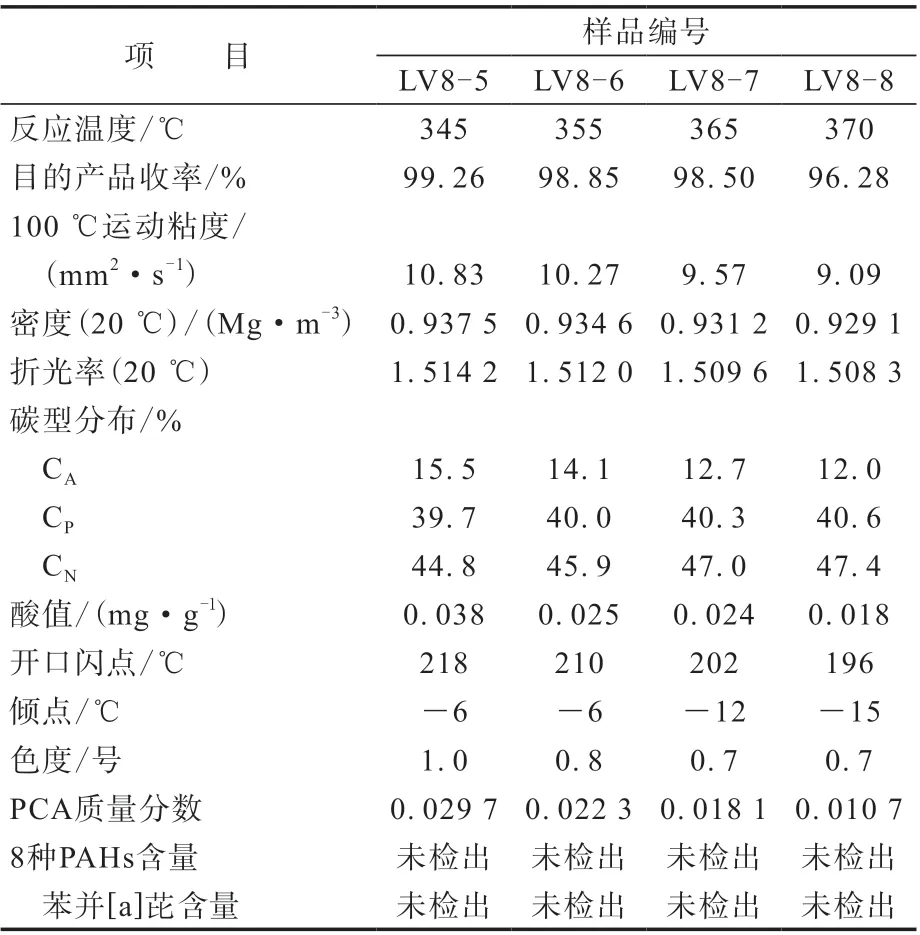

采用自主开发的ZQC催化剂进行加氢精制A0709产品制备的试验,A0709产品的性质如表6所示。

表6 自制ZQC催化剂制备的A0709产品的性质Tab.6 Properties of A0709 products prepared by self-made ZQC catalyst

由表6可知,随着反应温度的升高,A0709产品的100 ℃运动粘度、CA呈减小趋势,说明在该试验中,温度升高有利于加氢裂化和芳烃饱和反应的进行。油品芳烃加氢饱和反应主要受热力学和动力学两方面的限制。在加氢反应中,大部分反应的反应级数为1—2级,其反应速率的大小主要取决于反应速率常数,而反应速率常数为反应温度的函数[12-13]。在该试验所在的高反应压力(大于10 MPa)环境下,芳烃加氢饱和反应受动力学控制,A0709产品的CA随反应温度的升高而减小。这是由于芳烃的加氢饱和反应过程存在热力学平衡的限制,即在反应压力一定时,存在热力学平衡温度。当反应温度低于此温度时,芳烃加氢饱和度随反应温度的升高而增大,反应受动力学控制;当反应温度高于此温度时,芳烃加氢饱和度随反应温度的升高而降低,反应受热力学控制。也就是芳烃加氢饱和反应从由动力学控制向由热力学控制转变的温度与反应压力有关。研究[14-15]表明,随着反应压力的升高,芳烃加氢饱和转变温度向高温方向移动,反应压力足够高时,反应主要由动力学控制。本试验反应压力为15 MPa,加氢反应生成的A0709产品的PCA含量和8种PAHs含量在较低的反应温度下均已满足环保指标要求。

在反应压力为15 MPa、氢油体积比为1 000/1、空速为0.5 h-1的条件下,当反应温度不低于320 ℃时,A0709产品的100 ℃运动粘度处于7~11 mm2·s-1范围内,且其他性质均达到GB/T 33322—2016中指标要求。

与进口催化剂相比,在减三线馏分油生产A0709产品时采用自主研发的ZQC催化剂所需反应温度较低,约低20 ℃,说明ZQC催化剂在生产橡胶增塑剂方面具有较高的活性。

2.3 充油不溶性硫黄性质对比

采用自主研发的ZQC催化剂、通过加氢工艺制得的A0709产品制备不溶性硫黄(选用较低反应温度320 ℃),并将其与市售橡胶填充油制备的不溶性硫黄进行性质对比,结果如表7所示。

从表7可以看出,A0709填充不溶性硫黄的总硫黄含量、不溶性硫黄含量、105 ℃×15 min处理后不溶性硫黄含量、油含量和灰分含量等理化性质与市售橡胶填充油不溶性硫黄相当,且均达到指标要求。

表7 采用A0709与市售橡胶填充油制备的不溶性硫黄的性质对比Tab.7 Property comparison of insoluble sulfurs prepared by A0709 and commercial rubber filling oil

3 结论

(1)采用进口催化剂、绥中36-1减三线馏分油,在反应压力为15 MPa、氢油体积比为1 000/1的条件下,当空速为0.5 h-1时反应温度不低于340℃或空速为0.89 h-1时反应温度不低于345 ℃,可以生产出满足GB/T 33322—2016要求的A0709产品。

(2)采用自主研发的ZQC催化剂、绥中36-1减三线馏分油,在反应压力为15 MPa、氢油体积比为1 000/1、空速为0.5 h-1、反应温度不低于320 ℃的条件下,可生产出满足GB/T 33322—2016要求的A0709产品。

(3)与进口催化剂相比,在减三线馏分油生产A0709时,自主研发的ZQC催化剂所需反应温度约低20 ℃,说明ZQC催化剂在生产橡胶增塑剂方面具有较高的活性。

(4)采用自主研发ZQC催化剂,通过加氢工艺制备的A0709产品具有较为优异的充油性能,可替代市售橡胶填充油用于充油不溶性硫化的制备。