子午线轮胎扁平率与接地特性的关系

乔奉亮,康玉霞,沈照杰*

[1.哈尔滨工业大学(威海) 汽车工程学院,山东 威海 264209;2.广西玉柴机器股份有限公司 工艺技术部,广西 玉林 537000]

轮胎是汽车的重要组成部分,轮胎的接地特性直接影响汽车的动力性能、制动性能和操纵性能。近年来,轮胎的接地特性研究较多。傅相诚等[1]研究了带束层角度、冠带层结构和冠弧尺寸对轮胎接地印痕形状的影响。王宁宁等[2]研究了胎压对轮胎接地印痕的影响并分析了轮胎的应变能。黄兆阁等[3]对免充气轮胎的接地性能进行优化,得到了硬质弹性体层的最优厚度与宽度。罗哲等[4]通过调整带束层的压力分担率,改善了轮胎的接地印痕形状,提高了轮胎的性能。陈其忠[5]利用有限元仿真方法,分析了三角胶高度对轮胎接地特性的影响。蒋丰璘[6]研究了充气压力、下沉量、行驶速度、与地面摩擦因数和侧偏角等参数对轮胎接地特性的影响。黄海波等[7]研究了稳态滚动工况下各类参数对轮胎接地压力分布非对称指数的影响规律,认为带束层角度、充气压力、行驶速度和垂向负荷对轮胎接地压力分布非对称性的影响较大。J.A.HERNANDEZ等[8]通过轮胎-地面有限元模型,研究了地面刚度对轮胎接地特性的影响。李婷[9]分析了光面轮胎在自由滚动工况下的接地特性。B.S.ZHENG等[10]研究了汽车防抱死(ABS)制动工况和静载工况对轮胎接地特性的影响。Y.J.GUAN等[11]基于轮胎的非线性有限元模型,分析了带束层帘线夹角对轮胎接触应力分布的影响。陈雯苑[12]分析了胎冠形状对轮胎接地特性的影响。赵璠等[13]研究了带束层宽度和角度对轮胎接地印痕的影响。垂向负荷也是影响轮胎接地印痕的一个关键因素[14-16]。除此之外,扁平率对轮胎接地特性也有较大影响,但扁平率对轮胎接地特性的影响规律研究还较少。

本工作利用Abaqus有限元分析软件,对不同扁平率的子午线轮胎进行分析,建立扁平率与接地特性之间的关系,为轮胎设计与应用提供理论参考。

首先以205/55 R16子午线轮胎为研究对象建立三维有限元模型,然后改变轮胎横截面的宽度,分别建立扁平率为45%,50%,55%,60%和65%的轮胎模型。在不同垂向负荷和充气压力条件下,分析5种扁平率子午线轮胎的接地印痕和法向接触应力分布规律。

1 轮胎有限元模型的建立

使用AutoCAD软件绘制轮胎的二维截面图,将其导入Abaqus有限元分析软件中作为草图并将其旋转而形成轮胎的三维模型。根据轮胎材料及各部件的力学特性,选用Mooney-Rivlin本构模型模拟橡胶材料[17]。帘线-橡胶复合材料采用Rebar模型,利用内置区域约束,将带束层帘线、胎体帘线和胎圈钢丝嵌入整个模型中,各帘线层材料的参数如表1所示。

表1 帘线层材料的参数Tab.1 Material parameters of cord layers

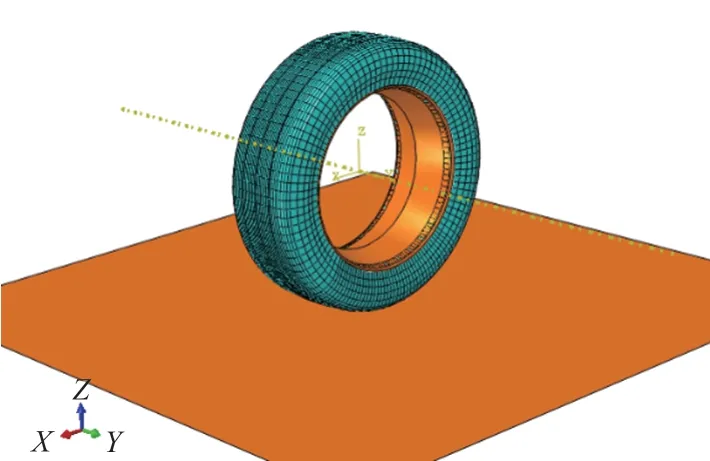

为得到更加精确的仿真结果,将接地区域的网格进行加密处理。胎冠、胎侧和胎圈的单元类型为六面体杂交单元(C3D8H);钢丝帘线层的单元类型为四边形缩减积分膜单元(M3D4R)。因为轮辋和地面的刚度远大于轮胎的刚度,所以将轮辋和地面视为刚体。对轮胎内表面施加压力模拟充气工况,对轮辋中心点施加沿Z轴的集中力模拟轮胎垂向受载;只允许轮辋沿Z轴移动,地面设置为固定约束。考虑轮胎胎面与地面间的摩擦作用,轮胎与地面的摩擦因数设为0.8。轮胎与地面装配的三维有限元模型如图1所示。

图1 轮胎与地面装配的三维有限元模型Fig.1 Three-dimensional finite element model of tire and ground assembly

2 轮胎有限元模型的验证

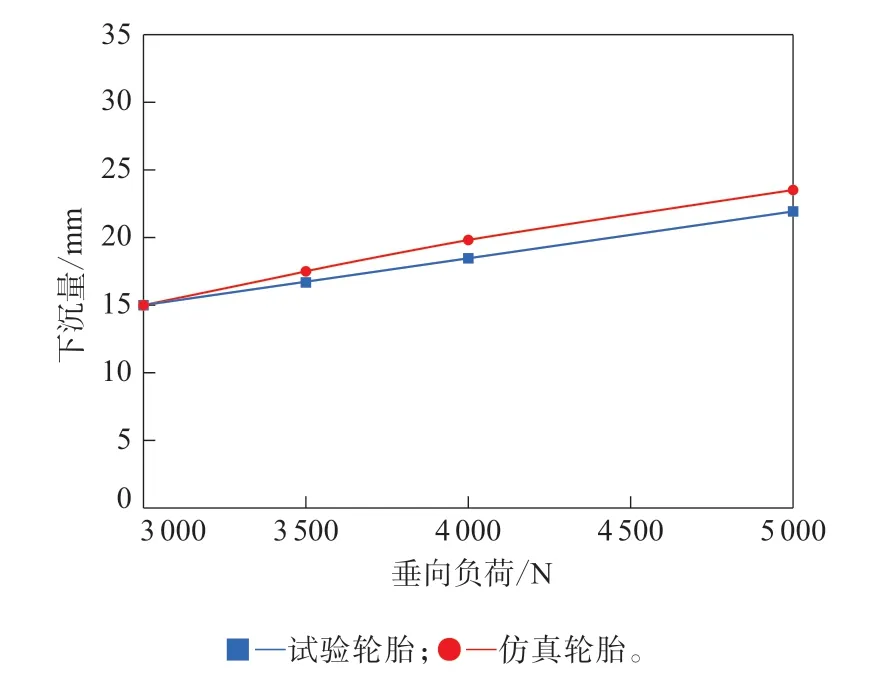

为验证模型的有效性,将轮胎模型下沉量与垂向负荷的关系与文献[7]中的试验数据进行比较。在充气压力为220 kPa时轮胎下沉量与垂向负荷的关系曲线如图2所示。从图2可以看出,仿真轮胎和试验轮胎的下沉量与垂向负荷相关性的一致性良好。

图2 轮胎下沉量与垂向负荷的关系曲线Fig.2 Relation curves between deflections and vertical loads of tires

3 轮胎扁平率与接地特性的关系

3.1 不同垂向负荷下轮胎扁平率对接地印痕的影响

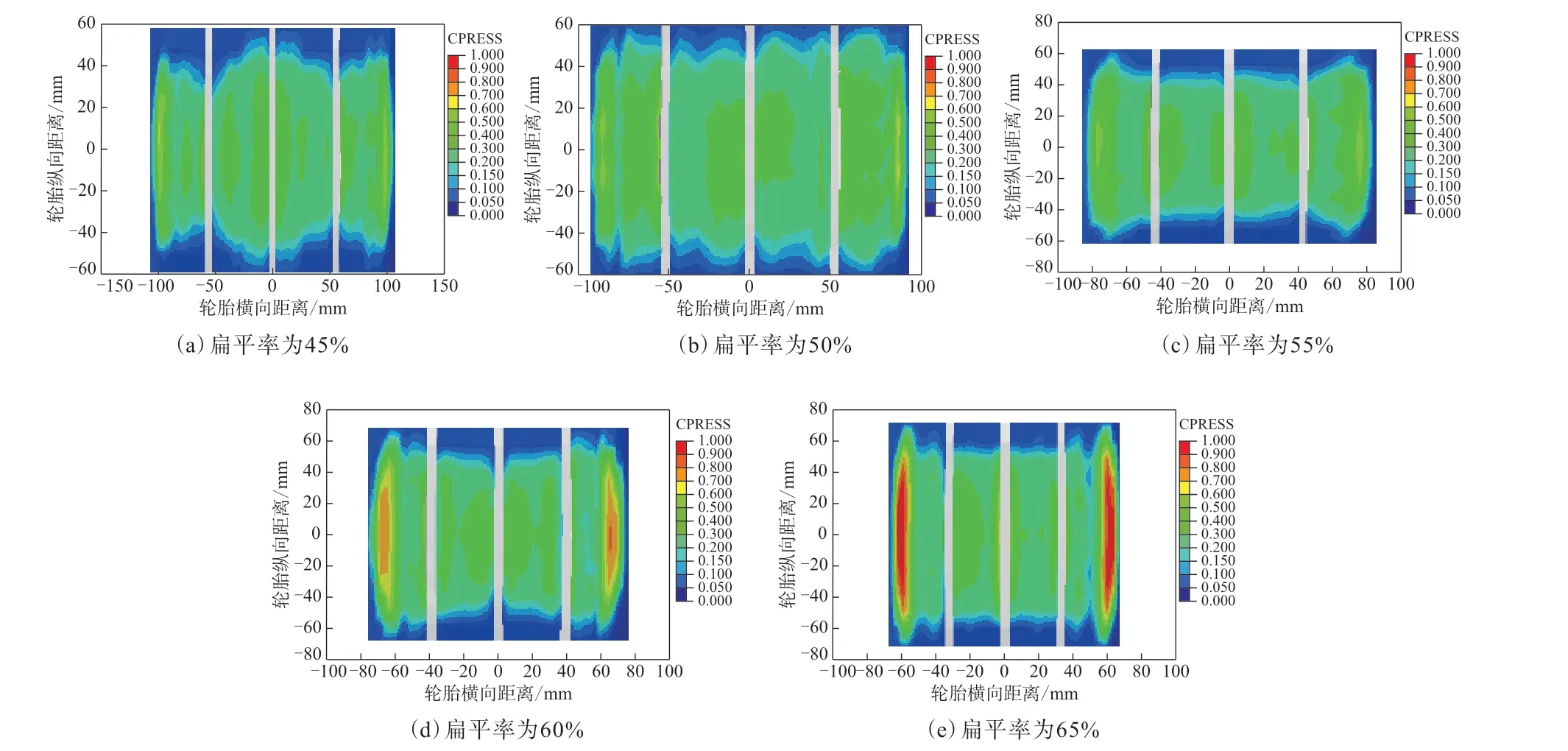

充气压力为240 kPa的轮胎在垂向负荷为3 000,4 000和5 000 N时,5种扁平率轮胎的接地印痕形状分别如图3—5所示。从图3—5中可以看出,在相同垂向负荷下,5种扁平率轮胎的接地印痕差别较大。当垂向负荷为3 000 N时,随着扁平率的增大,轮胎的接地印痕形状由椭圆形向矩形变化;当垂向负荷为4 000 N和5 000 N时,轮胎的接地印痕形状由矩形向马鞍形变化。相同负荷下,扁平率越小,轮胎的法向接触应力分布越均匀。

图3 在垂向负荷为3 000 N下5种扁平率轮胎的接地印痕形状Fig.3 Footprint shapes of tires with 5 kinds of flatness ratios under vertical load of 3 000 N

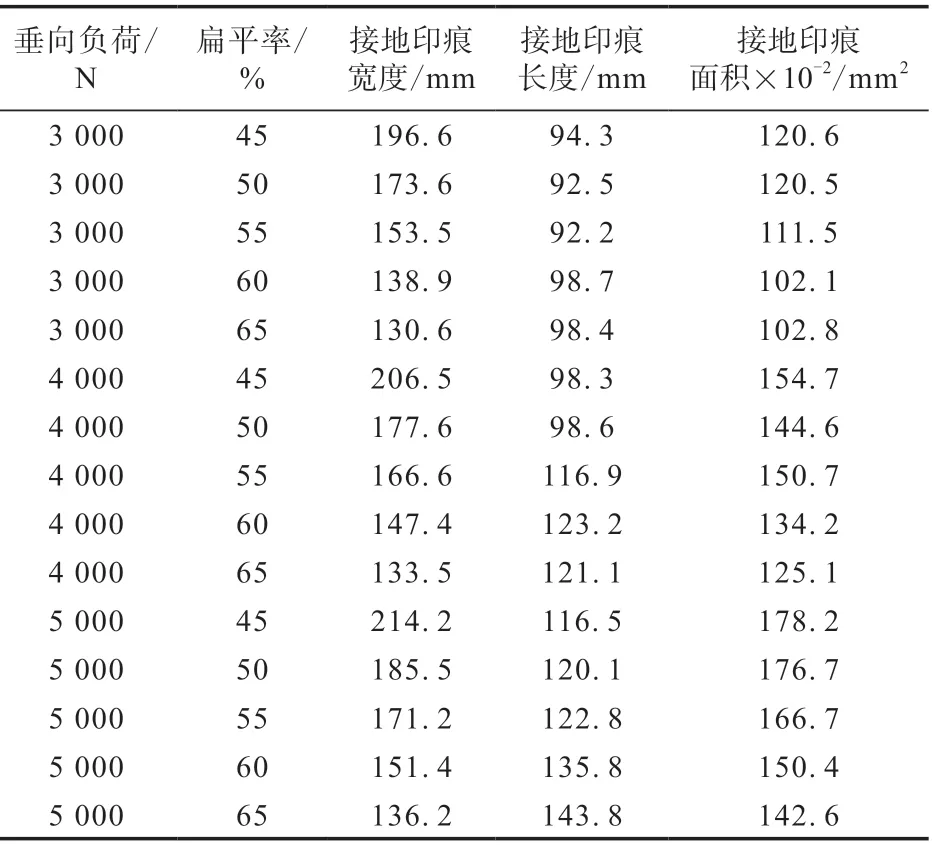

将沿轮胎滚动方向的最大接地印痕长度作为接地印痕长度,沿轮胎轴向的最大接地印痕长度作为接地印痕宽度[18]。在不同垂向负荷下5种扁平率轮胎的接地印痕尺寸如表2所示。从表2可以看出:相同垂向负荷下,随着扁平率的增大,轮胎的接地印痕宽度逐渐减小,接地印痕长度呈波动变化并且在扁平率为60%或65%时最大;同一扁平率下,随着垂向负荷的增大,轮胎的接地印痕长度和接地印痕宽度均增大,接地印痕面积增大。

表2 在不同垂向负荷下5种扁平率轮胎的接地印痕尺寸Tab.2 Footprint sizes of tires with 5 kinds of flatness ratios under different vertical loads

图4 在垂向负荷为4 000 N下5种扁平率轮胎的接地印痕形状Fig.4 Footprint shapes of tires with 5 kinds of flatness ratios under vertical load of 4 000 N

图5 在垂向负荷为5 000 N下5种扁平率轮胎的接地印痕形状Fig.5 Footprint shapes of tires with 5 kinds of flatness ratios under vertical load of 5 000 N

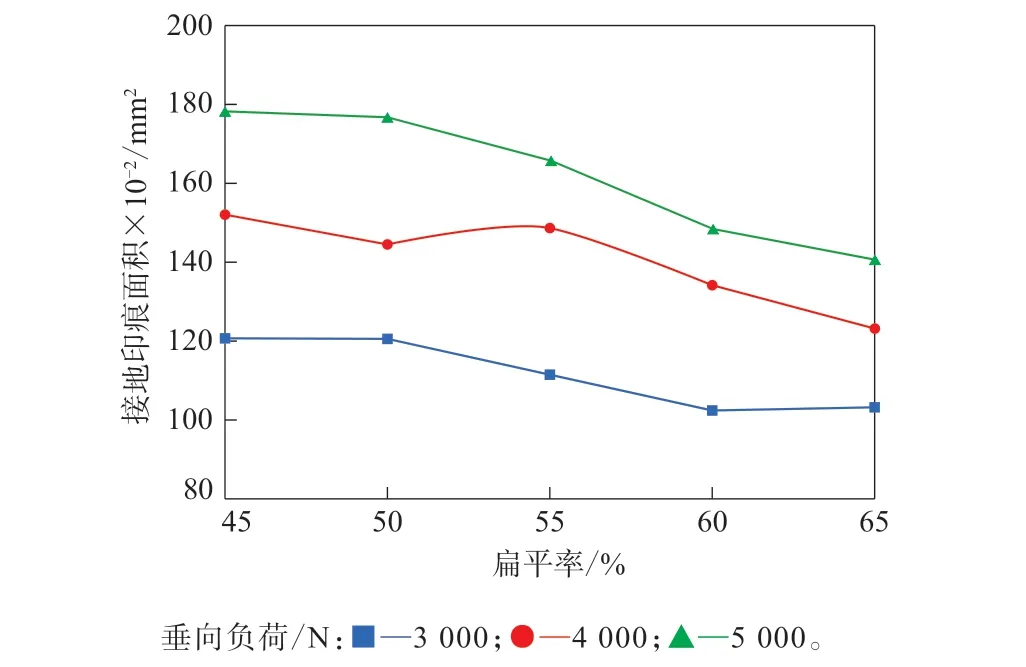

在3种垂向负荷下轮胎扁平率与接地印痕面积的关系如图6所示。从图6可以得出,随着垂向负荷的增大,轮胎的接地印痕面积增大。在垂向负荷为3 000和5 000 N时,随着扁平率的增大,轮胎的接地印痕面积减小。在垂向负荷为4 000 N时,扁平率由50%增大至55%时,轮胎的接地印痕面积增大;扁平率由55%增大到65%时,轮胎的接地印痕面积减小。轮胎的扁平率与接地印痕面积呈非线性关系。轮胎的接地印痕面积越大,振动噪声越小[19],抓着性能越好[20],但较大的接地印痕面积会增大胎面的磨耗量和轮胎的能量损耗。

图6 不同垂向负荷下轮胎扁平率与印痕面积的关系曲线Fig.6 Relation curves between flatness ratios and footprint areas of tires under different vertical loads

3.2 不同垂向负荷下轮胎扁平率对法向接触应力分布的影响

沿轮胎接地印痕轴向中心线处的节点路径,绘制不同垂向负荷下5种扁平率轮胎的法向接触应力分布曲线,如图7所示。从图7可以看出,轮胎的法向接触应力沿轴向变化较大,呈多峰分布,峰值主要集中于胎肩和纵向沟槽处。5种扁平率轮胎的法向接触应力变化规律相似,即随着垂向负荷的增大,胎面中部的法向接触应力变化较小,胎肩处的法向接触应力明显增大。扁平率为65%的轮胎在胎肩和胎面中间沟槽处的法向接触应力最大,翘曲现象[21]明显;扁平率为60%的轮胎在胎面两侧沟槽处的法向接触应力最大;扁平率为45%和50%的轮胎法向接触应力分布较均匀。法向接触应力越大,轮胎胎面越容易产生疲劳损伤,所以扁平率为60%和65%的轮胎胎面更容易磨损。

图7 不同垂向负荷下5种扁平率轮胎的法向接触应力分布Fig.7 Normal contact stress distributions of tires with 5 kinds of flatness ratios under different vertical loads

3.3 不同充气压力下轮胎扁平率对接地印痕的影响

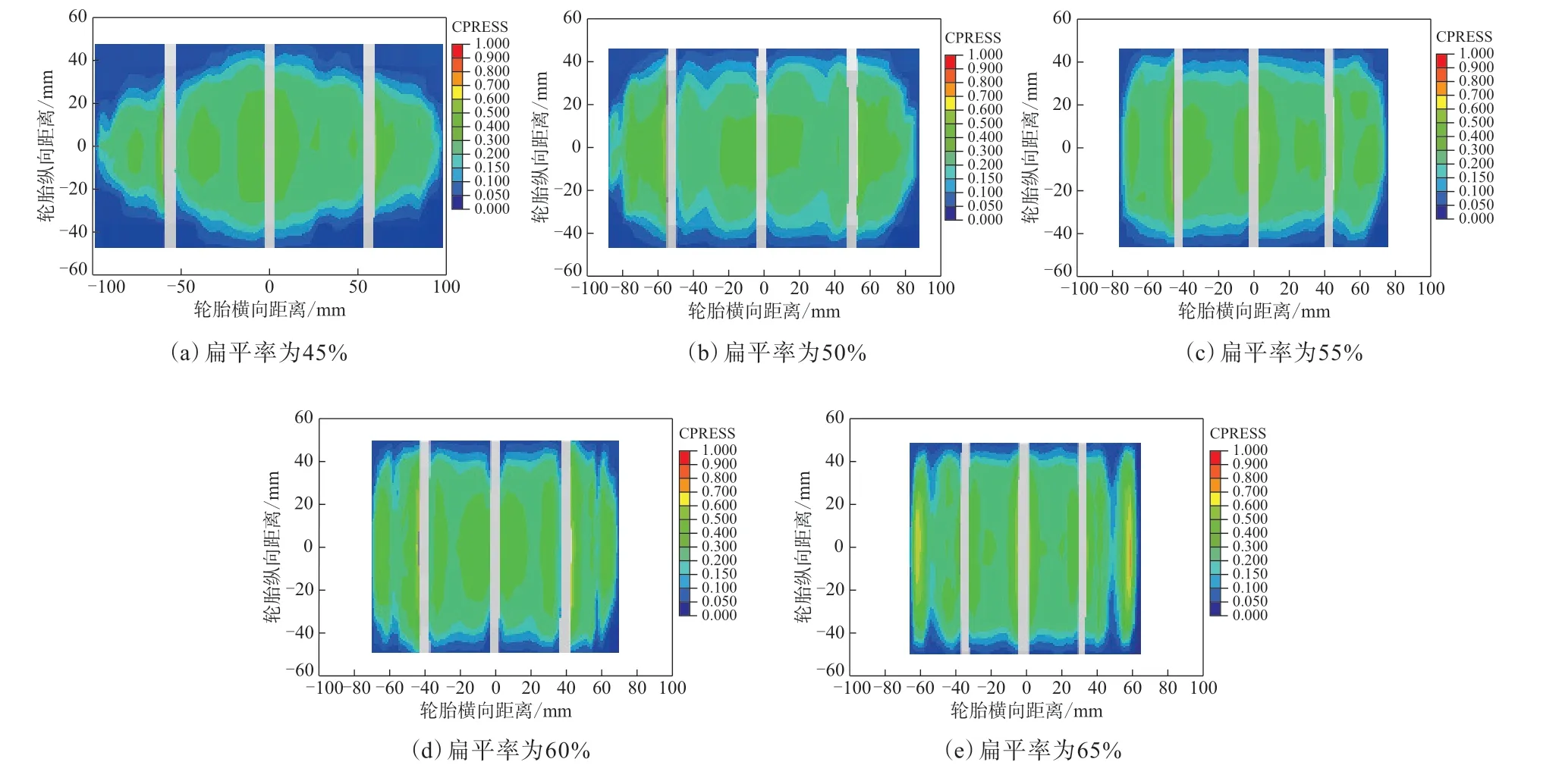

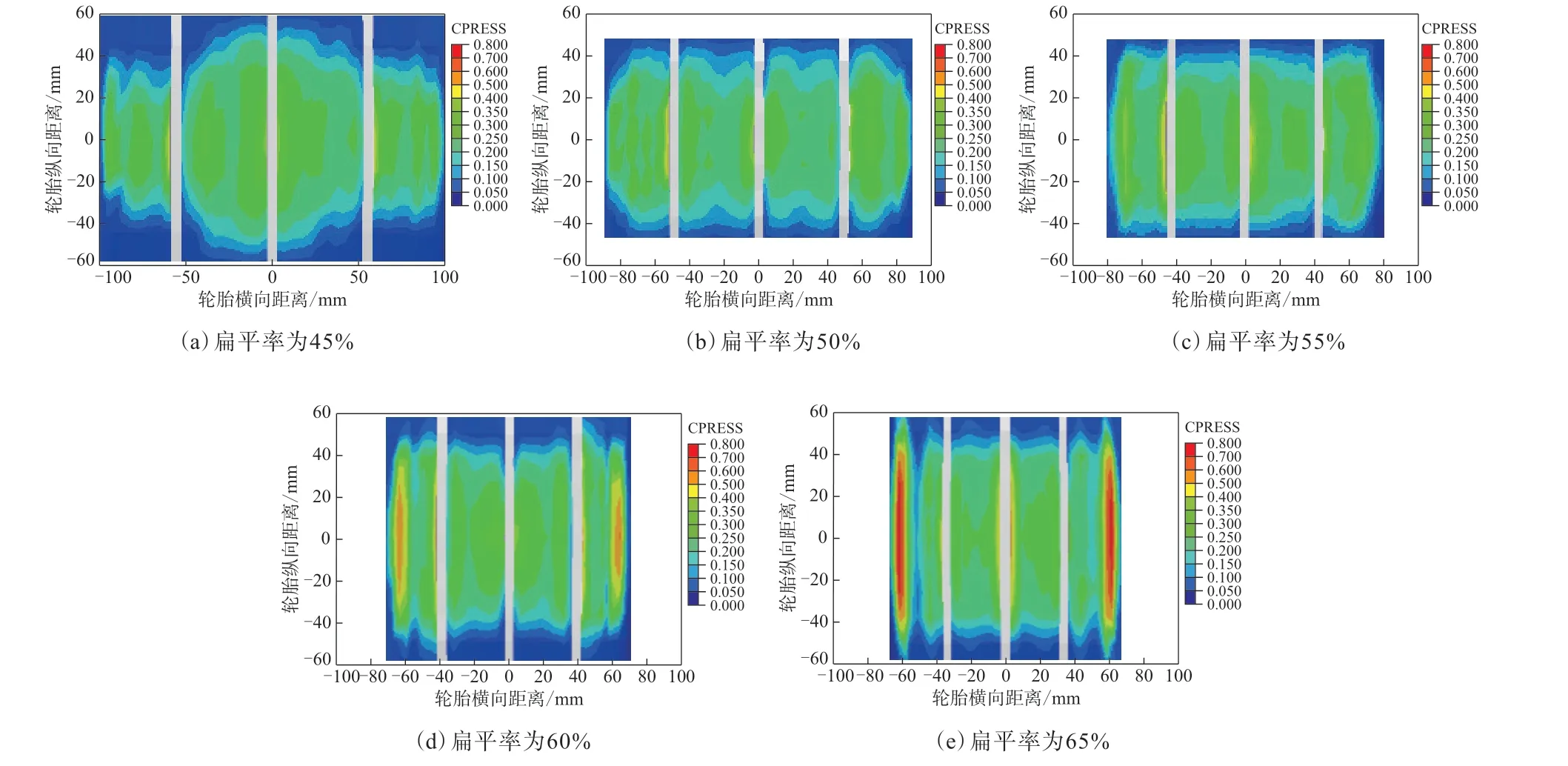

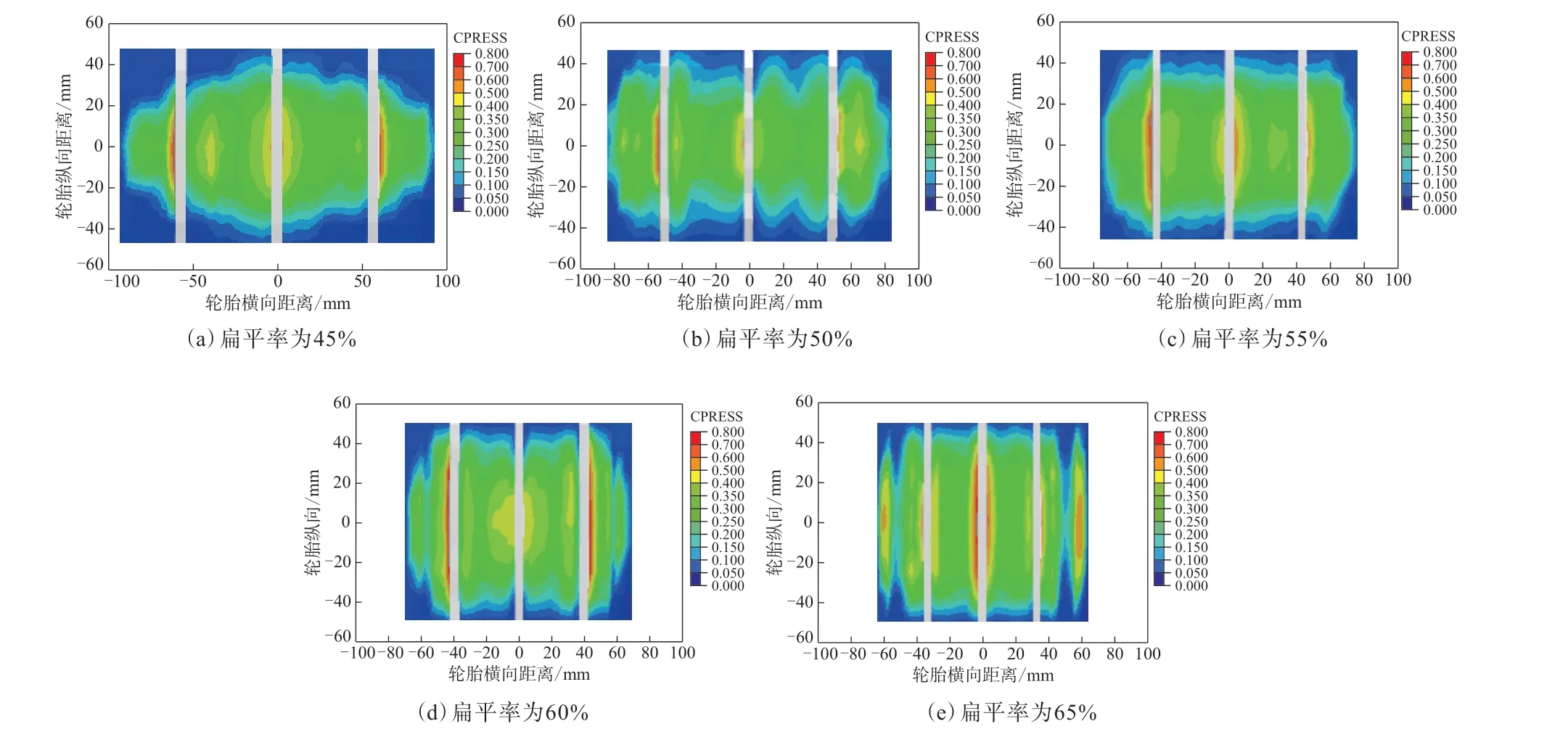

垂向负荷为3 000 N的轮胎在充气压力分别为200,240和280 kPa时,5种扁平率轮胎的接地印痕形状分别如图8—10所示。从图8—10可以看出:在相同充气压力下,5种扁平率轮胎的接地印痕有较大差别,随着扁平率的增大,轮胎的接地印痕形状由椭圆形向矩形变化,法向接触应力分布越不均匀;在同一扁平率下,随着充气压力的增大,轮胎的接地印痕面积减小,法向接触应力分布越不均匀。

图8 在充气压力为200 kPa下5种扁平率轮胎的接地印痕形状Fig.8 Footprint shapes of tires with 5 kinds of flatness ratios under inflation pressure of 200 kPa

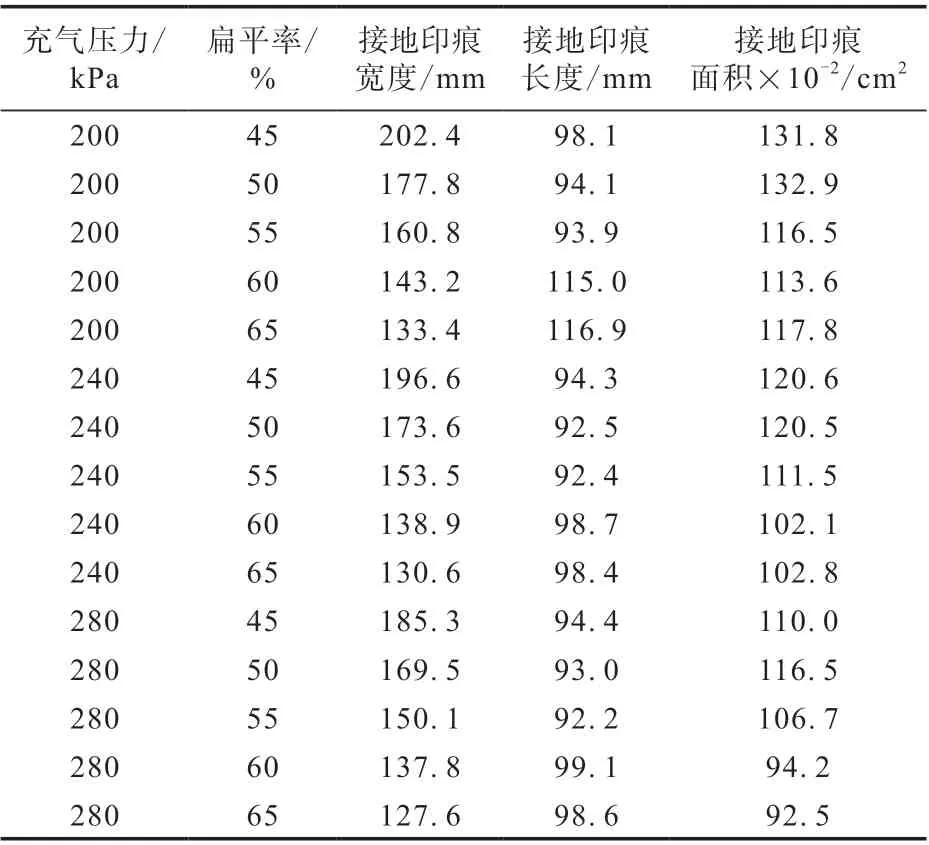

在不同充气压力下5种扁平率轮胎的接地印痕尺寸如表3所示。从表3可以看出,相同充气压力下,随在扁平率的增大,轮胎的接地印痕宽度逐渐减小,接地印痕长度呈波动变化并且在扁平率为60%或65%时最大。

表3 在不同充气压力下5种扁平率轮胎的接地印痕尺寸Tab.3 Footprint sizes of tires with 5 kinds of flatness ratios under different inflation pressures

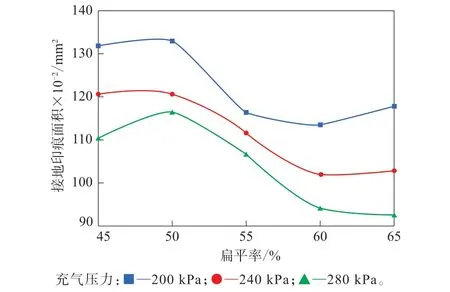

在3种充气压力下轮胎的扁平率与接地印痕面积的关系如图11所示。从图11可以看出,随着充气压力的增大,轮胎的接地印痕面积减小。在各充气压力下,轮胎扁平率与接地印痕面积的相关性趋势基本相同。当扁平率由50%增大到60%时,轮胎的接地印痕面积减小;在充气压力为200和280 kPa时,扁平率由45%增大到50%,轮胎的接地印痕面积增大;在充气压力为200和240 kPa时,扁平率由60%增大到65%,轮胎的接地印痕接地面积增大。

图11 不同充气压力下轮胎扁平率与接地印痕面积的关系曲线Fig.11 Relation curves between flatness ratios and footprint areas of tires under different inflation pressures

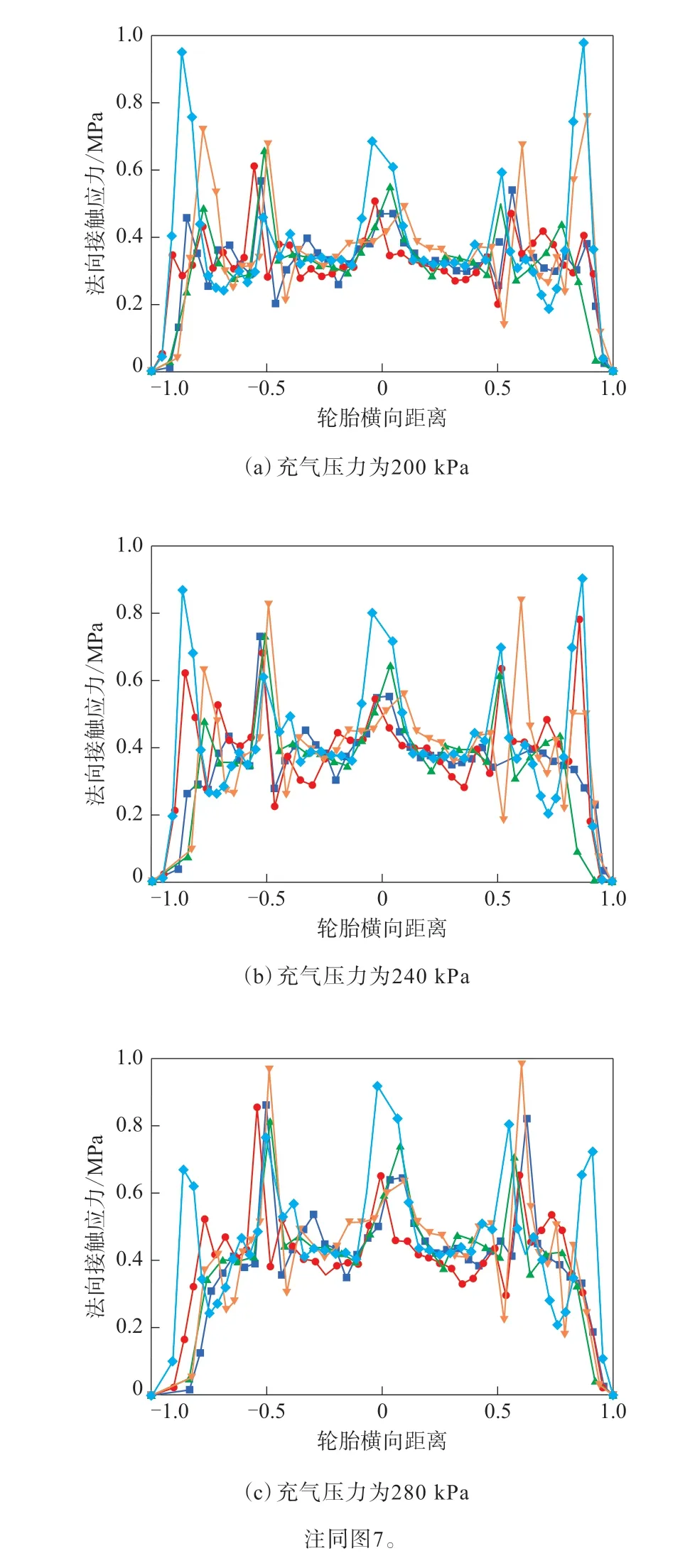

3.4 不同充气压力下轮胎扁平率对法向接触应力分布的影响

沿轮胎接地印痕轴向中心线处的节点路径,绘制不同充气压力下5种扁平率轮胎的法向接触应力分布曲线如图12所示。从图12可以看出:随着充气压力的增大,轮胎胎肩处的法向接触应力减小,胎面沟槽处的法向接触应力增大,扁平率为65%的轮胎法向接触应力峰值主要分布在胎肩和胎面中间沟槽处;在充气压力为200和240 kPa时,其胎肩处的法向接触应力峰值大于胎面中部的法向接触应力峰值;在充气压力为280 kPa时,其胎肩处的法向接触应力峰值小于胎面中部的法向接触应力峰值。随着充气压力的增大,5种扁平率轮胎的法向接触应力峰值变化较大,其中扁平率为60%的轮胎胎面两侧沟槽处的法向接触应力峰值最大;扁平率为45%和50%的轮胎法向接触应力分布较为均匀;扁平率为55%的轮胎胎肩处的法向接触应力较小,胎面中间沟槽处的法向接触应力较大。

图9 在充气压力为240 kPa下5种扁平率轮胎的接地印痕形状Fig.9 Footprint shapes of tires with 5 kinds of flatness ratios under inflation pressure of 240 kPa

图10 在充气压力为280 kPa下5种扁平率轮胎的接地印痕形状Fig.10 Footprint shapes of tires with 5 kinds of flatness ratios under inflation pressure of 280 kPa

图12 不同充气压力下5种扁平率轮胎的法向接触应力分布Fig.12 Normal contact stress distributions of tires with 5 kinds of flatness ratios under different inflation pressures

4 结论

(1)将建立的轮胎模型下沉量与垂向负荷关系的有限元仿真结果与试验结果进行比较,二者有较好的一致性,证明了轮胎模型的有效性和仿真数据的可靠性。

(2)在相同垂直负荷下,随着扁平率的增大,轮胎的接地印痕宽度减小,接地印痕长度呈波动变化并且在扁平率为60%或65%时最大。在垂直负荷较小时,轮胎的接地印痕形状随着扁平率的增大由椭圆形变为矩形;在垂直负荷较大时,轮胎的接地印痕形状随着扁平率的增大由矩形变为马鞍形。

(3)在相同充气压力下,随着扁平率的增大,轮胎的接地印痕面积呈现减小趋势。在充气压力为200和280 kPa时,扁平率为50%的轮胎接地印痕面积最大。

(4)轮胎的法向接触应力沿轴向呈多峰分布,峰值主要集中与胎肩和纵向沟槽处。扁平率越大,轮胎的法向接触应力分布越不均匀,胎面的翘曲现象越明显。相同扁平率的轮胎,垂向负荷越大,胎肩处的法向接触应力越大,而充气压力越大,胎面中部的法向接触应力越大。