公路桥梁用三元乙丙橡胶板式支座力学性能研究

李金航,李 仪,吕鹏飞,孙逢缘,孙恺闻,朱晓伟*,陈勇前,唐昶宇,江 祺

(1.河南工业大学 土木工程学院,河南 郑州 450001;2.厦门理工学院 土木工程与建筑学院,福建 厦门 361024 ;3.中国工程物理研究院 成都科学技术发展中心,四川 成都 610200;4.四川高地工程设计咨询有限公司,四川 成都 610200)

板式橡胶支座是公路桥梁领域中常采用的一种支座形式,具有构造简单、成本低廉、安装方便等优点,在中小跨径桥梁工程中得到了广泛应用,其数量约占公路桥梁支座总数量的85%以上[1]。加劲板式橡胶支座主要由若干橡胶层与薄钢板组合而成,目前常用的橡胶材料为天然橡胶和氯丁橡胶,但都有一定缺陷。三元乙丙橡胶(EPDM)克服了天然橡胶不耐老化、氯丁橡胶不耐低温的不足,是一种理想的公路桥梁支座橡胶材料[2],尤其在我国部分高寒、高海拔地区,其有望大幅提升公路桥梁用板式橡胶支座的设计使用寿命。

为了抵抗使用过程中可能出现的剪切变形,板式支座对橡胶与钢板的粘合性能有较高要求。但EPDM主链是不含双键的饱和结构,只是在侧链上含有少量的双键,为弱极性的惰性材料,与金属的粘合性能较差,限制了其在板式橡胶支座中的应用[3]。长久以来,研究人员对EPDM胶料和胶粘剂改性进行了大量的研究工作[4-5],但目前市售EPDM胶料与钢板的粘合性能依然不能满足相关需求,也缺少板式橡胶支座相关力学行为的研究,而我国现行设计规范JT/T 4—2019《公路桥梁板式橡胶支座》[6]也未给出EPDM板式支座的设计参数。

针对上述问题,本工作设计并试制了新型EPDM板式支座,结合试验与数值模拟技术,研究该支座的弹性模量和在最不利工况组合下的力学行为特征,为板式橡胶支座设计规范的修订及其在实际工程中的应用提供参考。

1 EPDM板式支座的制备

1.1 改性EPDM胶料的制备

1.1.1 配方

EPDM 100,炭黑 30~50,活性剂 4~7,软化剂 5~10,防老剂 2~3,加工助剂 1~2,改性剂 2~3,混合硫化剂 1.5~3,促进剂2.5~3。

1.1.2 胶料混炼

先将EPDM生胶在密炼机中塑炼3 min,转子转速为40~50 r·min-1,温度升至110 ℃;再依次加入炭黑、加工助剂、防老剂、软化剂,转子转速为40~50 r·min-1,在110 ℃下混炼3 min;然后加入活性剂、改性剂,转子转速为40~50 r·min-1,升温至120 ℃混炼10 min,排胶;密炼胶在开炼机上下片并冷却至60 ℃,再在开炼机上加入促进剂、硫化剂,混炼均匀,得到改性EPDM混炼胶。

1.2 改性EPDM胶料的性能

改性EPDM胶料的性能见表1。

表1 改性EPDM胶料的性能Tab.1 Properties of modified EPDM compound

从表1可以得出,与JT/T 4—2019中天然橡胶和氯丁橡胶的胶料性能指标相比,改性EPDM胶料的耐低温、耐老化、与钢板的粘合性能均较好。

1.3 EPDM板式支座设计与制备

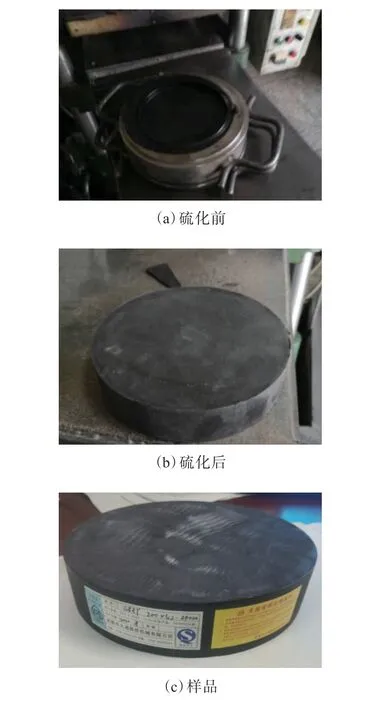

本工作基于上述改性EPDM胶料,结合JTG 3362—2018《公路钢筋混凝土及预应混凝土桥涵设计规范》[7],根据JT/T 4—2019进行EPDM板式支座的设计。该支座采用圆形结构,规格为GYZΦ200 mm×42 mm;橡胶层结构为:5层夹层橡胶,每层厚度为5 mm,顶层2层橡胶的层厚度均为2.5 mm;钢板层:6层夹层钢板,圆形钢板(Q235钢)规格为Φ190 mm×2 mm。

EPDM板式支座的制备方法如下。第1步:将改性EPDM混炼胶制成直径为200 mm、厚度为5 mm的圆形胶片;第2步:将加劲钢板裁剪成直径为190 mm、厚度为2 mm的圆形钢片,并进行表面喷砂、脱脂清理;第3步:将胶粘剂均匀辊涂或刷涂到加劲钢板表面,待溶剂挥发完全后使用;第4步:将圆形胶片与处理后的圆形加劲钢板间隔叠放于模具中硫化,硫化条件为145 ℃×50 min;第5步:待支座硫化完成后进行脱模、修边,制得成品支座。

EPDM板式支座的制备过程及样品见图1。

图1 EPDM板式支座的制备过程及样品Fig.1 Preparation processes and sample of EPDM laminated bearing

2 EPDM板式支座的弹性模量研究

为明确以上制备的适用于公路桥梁的EPDM板式支座的力学性能是否满足JT/T 4—2019要求,本工作对EPDM板式支座的弹性模量进行了试验研究,并与理论计算值和数值模拟结果进行对比研究。相关试验流程按照JT/T 4—2019附录A.4.1进行。

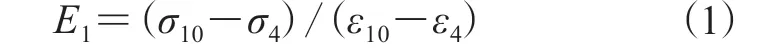

依据我国现行规范,板式橡胶支座的实测抗压弹性模量(E1)按式(1)计算。

式中,σ4和ε4分别为4 MPa级试验载荷下支座的压应力和累计压缩应变,σ10和ε10分别为10 MPa级试验载荷下支座的压应力和累计压缩应变。

计算得出,EPDM板式支座的E1为542 MPa。

板式橡胶支座的抗压弹性模量理论计算值(E)按式(2)计算。

式中:G为支座的抗剪弹性模量,一般取值为1.0 MPa;S为支座的形状因子,圆形板式橡胶支座的S按式(3)计算。

S=d0/4t1=190/(4×5)=9.5 (3)式中,d0为支座的圆形加劲钢板直径(mm),t1为支座的中间橡胶层厚度(mm)。

计 算 得 出,EPDM 板 式 支 座 的E为487.35 MPa,E1与E相差10%,小于规范要求的20%,说明该改性EPDM胶料适用于现行板式橡胶支座设计规范要求。

为了更直观地研究EPDM板式支座的力学性能,本工作基于有限元分析软件Abaqus建立其三维有限元模型,模型尺寸与试验样品一致,同为Φ200 mm×42 mm,支座的整体模型和横截面模型如图2所示。

图2 EPDM板式支座的三维有限元模型Fig.2 3D finite element models of EPDM laminated bearing

计算模型中橡胶材料的超弹性本构模型采用Yeoh模 型[8],材 料 参 数C10=0.681 636 981,C20=2.844 234 152×10-2,C30=-2.220 741 692×10-4,泊松比为0.499 75,单元类型类为C3D8H。加劲钢板本构模型采用理想的线弹性模量(200 GPa),泊松比为0.3,单元类型类为C3D8R,支座上下端接触的混凝土采用解析刚体模拟,其与支座的接触设置为面面自动接触,水平摩擦因数为0.3。

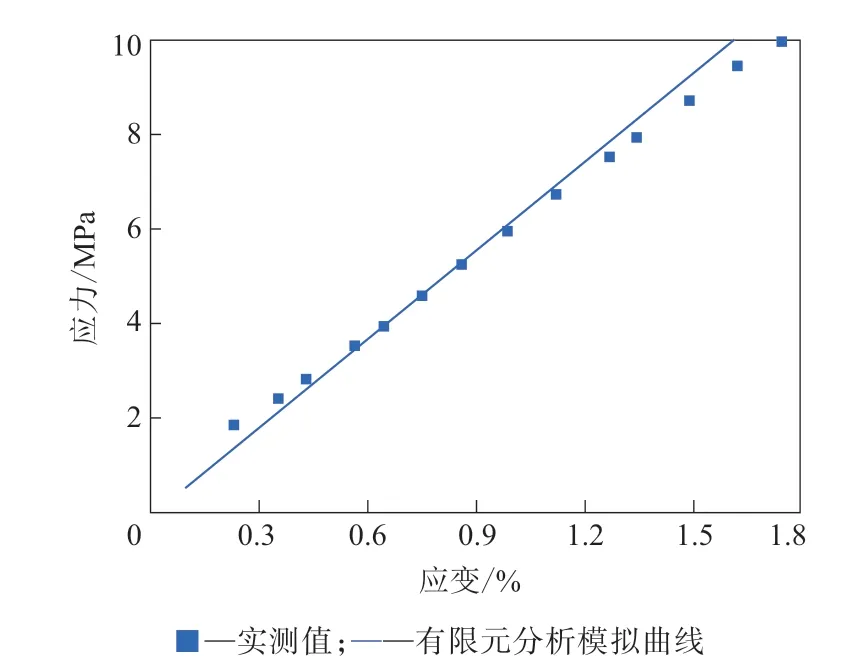

本工作首先分析了在相同载荷作用下,数值模拟与压缩试验获取的EPDM板式支座的压缩应力-应变关系,如图3所示。

图3 EPDM板式支座的压缩应力-应变关系Fig.3 Relationship of compressive stress-strain of EPDM laminated bearing

从图3可以看出,支座的应力-应变实测值与有限元分析模拟值吻合较好。同时有限元分析计算获取的支座的抗压弹性模量为610 MPa,与实测弹性模量较为接近,可以说明该有限元模型能够较好地分析EPDM板式支座的力学性能。

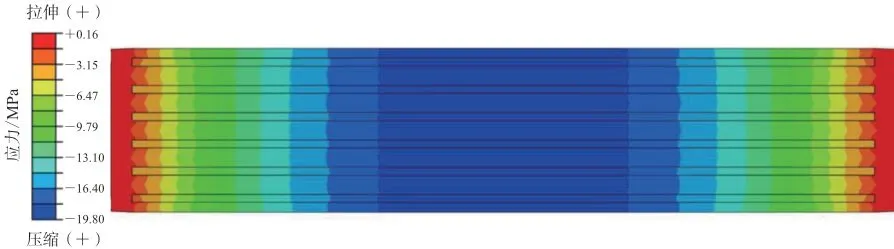

在设计的最大压缩应力(10 MPa)下EPDM板式支座沿直径方向横截面的压缩应力云图见图4。

从图4可以看出:支座在设计的最大压缩应力10 MPa下,中心受压、边缘受拉;支座中心橡胶层压应力最大,随着距中心距离的加大,压应力不断减小;支座各层橡胶的应力分布一致,在钢板边缘应力削减为零。

图4 EPDM板式支座沿直径方向横截面的压缩应力云图Fig.4 Compression stress nephogram of cross section of EPDM laminated bearing along diameter direction

3 最不利工况下EPDM板式支座的力学性能研究

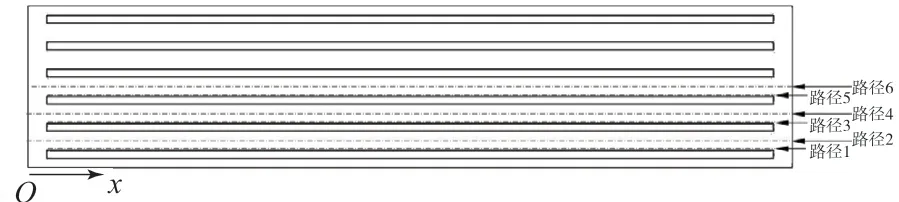

板式橡胶支座在正常使用过程中往往受到压力、剪切和转动等一种或多种组合工况作用。为研究EPDM板式支座在极限载荷下的力学响应,本工作设计了支座的最不利工况组合,其中平均压应力(σc)=10 MPa,剪切角正切值(tanα)=0.7,转角正切值(tanθ)=0.007 5。为方便查看应力分布,在支座中心横截面上设置了6条路径,如图5中虚线所示。其中路径1,3和5为橡胶层与钢板接触面,路径2,4和6为各橡胶层中心处,支座最左侧为坐标原点。

图5 路径位置示意Fig.5 Diagram of path location

最不利工况下EPDM板式支座的剪切应力云图和分布曲线见图6。

图6 EPDM板式支座的剪切应力云图和分布曲线Fig.6 Shear stress nephogram and distribution curves of EPDM laminated bearing

从图6可以看出,支座橡胶层与钢板接触处面的剪切应力主要在钢板两侧的边缘处出现突变,其中最大剪切应力为10.13 MPa,位于支座边缘的橡胶层与钢板交界区域,但小于EPDM胶料与钢板的粘合强度25 MPa,这可以说明在最不利条件下,支座的橡胶层与钢板之间不会出现脱开现象。

最不利工况下EPDM板式支座钢板的Von-Mises应力云图和分布曲线见图7。

从图7可以看出:钢板的Von-Mises应力最大值主要是在钢板两侧的边缘处,距离支座中心60~85 mm;第2层钢板极小部分区域的最大Von-Mises应力值为237.5 MPa,超过钢板的名义屈服强度(235 MPa)。

图7 EPDM板式支座钢板的Von-Mises应力云图和分布曲线Fig.7 Von-Mises stress nephogram and distribution curves of steel plates for EPDM laminated bearing

综上所述,在最不利工况下,该EPDM板式支座并未出现脱胶现象,仅有很小部分区域的钢板应力超过了其屈服强度,但支座的整体力学性能满足工程设计和使用要求[9-13]。

4 结论

随着我国交通事业发展迅速,板式橡胶支座对公路桥梁具有越来越重要的意义[11-13]。本工作对EPDM板式支座的制备、试验和数值模拟研究结果表明:采用高粘合性能的EPDM胶料,按照JT/T 4—2019流程,完全可以设计和制备EPDM板式支座,其弹性模量满足规范要求;而在最不利工况下,EPDM板式支座的橡胶层与钢板之间并未出现脱开现象,满足工程设计要求。该研究成果对今后板式橡胶支座设计规范的修订以及实际工程化的应用具有一定的借鉴意义。