湿式离合器充油控制响应特性研究

李云燕,刘宇键,陈漫

(1.湘潭大学自动化与电子信息学院,湖南湘潭 411100;2.北京理工大学机械与车辆学院,北京 100081)

0 前言

湿式离合器接合过程中执行机构的迅速准确响应对于离合器接合品质具有重要作用。由于离合器摩擦副的磨损以及工作环境如负载、油温的改变,系统动力学参数随着时间剧烈变化,使得离合器的鲁棒性控制变得更加困难。

在湿式离合器液压控制系统的研究方面, BALAU等考虑了液压控制过程中的时间延迟,设计了一个预测控制策略以控制离合器的活塞位移并减小通信延迟,显著改善了控制性能。MENG等建立了完整的离合器电液控制模型,制定了预充油自适应参数修正策略。GUO等应用模糊自适应控制方法对离合器预充油控制参数进行自适应修正。吴健鹏等建立了离合器电液比例减压阀和离合器供油系统的数学模型,研究了不同的PWM输入信号对离合器充油特性的影响。孔慧芳等建立了离合器的电液操纵系统的数值模型,设计了滑模控制器并进行了稳定性分析。唐治研究了油液温度、控制频率等控制参数对油压的影响,设计了前馈-串级复合控制系统以实现对油压的精确控制。目前,多数研究集中于液压阀控制系统对离合器油压的控制,对离合器接合过程中压力、充油流量之间变化规律研究较少,而且未从离合器充油流量对升压特性角度对离合器油压升高的需求进行分析。

本文作者建立湿式离合器充油过程数值模型,并进行实验验证。从充油流量与离合器升压特性的关系对离合器充油流量需求进行分析,揭示油液温度、回位弹簧、摩擦副间隙对离合器预充油效果的影响,提出液压阀控离合器的预充油控制方法,改善预充油过程控制效果。

1 湿式离合器充油过程建模

如图1所示,比例电磁阀先导控制的离合器主要包含电液比例阀、减压阀和离合器3个主要部分。在比例电磁阀输入控制信号后,电液比例阀的压力控制油作用于减压阀阀芯的左腔,推动阀芯向右移动,使得减压阀卸油口逐渐关闭,进油口逐渐打开,离合器开始充油。离合器的分离过程则与之相反,比例电磁阀输入信号逐渐减小,作用于减压阀阀芯左腔的油压逐渐减小,阀芯在减压阀弹簧的作用下逐渐向左移动,减压阀进油口逐渐关闭,卸油口逐渐打开,离合器油腔内压力油逐渐泄至油箱中。

图1 比例电磁阀先导控制离合器充油示意

1.1 减压阀模型

减压阀阀芯的动力学运动方程:

(1)

式中:、、分别为阀芯左侧、右侧以及阀芯控制油腔的压力;、分别为阀芯左侧和右侧的面积;、分别为阀芯油腔左侧和右侧的面积;为阀芯的质量;为阀芯右侧弹簧的刚度;为阀芯的位移;为弹簧的预压缩量。

减压阀右腔流量平衡方程:

(2)

式中:为流入阀芯右腔的流量;为流量压力系数;为右腔的体积;为油液的体积弹性模量。

减压阀控制油腔流量连续性方程:

(3)

式中:为减压阀进口流量;为减压阀至离合器的出口流量;为泄至油箱的流量。

(4)

(5)

式中:、分别为进油和卸油口阀口流量系数;、分别为进油与卸油口开口面积;为油液的密度。对于离合器充油和放油这两个不同的过程,阀芯位置不同,对应的、中开口面积、不同。

1.2 离合器充油模型

离合器活塞动力学运动方程:

(6)

活塞受到的离心油压作用计算公式为

(7)

式中:为油液密度;为油液旋转角速度;、分别为摩擦片内径、外径的半径;为控制油入口处半径。

在离合器的充油过程中,回位弹簧阻力为

(8)

式中:为回位弹簧预压缩量;为离合器预充油结束时活塞移动的距离;为回位弹簧的刚度;为摩擦副挤压时的刚度。

活塞的密封阻力计算公式如下:

(9)

式中:和为常数;是活塞密封环的阻尼系数;是静摩擦阻力。在这个较小的速度范围内,静摩擦力与活塞受到的其他力相平衡,而静摩擦力也存在着一个最大值,一旦其他力超过静摩擦力,活塞开始移动。最大静摩擦力的大小与离合器内油压的大小成正比,如式(10)所示:

=+

(10)

式中:和为常数。

当摩擦副间隙完全消除之后,活塞不再移动,此时的静摩擦力相对于摩擦副的压紧力忽略不计,因此得到此时摩擦副受到的压紧力如式(11)所示:

=+-

(11)

离合器油缸流量连续性方程:

(12)

式中:为离合器的充油流量;为离合器油缸的体积;=+,为离合器油缸初始体积;=,为离合器油缸流量泄漏系数。

进入离合器油缸的流量为

(13)

式中:、分别为控制阀阀口到离合器油缸的油道等效半径和长度;为控制油的动力黏度。

2 充油流量对离合器升压特性的影响

2.1 离合器充油模型的仿真与验证

基于MATLAB/Simulink软件对离合器充油过程进行仿真分析,并搭建试验台对充油模型进行验证。仿真参数如表1所示。

表1 离合器充油模型仿真参数

离合器充油试验台如图2所示。离合器控制油路和润滑油路由两个泵分别供油,离合器的充、放油由比例减压阀进行控制,通过改变减压阀输入信号从而改变离合器的充油流量。同时,在压力控制阀的出口至离合器活塞之间安装流量和压力传感器测量离合器油缸的充油流量和压力。

图2 离合器充油试验台架简图

试验测得的离合器输入流量和压力变化如图3所示。为验证创建模型的准确性,将试验测得的离合器输入流量作为模型的输入,仿真得到的离合器油压与试验测得油压进行比较。由图4可知:仿真得到的离合器油压在离合器油压快速上升至额定压力时存在较大波动,这是由于仿真模型中认为在离合器摩擦副间隙完全消除后,离合器的充油流量完全用于离合器油腔内的油液体积压缩,此时流量的波动导致离合器油压的波动。但是总体上仿真的离合器油压曲线与试验结果相吻合,验证了模型的正确性。

图3 试验测得离合器充油流量和压力 图4 离合器充油过程仿真油压与真实油压对比

2.2 充油流量对离合器升压过程的影响分析

对于离合器的充油过程,总体上可以分为预充油阶段、缓冲升压和阶跃升压阶段。在阶跃升压阶段,油压迅速上升至理想最大油压,只需控制液压阀的输入信号在缓冲升压结束时迅速增大至预设工况,离合器迅速充油并达到设定油压。然而,预充油阶段和缓冲升压阶段的离合器升压特性会显著影响离合器的接合品质。

2.2.1 预充油阶段

在预充油阶段,充油流量不仅用于油液压缩升压,还需填充活塞移动带来的油缸体积增量,因此充油流量需求远大于缓冲升压阶段。在泄漏流量为0的情况下,离合器预充油结束所需的总的充油体积是一样的。

为研究预充油阶段充油流量大小对离合器升压特性的影响,在离合器预充油过程中改变离合器充油流量的大小,保证在该阶段离合器充油体积不变而摩擦副间隙完全消除。表2所示为离合器各充油工况下的充油流量和充油时间。充油工况A、B和C的充油流量曲线如图5所示,改变了预充油阶段的充油流量和充油时间,得到了离合器油压曲线如图6所示。

表2 各工况下充油流量和充油时间

图5 考虑预充油阶段的离合器充油流量图

图6 考虑预充油阶段的离合器油压变化图

由图6可以看出:随着预充油阶段充油流量的增大,从充油开始到克服回位弹簧与预压紧力的时间逐渐缩短,离合器预充油阶段油压上升速度也逐渐增大,在预充油结束时刻离合器油压均升至同一压力。而在缓冲升压阶段,由于充油流量大小一致,离合器的升压速度一致,最终达到同一油压。因此预充油阶段充油流量大小影响着该阶段所需的时间,充油流量大,所需时间减小,同时总的离合器接合时间缩短。

2.2.2 缓冲升压阶段

改变缓冲阶段充油流量大小,保证该阶段总的充油体积不变,确保缓冲结束时离合器的油压相等,从而研究该阶段充油流量对离合器充油压力的影响。充油工况B、D和E的充油流量曲线如图7所示,改变了缓冲升压阶段的充油流量和充油时间,得到了离合器油压曲线如图8所示。

图7 考虑缓冲升压阶段的离合器充油流量图

图8 考虑缓冲升压阶段的离合器油压变化图

如图8所示:随着缓冲升压阶段充油流量的增大,离合器油压上升速度明显加快,缓冲升压阶段时间明显缩短。该阶段充油流量很小的情况下,离合器的升压速度依然很快,较小的充油流量差别就会导致离合器升压速度的明显差异。因此该阶段的充油流量需要精确控制,充油流量太大,将会导致离合器压力急剧上升。

2.3 离合器充油控制方法

对于理想的离合器充油升压过程,希望预充油阶段充油流量大,尽可能缩短该阶段所需时间,而在缓冲升压阶段离合器的充油流量较小以满足离合器油压缓慢上升的要求。从离合器充油流量角度可知:在预充油阶段离合器控制阀保持阀口开度较大或者出口油压较大,以保证较大的充油流量,缩短预充油时间;在缓冲升压阶段,控制阀出口油压迅速减小,随后逐渐增大,以保证离合器充油流量较小,离合器油压缓慢上升。此外,还需准确控制预充油阶段离合器保持大流量充油的时间即控制阀出口油压迅速减小的时间,以避免离合器预充油不足和预充油过度的情况发生。

对于理想离合器的预充油阶段,由于没有摩擦转矩传递,对换挡品质几乎没有影响,所以该阶段时间Δ应尽量短,从而缩短整个换挡过程的时间。为此,设计离合器充油阶段电磁阀输入的控制信号如图9所示。

图9 充油阶段电磁阀控制信号

在~阶段,电磁阀输入较大的控制信号,离合器以较大的充油流量进行充油,直到摩擦副间隙几乎完全消除。在时刻,电磁阀控制信号迅速减小,离合器的充油流量也逐渐减小;在~阶段,离合器摩擦副完全消除,电磁阀的控制输入信号调整为,使得减压阀输出压力刚好等于预充油结束时期望的压力,从而随后的缓冲升压阶段离合器油压可以平稳上升。预充油阶段主要的控制参数就是充油时间Δ以及预充油结束时刻电磁阀的输入信号大小。

3 湿式离合器充油控制研究

基于MATLAB/Simulink进行湿式离合器充油过程的仿真分析,比例电磁阀输入信号如图10所示。接下来将研究不同影响因素对离合器整个充油过程中油压上升的影响规律,从而得出各影响因素对离合器预充油的影响,为离合器预充油控制方法提供理论基础。

图10 比例电磁阀控制信号输入

3.1 润滑油温度对充油过程的影响

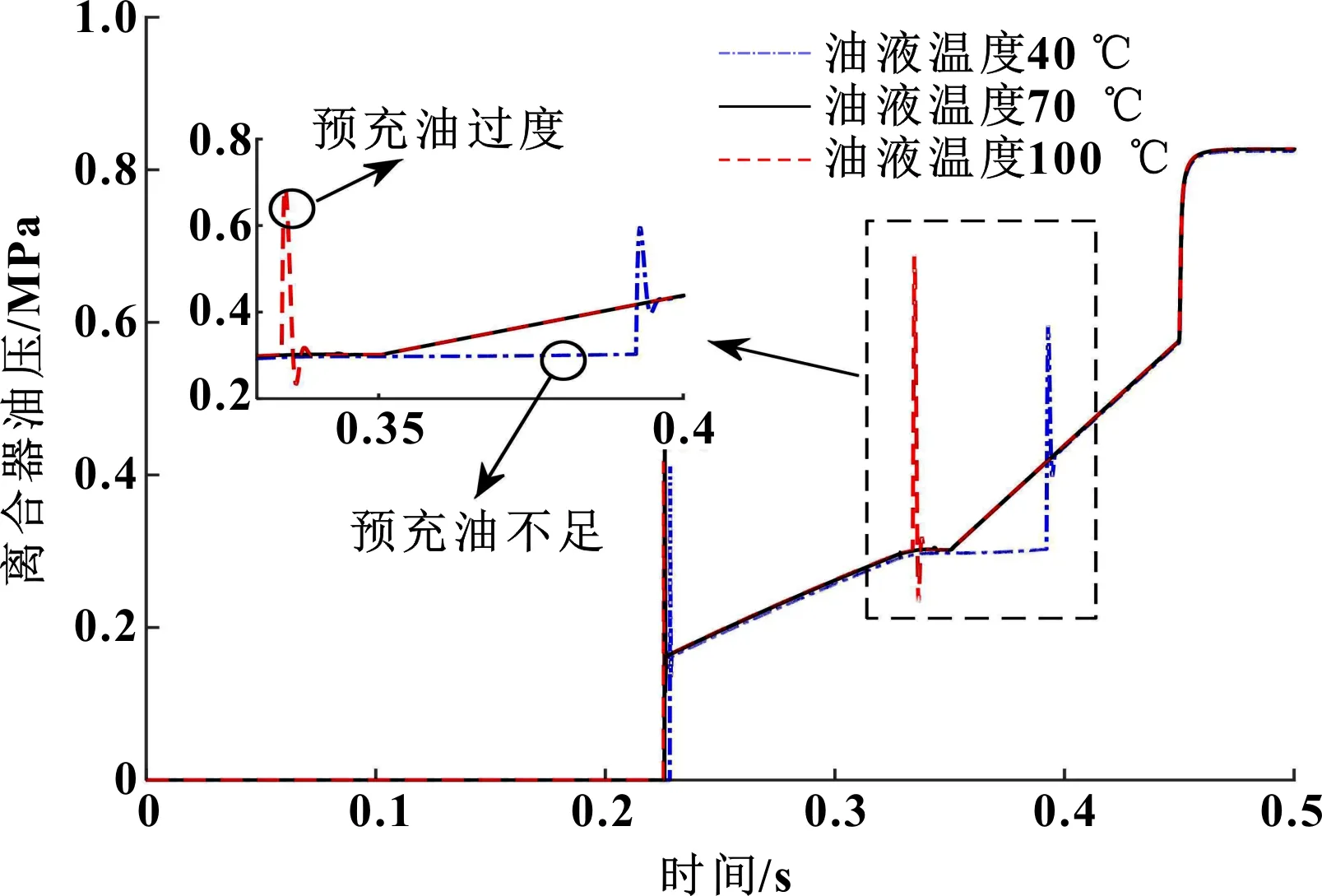

随着温度的升高,油液的黏度逐渐降低。由式(13)可知在离合器的充油过程中,随着温度升高,油液黏度降低,增大,离合器充油速度增大。如图11所示:当油温为70 ℃时,离合器预充油控制未出现较大的油压波动;当油温为100 ℃时,控制油黏度降低,离合器充油流量增大。在电磁阀输入电流减小之前,离合器摩擦副间隙已经消除,而此时充油流量较大,因此导致油压急剧上升,出现了离合器预充油过度的情况。随后电流较小,离合器又回到正常的充油规律;而当油温降至40 ℃时,控制油黏度增大,离合器的充油流量降低,在预期的预充油时间内,离合器摩擦副间隙并没有完全消除,预充油不足的情况发生。在电磁阀输入电流减小之后离合器充油流量迅速降低,即使随后电磁阀电流增大,离合器的充油流量增长缓慢,直到=0.392 s离合器摩擦副间隙才完全消除,而此时比例电磁阀电流较大,离合器油压迅速上升并出现震荡,随后离合器油压按照正常的油压曲线上升。

图11 温度对离合器充油过程的影响

3.2 回位弹簧刚度和预压缩量对充油过程的影响

在制造和装配过程中,并不能保证同一批次离合器的回位弹簧刚度和预压缩量完全一致。回位弹簧刚度的大小和预压缩量的大小则会影响到离合器活塞开始运动的离合器油压大小,以及对应的预充油结束的油压大小。

从图12和图13可知,随着回位弹簧刚度和预压缩量的增大,在=0.225 8 s活塞开始移动时对应的离合器油压增大,在期望的预充油过程结束时,真实离合器预充油过程并未完成,预充油不足的情况出现。在紧接着的缓冲升压阶段,离合器实际压力小于预期离合器油压,此时离合器继续预充油过程,但是充油流量较小,直到=0.384 3 s(回位弹簧刚度增大)和=0.393 9 s(预压缩量增大)才完成真实离合器预充油过程。

图12 回位弹簧刚度对离合器预充油的影响

图13 回位弹簧预压缩量对离合器预充油的影响

而在回位弹簧刚度和预压缩量减小时,在期望的预充油结束之前离合器预充油过程就已经完成,回位弹簧刚度减小情况下用时0.331 9 s,回位弹簧预压缩量减小情况下用时0.330 4 s,导致预充油过度的情况出现。离合器回位弹簧刚度和预压缩量的改变对离合器预充油过程有着显著影响,因此,对于离合器预充油过程的控制需要考虑回位弹簧刚度和预压缩量的影响。

3.3 摩擦副间隙变化对充油过程的影响

随着离合器的使用,也不可避免地伴随着离合器的磨损,使得摩擦副间隙逐渐增大。随着摩擦副间隙的增大,理论上离合器预充油阶段所需的充油体积以及结束时刻离合器油压都增大。

如图14所示,摩擦副间隙较小时,离合器预充油阶段所需的充油体积较小,在预充油控制参数相同的条件下,率先完成离合器预充油,离合器油压在=0.326 5 s时迅速增大,出现预充油过度的情况。随后在比例电磁阀电流减小后,离合器油压又随之减小到期望的预充油结束油压。而摩擦副间隙较大时,预充油阶段所需的充油体积较大,在预期预充油结束时刻,离合器摩擦副间隙未完全消除,在缓冲升压阶段离合器继续进行预充油阶段的充油过程,导致离合器真实油压不能响应目标离合器油压,出现离合器预充油不足的现象。直到=0.403 5 s离合器真实预充油过程结束,离合器充油流量较大,导致离合器油压出现较大波动,随后离合器真实油压响应目标油压逐渐增大。

图14 摩擦副间隙对离合器预充油的影响

4 结论

建立了湿式离合器充油过程的数值模型,并通过台架实验验证了模型的正确性,研究了离合器充油流量与离合器升压特性之间的关系,明确了离合器接合过程中不同阶段的充油流量需求。离合器预充油阶段需要较大的充油流量,以缩短充油时间;而在缓冲升压阶段离合器的充油流量较小以满足离合器油压缓慢上升的要求。同时给出了液压阀控离合器的预充油控制方法。另外,研究了油液温度、回位弹簧刚度和预压缩量以及摩擦副间隙对离合器预充油影响规律,为离合器充油过程的参数匹配与优化提供了理论基础。