改性木质素绿色化学湿法混炼对橡胶与橡胶助剂性能的提升

李 滨,刘 超,陈峻峰

(1.中国科学院青岛生物能源与过程研究所,山东 青岛 266101;2.青岛中科和源新材料有限公司,山东 青岛266600;3.莱西市产业技术研究院 高性能橡胶材料工程技术研究中心/生物质高效绿色转化与功能材料研究中心,山东 青岛 266600)

天然橡胶(NR)是重要的战略物资和工业原材料,我国虽已是全球第一大NR需求国,但自给率不足20%,且多数国产NR加工技术落后,质量不稳定,通常不被用于高品质轮胎的生产[1]。2019年8月,进口20号标准胶期货上市,国内外NR市场并轨,国内NR企业面临新的压力,亟需产业升级。因此,提升国产NR品质、突破NR供应“卡脖子”问题,是橡胶行业发展的重要任务。

同时,我国是农业大国,秸秆年产量超过9亿t,解决低值秸秆的高值化利用,对促进我国创新驱动发展和新旧动能转换、实现“碳达峰”和“碳中和”意义重大。因此,将来源丰富的秸秆类木质纤维原料应用于NR并提升国产NR的品质,既可以降低我国NR的对外依存度,又可为低值秸秆的高值化利用提供有效出路。“秸秆原料化利用”和“新型天然橡胶开发与应用”均被列入“产业结构调整指导目录”(2019)[2],且“新型天然橡胶开发与应用”也已列入《橡胶行业“十四五”发展规划指导纲要》[3]。

国内外研究机构做过大量将木质素应用于NR的研究[4-9]。但木质素结构复杂,工业木质素的主要来源是硫酸盐碱木质素和磺化木质素,作为制浆工业的副产物,其原生结构被严重降解并碎片化,导致性能不稳定。据报道[10-11],溶剂法分离制备的纳米木质素与NR界面结合良好,相应的木质素/NR复合材料的硬度、拉伸强度和韧性均提高。但纳米木质素制备成本较高,离商业化应用还有较大距离。

将纤维素加入橡胶体系中的研究也很多,特别是近年来对纳米纤维素的应用研究[12],也可实现对橡胶制品的补强和轻量化,在这方面日本走在世界前列[13]。我国也有将纳米纤维素加入轮胎中的研究[14],但目前尚未实现规模化工业应用。

此外,如何将橡胶助剂均匀加入橡胶体系中也是橡胶行业需要解决的一大难题。据报道[1],如果炭黑等填料已均匀分散在母胶中,在干法混炼时则可节省约一半的操作时间,提高炼胶设备利用率,节省劳动力,而且可改善混炼工况和减少粉尘污染。国内外研究机构都曾对该技术做过大量研究[15-20],但真正实现商业化应用的不多,且在绿色水性体系中对国产NR进行功能性加工和品质升级仍然是一个亟需解决的问题。

本工作以秸秆(包括玉米秸秆、玉米芯、麦秆等)为原材料,采用清洁工艺分离出木质素,然后用绿色加工方法对木质素进行提纯和相容性改性,再将改性木质素与NR进行绿色化学湿法混炼乳聚复合,制备出功能性的生物橡胶;并用改性木质素对橡胶助剂进行相容性表面改性,再加入到NR体系中,这为提升NR品质和轮胎性能提供了思路。

1 实验

1.1 改性木质素的制备

木质素是木质纤维原料(秸秆、木材、竹材等)细胞壁的主要组分之一,可保护植物天然高分子聚糖少受外界侵害,并赋予植物强度和抗水性[21]。木质素是由苯丙烷结构单元通过醚键和碳-碳键等链接方式组成的具有一定线性的高分子化合物,其分子中既存在苯丙烷结构的非极性部分,又存在羟基等极性部分。所以,如果通过改性能有效控制其分子极性,就可能显著提高木质素与NR的界面相容性。

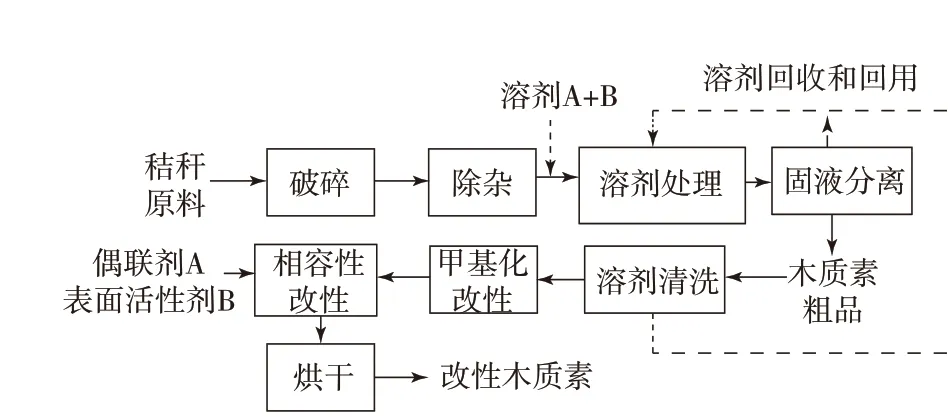

改性木质素的制备工艺见图1。

图1 改性木质素的制备工艺Fig.1 Preparation process of modified lignin

如图1所示,首先将秸秆(主要为玉米秸秆、玉米芯、麦秆等)破碎、除杂,然后通过溶剂(溶剂A+B)处理并分离得到木质素,溶剂则回收和回用;其次,对木质素进行溶剂清洗、甲基化改性和相容性改性(适当屏蔽羟基等极性基团,从而增强其与橡胶的界面相容性),即得改性木质素。

1.2 生物橡胶的制备

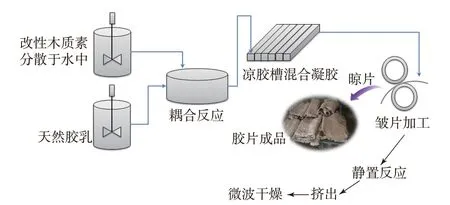

将干燥后的改性木质素粉末与NR进行绿色化学湿法混炼复合,可以制备功能性生物橡胶,混炼工艺见图2。

图2 改性木质素与NR绿色化学湿法混炼工艺Fig.2 Green chemical wet mixing process of modified lignin and NR

首先,将改性木质素(质量为NR干胶质量的5%~20%)良好分散于水中,然后将其与天然胶乳共混,在共混池中充分搅拌均匀,加入凝固剂后将复合胶水导入凉胶槽中,进行乳聚混合凝胶,再进行皱片脱水等加工,然后晾片干燥,得到功能性NR。皱片胶料也可通过挤出膨胀结合微波干燥,以提高生产效率。

1.3 生物基橡胶助剂的制备

用改性木质素分别对炭黑、白炭黑、碳纳米管、氧化锌和癸酸钴进行表面相容性改性,且改性后的炭黑、白炭黑、碳纳米管与NR采用绿色湿法混炼工艺分别制备炭黑母胶、白炭黑母胶、碳纳米管母胶。

2 结果与讨论

2.1 改性木质素的表征

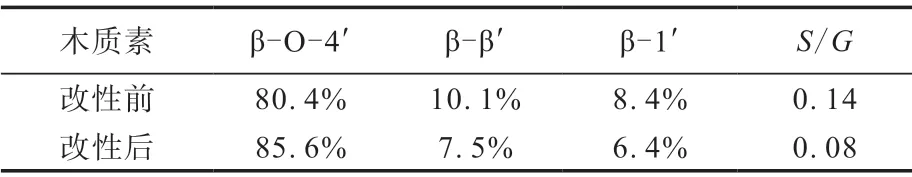

改性前后木质素分子的链接键变化见表1。

由表1可见,改性后木质素分子的β-O-4′醚键物质的量增大,S(紫丁香基木质素单元物质的量)/G(愈创木基木质素单元物质的量)减小。S/G越小,缩合型木质素的比例越大[22],说明改性后木质素分子中的缩合型木质素的比例显著增大。因此,改性木质素分子特点是,其大分子以缩合型木质素分子为主,且分子内以β-O-4′链接键为主。此外,通过元素分析可知,改性前后木质素的碳/氧比没有显著变化,改性后木质素的纯度提高。

表1 改性前后木质素分子的链接键所占物质的量比例Tab. 1 Molar ratios of linked bonds of lignin molecules before and after modification

2.2 生物橡胶的理化性能

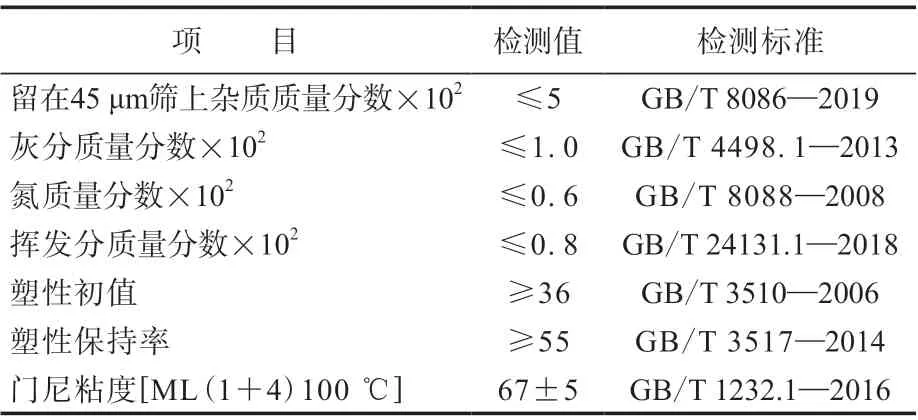

生物橡胶的理化性能见表2。

表2 生物橡胶的理化性能Tab.2 Physical and chemical properties of bio-rubber

从表2可以看出,相比于参比NR(进口20号标准胶)的门尼粘度[ML(1+4)100 ℃]指标83±10,本工作制备的生物橡胶的门尼粘度[ML(1+4)100℃]指标为67±5,门尼粘度相对较低且更稳定,因此具有更优异的加工性能。

生物橡胶的相对分子质量及其分布见表3。

表3 生物橡胶的相对分子质量及其分布Tab. 3 Molecular weights and its distributions of bio-rubbers

从表3可以看出,随着改性木质素用量的增大,生物橡胶的相对分子质量逐渐增大,相对分子质量分布变窄。这也说明改性木质素与NR分子发生了化学反应,并不是简单的物理共混。从分子结构来看,木质素大分子可以与NR的长链分子(聚异戊二烯)发生吸附、交联、网络互穿等相互作用[11]。所以,改性木质素可在一定程度上使NR的相对分子质量分布更均匀,且成胶质量相对稳定。

2.3 生物橡胶在轮胎胶料中的应用

2.3.1 钢丝粘合胶

采用生物橡胶的钢丝粘合胶(改性木质素的质量分数为0.1)性能见表4。该生物橡胶由改性木质素与国产NR(云南)绿色化学湿法混炼制备而成,参比NR为进口20号标准胶。性能测试在陕西延长石油集团橡胶有限公司进行(配方和硫化条件不公开)。

表4 采用生物橡胶的钢丝粘合胶性能Tab.4 Properties of steel adhesive compound using bio-rubber

由表4可知,与采用参比NR的钢丝粘合胶相比,采用生物橡胶的钢丝粘合胶可在略提高物理性能的同时,显著提升粘合性能。分析认为,粘合性能的提升可能与木质素上的极性基团与金属的配位结合有关,这还需要进一步进行机理研究来证实。但木质素确实可以与无机金属材料复合,使木质素与金属表面良好结合[23]。

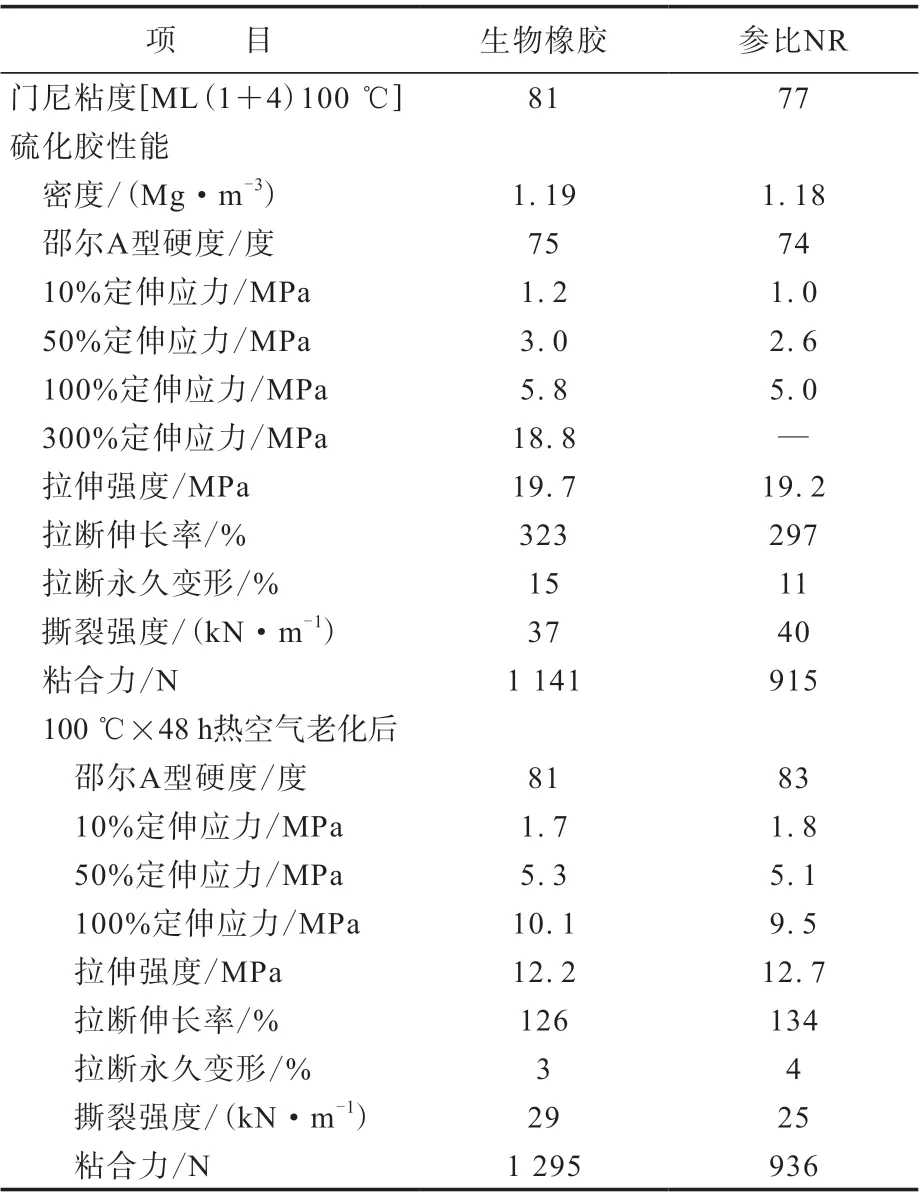

2.3.2 胎面胶

采用生物橡胶的胎面胶(改性木质素的质量分数为0.08)性能见表5。该生物橡胶由改性木质素与国产NR(云南)绿色化学湿法混炼制备而成,参比NR为进口20号标准胶。性能测试在贵州轮胎股份有限公司进行(配方和硫化条件不公开)。

由表5可知,与采用参比NR的胎面胶相比,采用生物橡胶的胎面胶可在保证物理性能的前提下显著减小磨耗量,同时提升耐老化性能。分析认为,磨耗量减小与生物橡胶的相对分子质量分布变窄有关,耐老化性能的提升与木质素本身的耐老化性能好有关[24]。

表5 采用生物橡胶的胎面胶性能Tab.5 Properties of tread using bio-rubber

由表4和5可知,用绿色化学湿法混炼工艺将改性木质素与NR复合,可使国产NR品质提升到进口NR的水平,并赋予其功能性。

2.4 生物基橡胶助剂在轮胎胶料中的应用

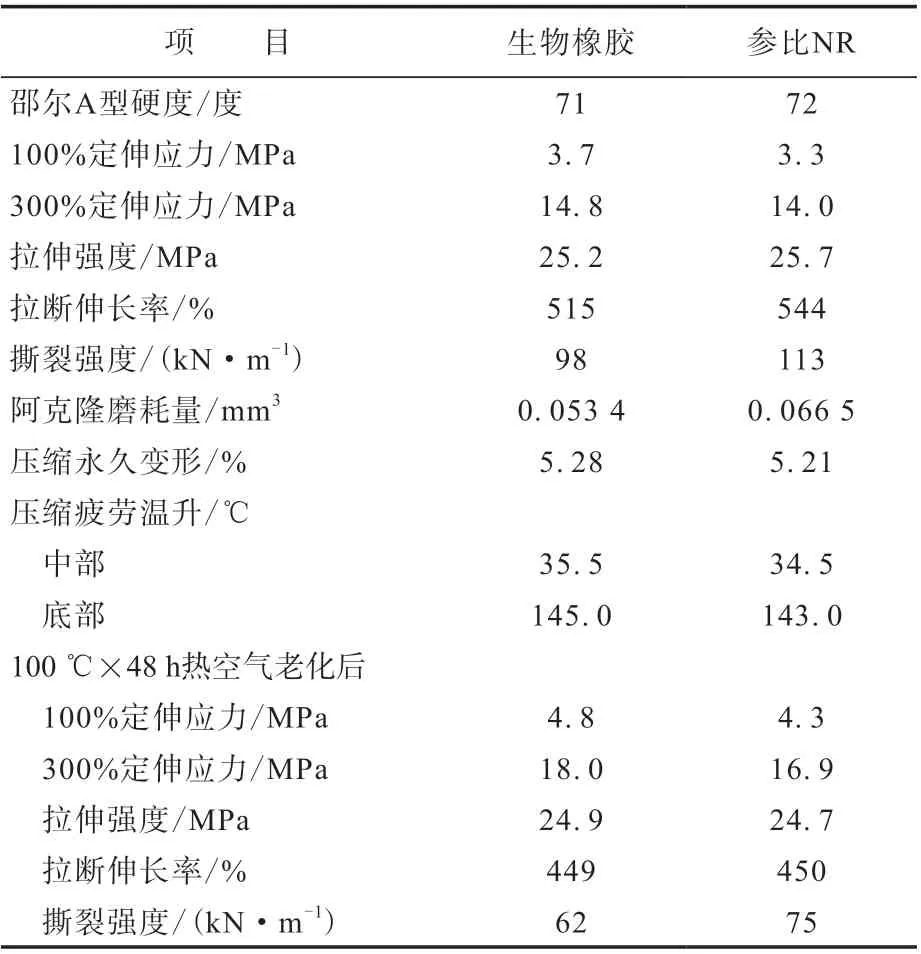

2.4.1 生物基炭黑母胶

采用生物基炭黑母胶的胎面胶性能见表6。该生物基炭黑母胶是用绿色化学湿法混炼工艺将木质素改性炭黑与国产NR(云南)复合制备而成,炭黑用量为52份。参比炭黑母胶为进口20号标准胶与炭黑采用干法混炼制备,炭黑用量也为52份。性能测试在万力轮胎股份有限公司进行(配方和硫化条件不公开)。

由表6可见,与采用参比炭黑母胶的胎面胶相比,采用生物基炭黑母胶的胎面胶的硫化时间缩短,物理性能略有下降,滚动阻力(60 ℃时的tanδ表征)降低。分析认为,生物基炭黑母胶的胎面胶的物理性能略有下降与炭黑分散等级降低有关,通过调整优化湿法混炼工艺,可以提高其炭黑分散性。

表6 采用生物基炭黑母胶的胎面胶性能Tab.6 Properties of tread with bio-based carbon black masterbatch

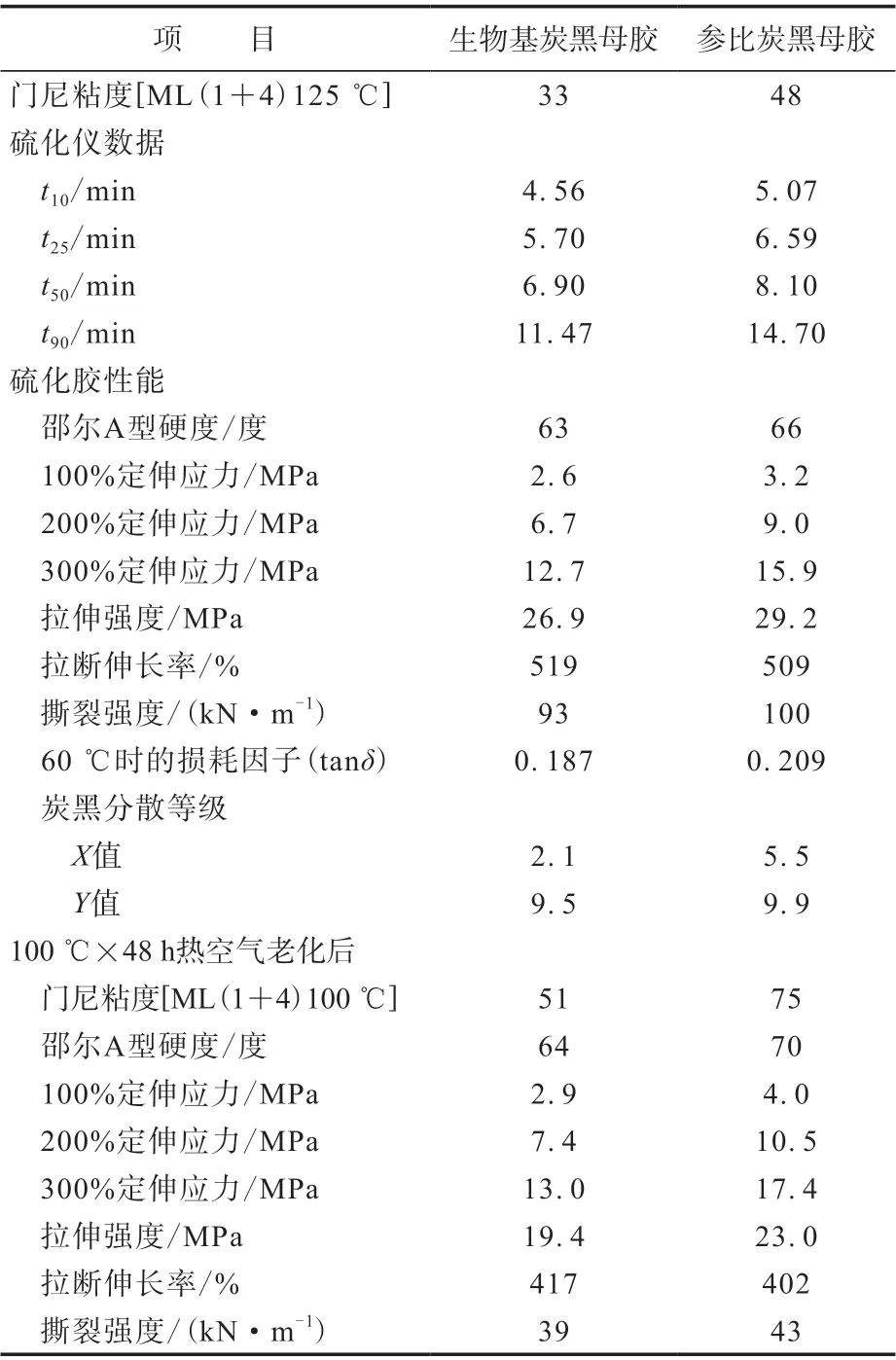

2.4.2 生物基白炭黑母胶

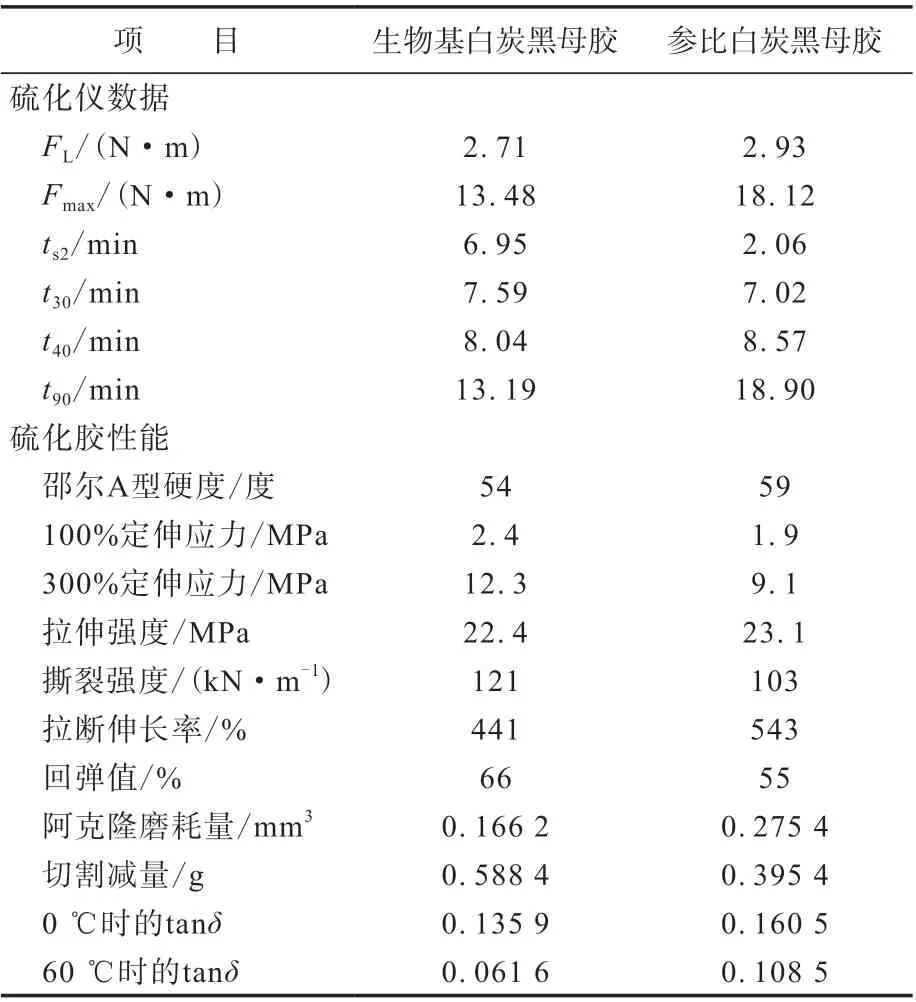

采用生物基白炭黑母胶的矿山轮胎胎面胶性能见表7。该生物基白炭黑母胶是用绿色化学湿法混炼工艺将木质素改性白炭黑与国产NR(云南)复合制备而成,白炭黑用量为50份。参比白炭黑母胶为进口20号标准胶与白炭黑采用干法混炼制备,白炭黑用量也为50份。性能测试在青岛双星轮胎工业有限公司进行(配方和硫化条件不公开)。

表7 采用生物基白炭黑母胶的矿山轮胎胎面胶性能Tab.7 Properties of mine tire tread with bio-based silica masterbatch

由表7可见:与采用参比白炭黑母胶的胎面胶相比,采用生物基白炭黑母胶的胎面胶的硫化时间缩短,物理性能略有提高,特别是撕裂强度明显提高,抗湿滑性能(0 ℃时的tanδ表征)略有下降,磨耗量显著减小,滚动阻力显著降低。总的来看,采用生物基白炭黑母胶的矿山轮胎胎面胶的综合性能较好。

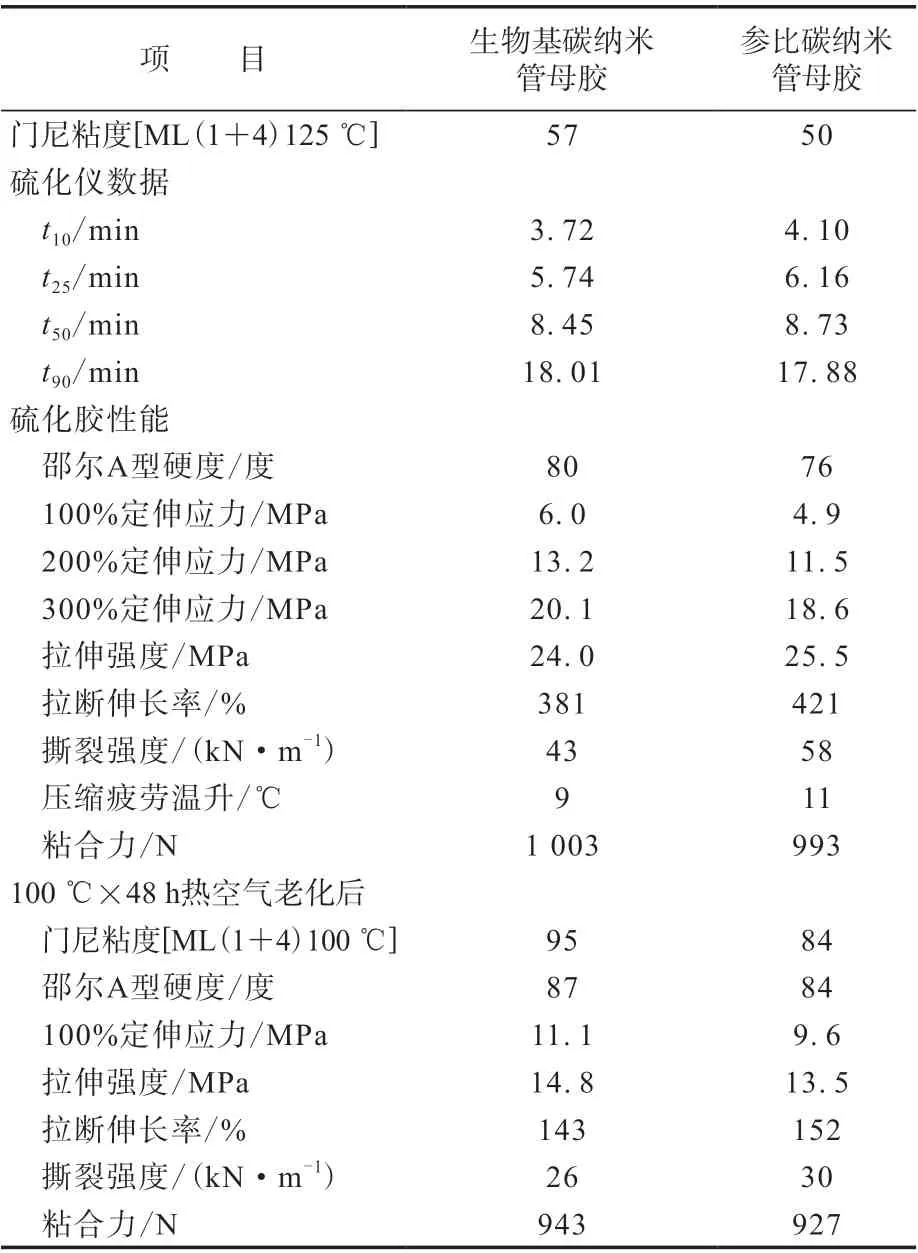

2.4.3 生物基碳纳米管母胶

采用生物基碳纳米管母胶的钢丝粘合胶性能见表8。该生物基碳纳米管母胶是用绿色化学湿法混炼工艺将木质素改性碳纳米管与国产NR(云南)复合制备的,碳纳米管用量为3份。参比碳纳米管母胶为进口20号标准胶与碳纳米管采用干法混炼制备,碳纳米管用量也为3份。性能测试在万力轮胎股份有限公司进行(配方和硫化条件不公开)。

由表8可见:与采用参比碳纳米管母胶的钢丝粘合胶相比,采用生物基碳纳米管母胶的钢丝粘合胶的硫化特性和物理性能相当,生热降低,这与碳纳米管利于导热有关;老化前后的粘合力也略有提高。

表8 采用生物基碳纳米管母胶的钢丝粘合胶性能Tab.8 Properties of steel adhesive compound with bio-based carbon nanotubes masterbatch

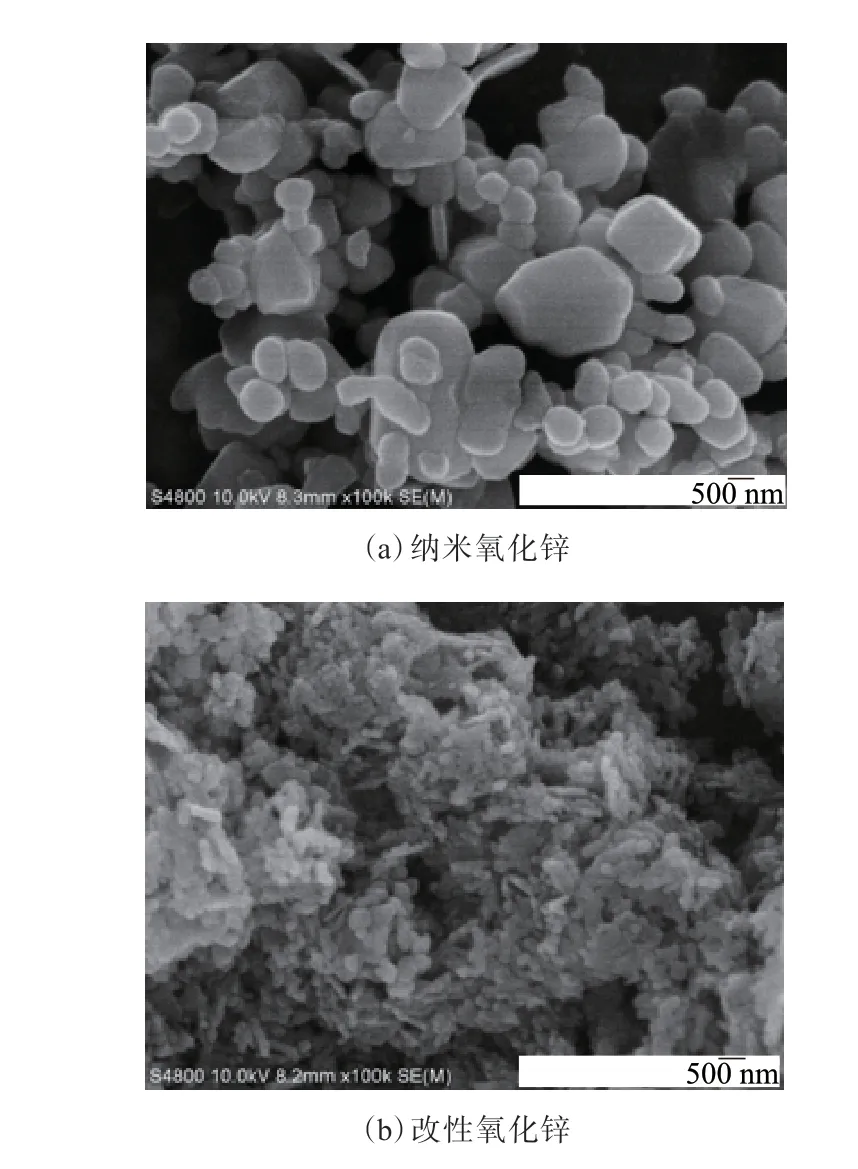

2.4.4 木质素改性氧化锌

氧化锌是重要的硫化活性剂,其用量占橡胶体系用量的3%~7%。为了达到良好的硫化效果,氧化锌的用量通常是过量的。这是由于极性的氧化锌与非极性的橡胶很难界面相容,氧化锌很难在橡胶体系中良好分散。

木质素改性前后氧化锌的扫描电子显微镜(SEM)照片见图3。

图3(a)显示,纳米氧化锌有明显的团聚现象,这会降低其应用效果;图3(b)显示,木质素改性氧化锌分散均匀,没有明显团聚现象,这有助于发挥其应用效果。在实际使用中,木质素改性氧化锌可等量替代普通氧化锌,配方基本不需改变,既可以减少20%~40%氧化锌的用量,使轮胎轻量化(氧化锌密度为5.6 Mg·m-3,木质素密度为1.5 Mg·m-3),节省油耗,也可以降低氧化锌中的重金属含量,达到减量增效的效果。采用木质素改性氧化锌胶料的轮胎已通过了贵州轮胎股份有限公司的路试评价。按体积比测算,木质素改性氧化锌可以使每吨轮胎胶料节省成本约150元。

图3 木质素改性前后氧化锌的SEM照片Fig.3 SEM photos of zinc oxide before and after modification by lignin

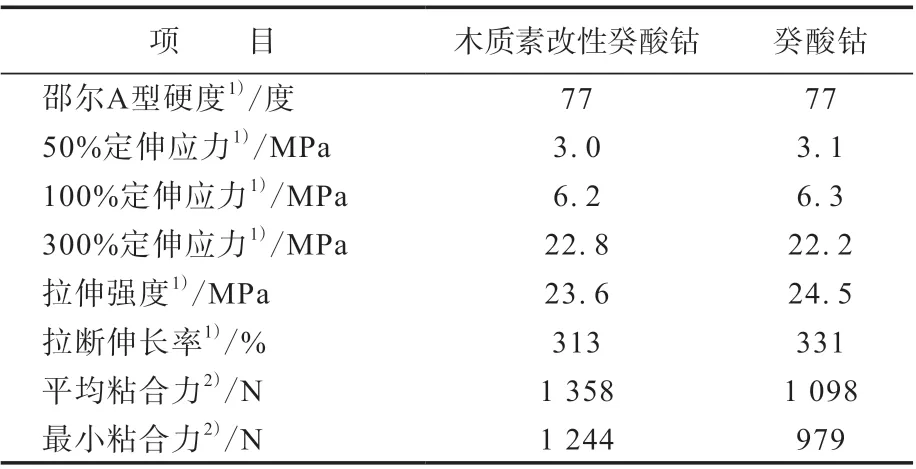

2.4.5 木质素改性癸酸钴

癸酸钴是保证胶料-钢丝粘合力的重要助剂,但其也会降低胶料的耐老化性能。为减小癸酸钴用量,一种有效做法是将癸酸钴镀到钢丝表面,但这会增加镀层钢丝的加工成本。本工作用木质素对癸酸钴进行表面相容性改性,提升癸酸钴与非极性橡胶的界面相容性和结合力,从而充分发挥癸酸钴的应用效果。

采用木质素改性癸酸钴的钢丝粘合胶性能见表9。改性癸酸钴等量替代未改性癸酸钴(用量均为1.2份),性能测试在青岛双星轮胎工业有限公司进行(配方不公开)。

表9 采用木质素改性癸酸钴的钢丝粘合胶性能Tab.9 Properties of steel adhesive compound with cobalt decanoate modified by lignin

由表9可知,与采用癸酸钴的钢丝粘合胶相比,采用木质素改性癸酸钴的钢丝粘合胶的物理性能基本相当,粘合力提高。这与木质素改性癸酸钴与橡胶的相容性提高有关。说明木质素改性癸酸钴作为一种新型生物基粘合剂,可以等量替代普通癸酸钴使用,可降低30%癸酸钴用量及相应成本,提高胶料的粘合性能。

3 结论

本工作用秸秆类木质素为原料,经甲基化改性和相容性改性制得改性木质素,再用绿色化学湿法混炼工艺将改性木质素与NR复合制备生物橡胶,研究发现,随着改性木质素质量分数的增大,生物橡胶的相对分子质量逐步增大,相对分子质量分布逐渐变窄。该技术可使国产NR的品质提升到进口NR的水平,并可在一定程度上提高轮胎胶料的粘合性能、耐磨性能和耐老化性能。

用改性木质素对无机填料炭黑、白炭黑、碳纳米管进行相容性改性后,再采用绿色化学湿法混炼工艺与NR复合,制备的生物基炭黑母胶、生物基白炭黑母胶、生物基碳纳米管母胶可提高轮胎胶料性能。木质素改性氧化锌和癸酸钴可分别等量替代未改性氧化锌和癸酸钴用于轮胎胶料中,实现减量增效的效果。

本工作工程应用技术的进一步优化和升级,可为绿色轮胎的生产提供优质原材料。该技术的进一步完善和推广,有利于提高我国NR的生产和储备能力,为低值秸秆的高值化利用提供有效思路,促进生物质化工、橡胶和轮胎行业的升级革新与产业集成。

致谢:感谢普洱滇源橡胶有限公司、海南天然橡胶产业集团股份有限公司、贵州轮胎股份有限公司、陕西延长石油集团橡胶有限公司、青岛双星轮胎工业有限公司、万力轮胎股份有限公司等企业对本研究的支持,感谢北京橡胶工业研究设计院有限公司陈志宏教授对本研究的指导。