增强纤维对超薄超硬树脂砂轮切割偏摆问题的影响

杜晓旭, 李大水, 李彩虹, 赵金伟, 刁银艳, 王思亮, 吴磊涛, 雷来贵, 郝素叶

(郑州磨料磨具磨削研究所有限公司, 郑州 450001)

树脂超薄超硬切割砂轮用于玻璃、陶瓷、半导体封装等材料的切断与开槽,与金属结合剂砂轮相比,树脂结合剂砂轮切割时自锐性好,切割效率高,切割品质佳[1-2]。但该类砂轮厚度较薄,常规厚度在0.06~0.50 mm,在切割工件时,砂轮受到的径向切割阻力会使砂轮产生一定的轴向形变,加上砂轮在高速旋转,旋转速度通常为20 000~30 000 r/min,会使砂轮沿轴向产生一定幅度的摆动,严重影响其切割效果,主要表现为:砂轮实际切缝宽度大于砂轮的厚度,切割出来的工件尺寸变小,不符合使用要求;加速砂轮侧面磨损,影响被切割工件的侧面垂直度;砂轮的偏摆会产生震颤,造成被切割工件的侧面崩边变大。因此,树脂整体型超薄超硬切割砂轮较差的偏摆性能严重影响其在市场的推广,在高端光学玻璃、高端陶瓷封装以及高端半导体封装等领域的应用受到了很大的限制,是树脂整体型超薄超硬切割砂轮制造亟须解决的问题。

目前,市场上常用的金属超薄超硬砂轮的切割偏摆幅度较小,偏摆幅度通常在±0.005 mm以内,而树脂整体型超薄超硬砂轮的切割偏摆幅度在±0.015 mm以内。这是因为金属结合剂的抗折强度远远高于树脂结合剂的,以规格为41.0 mm×6.0 mm×4.4 mm的试样条为例,金属结合剂试样条的抗折强度通常为76~152 MPa,而树脂结合剂试样条的抗折强度通常为19~38 MPa。因此,金属结合剂砂轮在切割时能够有效地抵御砂轮的轴向形变,其切割偏摆性能远远优于树脂结合剂超薄超硬切割砂轮的。这也是部分客户放弃树脂砂轮而选择金属砂轮的重要原因之一[3]。

高性能纤维是近年来纤维高分子材料领域中发展迅速的一类新型材料,因其具有高强度、高弹性模量、耐高温、耐化学腐蚀等特性,被广泛用于制备高性能纤维增强树脂砂轮制品。高性能纤维品种较多,其中最为典型的是碳纤维(弹性模量为2.3×105MPa)和玻璃纤维(弹性模量为7.3×104MPa),既可作为结构材料承载负荷,又可作为功能材料发挥作用,是性能优越的新型材料[4]。

近年来,科研人员对纤维增强树脂砂轮制品进行了研究。专利CN102699834A公开了一种新型纤维增强树脂砂轮,通过在树脂砂轮中埋入玻璃纤维增强网片来增强树脂砂轮的切割性能。专利CN104669131A公开了一种硫酸钙晶须增强树脂砂轮,除了在砂轮中埋入碳纤维或玻璃纤维增强网片之外,还添加了硫酸钙晶须。上述纤维增强树脂砂轮属于普通磨料树脂切割砂轮,其厚度通常大于1 mm,通过埋入纤维网片(厚度一般大于0.5 mm)增强其切割性能,使其具有较高的抗冲击能力、抗磨损能力以及磨削效率高等特性。但对于厚度小于0.5 mm的树脂整体型超薄超硬砂轮而言,纤维网片相对较厚,无法埋入其中,因此只能通过将纤维与树脂共混来提升砂轮的切割性能。目前,行业内对纤维与树脂共混提升超薄超硬切割砂轮性能的研究很少,仅有安坤华等[5]介绍了碳纤维与玻璃纤维和聚酰亚胺树脂共混来制备普通磨料树脂切割砂轮,未见其在树脂整体型超薄超硬砂轮中应用的相关报道。

为此,通过不同长度、直径的碳纤维、玻璃纤维及二者混杂与酚醛树脂共混,制备不同的树脂超薄超硬砂轮样品,研究和分析其影响切割偏摆性能的机理,以期提高树脂超薄超硬砂轮的切割偏摆性能。

1 试验

1.1 试验原料

酚醛树脂型号为PF-2802;金刚石微粉粒度代号为M30/38;碳纤维直径为5.0、7.6、10.0、15.0 μm,长度为50、100、120、150、200 μm;玻璃纤维直径为10.0、15.0、20.0、25.0 μm,长度与碳纤维相同;石墨粉为F-00(平均粒径为1.5 μm)。

1.2 试验仪器、设备

主要试验仪器和设备如表1所示。

表1 试验仪器和设备

1.3 制备工艺

称取酚醛树脂(体积分数为50%)、金刚石微粉(体积分数为10%)、石墨粉(体积分数为20%)及一定比例的碳纤维和玻璃纤维(总体积分数为20%),采用定容投料,在180 ℃下用热压机压制10 min,制备规格型号为1A8 56.0 mm×0.2 mm×40.0 mm的砂轮样品和规格为41.0 mm×6.0 mm×4.4 mm的试样条。

1.4 性能测试方法

砂轮样品切割时的偏摆性能(即偏摆幅度大小)的计算公式为:

S=(W-T)/2

(1)

其中:S为切割偏摆幅度;W为切缝宽度;T为砂轮厚度。

将制备的砂轮样品放在型号为DAD3350的DISCO划片机上,在转速为30 000 r/min,进给速度为5 mm/s的条件下,切割厚度为75.0 mm×75.0 mm×0.5 mm的K9玻璃,每个砂轮样品切割10刀。切割完成后,首先在线测量玻璃的切缝宽度,根据切缝宽度平均值计算砂轮样品切割时的偏摆幅度。然后,记录砂轮样品切割玻璃时的主轴电流数据,根据主轴电流平均值检验砂轮样品切割时的切削阻力大小。主轴电流越小,说明砂轮受到的切削阻力越小,即砂轮的切割锋利度越好,反之亦然。最后,在型号为KIJ5000的抗折强度机上测量制备的试样条的抗折强度。

2 试验结果与讨论

2.1 不同长度、直径的碳纤维对切割偏摆幅度的影响

选取碳纤维为补强材料,添加体积分数为20%,其直径分别为5.0、7.6、10.0、15.0 μm,长度分别为50、100、120、150、200 μm,制备规格型号为1A8 56.0 mm×0.2 mm×40.0 mm的砂轮样品。用砂轮样品切割K9玻璃,其偏摆幅度的结果如图1所示。

图1 不同长度、直径的碳纤维对切割偏摆幅度的影响

从图1可以看出:加入的碳纤维体积分数为20%维持不变,而碳纤维的长度、直径不同时,砂轮样品的切割偏摆幅度明显不同。当加入的碳纤维直径为7.6 μm,长度为100 μm时,砂轮样品的切割偏摆幅度最小。这是因为较长的碳纤维对砂轮样品在外力作用下产生弹性变形的限制作用大于较短碳纤维的[6],但随着碳纤维长度的不断增大,在同等含量下,碳纤维的数目会明显减少,并且由于碳纤维质轻,过长(>100 μm)的碳纤维不利于在砂轮内部分散均匀,影响砂轮样品的成形。同时,碳纤维的直径越大,模量越大[7],这对砂轮样品的弹性模量起到增大作用。但随着碳纤维直径的不断增大,在同等含量下碳纤维的数目同样会明显减少,这样在内部微观结构中,很难形成三维立体网状结构,无法起到增大砂轮样品模量的作用。

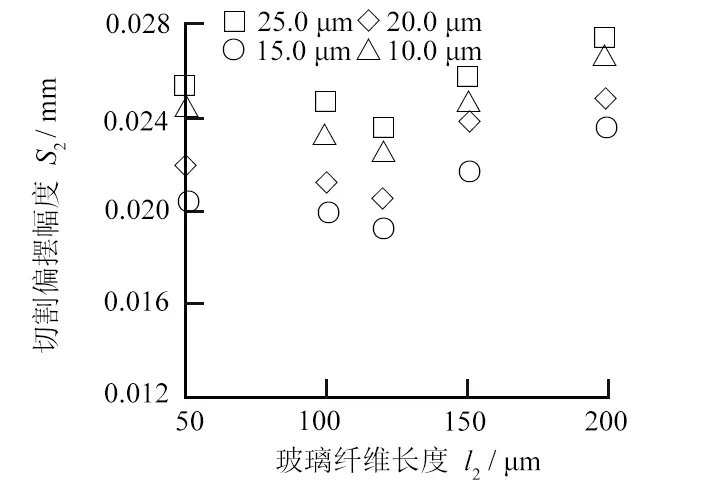

2.2 不同长度、直径的玻璃纤维对切割偏摆幅度的影响

选取玻璃纤维作为补强材料,添加体积分数为20%,直径分别为10.0、15.0、20.0、25.0 μm,长度分别为50、100、120、150、200 μm。制备规格型号为1A8 56.0 mm×0.2 mm×40.0 mm的砂轮样品。根据1.4中检验砂轮样品切割时偏摆幅度的测试方法进行切割试验,并对试验结果进行记录,如图2所示。

从图2可以看出:加入的玻璃纤维体积分数为20%维持不变,加入不同长度、直径的玻璃纤维时,砂轮样品的切割偏摆幅度明显不同。当加入的玻璃纤维直径为15 μm,长度为120 μm时,砂轮样品的切割偏摆幅度最小,其原因与2.1节中碳纤维的相似。

图2 不同长度、直径的玻璃纤维对切割偏摆幅度的影响

2.3 碳纤维与玻璃纤维不同比例混杂对切割偏摆幅度的影响

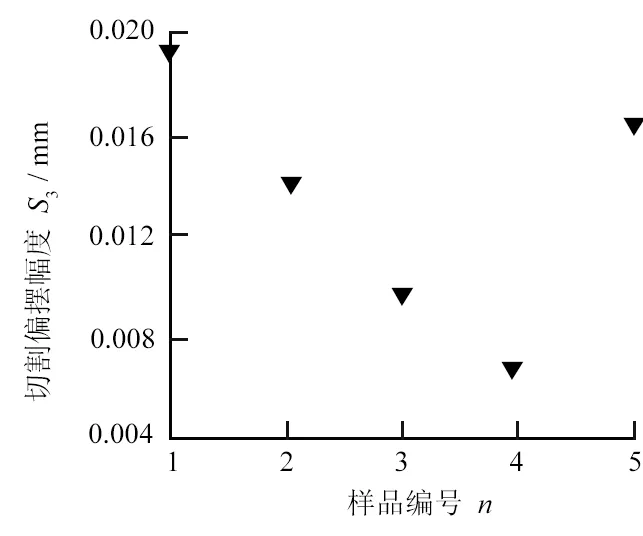

将酚醛树脂、金刚石微粉、碳纤维(直径为7.6 μm,长度为100 μm)、玻璃纤维(直径为15 μm,长度为120 μm)和石墨粉按表2配比,采用定容投料,在180 ℃下用热压机压制10 min,制备规格型号为1A8 56.0 mm×0.2 mm×40.0 mm的砂轮样品,按表2的试验方案编号为1、2、3、4、5。根据1.4中检验砂轮样品切割时偏摆幅度的测试方法进行切割试验,并对试验结果进行记录,具体如图3所示。

表2 样品配方

图3 不同砂轮样品切割时的切割偏摆幅度

从图3可以看出:加入的总的纤维体积分数为20%维持不变,按不同的比例加入碳纤维和玻璃纤维,砂轮样品切割时的切割偏摆幅度差异明显。1号砂轮加入体积分数为20%的玻璃纤维,未加入碳纤维,切割偏摆幅度最大;2、3和4号砂轮随碳纤维加入量的增多,切割偏摆幅度逐渐降低,且4号砂轮样品切割偏摆幅度最低,最小可达0.006 7 mm;5号砂轮碳纤维体积分数占比20%,未加入玻璃纤维,切割偏摆幅度又增大,但仍小于1号砂轮样品的切割偏摆幅度。

2.4 机理分析

2.4.1 混杂纤维对超薄超硬树脂砂轮性能的影响

按照表2中的具体试验方案制备规格为41.0 mm×6.0 mm×4.4 mm的试样条,编号为1、2、3、4、5。根据1.4中抗折强度的测试方法进行试验,并对试验结果进行记录,具体如图4所示。

图4 不同试样条的抗折强度

从图4可以看出:维持加入的总的纤维体积分数为20%不变,按不同的比例加入碳纤维和玻璃纤维,试样条的抗折强度明显不同。1号样仅加入体积分数为20%的玻璃纤维,抗折强度为29 MPa;随加入的碳纤维量增多(相应的玻璃纤维量减少),2、3、4号样的抗折强度明显增加,分别为30 MPa、31 MPa和33 MPa;当5号试样加入的碳纤维体积分数达20%时,其抗折强度最高,为33 MPa,与未加碳纤维的1号样相比提高了13.79%。

试验结果说明:加入碳纤维可以在一定程度上提高试样条的抗折强度,并且随着碳纤维加入量的增加,试样条的抗折强度进一步提高[8-9],即提高了试样条的韧性。

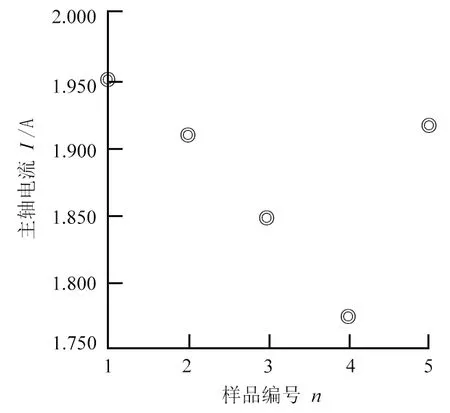

根据1.4中切削阻力的测试方法进行试验,对表中的5种砂轮样品切割玻璃时的主轴电流数据进行记录,具体如图5所示。

图5 不同砂轮样品切割时的主轴电流

从图3、图5中可知:加入的总的纤维体积分数为20%维持不变,随着碳纤维所占比例由0逐渐增加到15%,切割偏摆幅度逐渐降低,切缝宽度逐渐变窄,主轴电流出现下降趋势,分别为1.956、1.909、1.843、1.777 A。当碳纤维所占比例为20%时(即玻璃纤维含量为0),切割偏摆幅度突然变大,切缝宽度变宽,主轴电流突然大幅度上升,由1.777 A变为1.919 A。

试验结果说明:随着碳纤维加入量的增加,可以一定程度上降低砂轮受到的切削阻力,提高砂轮的切割锋利度,但当碳纤维所占比例为20%时(即玻璃纤维含量为0),砂轮受到的切削阻力瞬间变大,砂轮的切割锋利度变差。

2.4.2 微观结构分析

通过SEM对碳纤维与玻璃纤维按不同比例混杂的5种砂轮样品进行微观形貌表征。其中,加入的总的纤维体积分数为20%维持不变,具体如图6a~图6e所示。

图6a为1号砂轮的SEM图,其加入体积分数为20%的玻璃纤维,未加入碳纤维,可以清晰地看到玻璃纤维分布较均匀,呈现较粗的光亮棒状结构。由于玻璃纤维表面光滑,树脂结合剂对其浸润性较差,因此两者界面结合不牢固。图6e为加入体积分数为20%的碳纤维,未加入玻璃纤维,可以清晰看到SEM图中全部为细长的深色碳纤维棒状结构,且分布较均匀。由于碳纤维表面略粗糙,树脂结合剂对其浸润性较好,因此两者界面结合较牢固。从图6b、图6c和图6d可以看出:随着碳纤维加入量的增加,树脂结合剂对混杂纤维的浸润性逐渐加强,界面结合逐渐牢固。

从图6还可看出:碳纤维和玻璃纤维具有不同的尺寸、形貌及性能,2种纤维混杂可以在不同结构层次和荷载阶段发挥增强作用,表现出正混杂效应[10]。当两者混杂的砂轮产品受到外力作用,力从树脂基体传到高性能纤维时,力的作用方向会发生变化,即沿着纤维取向方向传递;同时,在砂轮内部,纤维取向是随机的,会使得部分轴向力转换为径向力和切向力,这种传递作用在一定程度上起到分散力的作用[11]。切割过程中产生的力沿着不同的纤维方向传递,可以有效降低轴向力对砂轮造成的形变,大大增强砂轮承受外力作用的能力。在宏观上,显示出砂轮形变降低,抗折强度提高以及切割偏摆幅度降低。

综上可知,在砂轮厚度不变、金刚石浓度不变的前提下,影响砂轮切割偏摆幅度的因素通常包括砂轮自身的强度和砂轮所受的切削阻力。碳纤维具有较高的弹性模量[12-13],且与树脂结合剂的界面结合更加较牢固,因此砂轮的刚性和韧性增幅较明显。同时,玻璃纤维具有一定的脆性,且与树脂结合剂的界面结合力较差,受到冲击后易破碎、易脱落,增加了砂轮的自锐性能,降低了砂轮所受到的切削阻力。因此,将两者按适当比例混杂和酚醛树脂共混制备树脂整体型超薄超硬砂轮,可增强砂轮的刚性,从而有效降低切割过程中的砂轮形变和切割偏摆幅度,减小工件切缝宽度,防止其缺陷产生[14]。

3 结论

(1)加入的总的纤维体积分数为20%维持不变,随着碳纤维加入量的增加,树脂整体型超薄超硬砂轮的抗折强度逐渐提高,当碳纤维体积分数达到20%时,其抗折强度最高,为33 MPa,抗折强度的提高有利于改善砂轮切割偏摆性能。

(2)加入的总的纤维体积分数为20%维持不变,随着碳纤维加入量的增加,树脂整体型超薄超硬砂轮切割时的主轴电流先减小后增大,当碳纤维体积分数为15%,玻璃纤维体积分数为5%时,主轴电流最小,为1.777 A,即切削阻力最小,减小切削阻力有利于降低砂轮切割偏摆幅度。

(3)加入的总的纤维体积分数为20%维持不变,当碳纤维(直径为7.6 μm,长度为100 μm)体积分数为15%,玻璃纤维(直径为15.0 μm,长度为120 μm)体积分数为5%时,砂轮切缝宽度最窄,切割偏摆幅度最小可达0.006 7 mm,切割偏摆性能达到最优。