金刚石砂轮的ECD修锐和整形研磨及其对硬脆材料的加工*

康喜军, 田牧纯一, 久保明彦, 邱亦睿, 黄 鹏

(1. 三明学院 机电工程学院, 福建 三明 365004)

(2. 日本北见工业大学, 微纳米加工学研究室, 日本 北海道 010010)

(3. 厦门理工学院 机械与汽车工程学院, 福建 厦门 361024)

金属结合剂金刚石砂轮因其结合强度高、使用寿命长等优良性能在磨削领域中得到了广泛的应用,影响工件磨削表面质量的主要因素是砂轮表面形态、磨削用量、磨削热、磨削力、磨削液、工件材料等。金刚石砂轮的表面形态主要指金刚石砂轮表面修整后的磨粒切削刃状态[1],国际上目前采用的方法主要有ELID电解法、激光修锐方法等。电解法是苏联科学家在20世纪40年代最早提出的,日本科学家对此进行了改进和提高,成了独特的加工技术,称之为ELID电解法技术[2]。其主要原理是,利用正负电极间放电产生的瞬时高温,使砂轮结合剂熔解、分离、去除,从而获得突出的磨粒切削刃,用其加工Si3N4陶瓷时可以实现高效率的磨削加工。激光脉冲器是20世纪60年代美国的科学家研发的,所谓的激光修锐方法主要是利用激光的高密度能量,对金属结合剂砂轮进行照射从而去除结合剂,突出磨粒。陈根余等[3]采用这种方法,用德国生产的波长为1 064 nm的紧凑型脉冲掺镱光纤激光器在砂轮的径向方向对旋转中的砂轮进行照射,得到的结论是:通过这种激光照射方法,在砂轮表面产生瞬时高温,使结合剂熔解、分离、去除,可以获得突出的磨粒切削刃,并取得了良好的修锐效果。

通过对砂轮磨粒切削刃的修锐可改善陶瓷或光学玻璃等硬脆材料的表面质量[4-10]。但这些研究仅演示了针对特定材料的砂轮磨粒有效修锐方法,但是对于放电后切削刃高低不规则的问题都没有触及。单粒切削刃如果采用单粒磨削平面的方式,会在工件表面产生划痕[11],切削刃的高低不平会导致工件表面产生深浅不一的划痕。磨削是由多个单粒切削刃构成的,切削刃的高低不规则问题就会严重影响表面的加工质量。

为此,本文中提出了一种可以控制整形面平整度的切削刃修锐整形研磨方法。首先,通过接触放电(electric contact discharge,ECD)法除去金刚石磨粒之间的结合剂,突出磨粒切削刃;然后,通过整形研磨方法(truncation)法调整磨粒切削刃的高低不规则的径向高度,从而实现延性磨削,并研究修整研磨后砂轮加工各种光学材料的表面形态变化。

1 实验方法及条件

图1是金属结合剂金刚石砂轮修锐及整形研磨实验装置。图2为金属结合剂金刚石砂轮切削刃修锐及整形研磨过程示意图。

如图1a和图2a所示:将需修整的金属结合剂金刚石砂轮通过ECD法除去SD600N100M金属结合剂基体中的一部分结合剂,即利用正负电极间的空气中放电所产生的瞬时高温,使结合剂分离,从而除去一部分结合剂,以突出磨粒切削刃[12]。利用ECD法进行修锐时,为了使金属结合剂金刚石砂轮获得亚微米级的修锐精度,采用了包络线接触放电法。

砂轮磨粒修锐后,再对磨粒切削刃进行整形研磨,如图1b和图2b所示:采用切削刃整形法,通过树脂结合剂金刚石砂轮研磨修锐后的金属结合剂金刚石砂轮,对其磨粒的切削刃进行整形研磨,使金刚石磨粒的切削刃高度在工作面上保持一致,并通过仪器来测量轴方向上的横断面形状。其中,图2b中的整形研磨深度Ta定义为砂轮径向深度的减小量。

整形研磨法的优点在于,可以根据整形研磨深度Ta来控制磨粒切削刃的平整度,使从黏结基体中伸出的每个金刚石磨粒在ECD修锐及整形研磨之后都具有锋利的切削刃。然后,用修锐及整形研磨好的金属结合剂金刚石砂轮加工硼硅玻璃等硬脆材料。

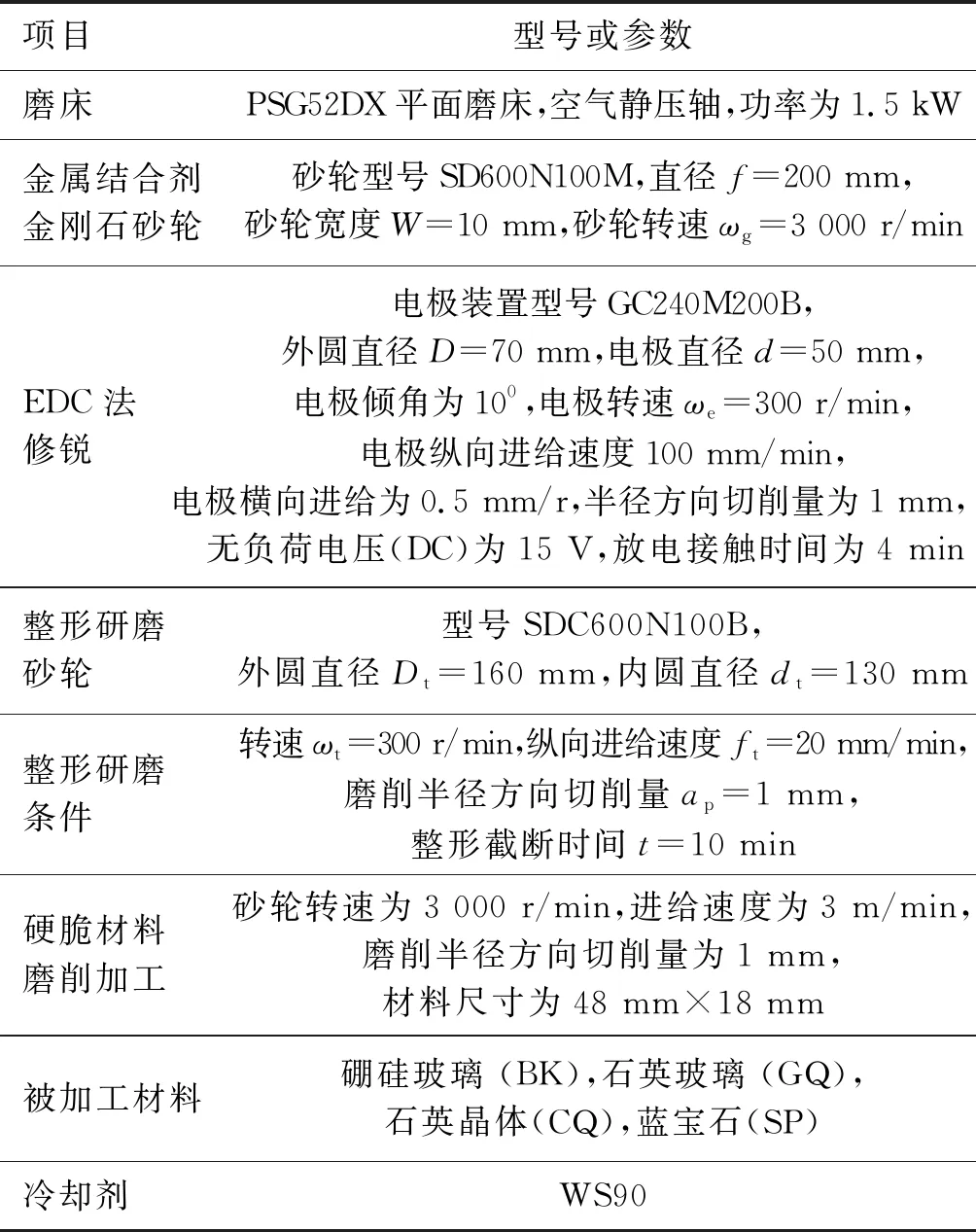

ECD修锐、整形研磨、加工等实验条件列于表1中。表1中:金属结合剂金刚石砂轮型号为SD600N100M,其中SD表示人造金刚石磨料,其磨粒代号为M20/30(旧标准600#,磨粒基本尺寸直径为30 μm),N表示砂轮硬度为中度,100表示金刚石浓度为100%(工作层内磨料所占体积为25%时,金刚石浓度为100%),M表示金属结合剂;整形砂轮型号为SDC600N100B,SDC表示镀金属人造金刚石磨料,金刚石磨料粒度代号M20/30,砂轮硬度为中度N,金刚石浓度为100%,B表示树脂结合剂。同时,修锐、整形研磨及加工都使用PSG52DX平面磨床,WS90冷却剂。

表1 实验条件

为了使砂轮实现具有亚微米级的轴向轮廓平坦度,在SD600N100M砂轮上采用了包络线生成方法[13-14]。其中,砂轮的轴向轮廓度由被圆弧包围的直线给出,圆弧的半径由电极环的倾斜角度确定,砂轮的轮廓精度由切割深度和电极环的横向进给量这2个变量确定;且整形研磨深度Ta取决于被修锐及整形研磨砂轮与树脂金刚石砂轮的转速比及接触深度[15]。用修锐及整形后的金刚石砂轮对硼硅玻璃、石英玻璃、石英晶体和蓝宝石4种材料进行磨削加工。砂轮修锐及整形研磨后和材料加工后的轴向轮廓度、表面粗糙度、平面度等用NH3SP型非接触三次元测定仪进行测量,并采用日本电子JSM-6701F扫描电子显微镜观察其表面,以评估磨削效果。

2 实验结果与讨论

2.1 砂轮切削刃尖端修锐及整形

图3显示了砂轮ECD放电修锐及整形研磨后的砂轮轴向轮廓度。由图3可以看出:ECD放电修锐后的轮廓几乎与轮轴平行,而在砂轮深度方向,由于切削刃位置不规则而产生1.2 μm的峰谷粗糙度(图3a);而整形研磨后砂轮的切削刃尖端工作表面完全消除了其轴向轮廓的不均匀性,形成了亚微米级(0.1 μm以下)的平面度(图3b)。

(a) 修锐后的轴向轮廓度

2.2 砂轮的表面形貌及材料表面粗糙度

图4为金刚石砂轮表面修锐及整形研磨后的SEM图像。图4中强调了特定金刚石晶粒的切削刃在修锐及整形研磨后的进展及发生的变化,即在实际整形研磨深度Ta分别为 0(整形前)、1和4 μm时的情况。从图4中可以看出:尽管磨粒的整形表面上保留有微小凹凸形貌,但金刚石磨粒的切削刃顶部被整形且没有发生表面破裂,说明整形效果适当。

图4 金刚石砂轮整形研磨后的SEM

2.3 磨粒的负荷面积比与实际整形研磨深度的关系

随着实际整形深度Ta在0~4 μm变化,磨粒顶部的负荷面积也不断变化,但具体的量化关系尚不清楚,须分析负荷面积与实际整形深度之间的量化关系。

图5所示是砂轮径向深度Zs= 1 μm时负荷面积比与实际整形深度的关系。本实验的负荷面积比是指采样面积与间隔面积之比。在实验中取10 μm×10 μm的区域作为测定范围,间隔面积为100 μm2;最小采样面积0.01 μm2,因此,最小可测负荷面积比Amin为0.01%。

图5 负荷面积比与实际整形深度的关系

通过实验测量负荷面积的变化来观察其与实际整形深度之关系。在图5中,通过原点的虚线表示0.01%以下的接触面积。从图5可以看到:负荷面积比随切削刃整形研磨深度的增大而增大;在整形研磨深度为0~2 μm时负荷面积比缓慢增大,在整形研磨深度为2~7 μm时负荷面积比基本不变,整形研磨深度超过7 μm后负荷面积比逐步增大。此规律和图4的SEM结果基本吻合。

2.4 整形研磨力和实际整形研磨深度的关系

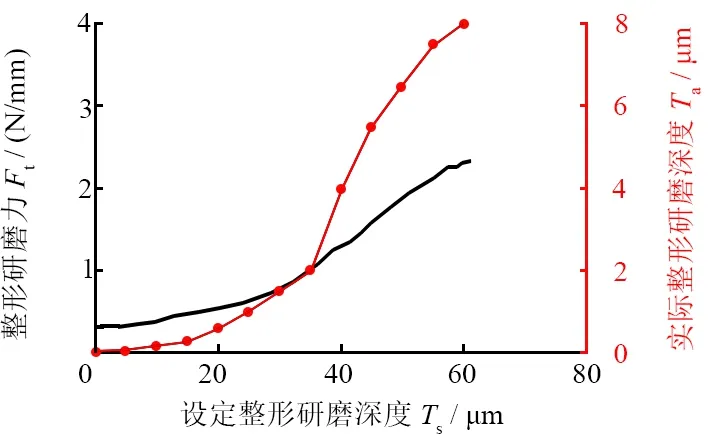

图6显示了整形研磨力Ft和实际整形研磨深度Ta相对于整形的累积设定深度Ts的关系。

图6 整形研磨力及实际整形研磨深度与整形研磨累积深度的关系

从图6中可以看出:整形研磨力和实际整形研磨深度均随累计的整形深度非线性增加。这是因为金属结合剂金刚石砂轮和树脂结合剂金刚石砂轮之间的实际接触面积与实际整形深度的关系是非线性的。在实际整形研磨深度Ta为2 μm时整形研磨力为1.0 N/mm。

从图6还可以看出:由于受砂轮弹性变形的影响,累积设定深度Ts很小时(即整形研磨开始阶段)Ft和Ta很小,并没有产生实际的整形研磨效果;只有在Ts=4 μm时才开始发生实际整形研磨,然后逐步加快,在Ts= 35 μm后快速增长。实际整形研磨深度Ta为1 μm时,累积设定深度Ts为25 μm。因此,砂轮的整形研磨过程是一个逐步加深加快的过程。

图7为石英玻璃的表面最大粗糙度Ry和平均粗糙度Ra与实际整形研磨深度Ta的关系。图7中的Ry和Ra均随实际整形研磨深度Ta的增加而显著降低,但Ta超过2 μm后,Ry和Ra基本保持不变,Ta增大不会使表面粗糙度进一步降低。因此,在实际整形研磨深度Ta达到2 μm后,砂轮表面的金刚石切削刃被整形研磨,金刚石切削刃高度降低,切削刃的平整度进一步提高,但工件加工后的表面粗糙度并没有得到明显改善。所以,金属结合剂金刚石砂轮整形研磨时选取Ta为2 μm是比较理想的。

图7 石英玻璃的表面最大粗糙度Ry和平均粗糙度Ra与实际整形研磨深度Ta的关系

硼硅玻璃、石英晶体和蓝宝石3种材料的粗糙度随Ta的变化也有图6趋势。因此,对4种被加工材料的表面形态仅讨论Ta为2 μm时的情况。

2.5 被加工材料的表面形态

用表1的条件对金刚石砂轮进行修锐及整形研磨,并用该砂轮磨削加工表1中的4种硬脆材料。图8显示了砂轮整形研磨前后4种材料的表面粗糙度变化。图8a结果显示:每种材料被整形研磨后的金刚石砂轮磨削加工,其表面粗糙度都得到了显著改善。其中,硼硅玻璃(BK)、石英玻璃(GQ)、石英晶体(CQ)、蓝宝石(SP)的粗糙度Ry分别减少至砂轮整形研磨前的44%、34%、30%、26%。整形研磨后的蓝宝石材料的Ry只有整形研磨前的26%,降幅最为显著,说明整形研磨方法对改善蓝宝石的表面粗糙度最有效。但只考虑整形研磨后Ry的绝对值时,石英晶体的Ry只有蓝宝石晶体Ry的一半。图8b的平均表面粗糙度Ra也显示出了与图8a的Ry相同的改善趋势。

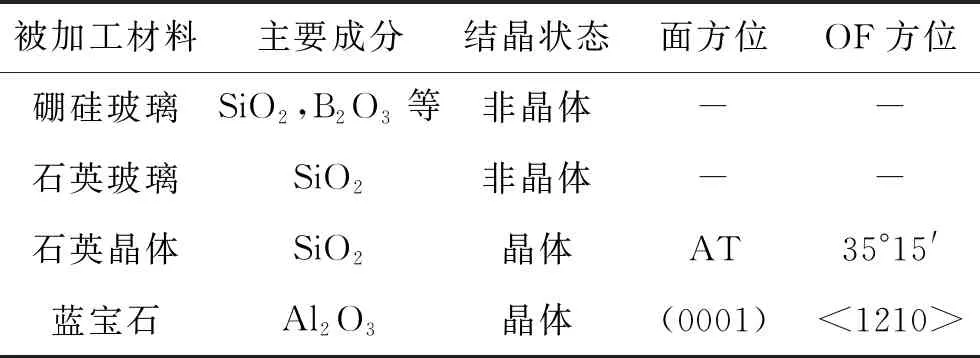

4种被加工材料的基本性质如表2所示。从表2可以看到:硼酸玻璃(BK)和石英玻璃(GQ)都是非晶体,而石英晶体(CQ)和蓝宝石(SP)都是单晶体。石英晶体在面方位及OF方位上都显示了其独特的特点。

表2 被加工材料的基本性质

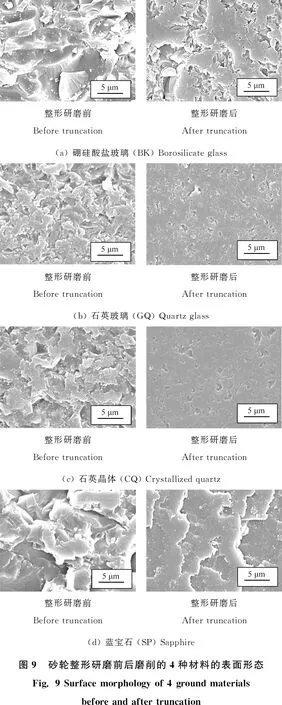

图9所示为砂轮整形研磨前后磨削的4种材料的表面形态。从图9a~图9c中可以看出:在整形研磨之前被加工材料表面上都有脆性断裂。特别是硼硅玻璃材料(图9a),在其整个表面上观察到大的贝壳形裂缝。用整形研磨过的砂轮磨削后,硅硼玻璃表面的脆性断裂几乎消失。至于石英玻璃和石英晶体,尽管其表面仍有一些小凹坑,但整体表面质量更好,基本光滑几乎无裂纹。认为这是延性磨削造成的。硼硅玻璃磨削后表面质量最差、粗糙度最高,是因为非晶体结构导致磨削后玻璃表面留有脆性断裂。该结果表明:与石英玻璃和石英晶体这2种硅酸盐的延性磨削相比,硼硅酸盐玻璃的延性磨削仍较为困难。

考查图9d中的蓝宝石材料,由于它由Al2O3单晶体构成,虽然磨削后表面脆性断裂消失,但是生成了鳞片状轮廓。使用扫描激光显微镜测量鳞片状轮廓的高度,其值为500 nm,这几乎与图7的石英玻璃磨削后的最大粗糙度Ry相同。因此,相比而言,石英晶体材料最可能实现延性磨削。在同样条件下,由于内部结构不同,对于蓝宝石材料来说,其延性磨削是困难的。

2.6 整形研磨方法的理论探讨及脆性延性解析

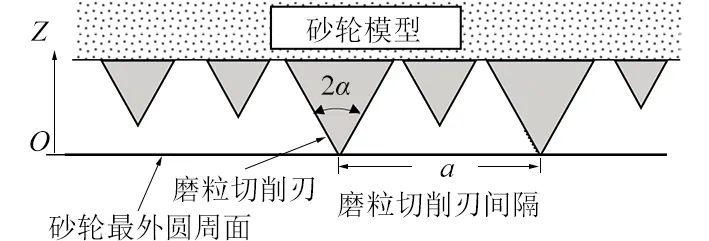

图10是砂轮外貌特征图,一般设定磨粒的形状是空间圆锥形[16],圆锥形切削刃在平面的投影是倒三角形。高低不规则的磨粒切削刃分布于砂轮表面上。图10a是整形研磨前的磨粒切削刃形态,图10b是整形研磨后磨粒切削刃的形态。最大磨粒切削深度dm的关系式[16]如式(1)所示:

(a) 整形研磨前 Before Truncation

(1)

其中:a表示磨粒切削刃的间隔,α表示磨粒切削刃的半顶角,vw/vs表示速度比,t是进给量,D是砂轮直径。最大磨粒切削深度dm与磨粒切削刃间隔a,速度比vw/vs和进给量t有关。

通过图10可以看到:整形研磨过程中截平了砂轮磨粒尖端。随整形研磨深度的增大,新的磨粒切削刃露出,使磨粒之间的间隔变小。

另外,实现延性磨削须满足dm 图11所示为Ta=2 μm时金刚石砂轮整形研磨前后4种材料磨削时的磨削力变化。从图11可以看到:整形研磨后,磨削4种材料时的法向磨削力和切向磨削力都显著增加。砂轮整形研磨后加工的石英晶体的表面粗糙度最小(图8),但其法向和切向磨削力分别增加到整形研磨前的10倍和22倍,为4种材料的磨削力中最高的。切削刃整形研磨程度轻,Ta值小,磨削力小;反之则大。因此,综合考虑材料磨削加工时的表面粗糙度和磨削力,并结合图6、图8的结果,认为当Ta=2 μm时材料的表面粗糙度基本最优而又有一定的切削能力,故实际整形研磨深度为2 μm是最理想的值。 用ECD法对SD600金属结合剂金刚石砂轮的切削刃进行修锐,再用切削刃整形(truncation)方法,通过树脂结合剂金刚石砂轮研磨修锐后的金属结合剂金刚石砂轮,对其磨粒的切削刃进行整形研磨,使金刚石磨粒的切削刃高度在工作面上保持一致;最后用该金刚石砂轮磨削硼硅玻璃、石英玻璃、石英晶体和蓝宝石材料,得出如下结论: (1)砂轮切削刃尖端整形研磨后的工作表面形成了亚微米级的平面度(小于0.1 μm); (2)Ry和Ra均随实际切入深度Ta的增大而显著减小,但Ta超过2 μm后其值基本保持不变; (3)硼硅玻璃、石英玻璃、石英晶体、蓝宝石的粗糙度Ry分别减少至砂轮整形研磨前的44%、34%、30%、26%,蓝宝石材料的表面粗糙度改善最显著,但石英晶体的表面粗糙度绝对质量最好,其粗糙度值仅有蓝宝石材料表面的一半; (4)在砂轮整形研磨之前,硼硅酸盐玻璃、石英玻璃和石英晶体的表面上都发现了脆性断裂,但砂轮整形研磨后脆性断裂几乎消失,表面质量提升;石英玻璃和石英晶体通过延性磨削获得了几乎无裂纹的光滑表面,且石英晶体的表面质量更好;石英晶体最有可能实现延性磨削,蓝宝石材料的延性磨削困难; (5)整形研磨后磨削4种材料的法向磨削力和切向磨削力都显著增加,综合考虑工件表面粗糙度和磨削力,实际的整形研磨深度应设定为2 μm。2.7 材料被磨削时的磨削力

3 结论