高强钢筋活性粉末混凝土构件抗弯及稳定性能研究

李志双 杨国华 房其娟

山东协和学院 山东 济南 250109

目前对RPC构件抗弯性能及稳定性研究较多,有学者就研究RPC梁抗弯性能,如UHPC预应力梁。此外,还有部分要研究人员注重分析RPC构件受弯的机理,从构件截面受拉区域的方式,分析RPC贡献正截面所受到的承载力,分析其刚度、裂缝参数等数据。但目前研究这个对HRB500钢筋RPC构件抗弯及稳定性性能研究较少,以下就对其作进一步研究分析。

1 .高强钢筋活性粉末混凝土构件抗弯性能研究

1.1 试验情况

(1)材料

42.5级硅酸盐水泥

微硅粉

石英砂(φ0.16-1.25mm)

钢纤维(φ=0.22mm,长12-15mm,抗拉强度在2800MPa以上)

高效聚羟基减水剂

配合比为:水泥(1):微硅粉(0.18):石英砂(1.17):高效减水剂(0.02):钢纤维(0.13):水(0.19),RPC参数为:抗压强度120MPa,弹性模量:4.52x104Ma。

选择HRB400、HRB500两种钢筋。

(2)制备

共制作20根RPC.

(3)加载方案及测点

该试验围绕《混凝土结构试验方法标准》(GB/T50152-2012)为标准展开。以千斤顶分级加载,梁跨设3位移计,观测梁挠度。梁底混凝土纯弯段设6应变片,跨中侧面混凝土均匀布置5-6应变片,纯弯段钢筋应变片间距控制为150mm,测试混凝土及钢筋应变。以DH316静态应变仪,加载及测点。

1.2 试验结果

(1)梁破坏结果

试验发现各梁均有受弯排,少筋梁在RPC开裂后,其荷载增加,钢筋断裂;适筋梁纯弯段发生的变化为,其纵向会向钢筋屈服,之后RPC受力发生碎裂。而超筋梁纯弯段和适筋梁纯弯段有明显区别,其钢筋并未屈服,但是受压的RPC会突然被破坏;无筋梁出现开裂后,其自身荷载增加,钢纤维拔出,梁在加载点、纯弯段会断裂。

(2)裂缝发展分布

试验中观察梁体裂缝产生及发展:

适筋梁:分级加载到开裂荷载,纯弯段跨中、加载点出现1-3条竖向裂缝,宽0.01-0.02mm。荷载增加,裂缝向梁受压边缘蔓延,底面裂缝向底面轴心延伸,纯弯段及加载点有更多裂缝,裂缝间距小、宽度增加。屈服荷载时,构成1-2主裂缝,之后裂缝越来越宽,但裂缝数量基本不发生变化。持续受压,RPC被压碎,梁受到破坏。

少筋梁:裂缝出现后延伸到梁高2/3,荷载增加,裂缝也加宽且向上延伸。梁受到破坏则钢纤维从基体内被拔出,梁被破坏呈现出延性特点。

超筋梁:超筋梁早期接缝发展和适筋梁基本一致,但荷载到0.4-0.5倍极限荷载后无新裂缝产生,已有裂缝宽度缓慢增加,向上缓慢延伸。继续加载,梁上RPC被破坏。

1.3 极限抗弯承载力

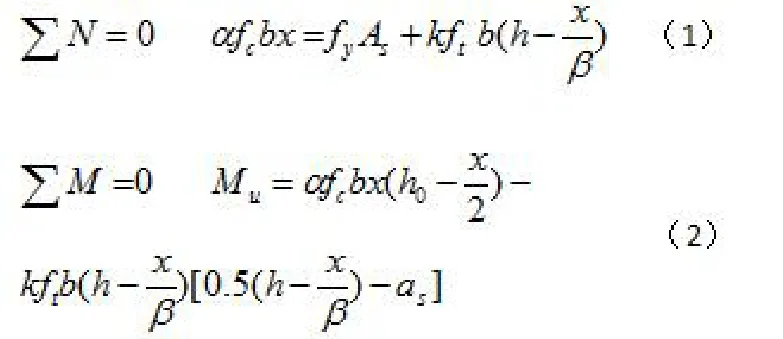

考虑到抗弯承载力理论分析复杂,多针对受力合力作用区域及合力稳定原则,将应力分布等效成矩形图,为设计奠定基础,由水平力平衡条件、弯矩平衡条件得到:

其中:以Mu表示RPC受弯的极限弯矩,x表示等效受压区的高度仪,k为受拉区等效系数,其他参数见《钢筋活性粉末混凝土简支梁正截面受力性能试验研究》(郑文忠,李莉,卢姗姗)。解析(1)、(2),得到具体的等效受压区高度、受拉区等效系数。少筋RPC,其极限载荷时受拉区开案宽度的,超筋RPC实际的裂缝开展宽度不算大,但是其钢筋处于未屈服状态,承载力由RPC抗压强度控制,得到的k为负值,不予考虑。适筋梁RPC抗拉强度大,计算承载力需考虑拉区RPC作用,k取0.24。最终计算发现,以该方式计算得到极限弯矩值,数值和试验结果有一定误差,但误差较小,最大误差在17%,Mu,t、Mu,c平均为1.08,标准差0.058,变异系数0.054,表明该计算方式可准确应用到RPC梁设计及工程正截面极限荷载运算中。

2 .高强钢筋活性粉末混凝土构件稳定性分析

2.1 试验分析

文章以活性粉末混凝土矩形板作为研究对象,矩形板高厚比、宽厚比、边界条件为参数。板厚t=25mm,高厚比(a/t)处于36-48mm范围,宽厚比(b/t)范围为21.15-45.83mm。设19个试件。

实验装置:活性粉末混凝土矩形板开展屈曲试验,用φ=12cm的螺杆将加载支架固定到地面,水平横梁以螺栓固定到支架上。确保水平衡量处于水平位置。加载时水平衡量约束加载梁,确保加载梁垂直。

测点布置:测点的布置以专业的静态应变仪辅助,这里选用DH3816型号的静态应变仪,将不同荷载影响下的法向位移都记录下来,而后观察板材在整个过程中发生的变化。荷载方面,计算屈服荷载和极限荷载,二者均可以通过专业的压力传感器读数得到数据参数。之后分析法向位移,其板的侧边无约束,则沿板竖轴中心线均匀布置5位移计,若板侧边采用的为两/一边简支方式,则可以得到横轴、竖轴的中心线位置。

加载的具体操作为:在试验开始前,需要做好一系列准备工作,如分配梁、千斤顶作几何、物理对中等,完成之后才能进行预加工,对试件加载,预加荷载设置为预估的15%,之后检查加载的仪器、设备是否正常工作,要控制弹性变形出现,无误后可以正常加载。加载采取分级加荷的方式,每个级别的加荷极限为5%,基本达到极限荷载后,要减小荷载的分级,控制每一级别的荷载持荷时间为10min-15min范围。

2.2 试验结果

进行上述试验,发现板材都为屈曲破坏。经试验得到:对于边界及尺寸基本一致的板材,其自身屈曲荷载及破坏荷载也并不相同,主要是钢材质的原子排列影响下,粉末性混凝土属于多孔材料,且其质地并不均匀,自身质量有一定缺陷问题;再者,活性粉末混凝土矩形板制作中,板材厚度较小的情况下,内部可能也有一定气泡,在运输颠簸过程中,板材气泡被震出,导致板材出现众多微小的裂缝。而在板材后期养护过程中,就可能出现初弯曲,导致屈曲荷载及破坏荷载发生明显变化。试验加载过程中,必须准备保障板材垂直、分配梁完全垂直并不现实,导致加载出现误差。

(1)试件破坏特征

对试件进行破坏试验,最终发现板材的破坏可分为单方裂缝屈曲、双向裂缝屈曲。前者破坏时,板材较窄,沿着板材高度方向,会出现三条裂缝,裂缝为横向。若板材较宽,则板材中间会出现一整条裂缝,裂缝对简支两边自由板造成单向破坏。后者四边简支主要在竖向、横向都有裂缝出现,且裂缝基本对称。三边简支主要是自由板双向曲率裂缝破坏,其曲率和裂缝并不对称。简支边有较多约束裂缝,自由边裂缝较少。

(2)荷载-法向位移曲线

活性粉末混凝土矩形板的荷载-法向位移曲线.

试件加工初期变形并不明显,但荷载增加,加载初始偏心及板浇筑制作时候发现出现缺陷。板在一方向形成弯曲,且荷载不断增加,板材的法向位移也随之增加,一直到板受到破坏,法向位移的幅值在板一半高度的位置。对屈服荷载分析,发现受荷载影响,板材不再稳定之后,会发生变形,此时板材的荷载和屈曲荷载,若荷载力持续增加,板材变形加剧,会发生脆性断裂。屈曲承载力会导致板材自身法向变形持续增加,若变形较大,荷载为屈曲荷载。

3 .结束语

文章对高强钢筋活性粉末混凝土构件抗弯及稳定性能研究,发现钢筋和活性粉末混凝土其极限粘结应力和粘结长度存在反比关系,粘结长度增加,极限粘结应力则不断减少。极限粘结应力和钢筋屈服强度存在正比关系,伴随屈服强度不断增加,极限粘结应力也有所上升。活性粉末混凝土适筋梁正截面的破坏过程和普通的混凝土梁基本相同,其延性满足要求,且对少筋梁、无筋梁分析,发现其也具有一定的延性,可满足使用要求。在保证各处钢筋强度基本一致后,发现活性粉末混凝土的开裂弯矩、承载能力等和具体的配筋率存在正比关系,配筋率逐渐增加,则开裂弯矩、承载能力等也随之增加。此外,若钢筋自身的配筋率基本一致,则钢筋的强度将直接影响混凝土梁实际承载能力,钢筋强度越大,则梁的极限承载能力就越大。但钢筋强度并不影响开裂弯矩。高强钢筋活性粉末混凝土梁的正截面承载例以及开裂弯矩的计算需要考虑活性粉末混凝土梁的受拉区域纤维侨联作用。对活性粉末混凝土板的稳定性分析,发现其屈曲荷载伴随宽厚比增加而不断增加,高厚比增加则屈曲荷载不断减小。边界约束增强,则屈曲荷载变小。