换热器传热管缺陷的涡流检测信号幅值与深度定量误差的关系

曾玉华,杨 帆,刘 辉,冯 盛

(核动力运行研究所,武汉 430223)

涡流检测技术广泛应用于机械、石油化工、航空航天以及核工业等各个领域,其具有多种用途,如缺陷检测、厚度测量、腐蚀或侵蚀检测以及磁导率和电导率测量等。在对核电站换热器传热管进行检测时,涡流检测是效率较高,较有效的检测技术之一。

涡流检测技术基于电磁感应原理,当载有交变电流的检测线圈靠近导体试件时,由于激励线圈磁场的作用,试件中会感生出涡流,而涡流的大小、相位及流动形式受到试件的导电性能等因素的影响,涡流产生的磁场又使检测线圈的阻抗发生变化,所以测定检测线圈阻抗的变化,就可以得出被测试件的性能及有无缺陷的结论[1]。涡流检测技术对缺陷外的各种因素也很敏感,这些因素包括材料的电导率、磁导率、涡流探头的频率、被检对象的几何特性以及探头与被检表面的接近程度等。文章主要分析缺陷响应幅值对缺陷深度定量的影响。

1 试验设计

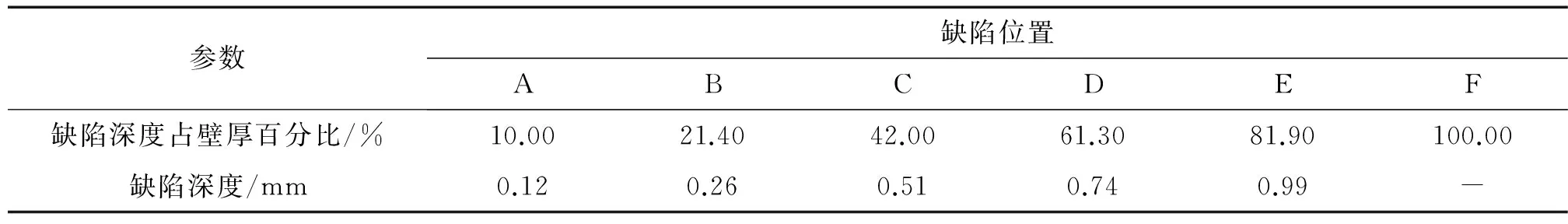

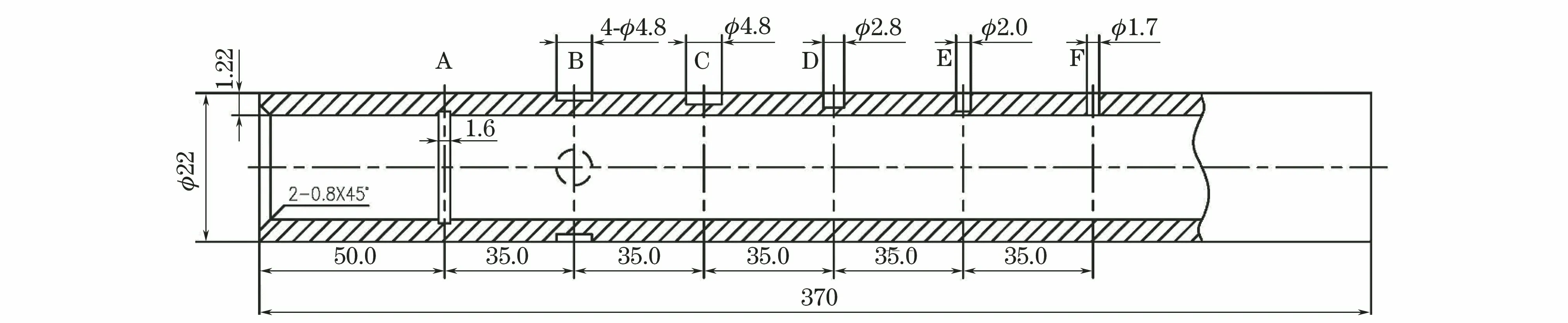

使用OMNI-200R型涡流仪和CEddy ACQ/ANA数据采集和分析软件,对分别加工了点蚀、裂纹、磨损缺陷的传热管进行涡流检测。试验所使用的各类标定管和试验管均参考ASME(美国机械工程师协会)标准加工,类型如下:① 标定管,编号为QS1-3;② 磨损标定管,编号为Q1-20-01;③ 磨损类试验管(使用平底槽模拟磨损类缺陷);④ 点蚀类试验管(使用平底孔模拟点蚀类缺陷);⑤ 轴向裂纹类试验管(使用轴向窄槽模拟轴向裂纹类缺陷);⑥ 周向裂纹类试验管(使用周向窄槽模拟周向裂纹类缺陷);⑦ 斜向裂纹类试验管(使用斜向窄槽模拟斜向裂纹类缺陷)。QS1-3标定管的缺陷参数及结构示意分别如表1和图1所示;Q1-20-01标定管的缺陷参数及结构示意分别如表2和图2所示。

表1 标定管缺陷参数(QS1-3)

图1 QS1-3标定管结构示意

表2 标定管缺陷参数(Q1-20-01)

图2 Q1-20-01标定管结构示意

2 试验结果及分析

2.1 试验结果

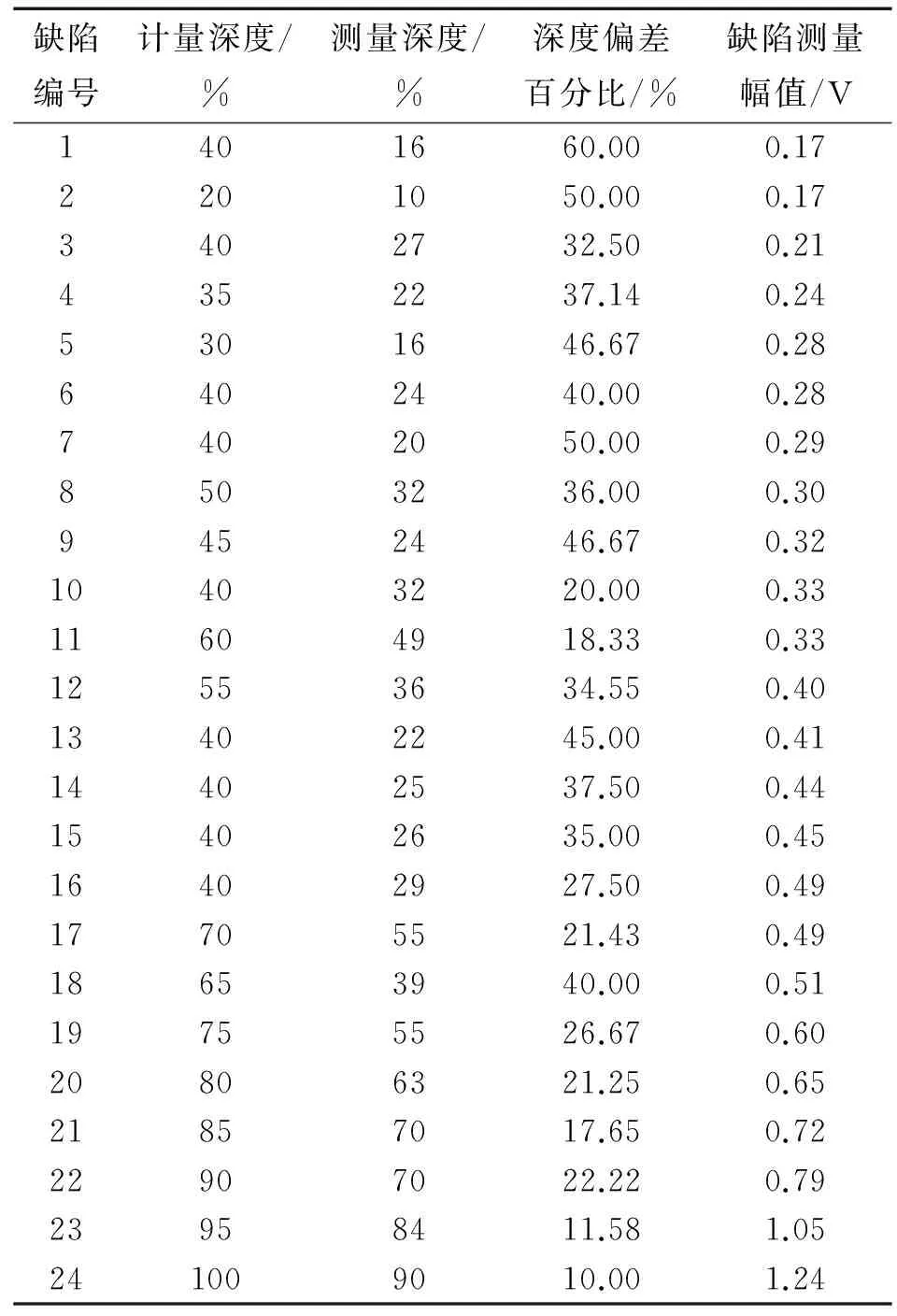

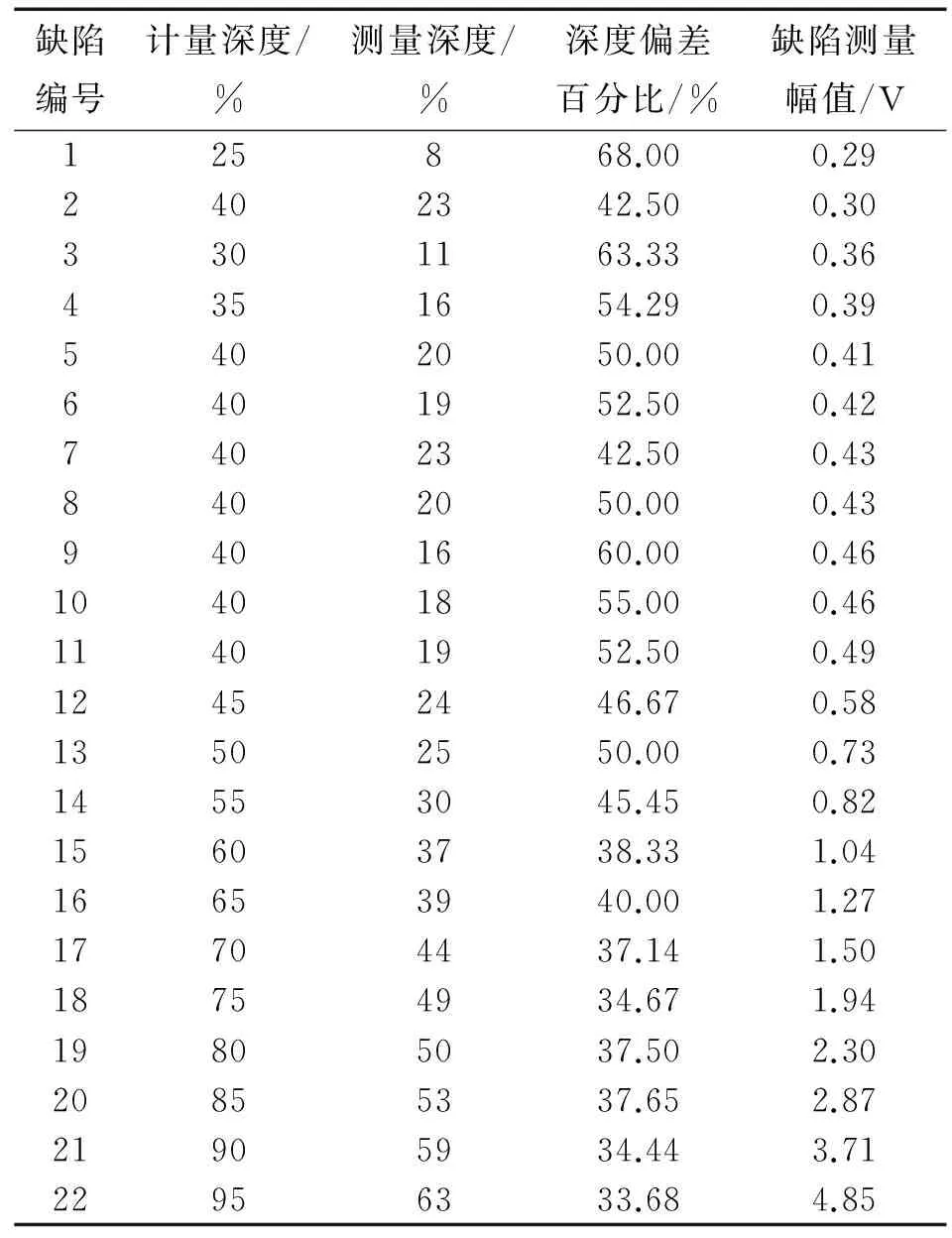

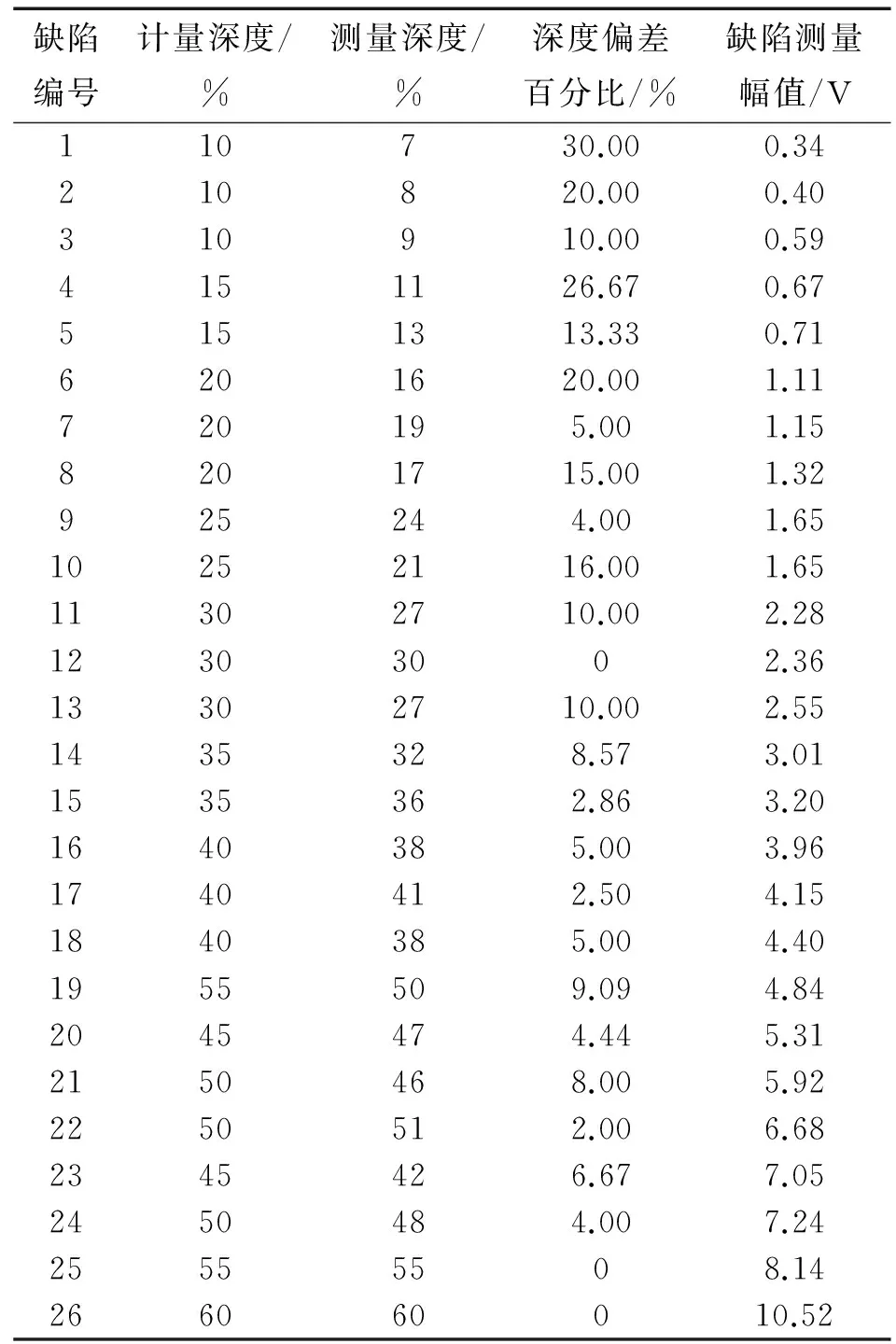

使用QS1-3标定管制作相位-深度曲线,对点蚀类人工缺陷和裂纹类人工缺陷进行涡流检测,涡流检测结果如表3~6所示(表中计量深度为设计的缺陷深度占壁厚的百分比,测量深度为试验测量得到的缺陷深度占壁厚的百分比)。使用磨损标定管,制作幅值-深度曲线,对磨损类人工缺陷进行涡流检测,涡流检测结果如表7所示。

表3 点蚀类人工缺陷涡流检测结果

表4 轴向裂纹类人工缺陷涡流检测结果

表5 周向裂纹类人工缺陷涡流检测结果

表6 斜向裂纹类人工缺陷涡流检测结果

表7 磨损类人工缺陷涡流检测结果

2.2 结果分析

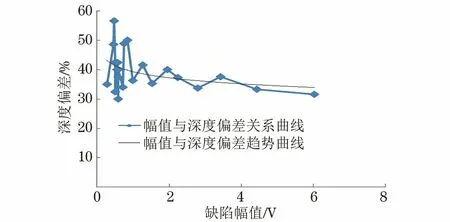

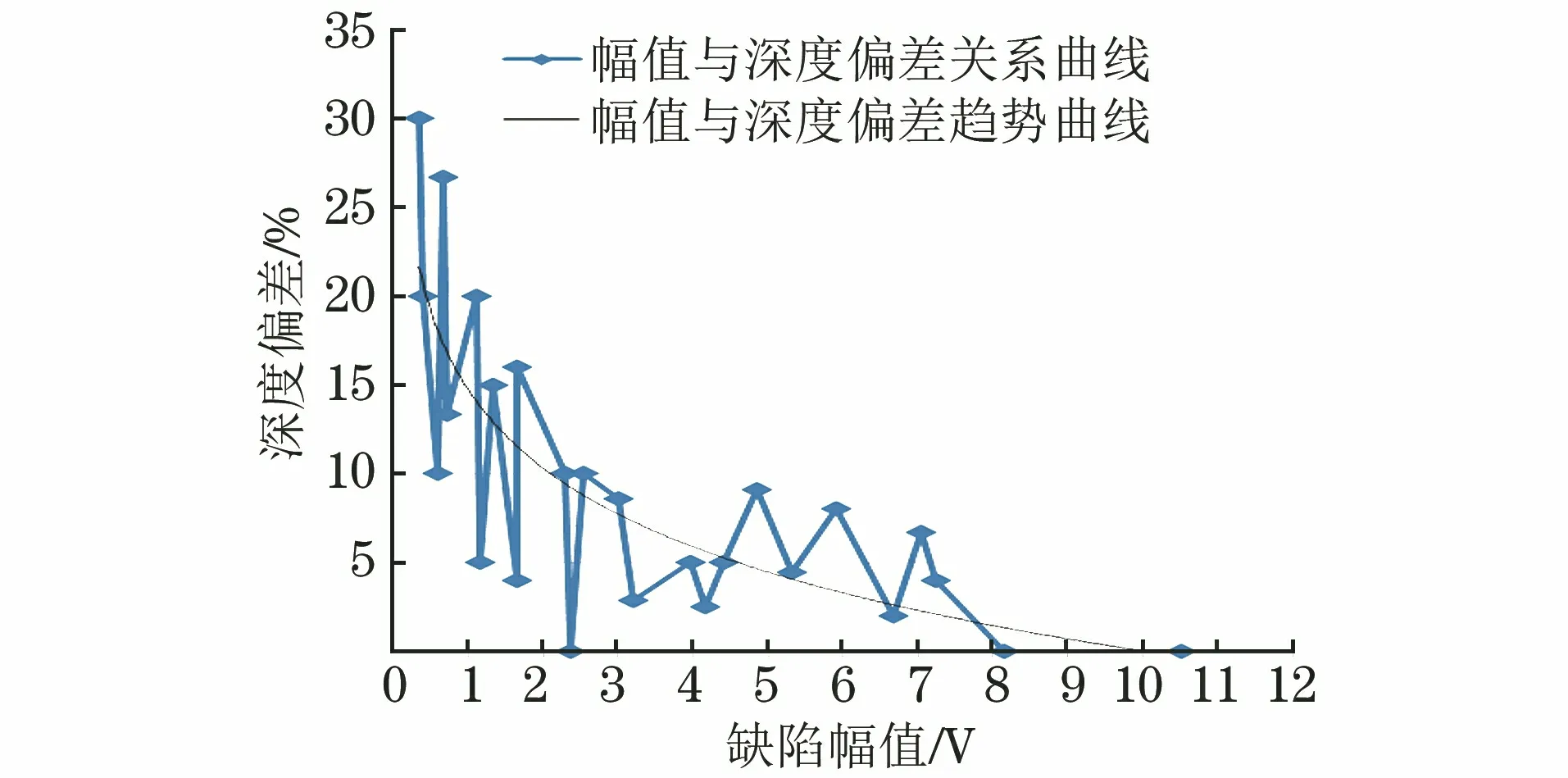

以上述各类人工缺陷试验管的涡流检测结果的缺陷幅值为横坐标,缺陷深度偏差百分比为纵坐标建立坐标系,可得到缺陷幅值与测量深度偏差的关系曲线。以该曲线为依据,采用对数趋势分析制作缺陷幅值与缺陷深度偏差趋势曲线,各类型的缺陷幅值与深度偏差的关系曲线及趋势曲线如图3~7所示。

图3 点蚀缺陷幅值与测量深度偏差关系曲线及趋势曲线

图4 轴向裂纹缺陷幅值与测量深度偏差关系曲线及趋势曲线

图5 周向裂纹缺陷幅值与测量深度偏差关系曲线及趋势曲线

图6 斜向裂纹缺陷幅值与测量深度偏差关系曲线及趋势曲线

图7 磨损缺陷幅值与测量深度偏差关系曲线及趋势曲线

由图3~7可以看出,点蚀类、裂纹类、磨损类人工缺陷涡流检测信号幅值与深度定量偏差的趋势曲线基本一致,可以认为这种趋势对于不同的缺陷均具有代表性。

在实际检测中,涡流检测测量结果存在一定的误差。这些误差既包括检测人员、检测设备(包括数据采集系统和分析系统)带来的误差,也包括缺陷的形状(性质)、方向和尺寸等产生的误差。在正常情况下,设备及检测人员并不是测量误差产生的主要原因,检测方法产生的误差(如实际缺陷的大小、位置、形状和方向等与标定管上人工缺陷的差异)才是导致测量误差的真正原因[2]。缺陷的深度定量也是如此,缺陷的大小在涡流信号中体现为信号幅值的大小,即缺陷切割涡流感应磁场磁力线的能力,当缺陷的幅值越大即缺陷切割涡流感应磁场磁力线的能力越强,所获得的涡流检测信号则包含更多的缺陷信息,当缺陷的形状和方向一定时,在其他影响因素不变的情况下,缺陷幅值越大则深度测量结果越接近于真实深度值。

3 结语

文章对加工了点蚀、裂纹、磨损缺陷的传热管进行涡流检测,并分析了涡流检测信号幅值与缺陷深度偏差的关系,得出随着缺陷信号幅值的增大,深度定量误差减小的结论。